Читайте также:

|

По функциональному назначению аппараты холодильных машин можно разделить на теплообменные, тепломассообменные и вспомогательные. В теплообменных аппаратах теплота от одной рабочей среды к другой передается без изменения агрегатного состояния рабочих веществ; в тепломассообменных аппаратах процессы передачи теплоты сопровождаются одновременно и массопередачей рабочих веществ в одной или обеих средах. Последнее характеризуется изменением фазового состояния одного или нескольких рабочих веществ и часто происходит в присутствии различных примесей (смазочного масла, неконденсирующихся и неабсорбируемых газов и т. п.). Большинство тепломассообменных аппаратов холодильных машин (конденсаторы, испарители, испарители-конденсаторы и др.) рассчитывают с помощью уравнений теплообмена с учетом влияния на него условий протекания процессов фазового превращения рабочих веществ. Поэтому в дальнейшем такие аппараты будут также рассматриваться как теплообменные. Передача теплоты в них от одной рабочей среды к другой осуществляется либо через разделительную поверхность, либо при непосредственном контакте. Теплообменные аппараты, в частности конденсатор и испаритель, — обязательные элементы паровых холодильных машин, необходимость их применения обусловлена самим принципом работы машины. Включение в технологическую схему вспомогательных аппаратов не является принципиально обязательным, но их использование улучшает эксплуатационные качества холодильных машин, повышает надежность и экономичность их работы.

Конденсаторы, испарители и другие теплообменные аппараты в значительной степени определяют массогабаритные и энергетические показатели холодильных машин. Например, доля испарительно-конденсаторных агрегатов в общей массе парокомпрессорных холодильных машин составляет 50-70 %.

Велика роль теплообменных аппаратов в энергии, потребляемой холодильной машиной. Это обусловлено необратимыми процессами, протекающими в них, а именно передачей теплоты при конечной разности температур между рабочим веществом и внешней средой и наоборот. Возрастание указанной разности температур, называемое также температурным напором, вызывает повышение температуры конденсации в конденсаторе и понижение температуры кипения в испарителе, что, в свою очередь, приводит к увеличению удельного расхода энергии, т.е. расхода энергии на единицу отводимой от охлаждаемого объекта теплоты с помощью парокомпрессорной холодильной машины.

В теплоиспользующих холодильных машинах увеличение температурных напоров в аппаратах влечет за собой увеличение расхода теплоты на обогрев генераторов.

Кроме указанного термодинамического несовершенства процессов теплопередачи протекание через аппарат рабочих сред связано с затратой энергии на преодоление гидро- или аэродинамического сопротивления. На осуществление циркуляции через аппараты рабочих веществ расходуется часть энергии привода в парокомпрессорных или теплоты генератора, — в теплоиспользующих холодильных машинах. На обеспечение движения жидких и газообразных теплоносителей с нужной скоростью потребляется энергия привода насосов, мешалок или вентиляторов. Очевидно, эти энергетические затраты должны учитываться при определении удельного расхода энергии.

Таким образом, теплообменные аппараты существенно влияют, на первоначальную стоимость холодильной машины и на расход анергии в процессе ее эксплуатации. Отсюда вытекают те специальные требования, которым должен удовлетворять аппарат в соответствии с его назначением и особенностями протекающих в нем процессов. Вместе с тем, можно выделить определенные общие требования, которые являются исходными при разработке новых и совершенствовании.; существующих конструкций теплообменных аппаратов. К ним относятся; высокая интенсивность теплопередачи, малое гидродинамическое сопротивление, простота конструкции, технологичность изготовления и дешевизна материалов, компактность и малая масса, удобство монтажа и ремонта, надежность, соответствие требованиям охраны труда, соответствие технологическому и эстетическому требованиям.

ТИПЫ И ОСНОВНЫЕ КОНСТРУКЦИИ АППАРАТОВ

ПАРОВЫХ КОМПРЕССОРНЫХ ХОЛОДИЛЬНЫХ МАШИН

Типы и конструкции конденсаторов. Конденсатор служит для передачи теплоты рабочего вещества охлаждающей среде или источнику теплоты высокой температуры. В общем случае перегретый пар рабочего вещества в конденсаторе охлаждается до температуры насыщения, конденсируется и охлаждается на несколько градусов ниже температуры конденсации.

По роду охлаждающей среды конденсаторы можно разделить на две большие группы: с водяным и воздушным охлаждением. К специальным конденсаторам относятся испарители-конденсаторы каскадных холодильных машин и конденсаторы с охлаждением технологическим продуктом.

По принципу отвода теплоты конденсаторы с водяным охлаждением делятся на проточные, оросительные и испарительные. Два последних типа аппаратов называют также конденсаторами с водовоздушным охлаждением.

К проточным конденсаторам относятся горизонтальные и вертикальные кожухотрубные, пакетно-панельные и элементные. В последние годы начали применяться и пластинчатые конденсаторы.

Теплота в проточных конденсаторах отводится за счет нагрева воды в среднем на 4-8°С. Движение воды внутри труб или каналов обеспечивается насосами.

В оросительных конденсаторах основная часть теплоты отводится также за счет нагрева воды, кроме того, определенная часть теплоты идет на испарение воды в воздух. В испарительных конденсаторах обеспечиваются условия более интенсивного тепломассообмена воды и воздуха, при которых теплота рабочего вещества расходуется на испарение воды и нагрев воздуха. Температура воды, орошающей поверхность теплопередачи испарительного конденсатора, практически не меняется.

Воздушные конденсаторы делятся на конденсаторы с принудительным и со свободным движением воздуха. Первый тип конденсатора представляет собой агрегат, состоящий из теплопередающего пучка и вентилятора с автономным приводом или с приводом от электродвигателя компрессора. Конденсаторы со свободным движением воздуха не имеют вентилятора, они проще в изготовлении и дешевле, имеют лучшие акустические показатели. В то же время теплоотдача в них хуже, поэтому они работают при более высоких давлениях и температуре конденсации. Область применения конденсаторов со свободным движением воздуха ограничена малыми холодильными машинами, преимущественно бытового назначения.

При охлаждении водой интенсивность теплопередачи значительно выше, чем при охлаждении воздухом. По этой причине для машин средней и большой производительности до недавнего времени использовали исключительно конденсаторы водяного охлаждения. В связи с возникшей проблемой сокращения потребления пресной воды ряд отраслей промышленности, в том числе и холодильная, переходят от водяного охлаждения к воздушному или водовоздушному.

Высокая эффективность работы конденсатора — непременное условие экономичности холодильной машины. Так, понижение температуры конденсации на один градус (с 30 до 29°С) для холодильной машины с поршневым компрессором, работающей при средних температурах кипения, приводит к уменьшению удельного расхода энергии примерно на 1,5 %. Такой же энергетический эффект достигается при охлаждении жидкого рабочего вещества на 1 К ниже температуры конденсации. Из этого видно, что требование высокой интенсивности процесса теплопередачи является для конденсатора особенно важным. Для выполнения этого требования необходимо, чтобы конструкция конденсатора обеспечивала: быстрое удаление конденсата с поверхности теплопередачи; выпуск воздуха и других неконденсирующихся газов; удаление масла в аммиачных аппаратах; удаление загрязнений со стороны охлаждающей среды: водяного камня и других отложений в аппаратах водяного охлаждения, пыли, копоти, ржавчины в конденсаторах воздушного охлаждения.

Практика показывает, что выполнить в полной мере все требования (многообразные и в ряду случаев противоречивые) невозможно. Максимально полное их выполнение и составляет основы разработки рациональных конструкций теплообменных аппаратов.

Конденсаторы водяного охлаждения. Для конденсаторов с водяным охлаждением применяют две системы водоснабжения: прямоточную и оборотную. При прямоточной системе вода забирается из водоема или водопроводной сети и после использования в конденсаторе возвращается в водоем или сливается в канализацию. Такой способ имеет ряд недостатков, основные из которых следующие: высокая стоимость водопроводной воды; повышенная затрата энергии при значительном удалении источника воды от потребителя; необходимость в сложных устройствах для сбора и фильтрации воды; возможное загрязнение естественных водоемов.

Широкое и все более возрастающее применение находит система оборотного водоснабжения, схема которой показана на рис. 12.12.

Охлаждающая вода, пройдя конденсатор 1, направляется в охлаждающее устройство 7, выполненное в виде градирни или брызгательного устройства (бассейна). Охлажденная вода забирается насосом 5 и подается в конденсатор. По линии 6 происходит подпитка системы свежей водой. На схеме показаны элементы холодильной машины: компрессор 2, испаритель 3 и регулирующий вентиль 4.

Охлаждающая вода, пройдя конденсатор 1, направляется в охлаждающее устройство 7, выполненное в виде градирни или брызгательного устройства (бассейна). Охлажденная вода забирается насосом 5 и подается в конденсатор. По линии 6 происходит подпитка системы свежей водой. На схеме показаны элементы холодильной машины: компрессор 2, испаритель 3 и регулирующий вентиль 4.

Вопрос об использовании той или другой системы водоснабжения решается технико-экономическим анализом с учетом конкретных условий. Большое практическое значение имеет очистка подаваемой в конденсаторы воды от загрязнений и снижение ее жесткости. Отложение водяного камня на теплопередающие поверхности приводит к резкому снижению коэффициента теплопередачи, так как теплопроводность осадка в несколько десятков раз меньше теплопроводности материалов, применяемых в аппаратах. Для очистки воды от механических, органических и других загрязнений используют отстаивание, добавление коагулирующих веществ, сетчатые фильтры различных конструкций. Более сложными являются способы смягчения жесткой воды. Большой интерес представляют магнитный и ультразвуковой способы обработки воды, получившие в последние годы широкое распространение.

На рис. 12.13 показано устройство для магнитной обработки воды, успешно применяемое на ряде промышленных предприятий. Стальной сердечник 3 с навитыми на него катушками помещен в трубу 6 из немагнитного материала (коррозионно-стойкой стали, латуни). Один конец трубы заглушен, через другой, имеющий уплотнение 4, выведены два электрода для подсоединения источника постоянного тока напряжением 90-110 В. Устройство монтируют вертикально, вода в него поступает через нижний патрубок 1, протекает через кольцевое пространство между корпусом 2 и внутренней трубой со скоростью 1-1,5 м/с и уходит через патрубок 5. Количество обрабатываемой воды составляет (4,7-6,9)·10-3 м3/с; потребляемая мощность около 350 Вт.

При использовании воды, обработанной магнитным методом, на поверхности труб не образуется накипи, соли жесткости выпадают в осадок, который легко смывается потоком.

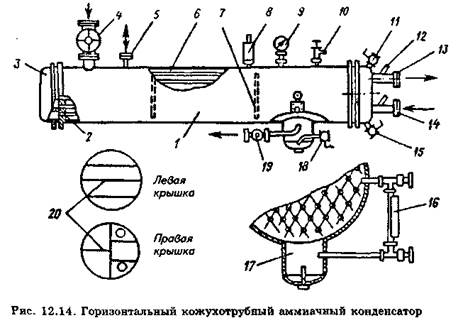

Горизонтальные кожухотрубные конденсаторы. Аппараты этого типа широко распространены для аммиачных и хладоновых холодильных машин в большом интервале производительности. Рассмотрим конструкцию аммиачного конденсатора (рис. 12.14).

К цилиндрическому кожуху 1 с обеих сторон приварены трубные решетки 2, в которых развальцованы трубы 6, образующие поверхность теплопередачи. К фланцам трубных решеток на болтах прикреплены крышки 3 с внутренними перегородками 20.

Пары аммиака поступают в верхнюю часть кожуха через вентиль 4 и конденсируются в межтрубном пространстве аппарата. Жидкий аммиак выходит из маслосборника 17 через вентиль 19. Масло, проникающее в конденсатор с парами рабочего вещества, как более тяжелое и малорастворимое в аммиаке осаждается в маслосборнике 17 и периодически удаляется через вентиль 18. Внутри корпуса приварены перегородки 7, предотвращающие вибрацию трубного пучка от пульсации пара.

Охлаждающая вода подается в нижний патрубок 14, проходит внутри труб и выходит через патрубок 13. Расположение и конфигурация внутренних перегородок в крышках определяют число ходов, а следовательно, и скорость протекания воды в аппаратах. Число ходов кожухотрубных аппаратов, как правило, четное и не превышает восьми.

Конденсатор снабжен патрубком для присоединения уравнительной линии 5, предохранительным клапаном 8, манометром 9, вентилем для выпуска воздуха 10, указателем уровня 16. Вентили 11 и 15 служат соответственно для выпуска воздуха и слива воды. В патрубки для воды вварены термометровые гильзы 12.

Поверхностная плотность теплового потока, отнесенная к площади внутренней поверхности, составляет для таких аппаратов 5800-6500 Вт/м2 при средней логарифмической разности температур 5-6 К.

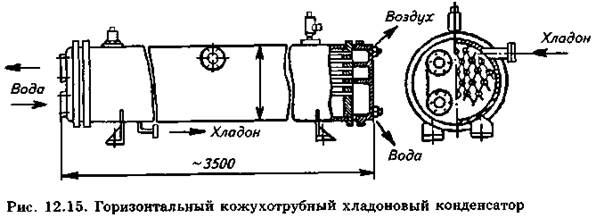

Аммиачные конденсаторы применяют также для работы на хладоне R22, но большей частью хладоновые машины комплектуют специальными аппаратами, имеющими некоторые особенности. Для изготовления теплопередающих пучков хладоновых конденсаторов используют трубы из меди МЗ, имеющие наружные накатные или насадные пластинчатые ребра. Нижняя часть таких конденсаторов используется как ресивер для сбора жидкости, поэтому ее оставляют свободной от труб.

Наряду с рассмотренной конструкцией применяют конденсаторы с U-образными трубами с одной крышкой или с заваренным кожухом. Такие аппараты получили название кожухозмеевиковых. Они проще в изготовлении и надежнее в отношении герметичности. Но в них затруднена очистка труб со стороны воды.

Замена стальных труб медными удорожает конденсатор, но применение меди, коэффициент теплопроводности которой в 8,5 раз больше, чем у стали, уменьшает термическое сопротивление стенки трубы, облегчает накатку ребер и обеспечивает чистоту системы. Благодаря этому плотность теплового потока, отнесенная к площади внутренней поверхности, достигает 12 000 Вт/м2 при разности температур 7-10 К.

Конструкция горизонтального хладонового конденсатора показана на рис. 12.15.

Конденсаторы малой производительности имеют, как правило, кожухозмеевиковую конструкцию. На рис. 12.16 изображен конденсатор КТР-3 с площадью наружной поверхности 3 м2. Восемь U-образных труб 4 со стальными оцинкованными ребрами развальцованы в трубной решетке 2. Кожух аппарата изготовлен из стальной цельнотянутой трубы 1 диаметром 194×7 мм и с одной стороны заварен днищем 5. С другой стороны к кожуху крепятся трубная решетка и чугунная литая крышка 3 с внутренними перегородками и двумя резьбовыми отверстиями для входа и выхода воды, которая протекает в аппарате по четырем ходам.

Конденсатор, предназначенный для хладоновой турбохолодильной машины, отличается следующими конструктивными особенностями (рис. 12.17). Пар подводится к боковому патрубку 4 и далее через перегородку с отверстиями 3 поступает в межтрубное пространство аппарата. Кинетическая энергия поступающего пара используется для сдува с труб пленки образующегося конденсата. Установка в межтрубном пространстве перегородок 2 препятствует стеканию конденсата с верхних труб на нижние, что увеличивает интенсивность теплопередачи со стороны конденсирующегося хладона. Между трубной решеткой аппарата и его крышкой расположена камера 1 с патрубками для входа и выхода воды. Вода проходит через конденсатор в два хода со скоростью до 2,5 м/с. Внутреннюю поверхность труб очищают, не отсоединяя трубопроводы для подвода и отвода охлаждающей воды.

Указанные меры в сочетании с применением медных оребренных труб повышают плотность теплового потока до 17 000-23 000 Вт/м2.

Вертикальные кожухотрубные конденсаторы. Эти аппараты отличаются от предыдущего типа вертикальным расположением кожуха и труб (рис. 12.18) и способом распределения воды.

К кожуху 4 с двух сторон приварены трубные решетки 12, в которых развальцованы гладкие стальные трубы 11 диаметром 57×3,5 мм.

Пары аммиака поступают в межтрубное пространство через патрубок, расположенный в верхней части кожуха. Конденсат стекает по наружной поверхности труб и отводится через патрубок, вваренный на 80 мм выше нижней трубной решетки. На верхней трубной решетке установлен водораспределительный бак 7 с цилиндрической перегородкой 8. Устройство крепится болтами к кожуху и уплотняется с помощью резиновой прокладки 10. Охлаждающая вода подается сверху в кольцевое пространство водораспределительного бака, откуда через прорези в перегородке поступает к трубам теплопередающего пучка. В каждую трубу вставлена пластмассовая насадка 9, на боковой поверхности которой выполнены спиральные каналы. Благодаря этим каналам вода стекает пленкой по внутренней поверхности труб, не заполняя всего их сечения.

Воздухоотделитель подключается к аппарату через патрубок 1, расположенный на 500-560 мм выше нижней трубной решетки, так как именно здесь, вблизи уровня конденсата, наблюдается максимальная концентрация неконденсирующихся газов.

Для периодического удаления масла служит патрубок 1, изогнутая трубка которого опущена до трубной решетки. Конденсатор имеет предохранительный клапан 5, вентиль для выпуска воздуха 6, манометр 3 и патрубок для присоединения уравнительной линии 2. Вертикальные кожухотрубные конденсаторы применяют для аммиачных холодильных машин большой производительности. Основное преимущество этих аппаратов — относительная легкость очистки от загрязнений со стороны воды. Плотность теплового потока, отнесенная к площади внутренней поверхности, составляет 4700-5200 Вт/м2; площадь поверхности теплопередачи серийных конденсаторов находится в пределах 50-250 м2.

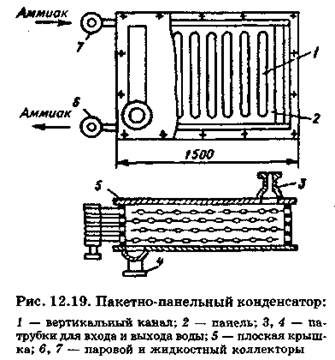

Пакетно-панельные конденсаторы. Работа по совершенствованию технологии изготовления аммиачных теплообменных аппаратов, а также стремление к замене бесшовных труб более дешевым листовым прокатом привели к созданию панельных конструкций и, в частности, пакетно-панельных конденсаторов (рис. 12.19).

Аппарат состоит из нескольких секций, основным элементом которых является панель 2. Исходным материалом для изготовления деталей панели служит листовой прокат толщиной 2,5-3 мм. Каждая панель образована двумя одинаковыми листами, на которых при помощи гибочного штампа сделаны впадины и выступы. Листы по длинным кромкам сварены между собой сплошным прочноплотным швом, а по впадинам — точечным швом. Таким образом, в панели образуется ряд вертикальных каналов 1, в которых конденсируется аммиак.

Вода входит через патрубок 3, выполненный в виде коллектора с отверстиями, проходит между секциями и выходит через патрубок 4. Последовательное движение воды между секциями обеспечивается вертикальными щелями между кромкой панели и вертикальным стояком рамы. Щели располагаются поочередно с правой и левой стороны смежных секций.

По технологическим и массогабаритным показателям аппарат близок к горизонтальным кожухотрубным конденсаторам.

Элементные конденсаторы. Унифицированный элемент такого аппарата представляет собой небольшой кожухотрубный конденсатор из четырнадцати (реже семи или трех) труб диаметром 38×3,5 мм. Несколько элементов, расположенных один над другим, образуют секцию. Пары аммиака входят в межтрубное пространство верхнего элемента, жидкий аммиак стекает в ресивер, расположенный под каждой секцией. Вода подается в трубное пространство и в каждом элементе проходит последовательно по нескольким ходам.

Из-за трудоемкости изготовления и большого расхода металла (до 100 кг/м2 поверхности) элементные конденсаторы в настоящее время промышленностью не выпускаются.

Водовоздушные конденсаторы. Оросительные конденсаторы. Серийный оросительный аммиачный конденсатор (рис. 12.20) представляет собой ряд плоских змеевиков (секций), выполненных из четырнадцати горизонтальных труб диаметром 57×3,5 мм. Пары аммиака через патрубок 2 поступают в распределительный коллектор 3 и оттуда в нижние трубы секций. По мере продвижения вверх аммиак конденсируется и удаляется через промежуточные отводы в вертикальный стояк 6, откуда сливается в ресивер 4, соединенный с верхней частью конденсатора уравнительной линией 5. Подача паров аммиака в нижнюю трубу секции предотвращает попадание масла в верхние трубы и уменьшает их термическое сопротивление. Промежуточный отвод конденсата из четырех, восьми, десяти и двенадцати труб каждой секции исключается затопление нижней части змеевика, что также повышает интенсивность теплопередачи.

Вода подается насосом в водоприемный бак 1 и далее в водораспределительные желоба треугольного сечения, расположенные над каждой секцией. Переливаясь через края желоба, вода равномерно орошает трубы и сливается в поддон. Из поддона часть нагретой воды удаляется в дренаж, а часть после добавления свежей воды направляется на рециркуляцию. Расход орошающей воды, включая и свежую, на каждую секцию составляет 10-12 м3/ч. В целях экономии свежей воды вблизи оросительного конденсатора сооружают водоохлаждающие устройства — пруд или градирню.

Конденсатор характеризуется достаточно интенсивной работой: плотность теплового потока составляет 4100-5200 Вт/м, масса 40-45 кг на 1 м2 теплопередающей поверхности.

К преимуществам оросительного конденсатора относятся: меньший расход воды по сравнению с кожухотрубными аппаратами; меньший удельный расход металла; простота в изготовлении и надежность в работе. Имеются и существенные недостатки: громоздкость; необходимость установки в открытом пространстве; необходимость тщательного ухода за водораспределительным устройством; значительное загрязнение орошающей воды.

Испарительные конденсаторы. В испарительном конденсаторе (рис. 12.21) в отличие от оросительного вентиляторы обеспечивают вынужденное движение воздуха сверху вниз, в противоток воде, стекающей по поверхности теплопередающих труб.

Пары аммиака поступают в форконденсатор 2, затем проходят через маслоотделитель и направляются в секцию конденсатора 5. Из нижней части секции жидкий аммиак отводится в ресивер.

Вода из фильтровальной камеры 7 забирается насосом 6 и подается в орошающее устройство 4, выполненное в виде трубы с форсунками или отверстиями. Разбрызгиваемая вода стекает в поддон, смачивая всю наружную поверхность основной секции. Часть воды испаряется и уносится встречным потоком воздуха, который обеспечивается вентиляторами 1, установленными на верхнем конфузорном участке кожуха. Свежая вода для компенсации испарившейся поступает в поддон через поплавковый регулирующий клапан 8, он же служит для поддержания постоянного уровня воды, необходимого для нормальной работы циркуляционного насоса.

В форконденсаторе пар рабочего вещества охлаждается до состояния, близкого к насыщению, а главное — конденсируются масляные пары и весьма мелкие капли группируются в крупные. По этой причине после форконденсатора устанавливают маслоотделитель. Чтобы уменьшить количество уносимой из аппарата влаги, между орошающим устройством и форконденсатором установлен сепаратор 3.

Преимущества испарительного конденсатора: небольшой расход свежей воды, составляющий 10-15 % от расхода ее в проточных конденсаторах; компактность; возможность применения в транспортных холодильных машинах.

Основной недостаток конденсаторов этого типа заключается в сравнительно низком значении коэффициента теплопередачи, вследствие чего увеличивается расход бесшовных труб.

Плотность теплового потока существенно зависит от состояния атмосферного воздуха и в среднем находится в пределах 1400-2300 Вт/м2 при разности температур 3 К.

Воздушные конденсаторы. Конденсаторы с принудительным движением воздуха. Конструкции хладоновых конденсаторов для малых и средних холодильных машин однотипны. Аппарат состоит из одной или нескольких секций, соединенных последовательно калачами или параллельно — коллекторами. Секция представляет собой плоский оребренный змеевик из медных или стальных труб диаметром от 10 до 30 мм. Ребра стальные или алюминиевые, обычно прямоугольной формы. Шаг ребер не менее 3,6 мм, в противном случае теплопередающая поверхность быстро загрязняется.

Пар хладона подводится сверху к первой секции или к паровому коллектору (рис. 12.22), жидкость отводится снизу из последней секции или жидкостного коллектора.

Как уже отмечалось, в целях экономии пресной воды, ведущие отрасли промышленности (энергетическая, нефтеперерабатывающая, нефтехимическая, химическая) переходят от водяного охлаждения к воздушному.

Холодильным машиностроением освоен выпуск конденсаторов на базе аппаратов воздушного охлаждения горизонтального и зигзагообразного типов общепромышленного назначения. В аппаратах применены унифицированные биметаллические трубы, состоящие из стальной гладкой трубы диаметром 25x2 мм и наружной оребренной трубы из сплава АМг2 с наружным диаметром ребер 49 мм. Секция аппарата состоит из четырех, шести или восьми рядов (по ходу воздуха) труб, развальцованных в прямоугольных трубных решетках и закрытых литыми крышками.

На рис. 12.23 показан аппарат с зигзагообразным расположением секций, включающий электродвигатель 5, редуктор 6, колесо вентилятора 7, узел увлажнения воздуха 4, диффузор 3, жалюзи 2 и секции 1.

Конденсаторы со свободным движением воздуха. Основное конструктивное исполнение этих аппаратов — вертикальный или наклонно расположенный ребристый змеевик. Широко распространены конструкции двух типов: проволочнотрубные и листотрубные аппараты.

Проволочнотрубный конденсатор представляет собой змеевик, к которому с обеих сторон с шагом 6-10 мм точечной сваркой приварены ребра из стальной проволоки диаметром 1-1,5 мм. Змеевик изготовлен из медных труб диаметром 5-7 мм с шагом 40-60мм. Наряду с круглыми иногда применяют трубы с овальным сечением. Коэффициент оребрения проволочнотрубного конденсатора составляет 2,5-5.

Листотрубный щитовой конденсатор состоит из змеевика, припаянного к металлическому листу. Лист выполняет роль сплошного ребра, кроме того, имеющиеся в нем прорези в отогнутые язычки способствуют более интенсивной циркуляции воздуха. Листотрубные прокатно-сварные конденсаторы изготавливают из двух алюминиевых листов, в которых выштампованы каналы. После сварки листов друг с другом каналы образуют змеевик, в котором происходит конденсация рабочего вещества.

Типы и конструкции испарителей. Испаритель является одним из элементов холодильной машины, в котором рабочее вещество кипит за счет теплоты, подводимой от источника низкой температуры. Образовавшийся при кипении рабочего вещества пар отсасывается из испарителя компрессором для совершения дальнейших процессов цикла холодильной машины.

В зависимости от положенного в основу принципа испарители делятся на ряд групп:

- по характеру охлаждаемого источника: испарители для охлаждения жидких хладоносителей; испарители для охлаждения воздуха; испарители для охлаждения твердых сред; испарители-конденсаторы;

- в зависимости от условий циркуляции охлаждаемой жидкости: с закрытой системой циркуляции охлаждаемой жидкости (кожухотрубные и кожухозмеевиковые); с открытым уровнем охлаждаемой жидкости (вертикально-трубные, панельные);

- по характеру заполнения рабочим веществом: затопленные; незатопленные (оросительный, кожухотрубный с кипением в трубах, змеевиковый с верхней подачей жидкости).

Испарители могут подразделяться и на другие группы (в зависимости от того, на какой поверхности кипит рабочее вещество; по характеру движения рабочего вещества и др.). В качестве промежуточного жидкого теплоносителя в испарителях применяют рассолы (водные растворы солей NaCl, СаС12), воду, спирт, водный раствор этиленгликоля и т.д.

Испарители для охлаждения жидких теплоносителей. Кожухотрубные испарители затопленного типа. Аппараты такого типа наиболее распространены и используются в машинах как средней, так и большой производительности. В кожухотрубных испарителях затопленного типа рассол охлаждается при движении внутри труб, а рабочее вещество кипит на их наружной поверхности.

Принципиального различия между аммиачными кожухотрубными испарителями и аппаратами, работающими на хладонах, нет. Отличие состоит в конструкции поверхности теплообмена и материалах, применяемых для изготовления.

Кожухотрубный испаритель представляет собой горизонтально расположенный цилиндрический барабан (обечайку), к которому с двух сторон приварены плоские трубные решетки с отверстиями. Через эти отверстия протянуты трубы, образующие теплообменную поверхность. Трубы развальцовывают в отверстиях. К трубным доскам крышки крепят болтами. Одна из крышек имеет входной (нижний) и выходной патрубки для рассола, другая — выпускные отверстия для воздуха (верхнее) и для рассола. В крышках расположены горизонтальные перегородки, обеспечивающие многоходовое движение рассола, причем они смещены по вертикали в разных крышках. Число ходов по теплоносителю составляет 4-12, чтобы обеспечить достаточно высокую скорость движения рассола. На обечайке находятся штуцеры для установки манометра и приборов автоматики. В аммиачных испарителях к верхней части обечайки приварен сухопарник, к нижней — маслоотстойник. Пучок труб заполняет обечайку не полностью, верхняя часть ее свободна от труб. Рабочее вещество подается снизу аппарата, а пары отводятся через сухопарник. Для аппаратов с большой поверхностью парожидкостная смесь подводится от общего коллектора в нескольких точках по длине испарителя. Пар отводится через несколько патрубков, объединенных общим коллектором. Это обеспечивает равномерное омывание теплопередающей поверхности потоком рабочего вещества.

Пучок труб в испарителях шахматный, ромбический. В аммиачных аппаратах применяют стальные бесшовные гладкие трубы. При работе на хладонах используют медные трубы с накатными ребрами.

На рис. 12.30 показан общий вид аммиачного кожухотрубного испарителя затопленного типа, а на рис. 12.31 — общий вид хладонового кожухотрубного испарителя.

На рис. 12.30 показан общий вид аммиачного кожухотрубного испарителя затопленного типа, а на рис. 12.31 — общий вид хладонового кожухотрубного испарителя.

В испарителях холодильных машин с центробежными компрессорами теплопередающая поверхность собрана в плотный шахматный пучок с уменьшенными перемычками между трубами. Пучок занимает примерно половину объема обечайки, свободная часть которой выполняет функцию сухопарника для осушения и перегрева пара. Чтобы обеспечить требуемый перегрев пара на всасывании в компрессор, теплоноситель подается через верхний патрубок, тогда в зоне перегрева создается максимальная разность температур. Чтобы уменьшить унос капель рабочего вещества, над пучком устанавливают сепараторы. Равномерность подвода парожидкостной смеси обеспечивается специальным распределителем. Он способствует лучшей турбулизации потока и улучшению процесса теплопередачи.

Кожухотрубные оросительные испарители. Как и в кожухотрубных испарителях затопленного типа, рассол в оросительных испарителях течет по трубам, а рабочее вещество кипит на поверхности пучка труб, стекая по нему в виде пленки.

Кожухотрубные оросительные испарители заполняются меньшим количеством рабочего вещества, гидростатический столб жидкости практически не влияет на температуру кипения, интенсивность теплопередачи выше за счет большего коэффициента теплоотдачи при кипении в стекающей пленке. Для интенсивной работы аппарата необходимо обеспечить равномерное орошение поверхности труб.

На рис. 12.32 показан кожухотрубный оросительный испаритель. Плотность теплового потока в оросительных кожухотрубных испарителях достигает 2900-3500 Вт/м2.

Испарители с кипением рабочего вещества внутри труб. Испарители такого типа имеют несколько конструктивных решений: кожухотрубные (с прямыми и U-образными трубками); вертикально-трубные и панельные испарители.

В кожухотрубных испарителях можно получать низкие температуры теплоносителя, не опасаясь, что он замерзнет и трубки разорвутся. На рис. 12.33 приведена конструкция кожухотрубного испарителя с кипением рабочего вещества внутри прямых труб. Чтобы обеспечить достаточную скорость движения теплоносителя, внутри кожуха установлены вертикальные перегородки. Скорость охлаждаемой жидкости ws = 0,3-0,8 м/с.

На рис. 12.34 показана конструкция кожухотрубного испарителя с внутритрубным кипением в U-образных трубках.

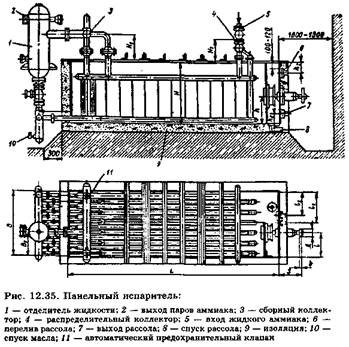

Панельный испаритель (рис. 12.35) представляет собой прямоугольный бак, в котором размещены испарительные секции панельного типа и мешалка для обеспечения циркуляции рассола.

Испаритель-конденсатор. Испаритель-конденсатор является элементом каскадных холодильных машин, связывающим между собой верхнюю и нижнюю ветви каскада. Для верхней части каскада он служит испарителем, для нижней — конденсатором.

Конструкция испарителя-конденсатора показана на рис. 12.36.

Испарители для охлаждения воздуха. Воздухоохладители. Воздухоохладители делятся на поверхностные (сухие), контактные (мокрые) и смешанного типа. Наиболее распространены аппараты поверхностного типа, в которых воздух отдает теплоту рабочему веществу, кипящему внутри труб, или рассолу, протекающему по ним. Аппараты, в которых кипит рабочее вещество, называют воздухоохладителями непосредственного охлаждения, а при отводе теплоты водой или рассолом — воздухоохладителями водяного или рассольного охлаждения.

В контактных воздухоохладителях теплота отводится от воздуха за счет егонепосредственного контакта с водой или рассолом. Контактные воздухоохладители выполняют форсуночными или с орошаемой насадкой. В аппаратах смешанного типа теплота от воздуха отводится за счет кипения рабочего вещества в трубках и за счет контакта с рассолом, охлаждаемым на поверхности трубок путем их орошения. Поверхностные воздухоохладители обычно выполняют в виде пучка оребренных труб, заключенных в кожух. Гладкие трубы используют редко: в том случае, когда при охлаждении воздуха его требуется осушить. Циркуляция воздуха через аппарат принудительная, с помощью вентиляторов.

На рис. 12.37 изображена конструкция сухого воздухоохладителя непосредственного охлаждения, работающего на R22. Воздух подается нормально пучку труб, жидкий R22 — через распределитель в секции, расположенные горизонтально по высоте аппарата, отвода пара — снизу каждой секции через вертикальный паровой коллектор. Такая конструкция аппарата обеспечивает хороший возврат масла.

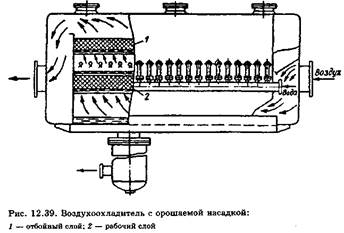

Контактные воздухоохладители широко применяют при кондиционировании воздуха, когда требуется не только охлаждать воздух, но и регулировать его влажность. Главное достоинство контактных аппаратов — меньшая разность температур между воздухом и орошающей жидкостью (водой или рассолом). На рис. 12.38 показан принцип работы форсуночного контактного воздухоохладителя, на рис. 12.39 — воздухоохладитель с орошаемой насадкой. Охлаждающая жидкость разбрызгивается форсунками на слой насадки, состоящий из фарфоровых колец. Воздух пропускается через слой колец противотоком снизу вверх и в результате контакта с насадкой охлаждается. Чтобы предотвратить унос капель жидкости, над насадкой установлен сепаратор или отбойный слой колец.

Камерные приборы тихого охлаждения. Камерные приборы тихого охлаждения представляют собой теплообменные аппараты — батареи, служащие для охлаждения воздуха в помещениях. Внутри батарей движется рассол или кипит рабочее вещество, отнимая теплоту от воздуха в результате его естественной циркуляции. Рассольные батареи применяют редко, только в тех случаях, когда этого нельзя избежать по условиям безопасности. Батареи, как правило, изготавливают оребренными, чтобы увеличить плотность теплового потока, сократить расход труб и уменьшить размеры аппарата.

Охлаждающие батареи бывают потолочные и пристенные (одно-и двухрядные), гладкотрубные и ребристые, коллекторные и змеевиковые и т.п. На рис. 12.40 показана аммиачная пристенная батарея коллекторного типа АРС. Батарея имеет трубы, на которые спиралью навиты ребра. На рис. 12.41 изображена аммиачная ребристая потолочная батарея типа АРП. Батарея состоит из двух трехтрубных элементов, соединенных жидкостным и паровым коллекторами. В каждом элементе две трубы расположены в верхнем ряду, одна — в нижнем. На рис. 12.42 показана пристенная ребристая батарея типа ПРСН, работающая на R22.

Дата добавления: 2015-07-11; просмотров: 995 | Нарушение авторских прав