Читайте также:

|

Таблица 1. Основные размеры, мм, хвостовиков по DIN 2080

| Конус 7:24 | D | D1 | D2, не более | d (a10) | d1 (Н7) | d2 (6H) | L (h12) | L | l1 |

| 31,75 | 50,0 | 17,4 | М12 | 68,4 | 48,4 | ||||

| 44,45 | 63,0 | 25,3 | М16 | 93,4 | 65,4 | ||||

| 57,15 | 80,0 | 32,4 | М20 | 106,8 | 82,8 | ||||

| 69,85 | 97,5 | 39,6 | М24 | 126,8 | 101,8 |

| Конус 7:24 | l2 | l3, не менее | l4, не менее | l5, не менее | l6, не менее | а±0,2 | b (H12) | Е/2, не более | с |

| 5,5 | 1,6 | 16,1 | 16,2 | 0,2 | |||||

| 8,2 | 1,6 | 16,1 | 22,5 | 0,4 | |||||

| 10,0 | 3,2 | 19,3 | 29,0 | 0,6 | |||||

| 11,5 | 3,2 | 25,7 | 35,3 | 0,6 |

Таблица 2. Основные размеры, мм, хвостовиков по ГОСТ 25827-93, исполнение 3

| Конус 7:24 | D | D1 ±0,15 | D2(0-0,5) | D3 (h8) | D4, не более | d (а 10) | d1 (Н7) |

| 31,75 | 55,07 | 17,4 | |||||

| 44,45 | 69,34 | 25,3 | |||||

| 57,15 | 87,61 | 32,4 | |||||

| 69,85 | 107,61 | 39,6 |

| Конус 7:24 | d2 (6H) | d3 (js5) | L (h11) | l | l1 | l2 (0-0,5) | l3, не менее | l4, не менее |

| М12 | 68,4 | 48,4 | 5,5 | |||||

| М16 | 93,4 | 65,4 | 8,2 | |||||

| М20 | 106,8 | 82,8 | 10,0 | |||||

| М24 | 126,8 | 101,8 | 11,5 |

| Конус 7:24 | l5 ±0,1 | l6, не менее | l7 (0-0,3) | а ±0,1 | y±0,1 | B (Н12) | с | E/2 (0-0,4) |

| 15,5 | 1,6 | 5,6 | 16,1 | 0,2 | 16,2 | |||

| 18,5 | 1,6 | 6,6 | 16,1 | 0,4 | 22,5 | |||

| 24,0 | 3,2 | 9,2 | 19,3 | 0,6 | 29,0 | |||

| 30,0 | 3,2 | 9,2 | 25,7 | 0,6 | 35,3 |

Более распространены во всем мире (в связи с количеством выпускаемых станков) хвостовики по ГОСТ 25827-93, исполнение 2, соответствующие немецкому стандарту DIN 69871/A+AD и стандарту ISO 7388/1, и по японскому стандарту MAS 403 ВТ.

Соединение станка с инструментом влияет на свойства упругой технологической системы, а следовательно, и на качество обработки деталей.

Наличие микро- и макропогрешностей определяет качество этого соединения. Микропогрешности, а именно шероховатость присоединительных поверхностей, оказывают влияние на контактную податливость и демпфирование в соединении. Макропогрешности в виде отклонений формы присоединительной поверхности от идеальной, как в поперечном, так и продольном сечении, вызывают уменьшение фактической площади контакта поверхностей и ухудшают их прилегание.

Основные погрешности сопрягаемых конических поверхностей:

· отклонения от правильной окружности в поперечных сечениях – некруглость;

· отклонение образующей от прямолинейности;

· отклонение угла конуса от номинального значения. Для цилиндрических соединений – отклонение от номинального диаметра. Наибольшее значение для качества соединения инструмента со станком имеют отклонения от номинальных размеров.

Точность обработки зависит от качества изготовления и состояния наружных конусов инструмента и внутренних конусов шпинделей станков.

Была проверена оценка влияния погрешности изготовления конусов 7:24 на погрешность установки инструмента на многооперационном станке растачиванием отверстий диаметром 40Н7 в плите из чугуна СЧ 21-40 с предварительной настройкой на специальном приборе. Применялись серийно изготовленные расточные оправки с конусами 7:24, аттестованные по коническим калибрам-втулкам степени точности АТ5. Обработанные 80 отверстий измерялись универсальными средствами с точностью 0,002 мкм. Полученное распределение отклонений диаметров показало, что только 65 % обработанных отверстий укладываются в допуск 7-го квалитета, 15% отверстий вышли за предел верхнего поля допуска и 20 % отверстий оказались меньше номинального размера. Это показывает влияние разности углов конусов 2Δα на разброс размеров обработанных отверстий.

Для проверки этого вывода была проведена аттестация углов конусов шпинделя станка, на котором проводился эксперимент и конусов серийных расточных оправок. Необходимо отметить, что действующие стандарты на конструкции шпинделей станков с автоматической сменой инструмента с конусами 7:24 в России не имеют необходимого метрологического обеспечения. Существующая система калибрового хозяйства удовлетворяет требованиям изготовления конусов 7:24 с допусками более 10", что не соответствует мировому уровню. При этом отсутствует система государственных поверок контрольных калибров. Все заводы имеют свои калибровые хозяйства, не связанные друг с другом. Это придает особую актуальность обоснованному назначению численных значений угловых допусков для конусов, используемых для закрепления инструмента. Поэтому для эксперимента были разработаны специальные приборы для измерения конусов 7:24.

7 Стратегия фрезерования плоских поверхностей на станках с ЧПУ.

Фрезерование является одним из наиболее универсальных и потому широко применяемых методов обработки плоских поверхностей. Оно используется во всех типах производств: от единичного до массового. Фрезерование производят на вертикально-, горизонтально-, продольно-, универсально-фрезерных станках, фрезерных станках с ЧПУ, в том числе многоцелевых типа обрабатывающих центров и других.

Различные плоские поверхности обрабатывают цилиндрической или торцевой фрезой. При цилиндрическом фрезеровании ось фрезы параллельна обрабатываемой поверхности; работа производится зубьями, расположенными на цилиндрической поверхности фрезы. При торцовом фрезеровании ось фрезы перпендикулярна обрабатываемой поверхности; в работе участвуют зубья, расположенные как на цилиндрической, так и на торцовой поверхности фрезы, например, при обработке уступов.

Торцовое фрезерование, как и цилиндрическое, может осуществляться двумя способами: против подачи, так называемое встречное фрезерование, когда направление подачи противоположно направлению вращения фрезы, и попутное фрезерование, когда направление подачи совпадает с направлением вращения фрезы.

При встречном фрезеровании нагрузка на зуб увеличивается постепенно. При попутном фрезеровании зуб фрезы начинает работать со срезания слоя наибольшей толщины.

При, черновой обработке заготовок попутное фрезерование применять не следует, так как при врезании зуба фрезы в твердую корку происходит преждевременное изнашивание фрезы и выход ее из строя.

При фрезеровании заготовок с предварительно обработанными поверхностями попутное фрезерование имеет преимущества перед встречным: увеличивается стойкость инструмента, улучшается качество обработанной поверхности. Попутное фрезерование следует производить на станках, обладающих достаточной жесткостью и виброустойчивостью, а также на станках, не имеющих зазора в сопряжении ходовой винт-гайка. При попутном и встречном фрезеровании можно работать при движении стола в обоих направлениях, что позволяет выполнять черновое и чистовое фрезерование за одну операцию. Цилиндрические фрезы широко применяют в единичном и серийном производстве.

Торцовые фрезы имеют ряд преимуществ по сравнению с цилиндрическими. Они обеспечивают равномерное фрезерование даже при небольших припусках на обработку, так как угол контакта фрезы с заготовкой зависит только от диаметра фрезы и ширины заготовки. Длина дуги контакта в этом случае больше, чем при фрезеровании цилиндрическими фрезами. Установка торцовой фрезы непосредственно в шпиндель станка исключает необходимость применения длинных и недостаточно жестких оправок, что неизбежно при работе цилиндрическими насадными фрезами, и позволяет использовать фрезы диаметром до 800-1000 мм и более.

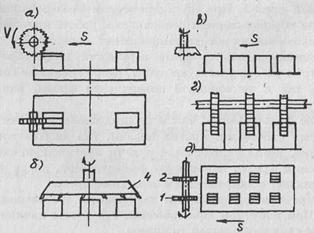

Фрезерование мелких и средних деталей по одной штуке или группами часто производят методом позиционного фрезерования с применением поворотного стола 3 (рис. 4.13, а), на котором закреплены два

Рис. 4.13. Способы фрезерования плоскостей: а - одной детали с применением поворотного стола; б - параллельное нескольких деталей; в - последовательное нескольких деталей; г - параллельное наборами фрез; д - параллельно-последовательное набором фрез

совершенно одинаковых приспособления 1 и 2. В то время как в приспособлении 1 обрабатывают одну деталь (или их группу), в другое приспособление 2 устанавливают следующие заготовки. После окончания фрезерования стол поворачивают вокруг оси и, начав обработку заготовок, закрепленных в приспособлении 2, вынимают деталь из приспособления 1 и устанавливают в нем новые — необработанные.

Таким образом, вспомогательное время на снятие и установку деталей перекрывается машинным временем.

Одновременное (параллельное) фрезерование нескольких деталей (поз. 1, 2, 3, см. рис. 4.13, б) может производиться, например, торцовыми фрезами 4. Для этого необходимо, чтобы фреза перекрывала общую ширину поверхностей установленных на столе деталей и чтобы мощность станка была достаточной.

Параллельная обработка нескольких деталей одновременно может производиться также наборами дисковых фрез (поз. 1, 2, 3, рис. 4.13, г).

Последовательным фрезерованием называют обработку ряда деталей, установленных одна за другой по направлению подачи стола (см. рис. 4.13, в). Применяют также параллельно-последовательное фрезерование (см. рис. 4.13, д). При этом, как и в случае параллельного фрезерования, возможно применение поворотных приспособлений (см. рис. 4.13, а).

Плоскости крупных и средних размеров, а иногда и небольших размеров в массовом производстве обрабатываются непрерывным фрезерованием на карусельно-фрезерных, барабанно-фрезерных станках без потерь времени на холостые ходы и установку-снятие детали, время на которые может совмещаться с машинным.

В зависимости от условий обработки, состояния заготовки и мероприятий по технологической подготовке производства фрезерованные плоскости могут иметь 9-14-й квалитет точности и шероховатость поверхности 3-6-го класса.

В таблице 4.3 показаны основные схемы обработки плоских поверхностей фрезерованием.

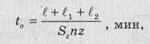

Основное время при фрезеровании плоскости цилиндрическими и дисковыми фрезами (рис. 4.14, а), а также торцовыми и концевыми фрезами (рис. 4.14, б) определяется по формуле:

где l — длина фрезерования, мм; l1 и l2 — длина врезания и перебега, мм; S2 — подача на зуб, мм/зуб; n — число оборотов фрезы, об/мин; z — число зубьев; i — число проходов.

Таблица 4.3

Схемы обработки плоских поверхностей фрезерованием

Рис. 4.14. Расчетная схема для определения основного (машинного) времени при фрезеровании цилиндрическими (а), торцовыми и концевыми фрезами (б)

10 Нарезание резьб на токарных станках с ЧПУ. Три способа врезания инструмента при обработке детали.

Способы нарезания резьбы на токарных станках

Дата добавления: 2015-07-12; просмотров: 187 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Отношение органов таза к брюшине у женщины | | | Нарезание резьбы с помощью твердосплавных пластин |