Читайте также:

|

Доїльні апарати повинні бути завжди справними, величину вакууму у вакуум-проводі і під дійками корів у доїльному стакані підтримують на певному рівні відповідно до технічних даних (табл.2). Для запобігання утворенню й поширенню інфекційних хвороб корів при використанні доїльних установок, одержання молока високої якості, подовження надійності і тривалого використання деталей доїльної машини необхідний своєчасний і ретельний догляд за доїльними апаратами, молокопроводом, охолоджувачем та іншим молочним обладнанням. Відповідно до типових проектів у прибудові до корівника обладнують мийне відділення та приміщення для зберігання доїльних апаратів, запасних частин, гумових виробів і мийних речовин. Мийне відділення обов'язково обладнують вакуум-проводом, ванною для промивання і дезинфекції деталей, емальованою ванною, забезпечують 3—4 емальованими відрами,гарячою та холодною водою. Для миття і пропарювання молочних фляг та доїльних відер промисловість випускає пропарювач фляг ПФ-1.

Щозмінний технічний огляд. Перед кожним доїнням перевіряють кріплення електродвигунів, вакуум-насосів, охолодників молока, огорож передач. Оглядають вакуумну та молочну магістралі і закривають крани. Вал електродвигуна повинен обертатись від руки. Перевіряють наявність і кріплення заземлюючих проводів електродвигуна, пускозахисних пристроїв та іншої електроапаратури. Контролюють вільний рух клапана вакуум-регулятора. Доливають в маслобачок вакуумного насоса чисте профільтроване масло. Змащують підшипник ротора. Перевіряють заправку маслом і паливом резервних двигунів внутрішнього згоряння вакуумного відділення та електростанції. Вмикають електродвигун і насос у роботу. Переконавшись у відсутності сторонніх шумів і стуків, закривають кришку вакуум-балона і після п'ятихвилинного прогрівання вакуум-насоса перевіряють рівень вакууму. Спостерігають, чи немає підсмоктування повітря в молокопроводі і вакуум-проводі, при необхідності усувають виявлені недоліки та регулюють вакуум-регулятори. Приймальне обладнання доїльних установок з молокопроводом необхідно надійно підігнати, щоб також не було підсмоктування повітря.

Спочатку перевіряють роботу окремих вузлів апаратури, підраховують частоту пульсацій пульсаторів та визначають величину вакууму. При всіх підключених апаратах вакуум не повинен знижуватись більш як на 20 мм рт. ст. При зниженні вакууму до 340мм рт. ст. частину апаратів виключають, щоб закінчити доїння при нормальному вакуумі, виявляють причини та усувають виявлені несправності.

Таблиця 2. Величина вакууму в доїльних установках

| Марка доїльного апарата або доїльної установка | Величина вакууму | Частота пульсів за хвилину | ||

| мм. рт. ст. | кгс/см2 | |||

| “Волга” | 0,52-0,55 | |||

| ДА-2М | 350—360 | 0,47-0,48 | ||

| “Молокопровід” (з апаратами ДА-2М): біля вакуум-насоса | 0,61 | |||

| біля диференційного вакуум-регулятора | ||||

| у молокопроводі | 0,53 | |||

| у вакуум-проводі | 350-360 | 0,47-0,48 | ||

| “Імпульс”(М-610): при доїнні у відра | 360—380 | 0,48—0,52 | ||

| “Молокопровід” М-620: у молокопроводі у вакуум-проводі | 430—480 360—380 | 0,58—0,64 0,48—0,52 | - | |

Прополіскують гарячою водою (80—90°С) доїльні апарати, діафрагмовий насос з шлангами, молокопроводи, перевіряють наявність води в міжстінкових камерах доїльних стаканів. Наявність води свідчить про видовження або пошкодження дійкової гуми, яку необхідно замінити.

Перевіряють пульсацію дійкової гуми. Для цього кожний стакан ставлять у вертикальне положення головкою вверх і, вставивши в нього великий палець руки, переконуються у відсутності розривів дійкової гуми і молочних шлангів. Перевіряють також наявність вакууму в кожному стакані. Можливі несправності доїльних агрегатів наведено в таблиці 3.

Видоївши останню корову, доїльні апарати переносять у мийне відділення, установлюють на стенді для миття і прополіскують холодною водою, щоб змити білок молока, а потім миють та дезинфікують рециркуляційним способом у теплій воді.

Для одночасного миття і дезинфекції використовують дезмол — білий порошок, який добре розчиняється в гарячій воді (50—60 °С). Для санітарної обробки переносних апаратів готують 0,5 %-ний, а для установок, обладнаних циркуляційним мийним обладнанням,—0,25 %-ний розчин.

Таблиця 3. Несправності доїльних установок АД-100А, ДАС-2Б, причини та способи їх усунення

| Несправності | Причини несправностей | Способи їх усунення |

| Вакуум-насос не створює необхідного вакууму | Спрацювалися текстолітові лопаті по довжині або залягли в пазах ротора | Замінити лопаті або промити лопаті і ротор та поставити їх на місце |

| Втрати вакууму | Нещільне з'єднання трубопроводу Залягли лопаті | Підтягнути з'єднання, поставити їх на сурик Вийняти ротор, промити лопаті і пази ротора та поставити їх на місце |

| Нагрівання корпуса насоса понад 80 °С | Немає масла, забруднення насоса | Відрегулювати масляний дозатор, перевірити наявність масла в масляній ванні та заповнити маслянки солідолом Розібрати насос, прочистити і промити від бруду, промити трубопровід |

| Стуки в насосі | Спрацювались підшипники Спрацювались лопаті | Замінити новими Те ж |

| Не працює циркуляційна промивка | Заклинився запобіжний клапан у кришці вакуумного бака Закриті затискачі шлангів | Зняти кришку і замінити клапан Відкрити затискачі |

| Вода не наливається з бачка випорожнювана | Не закривається верхній клапан випорожиювача | Зняти кришку випорожнювача і прочистити |

| Не працює пульсопідсилювач | Не працює пульсатор пульсопідсилювача Заліг поршень пульсопідсилювача Невірно складено пульсопідсилювач | Розібрати, прочистити і відрегулювати пульсатор або замінити новим Розібрати пульсопідсилювач, промити циліндр і поршень |

Робочий розчин дезмолу 0,5 %-ної концентрації можна використовувати повторно, але не більше п'яти разів. При відсутності дезмолу мийно-дезинфікуючий засіб готують безпосередньо на фермі: до 0,5 % - ного гарячого розчину одного із мийних порошків (А, Б чи В) додають освітлений розчин хлорного вапна з розрахунку 100 мл на 10 л мийного розчину.

Режим миття доїльних апаратів та молокопроводів такий: спочатку прополіскують теплою (20—25 °С) водою — 5 хв, промивають циркуляційне дезинфікуючим 0,5%-ним гарячим розчином (50—60 °С) — 10—12 хв. прополіскують після промивання теплою (25—ЗО °С) водою для видалення залишків мийного розчину —5 хв. Дезинфікують (температура розчину 10-15°С) 15 хв. Для промивання і дезинфекції молочної лінії необхідно мати 60—80 л розчину, для доїльних апаратів — 40—50 л. При проведенні щоденного технічного огляду доїльної апаратури користуються технологічною карткою, яка знаходиться в мийному відділенні (табл. 4). Технологічна картка дезинфекції доїльних апаратів і щотижневого технічного обслуговування доїльної апаратури наведена в табл. 5 і 6.

Щотижневе технічне обслуговування. Крім операцій щозмінного обслуговування, виконують такі додаткові операції: повністю розбирають доїльні апарати, крім пульсаторів, всі деталі старанно прочищають йоржами, щітками і промивають у ванні дезинфікуючим розчином (50 °С); промиті деталі апарата чистою гарячою водою (температура до 70 °С) залишають у ванні на 20—30 хв; замінюють гумові деталі тими, які були на “відпочинку”, або з запасного комплекту, складають доїльний апарат і пропускають через нього піввідра гарячої води; знежирюють гумові деталі перед постановкою на “відпочинок”. Для цього беруть 1 %-ний розчин каустичної соди і кип'ятять у ньому гумові деталі протягом 30хв. Після кип'ятіння їх промивають, чистять йоржами в гарячій воді (45 °С), потім прополіскують холодною і кладуть у шафу на зберігання.

Таблиця 4. Технологічна картка щоденного технічного догляду за доїльною апаратурою

| Операція | Обладнання, пристрої, інструмент | Технічні умови, вказівки |

| Перед доїнням пропустити через кожний апарат 5—6л гарячої води | Ванна з гарячою водою, вакуум-провід | Температура води 65-70 °С. Через кожний апарат, пропустити 5—6 л води |

| Поверхні апаратів обмити теплою водою | Ванна з теплою водою | Температура води не більше 35 °С |

| Пропустити через кожний апарат теплу або холодну воду для видалення залишків молока | Установка для циркуляційного промивання доїльних апаратів | Промивати доти, поки не залишиться слідів молока у промивній воді |

| продовження таблиці 4 | ||

| Приготувати мийний розчин із синтетичного порошку А, Б, В | Ванна для циркуляційного промивання доїльних апаратів | 50 г порошку на 10 л води. Температура розчину повиннабути 60 °С |

| Промити апарати (без розбирання) розчином мийного синтетичного порошку | Установка для циркуляційного промивання доїльних апаратів | Промивати 10—12 хв. Пульсатор пульсопідсилювача повинен давати 12—15 пульсів за хвилину |

| Просушити апарати | Стелаж для розвішування доїльних відер з колекторами і доїльними стаканами | Не допускати перекручування шлангів і попадання сонячних променів на гумові деталі |

| Один раз на день після вечірнього доїння розібрати колектор і промити всі деталі | Ванна |

Таблиця 5. Технологічна картка дезинфекції апаратів (проводять 2—3 рази на тиждень)

| Операція | Обладнання, пристрої, інструмент | Технічні умови, вказівки |

| Обмити апарати теплою водою | Ванна з теплою водою | Температура води не більше 33 °С |

| Пропустити через кожний апарат теплу або холодну воду для видалення залишків молока | Установка для циркуляційного промивання доїльних апаратів | Промивати доти, поки не залишиться слідів молока у промивній воді |

| Приготувати дезинфікуючий розчин гіпохлорату кальцію або трозиліну | Те ж | 10 г на 10 л гарячої води (60— 80 °С) |

| Продезинфікувати доїльні апарати | Те ж | Дезинфікувати 5—6 хв |

| Прополоскати апарати чистою водою | Промивати 10—12 хв | |

| продовження таблиці 5 | ||

| Промити апарати (без розбирання) розчином синтетичного порошку | Пульсатор пульсопідсилювача повинен давати 12—15 пульсів за хвилину |

Таблиця 6. Технологічна картка щотижневого технічного обслуговування доїльної апаратури проводить майстер машинного доїння у мийному відділенні

| Операція | Обладнання, пристрої, інструмент | Технічні умови, вказівки |

| Обмити апарати теплою водою | Ванна з теплою водою | Температура води не більше 33 °С |

| Пропустити через кожний апарат теплу або холодну воду для видалення залишків молока | Установка для циркуляційного промивання доїльних апаратів | Промивати доти, поки не буде слідів молока в промивній воді |

| Промити апарати, розібрати | Стіл, пристрої для розбирання доїльних стаканів, зняття трубок і шлангів | Не допускати розривів гумових деталей |

| Промити деталі розчином синтетичних мийних порошків А,Б, В | Ванна, щітки, йоржі | Кожну деталь, молочну трубку і шланги промити йоршами і щітками |

| Сполоснути деталі чистою водою | Ванна | Кожну деталь, молочну трубку і шланги промити йоршами і щітками до повного видалення краплин води |

| Просушити деталі | Сушильна шафа | |

| Зібрати доїльні апарат | Стіл для розбирання і збирання доїльних апаратів, пристрої для збирання доїльних стаканів |

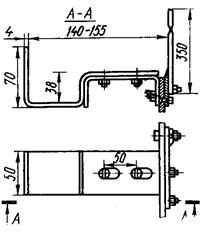

Рис. 3. Шаблон з ножем для визначення довжини дійкової гуми та її укорочення

Рис. 3. Шаблон з ножем для визначення довжини дійкової гуми та її укорочення

Гумові деталі зберігають ще й іншим, так званим мокрим способом, при якому протягом тижня їх витримують у 0,5 %-ному розчині каустичної соди. Після цього деталі так само обробляють і ставлять на “відпочинок”. Зберігають деталі, як правило, в темряві.

Розбирають, кип'ятять і ретельно промивають деталі молочних насосів. Миють доїльний апарат раз у тиждень, Для цього його повністю розбирають і гумові деталі тримають у гарячому 1 %-ному содовому розчині протягом 30 хв. Одночасно перевіряють довжину дійкової гуми і, якщо вона витягнулась, вкорочують до норми. Всі деталі миють у гарячому мийному розчині йоржами і щітками. Потім апарати збирають і через кожний пропускають 10 л теплого дезинфікуючого розчину гіпохлорату кальцію або натрію, а потім 5 л чистої гарячої води.

Дійкова гума повинна мати певну довжину. Визначають її спеціальним приладом (рис. 3). Довжина її повинна бути: для апаратів “Волга”— 155 мм, ДА-2М— 160, “Імпульс”—180 мм. Жорсткість дійкової гуми доїльних стаканів впливає на тривалість видоювання — із зменшенням еластичності остання збільшується. Дійкову гуму нову і ту, яку використовували, комплектують за групами жорсткості. Витягнута дійкова гума може бути на різну довжину (від 25 до 50 мм), однак у чотирьох стаканах доїльного апарата вона повинна витягнутись майже на однакову довжину. Допустима різниця — 5 мм.

Збирати вузли доїльних апаратів краще на поворотному диску, що запобігає перекручуванню гумових трубок та шлангів (рис. 4).

Збирати вузли доїльних апаратів краще на поворотному диску, що запобігає перекручуванню гумових трубок та шлангів (рис. 4).

Перевіряють і при необхідності підтягують гвинти вакуумнасоса і електродвигуна, а також кріплення кра-ників вакуум-проводу. Заливають масло з масляного блоку і промивають його гасом чи дизельним паливом.

Викручують і промивають у бензині кульовий клапан масляного балона.

Заливають у масляний балон свіже профільтроване масло до нульової мітки. Під час роботи вакуумнасоса перевіряють витрати масла. При нормальній роботі насоса за годину витрачається 6—12 г масла, що відповідає зниженню рівня на одну поділку. Відгвинчують корпус регулятора, разом з клапаном промивають у гасі або дизельному паливі і ставлять на місце.

Технічне обслуговування № 1 проводять раз на місяць або через 90—100 год роботи. Спочатку виконують всі операції щотижневого технічного обслуговування і додаткові, а саме: прочищають і промивають вакуумний насос, випускають масло з масляного балона, заливають дизельне паливо трохи вище кульової відмітки і включають насос. При цьому протягом 5 хв клапан масляного дозатора повинен бути відтягнутий. Після промивання насоса дизельне паливо зливають і заливають свіже профільтроване. Промивають також маслянку насоса.

Перевіряють герметичність вакуумноїсистеми і величину максимального вакууму. Для цього закривають всі крани трубопроводу, підвішують додатковий тягар (2 кг) — закривають клапан регулятора. Включають насос у роботу і фіксують показники вакуумметра. Якщо вакуум менше 450мм рт. ст., насос замінюють. При закритій магістралі виключають насос і спостерігають за вакуумметром, перевіряючи герметичність системи. Вакуум повинен знизитись до нуля не раніше як через півхвилини. Місця підсмоктування повітря виявляють за допомогою свічки. Продуктивність вакуумного насоса перевіряють спеціальним приладом. Прочищають пульсопідсилювач, внутрішню поверхню циліндра, а поршень протирають ганчіркою, змоченою в бензині, після чого наносять тонкий шар рідкого мінерального масла. Розбирають, очищають йоржами і промивають деталі пульсатора в теплій (30°С) воді. Мембрану пульсатора кладуть на “відпочинок”,а наїї місце ставлять нову. Прочищають вакуумний регулятор і фільтр грубої очистки. Змащують вузли відповідно до таблиці мащення.

Технічне обслуговування № 2 проводять через 3 міс або через 270—300 год роботи. При цьому потрібно виконати операції технічного обслуговування № 1 і додаткові: промити вакуум-провід, для чого спочатку прочищають усі доїльні крани йоржами в мийному розчині, потім включають вакуумний насос і закривають клапан вакуум-регулятора, навісивши на нього додатковий тягар масою 2 кг. Повітряний шланг надівають на крайній від насоса вакуумний кран. Другий кінець цього шланга опускають у відро з гарячим (60 °С) 3 % - ним розчином каустичної соди. За допомогою вакууму розчин проходить по всьому трубопроводу і збирається у вакуум-балоні, звідки періодично випускається. Щоб промивання було інтенсивнішим, шланг періодично виймаютьізрозчину і впускають у трубопровід порцію повітря. Останній промивають кілька разів, доки з вакуум-балона не почне виходити чистий розчин. Після цього промивають трубопровід гарячою (80—90 °С) водою. Потім вакуум-провід просушують 15—20 хв при відкритих крайніх кранах від включеного вакуум-насоса. Після зупинки вакуумнасоса крани залишають відкритими на 1—2 год.

Перевіряють розбіг вала (осьовий зазор між торцем і кришкою корпуса) вакуумнасоса, який не повинен перебільшувати 0,40—0,45 мм.

Молокопровід і молочне обладнання промивають. 0,2 %-ним розчином оцтової або 0,1 %-ним розчином соляної кислоти, щоб видалити молочний камінь. Проте слід пам'ятати, що кислота дуже роз'їдає алюмінієві деталі. Тому цю операцію виконують у такій послідовності: у мийну ванну наливають близько 100 л гарячого розчину (60—70 °С) кислоти вказаної концентрації і занурюють у нього шланг лише для промивання молокопроводу, другий кінець молокопроводу повинен бути з'єднаний безпосередньо з випорожнювачем; молокопровід промивають чистою теплою водою; замінюють всі фільтрувальні елементи індивідуальних фільтрів і фільтрувальне лавсанове полотно охолодника; промивають деталі молочних кранів (особливо його прокладки); очищають йоржами в мийному розчині корпус та внутрішню поверхню крана, потім промивають у чистій воді і складаютькран.

Таблиця 7. Характеристика вакуумних насосів

| Марка насоса УВУ-60 УВУ-45 РВН-40/350 | Продуктивність, м3/ год | Максимальна величина вакууму, не менша |

| кПа 71 68 72 | мм. рт.ст. | кгс/см2 0,72 0,69 0,73 |

Продуктивність вакуум-насоса і герметичність системи перевіряють за допомогою приладу КИ-4840 (рис. 5.). Якщо ж продуктивність насоса нижче паспортної і величина вакууму менше 340 мм рт. ст., а в майстерні господарства є необхідне для ремонту обладнання, його ремонтують.

ВИЗНАЧЕННЯ ТЕХНІЧНОГО СТАНУ ДОЇЛЬНИХ УСТАНОВОК

Рис. 5. Контрольний індикатор КИ-4840М:

Рис. 5. Контрольний індикатор КИ-4840М:

1 - насадка; 2 - корпус; 3 - шпиндель; 4 – шпонка; 5 - барабан; 6 - пружина; 7 - вакуумметр; 8 - канал 9 - отвір; 10 - порожнина

Індикатор КИ-4840М призначений для визначення технічного стану доїльних установок за подачею вакуумних насосів. герметичністю молоко-вакуумних магістралей і засміченістю вакуум-проводів.

Він складається з корпуса 2 (рис..5), конусного шпинделя 3, поворотного барабана 5 і вакуумметра 7. Шпиндель взаємодіє з барабаном через пружину 6. Барабан має різьбове з'єднання з конусом і при обертанні передає поступальний рух шпинделю. Вакуумметр з'єднується каналом 8 з порожниною 10, остання - отвором 9 барабана з атмосферою. Шпонка 4 запобігає обертанню шпинделя навколо осі. На кінці корпуса 2 є змінні гумові насадки 1, за допомогою яких індикатор встановлюється на місце вимірювання витрат повітря. На верхній частині корпуса нанесена шкала цілих одиниць (від 0 до 5), а на нижній частині барабана - шкала, що визначає соті долі одиниць витрат повітря. Червона риска на шкалі вакуумметра відповідає нормативним показам робочого вакууму (52 кПа/390 мм рт. ст.). На корпусі приведено значення постійної індикатора (К=20).

Принцип роботи індикатора грунтується на визначенні витрат повітря крізь змінну кільцеву щілину.

ВИЗНАЧЕННЯ ПОДАЧІ ВАКУУМНОГО НАСОСА

Подачу вакуумного насоса визначають у такій послідовності (рис. 6 а). Включають вакуумний насос 1 і при досягненні ним робочого теплового режиму (70 °С) виключають його. Замість демонтованого вакуумметра монтують індикатор 2 у вертикальне положення. У вакуумному балоні 3 встановлюють клапан 4, від'єднуючи вакуумну магістраль від насоса 1. Обертанням барабана індикатора проти годинникової стрілки встановлюють число 5, яке відповідає максимальному перерізу змінної кільцевої щілини. Вмикають вакуумний насос і обертаючи барабан індикатора за годинниковою стрілкою доводять показання його вакуумметра до рівня, узгодженого з атмосферним тиском (табл. 8), оскільки номінальна подача вакуумного насоса вказана при нормальному атмосферному тиску. Знімають показання на шкалі корпуса (цілі числа) і шкалі барабана індикатора (соті долі), а потім перемножують на постійну індикатора 20 і отримують фактичну подачу вакуумного насоса.

Рис. 6. Схеми підключення індикатора при визначенні продуктивності вакуумного насоса (а), герметичності молоковакуумних магістралей (б) та засміченості вакуум-проводу (в):

1 - вакуумний насос; 2 - індикатор; 3 - вакуум-балон; 4 - клапан; 5 - вакуум-регулятор; 6 - вакуумний кран

Наприклад, якщо на шкалі корпусу показано поділку 2, а на шкалі барабана 26, то показання індикатора – 2,26. Тоді подача вакуумного насоса становить:

Q = 2,26× 20 = 45,20 м 3 /год.

Якщо фактично отримане значення подачі для даної марки вакуумного насоса менше допустимого (табл. 9), він підлягає ремонту або заміні.

ПЕРЕВІРКА ГЕРМЕТИЧНОСТІ МОЛОЧНИХ ТА ВАКУУМНИХ МАГІСТРАЛЕЙ

Герметичність молочних та вакуумних магістралей перевіряють у такій послідовності. Індикатор встановлюють як і при визначенні подачі вакуумного насоса у хрестовину (рис. 6 б).

Таблиця 8. Покази вакуумметра-індикатора залежно від атмосферного тиску

| Атмосферний тиск: | ||||||||

| кПа | ||||||||

| мм рт. ст. | ||||||||

| Покази вакуумметра індикатора | ||||||||

| кПа | ||||||||

| мм рт. ст. |

Таблиця 9. Значення подачі вакуумного насосу доїльних установок

| Показник | ДАС -2Б, АД-100А | АДМ-8А | УДЕ-8 | УДТ-6 | УДС-3А | |

| Номінальна подача вакуумного насоса при вакуумі 53 кПа (400 мм рт. ст.), м3/год | ||||||

| Допустима подача вакуумного насоса, м3/год | 42,6 | 30,6 | 36,3 | 33,6 | 38,4 | |

| Допустиме підсмоктування повітря крізь нещільності у з'єднаннях молоко- та вакуум-проводів, м3/год | ||||||

| Допустиме зниження пропускної здатності вакуум-проводу, м3/год |

Відключають вакуумний регулятор підвішуванням до нього додаткового вантажу. Закривають всі крани 6 на вакуумному трубопроводі. Контрольним індикатором замірюють подачу вакуумного насоса за вище описаним методом. Визначають підсмоктування повітря крізь нещільності у з'єднаннях молоко- та вакуум-проводів. Різниця між фактичною подачею вакуумного насоса, визначеною раніше, і подачею, одержаною у цьому випадку, характеризує наявність і кількість підсмоктування повітря у молоко- та вакуумпроводах.

Герметичність вакуум-проводу перевіряють аналогічно.до описаної схеми, але при відключеному молокопроводі. У разі підсмоктування повітря вище допустимих норм;(табл. 22) молочні та вакуумні магістралі ущільнюють.

ПЕРЕВІРКА ЗАСМІЧЕНОСТІ ВАКУУМ-ПРОВОДІВ

Засміченість вакуум-проводу визначають таким чином:

виключають вакуумний регулятор і від'єднують молокопровід від вакуумної системи;

встановлюють індикатор у кінці вакуум-проводу (рис. 6 в) і заміряють витрати повітря;

порівнюють значення фактичної подачі вакуумного насоса і отриманого при цих вимірюваннях.

Різниця показань характеризує ступінь засміченості вакуум-проводу. Якщо ця різниця вище допустимої, вакуумні магістралі промивають 3%-ним розчином каустичної соди.

Допустимі зниження подачі вакуумних насосів, пропускної здатності вакуум-проводу внаслідок його засміченості, а також підсмоктування повітря крізь нещільності в з’єднаннях молоко-вакуумних магістралей для різних доїльних установок наведено в таблиці 9.

Фарбують трубопровід і всі металеві частини, крім доїльних стаканів та інших вузлів доїльних апаратів, олійними фарбами. При необхідності доїльну установку доукомплектовують доїльними апаратами, гумовими та іншими вузлами і деталями. Характеристику вакуумних насосів наведено в таблиці 7.

Дата добавления: 2015-07-12; просмотров: 544 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Методична довідка | | | ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ ОБЛАДНАННЯ ПЕРВИННОЇ ОБРОБКИ МОЛОКА |