Холодильна установка пред’являє специфічні потреби до мащення. Наприклад, при низької температурі мастило не повинно виділяти тугоплавкий парафін і залишатися достатньо текучою, а при високій – не повинна коксуватися й утворювати смоли, що забруднюють мастилопровідні канали і труби. Циркулює в розчині з холодоагентом при різному тиску й температурі, мастило повинно мати незмінну характеристику протягом усього часу роботи установки.

Цим потребам найбільш повно відповідають мінеральні мастила, що отримані шляхом переробки нафти. В компресорах установок кондиціювання повітря пасажирських вагонів, охолоджувачів питної води, шаф – холодильників і вагонів – ресторанів застосовується тільки мастило марки ХФ 12 – 18 (Х – холодильне, Ф – хладонове, 12 – для хладона – 12, 18 – кінематична в’язкість у Ст. при температурі 500 С). При експлуатації холодильних установок забороняється довільно заміняти один сорт мастила на інший, хоч і близьким по якості, а також не можна змішувати мастила різних сортів.

В холодильних установках недопустима наявність вологи навіть у дуже малих кількостях. Волога сприяє утворенню активних кислот, які викликають хімічний розпад мастила й корозію металу. Тому утримання вологи не тільки в холодоагенті, але і в мастилі допускається не більше 20 частин на 1 млн. частин мастила. Перед заправленням у компресор холодильної установки мастила повинно бути збезводнене шляхом прогріву в спеціальній установці з одночасним відсмоктуванням утворених парів води вакуум – насосом. Ураховуючи, що збезводнене мастило здатне поглинати вологу (гігроскопічно), зберігати його необхідно в запаяних балонах. Досвідним шляхом установлено, що за 4 години зберігання у відкритій тарі вологовміст мастила майже подвоюються.

Наявність вологи в маслі можна перевірити лабораторним аналізом або за допомогою спеціального приладу – пробника. В останньому випадку в мастило на відстані 2,5 мм друг від друга поміщують два круглих полірованих мідних або сталевих електрода і до них підводять електричний струм с постійно зростаючою напругою. При наявності в мастилі вологи між електродами в якійсь момент виникає електричний розряд. Напруга пробою залежить від кількості мастила. Чим менше вологи в мастилі, тим вище напруга пробою. Наприклад, для мастила ХФ 12 – 18 діелектрична міцність повинна бути не нижче 45 кВ.

У зв’язку з тим, що діелектрична міцність залежить ще від електропровідності забруднень, а також від розмірів і розподілу в ньому мікроскопічних часток води, цей спосіб менш точно характеризує ступень зволоження, ніж лабораторний аналіз. Не допускається використання не тільки зволоженого мастила, але й забрудненого. Забруднюється мастило унаслідок попадання дрібних частин металу в наслідок тертя деталей. Крім того, на якість мастила згубно виявляється взаємодія хладона з водою. Вступаючи в реакцію з водою хладон, утворює агресивну соляну кислоту, що руйнує не тільки метал, але й мастило. При цьому утворюється осад, погіршуються властивості мастила і скорочується строк служби деталей компресора.

Для продовження строку служби компресора мастило в холодильній установці необхідно періодично замінювати. За рекомендацією заводу – виробника перша заміна мастила доцільна приблизно через 100 годин роботи обладнання, коли практично закінчується процес прироблення поверхонь основних деталей, що труться.

При заміні мастила необхідно суворо дотримуватися послідовності операцій, виключаючи попадання повітря в компресор. Раніш усього потрібно включити компресор і, як тільки він прогріється до температури мастила 50 – 60 0С, закрити всмоктувальний вентиль. Після зниження тиску пару хладона – 12 на всмоктування до 0,01 МПа (температура випаровування –28 - - 300 С) компресор виключають і швидко закривають нагнітальний вентиль. Для вирівнювання тиску усередині та зовні компресора повільно відкривають маслозапірний вентиль. Потім швидко відгвинчують пробку нижньої частини картера і підігріте й розріджене мастило виливають. Разом із мастилом витікає й осадок, що скопився на дні картера.

Свіже мастило в компресор установки, наприклад, МАВ-ІІ, не заливають. Для цього за допомогою вакуум – насосу в картері створюється тиск нижче атмосферного і до мастилозаправного штуцера приєднують довгу трубу, протилежний кінець якої опускають у каністру з мастилом. За рахунок різниці тисків мастило підсмоктується в картер. Для повної заправки компресора типу V потрібно приблизно 4 л мастила, компресор типу 5F-40 – 5,7 л, ФУ-15 – 6 л (кондиціонер КЖ-25 на перемінному струмі), ФУБС –15- 1 (установка КЖ-25П) – 7 л. Рівень мастила повинен бути не середині мірного скла, вмонтованого в картер. Закінчивши перераховані операції, закривають мастилозаправний вентиль, знімають трубку і на її місце ставлять ковпачкову гайку. Потім відкривають всмоктувальний і нагнітальний вентилі, і установка готова до роботи.

В компресор 5F-40 чисте мастило заливають через спеціальний заправний отвір, що закривається пробкою. Повітря, що попало в картер при заміні мастила, можна видалити шляхом повільного відкривання вентилів на нагнітальній та всмоктувальній стороні компресора до тих пір, поки через мастилозаправний отвір не почне виходити пароподібний хладон – 12. Після цього в отвір угвинчується пробка. Через 2 - 3 години роботи холодильної установки рекомендують перевірити рівень мастила в картері і при необхідності доповнити.

Процес дозаправлення компресора мастилом значно простіше. На штуцер мастилозаправного вентиля нагвинчують металеву трубку, яку тут же продувають із картера компресора парами хладона й опускають вільний кінець у каністру з мастилом. Після цього перекривають всмоктувальний вентиль включають компресор “на вакуум”. Коли тиск у картері стане нижчим атмосферного, компресор виключають і одночасно закривають нагнітальний вентиль. Потім слід трохи відкрити мастилозаправний вентиль і контролює пониження рівня мастила в картері, провести заправку. Виконуючи цю операцію, слід опасатися перезаправлення системи мастилом і підсосу в неї повітря.

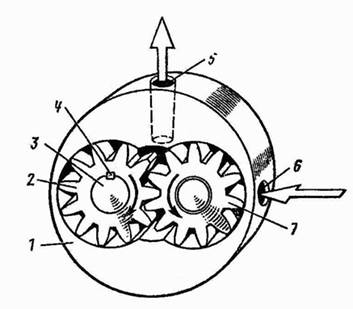

Рисунок 3 – Загальний вид та схема дії масляного насоса

Рисунок – 4 Схема змащення компресора.

Висновки:

Дата добавления: 2015-10-21; просмотров: 115 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Теоретичні відомості | | | Возникновение Великого княжества Московского, развитие его общественного и государственного строя. |