|

Читайте также: |

В этом материале показана возможность создания транспортных средств новой структуры и высокой экономичности на основе принципиального изобретения в технической механике и соединения его с IP-технологией.

Преимущество трансмиссий транспортных средств с ДВС, в которых передача крутящего момента от двигателя колесам осуществляется вариаторами вместо классических коробок передач, позволяет работать двигателю на выгодных режимах с высокой экономичностью и приличной динамикой, что является следствием бесконечного числа передач, присущих вариаторам. Если при разгоне на обычном автомобиле мы на каждой передаче раскручиваем двигатель, переходим на очередную передачу, опять раскручиваем и т.д., то при разгоне автомобиля с вариатором обороты двигателя остаются минимальными и обеспечивающими необходимый крутящий момент для выбранного стиля езды (спортивный, спокойный и т.д.), а передаточное отношение плавно меняется. Наблюдаемая сейчас тенденция увеличения числа передач даже у классических «автоматов» никогда не приведет к тому, что уже присуще вариаторам. Известно, что максимальный КПД современного бензинового двигателя всего 25-30%, дизельного выше – около 40%, но реально в городе (без учета пробок) двигатель работает с КПД около 7%, [ 1 ]. Наиболее выгодное использование тепловой энергии топлива при переводе ее в механическую происходит при эксплуатации двигателя в оптимальном режиме, близком к оптимальной мощности, а это во время движения должна обеспечивать трансмиссия. Такой режим, в свою очередь, реализуется только вариатором и позволяет получить экономию топлива в несколько раз!

Вместе с тем, необходимо отметить и ряд недостатков, имеющихся у существующих типов вариаторов, основная классификация которых приводится в работе [ 2 ]. Относительно небольшой диапазон регулирования, сравнительно небольшая, по современным меркам, передаваемая мощность, дорогое обслуживание, специальные недешевые трансмиссионные жидкости, невысокий ресурс – все это пока ограничивает широкое применение вариаторов в трансмиссиях транспортных средств.

В настоящее время активно исследуются, конструируются и развиваются фрикционные механизмы передачи крутящего момента, использующие промежуточные тела качения: шарики или ролики, которые обладают несколькими степенями свободы, что придает механизмам новые функции и параметры. В этом направлении и изобретен дискошариковый вариатор (патент РБ №15512), не вошедший в классификацию [ 2 ], позволяющий реализовывать неограниченный диапазон передаточного отношения и, в качестве составляющего элемента, создавать бесступенчатые передачи для значительных мощностей.

Принципиальная схема вариатора показана на рис. 1.

Рис. 1. Принципиальная схема вариатора

Крутящий момент от входного вала 1 с ведущей шестерней передается вариатором выходному валу 2 с ведомой шестерней. Сам вариатор представляет собой два блока 3 и 4, состоящие из закрепленных на одном валу дисков и шестерен, один из которых зафиксирован, а второй является окончанием маятника. Зажатый между ними с начальным усилием пружиной 16, а в процессе регулирования — нажимным шариковым устройством 15, шарик 7, также являющийся окончанием маятника, передает крутящий момент от ведущего диска 6 ведомому диску 8. При этом, он не имеет физической оси вращения, а зафиксирован в обойме, которая может быть выполнена в виде вращающихся ограничительных роликов. Свободное вращение блоков обеспечивают упорные подшипники 14 между стенками корпуса 17,а передача работает в среде масла 18. Маятник 9 подвижного блока 4 и маятник 10 шарика 7 имеют зубчатые сектора, находящиеся в зацеплении с шестернями 12 и 11 коромысла 13, поворотом которого и производится регулирование передаточного отношения. При этом должны выполняться два условия:

1. Ось вращения маятников 5 и оси входного и выходного валов должны находиться на одной прямой с тем, чтобы траектории движения шарика и подвижного диска проходили через центр зафиксированного диска.

2. Зубчатые зацепления секторов маятников с шестернями коромысла рассчитываются таким образом, чтобы при повороте коромысла 13 угловая скорость маятника шарика 10 была в два раза меньше угловой скорости маятника диска 9, т.е. в процессе регулирования передаточного отношения шарик должен перекатываться между дисками без скольжения, что значительно уменьшает усилие регулирования.

На рис. 1 показано исходное положение вариатора, когда крутящий момент от ведущего диска ведомому не передается, так как шарик находится в центре ведущего и на периферии ведомого дисков и в данном случае передаточное отношение равно нолю. При повороте коромысла и, соответственно, маятников – происходит перемещение ведомого диска и шарика относительно ведущего диска. Вследствие того, что шарик смещается от центра ведущего диска, он начинает вращаться вокруг геометрической оси, параллельной плоскостям дисков и за счет силы трения передает крутящий момент ведомому диску. Необходимо отметить, что изменение расстояний от точек контакта шарика до центров дисков взаимосвязано, т.е. при увеличении одного – уменьшается второе и наоборот. Похожую систему можно увидеть, обратив внимание на ближайшие планеты.

Рис. 2. Схема варьирования

Схема варьирования с развертками показана на рис. 2, а изменение передаточного отношения показано графически на рис. 3. Подробно этот процесс и некоторые расчеты описаны в [ 3 ] и на сайте www.izobretatel.by/node/515.

Рис. 3. Изменение передаточного отношения

Принципиальным отличием представленного вариатора является неограниченный, с точки зрения кинематики, диапазон передаточного отношения. Небольшие радиальные нагрузки на валы и опоры, а также то, что фрикционные пары работают с начальным контактом в точке и потери на геометрическое скольжение меньше, чем в парах с касанием по линии — увеличивают КПД и ресурс вариатора. Простота конструкции и относительно невысокие требования к точности изготовления деталей также играют немаловажную роль, но определяющим фактором для практического применения такого вариатора является возможность объединения ряда дискошариковых вариаторов в планетарную систему с целью создания бесступенчатой передачи большой мощности. Это позволяет применять ее не только в бытовой технике и инструменте, но и в промышленном оборудовании и транспортных средствах. Один из вариантов увеличения передаваемой мощности показан на примере схемы бесступенчатой планетарной передачи, изображенной на рис. 4., диапазон передаточного отношения которой также не ограничен.

Рис. 4. Схема бесступенчатой передачи

Величина возможной передаваемой мощности определяется количеством объединенных вариаторов, которые, в свою очередь, передают мощность, определяемую силой давления, исходя из допустимых контактных напряжений для материалов дисков и шарика, шероховатости материалов, требуемого ресурса передачи и заданного КПД. В этой схеме реализуется принцип многопоточности, на необходимость чего указывается в [ 2 ].

Нумерация позиций рис. 4 соответствует нумерации позиций рис. 1. Необходимо отметить, что оси ведущих блоков 3 зафиксированы в корпусе передачи 17, а оси ведомых блоков 4 зафиксированы в подвижном корпусе 9, который и выполняет роль маятника дисков. Все обоймы шариков 7 расположены в маятнике шариков 10. Таким образом обеспечивается синхронное перемещение всех дисков и шариков. Консольная ось 5 обеспечивает соосность маятников и ведомого вала 2. Шариковое нажимное устройство 15 обеспечивает нажатие в осевом направлении подвижного корпуса 9 и, вместе с ним, всех ведомых дисков, пропорциональное крутящему моменту.

На рис. 4 показана схема передачи с шестью входящими элементарными вариаторами, а в конкретной конструкции их число не ограничено и может определяться диаметрами корпуса и дисков с соблюдением минимальных зазоров.

Как указано в [ 2 ] наиболее существенными потерями в регулируемых фрикционных передачах, превышающими все остальные виды потерь, являются потери на контактной полоске, но в целесообразных конструкциях и при тщательном выполнении КПД может достигать 0,95 … 0,96. В данной работе не ставится цель теоретического расчета возможной передаваемой мощности и КПД передачи, так как эти расчеты, в определенной степени, являются приблизительными. Возможно, несколько устаревшие данные приводятся в [ 2 ] для шаровых вариаторов с физической осью вращения типа Корр, выпускаемых иностранными фирмами, где указано, что КПД при I =1 составляет ɳ =0,9 и при предельных передаточных отношениях ɳ ≈ 0,7… 0,75. Наибольшая мощность (11 кВт) развивается при 4500 об/мин ведомого колеса при числе шаров от трех до шести. Эти данные показывают ориентировочно практическую применимость и рассматриваемой конструкции.

Рис. 5. Компоновка вариоколеса

Возможная компоновка вариоколеса показана на рис. 5. Базовый корпус 3 (выделен жирной линией), выполняющий роль ступицы колеса, подвеской 1 крепится к кузову или раме транспортного средства. Диск колеса 2 с резиной и тормозной диск 4 жестко закреплены на ведомом трубчатом валу бесступенчатой передачи. Управляющий механизм передачи 5 (электродвигатель, гидропривод, пневмопривод и т.п.) и тормозные устройства 6 закреплены на базовом корпусе 3 в свободном пространстве между ступицей и ободом колеса. Необходимое усилие нажатия можно обеспечивать автоматическим нажимным устройством или управляемым устройством с исполнительным механизмом. Все управляющие механизмы колеса подчинены бортовому компьютеру, который также управляет крутящим моментом двигателя внутреннего сгорания с помощью исполнительного механизма. На каждом скоростном режиме крутящий момент двигателя можно изменять от ноля до максимального значения [ 4 ] и в любой момент времени можно найти оптимальное соотношение оборотов двигателя, его крутящего момента и передаточного числа вариоколеса с тем, чтобы обеспечить минимальный путевой расход топлива и приемлемую силу нажатия.

Такое вариоколесо можно применить в мотоцикле, скутере, мопеде, когда крутящий момент с коленчатого вала двигателя цепной или карданной передачей передается непосредственно на вариоколесо, т.е. коробка передач и муфта сцепления исключаются.

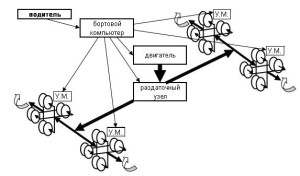

Рис. 6. Принципиальная схема трансмиссии автомобиля

Принципиальная схема трансмиссии автомобиля, распределения в ней силового потока и упрощенная схема управления им представлена на рис. 6.

В показанном примере силовой поток от двигателя делится на 16 составляющих, синхронно преобразуется в каждом из элементарных вариаторов (два диска и шарик) и затем объединяется в движителе, состоящем из 4-х вариоколес. Число ведущих колес и элементарных вариаторов в каждом колесе определяется модельным рядом транспортного средства.

Раздаточный узел может быть выполнен в виде планетарной передачи, как показано на рис 7.

Рис. 7. Схема раздаточного узла

В положении а) фиксаторы 1, поджимаемые пружинами 2, входят в пазы сателлитов 3 и стопорят их, вся передача вращается как единое целое. В положении в) рычаг 4 кольцом 5 отводит фиксаторы, сателлиты освобождаются и водило вместе с ними свободно вращается (выходной вал передачи или нагружен или заторможен), передача работает в режиме холостого хода. В положении с) рычаг 4 кольцом 5 еще несколько перемещает сателлиты и они стопорятся в пазах корпуса передачи, водило остановлено и выходной вал вращается в противоположном вращению входного вала направлении, т.е. происходит реверсирование.

Перемещение рычагов 4 также осуществляется управляющим механизмом по команде бортового компьютера, т.е. и реверсирование производится без переключения зубчатых зацеплений.

Оборудование автомобиля видеокамерами и датчиками скорости позволит автоматически поддерживать необходимую дистанцию, исключить выезд на встречную полосу движения в опасных ситуациях, выбирать оптимальную скорость на закруглениях дорог и в целом в большой степени уменьшить субъективный фактор в обеспечении безопасности. В перспективе, при оборудовании автотрасс считываемыми информационными элементами, возможно движение автомобиля в режиме автопилота. Высокая маневренность облегчает парковку в стесненных городских условиях.

Так как маневрирование автомобиля осуществляется за счет разности угловых скоростей вариоколес по одной оси, то возможно создание сверхэкономичного автомобиля малого класса с минимальным коэффициентом лобового сопротивления, когда под воздействием подъемной силы штатного крыла 1 может приподниматься корпус вместе с задним опорным колесом 2 и автомобиль совершает движение на двух вариоколесах. При необходимости можно установить отрицательный угол атаки и увеличить силу сцепления колес с поверхностью дороги.

Рис. 8. Схема микроавтомобиля

Примерная схема такого автомобильчика показана на рис. 8, он может составить конкуренцию скутерам и мотоциклам.

Описанные выше схемы передачи крутящего момента основаны на непосредственном использовании для этой цели дискошариковых вариаторов.

С целью дальнейшего увеличения возможного передаваемого крутящего момента, развития этого направления и перехода к качественно новым транспортным и другим колесным средствам с ДВС автором изобретена бесступенчатая планетарная передача с замкнутым дифференциалом на основе дискошарикового вариатора. Такая передача позволяет в значительной степени расширить диапазон передаточного отношения в сравнении с известными бесступенчатыми передачами (исключая вышеприведенную), а входящий в ее состав вариатор может быть рассчитан на меньшую мощность, чем это необходимо для рабочей машины [2].

Рис. 9. Схема бесступенчатой планетарной передачи с замкнутым дифференциалом

В планетарной передаче, представленной на рис. 9, ведущим является вал эпицикла 19, водило 1 и, вместе с ним, сателлиты 21 разделяют и распределяют силовой поток, а солнечная шестерня 20, жестко закрепленная на ведомом валу 5, передает рабочую мощность. Водило 1 выполнено в виде шестерни с зубчатым венцом по внешнему диаметру и находится в зацеплении с шестерней 3 входного блока вариатора (нумерация позиций вариатора соответствует рис. 1). Шестерня 4 выходного блока вариатора находится в зацеплении с шестерней 2 ведомого вала 5. Как видно из приведенной схемы, конструкция передачи вписывается в довольно плоский цилиндр и ее можно использовать в вариоколесе по аналогии с [ 3 ].

Рассматривая кинематическую схему передачи видим, что силовой поток от ведущего вала с эпициклом 19 может передаваться сателлитами 21 по двум направлениям:

основное – солнечной шестерне 20 на ведомом валу;

вспомогательное – водилу – вариатору и, после трансформации, шестерне 2 на ведомом валу.

При этом, диаметр зубчатого венца водила в несколько раз больше диаметра зубчатой шестерни входного блока вариатора и, соответственно, в несколько раз увеличивается угловая скорость входного блока вариатора, но и в несколько раз уменьшается передаваемый им крутящий момент.

В исходном положении, когда шарик находится в центре ведущего диска вариатора, а солнечная шестерня передачи заторможена, двигатель работает в режиме холостого хода при свободно вращающемся водиле, так как ведущий диск вариатора свободно вращается, не передавая крутящего момента (позиция а рис. 2).

При повороте коромысла 13 на определенный угол и смещении шарика от центра ведущего диска 6, вариатор через ведомый диск 8 выходного блока 4 с автоматическим нажимным устройством 15 стремится передать крутящий момент шестерне 2 ведомого вала 5. При этом, в зависимости от нагрузки на ведомом валу 5, происходит некоторое затормаживание выходного блока 4 и, соответственно, ведомого диска 8, ведущего диска 6, входного блока 3 вариатора и, далее, водила – сателлиты начинают часть крутящего момента ведущего вала эпицикла 19 передавать солнечной шестерне 20 на ведомом валу 5. Таким образом, ведомый вал 5 передачи начинает вращаться с определенной угловой скоростью, задаваемой смещением шарика относительно центров дисков (позиция б рис. 2). Дальнейший поворот коромысла приводит к увеличению угловой скорости ведомого вала 5 и перераспределению силовых потоков.

Вариатор здесь играет роль регулирующего элемента, определяющего плавное изменение скорости ведомого звена дифференциального механизма.

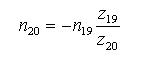

Применяя метод обращения Виллиса для планетарной передачи, путем несложных преобразований получим для любого момента изменения передаточного отношения математическое выражение, определяющее соотношение угловых скоростей ведомого вала и водила, как составляющих дифференциала:

где

где

n20 - обороты солнечной шестерни и ведомого вала 5;

n1 - обороты водила;

n19 - обороты эпицикла и ведущего вала;

z19 - число зубьев эпицикла;

z20 - число зубьев солнечной шестерни.

В дискошариковом вариаторе конструктивно (рис. 2) всегда выполняется равенство: r6 + r8= R, где:

R – рабочий радиус дисков, который несколько меньше их физического радиуса для обеспечения фиксации шарика в крайних рабочих положениях;

r6 - расстояние от точки контакта шарика до центра ведущего диска;

r8 - расстояние от точки контакта шарика до центра ведомого диска;

Передаточное отношение вариатора определяется выражением:

Из последнего выражения видно, что при изменении r6 от 0 до R передаточное отношение изменяется от ноля до бесконечности, что, в свою очередь, позволяет реализовать весь диапазон соотношений оборотов водила и солнечной шестерни передачи, включая крайние положения.

В режиме холостого хода при заторможенной солнечной шестерне (n20 = 0, а шарик находится в центре ведущего диска вариатора), из первого выражения получаем обороты водила:

а при заторможенном водиле (шарик находится в центре ведомого диска вариатора) обороты солнечной шестерни и ведомого вала передачи:

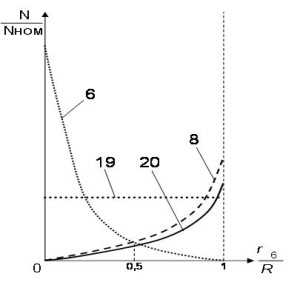

Качественное изменение оборотов элементов передачи при постоянных оборотах ведущего вала показано на рис. 10, где: 19 – обороты ведущего вала передачи, 6 – обороты ведущего диска вариатора, 8 – обороты ведомого диска вариатора, 20 – обороты ведомого вала передачи.

Рис 10. График изменения оборотов элементов передачи

Как отмечалось выше, фрикционная пара диск – шарик может передавать мощность 1÷1,5 кВт в штатном режиме с необходимым запасом прочности и долговечности. В данном случае она работает во вспомогательном потоке и мощность, передаваемая в основном потоке, увеличенная пропорционально отношению диаметров зубчатого венца водила и шестерни входного блока вариатора, может составить 10÷15 кВт. Для вариоколеса автомобиля малого и среднего класса этого вполне достаточно.

Для дальнейшего увеличения возможной передаваемой мощности предлагается во вспомогательном потоке использовать объединенный планетарный ряд вариаторов, т.е. бесступенчатую планетарную передачу (рис. 4). При этом происходит дальнейшее дробление вспомогательного силового потока, в котором крутящий момент уже уменьшен в несколько раз за счет передаточного отношения водила и входного блока объединенных вариаторов. Таким путем можно уменьшить крутящий момент, передаваемый одной фрикционной парой, до 2-х порядков по отношению к крутящему моменту на ведущем валу передачи. Схема передачи представлена на рис. 11.

Рис. 11. Бесступенчатая передача с замкнутым дифференциалом

Такая бесступенчатая передача может использоваться для реализации полной мощности двигателя при переменных параметрах рабочего технологического процесса (в приводах станков и другого технологического оборудования). Как видно на рис. 11, эта конструкция несколько не вписывается в ступицу колеса, и целесообразно подавать на валы колес уже трансформированный крутящий момент от двигателя, т.е. объединить функции получения крутящего момента и его трансформации (включая реверсирование) в одном агрегате – движителе мощностью до 200 кВт.

Принципиальная схема движителя показана на рис. 12. Двигатель 1, реверсивные механизмы 2, бесступенчатые планетарные передачи 3 и ступицы колес 5 смонтированы соосно на общей платформе 4. На схеме не указаны, но предполагается размещение здесь же управляющих механизмов и агрегатов двигателя. Стрелками показаны пути передачи мощности от коленчатого вала двигателя. Эпициклы реверсивных механизмов 2 (рис. 7) выполняют роль маховиков и позволяют отбор мощности для работы генератора, ГРМ и других потребителей, а также прием мощности стартера для запуска двигателя. Управляющие механизмы бесступенчатых планетарных передач могут быть выполнены в виде сервоприводов, реверсивных механизмов – электромагнитов на два положения, регулирование мощности двигателя и его крутящего момента осуществляется отдельным электроприводом путем качественного или количественного изменения топливной смеси [ 4 ]. Все управляющие механизмы получают сигналы бортового компьютера, который анализирует показания датчиков обратной связи и выполняет команды оператора. В этой работе не ставится задача разработки конструкции и системы управления, а приводится концептуальное решение, в основу которого положено изобретение силовой бесступенчатой передачи, способной заменить муфту сцепления, коробку перемены передач и рулевое управление одновременно. Маневрирование транспортного средства можно осуществлять путем придания колесам движителя разных угловых скоростей. Наличие реверсивных механизмов на обоих потоках силового потока от коленчатого вала двигателя позволяет также получить исключительную маневренность, так как при вращении колес в разные стороны.

Рис. 12. Принципиальная схема движителя

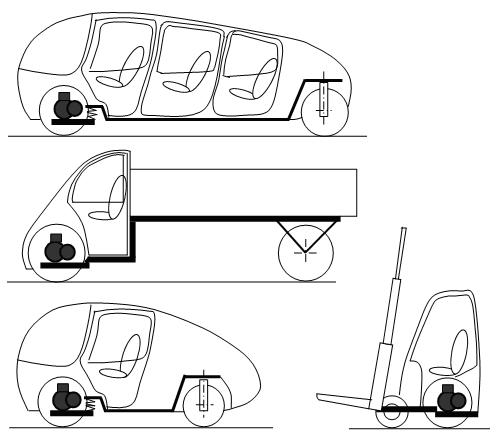

На базе такого движителя можно создавать различные транспортные средства и рабочие машины путем мягкой или жесткой подвески на него кузовов и агрегатов и подбора необходимых колес.Некоторые варианты показаны на рис. 13.

Рис. 13. Варианты транспортные средств

Универсальность движителей ограничена определенным рядом, основным критерием которого является мощность двигателя.

Таким образом, предлагаемое решение при его реализации позволяет:

1. Уменьшить расход топлива транспортных и рабочих машин с ДВС в несколько раз, т.е. многократно повысить их к.п.д.

2. Значительно облегчить условия их эксплуатации.

3. Значительно повысить маневренность.

4. Унифицировать ряд машин и удешевить их производство.

P.S. Для скептиков, которые сомневаются в способности передавать крутящий момент парой шарик – диск привожу пример железнодорожного локомотива, в котором поверхность катания колес выполняется или конической или криволинейной, т.е. по сути происходит точечный фрикционный контакт колес локомотива с рельсом и, при этом, перемещаются десятки тысяч тонн груза.

Список литературы

1. В.П. Алексеев, В.Ф. Воронин, Л.В. Грехов и др. Двигатели внутреннего сгорания. Москва. Машиностроение. 1990 г. с. 37-40.

2. Н. Гулиа, И.Бессуднов. Супервариатор – перспективная бесступенчатая коробка передач для автомобилей. НиТ. Текущие публикации. 13.10.2004. Электронная версия.

3. Б.А. Пронин, Г.А. Ревков. Бесступенчатые клиноременные и фрикционные передачи (вариаторы). Машиностроение. 107885 Москва, 1980 г. с. 174-287.

4. Журнал «Изобретатель» 2010 г. № 5-6, с. 22-27.

Г.В. ТРУХАНОВИЧ, инженер

Дата добавления: 2015-10-16; просмотров: 268 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ГЛАВА 27 | | | Глава1. |