ВВЕДЕНИЕ. Курсовой проект

Курсовой проект

По дисциплине: Технология пищевых производств

ТЕМА: Технологическая линия производства вареных колбас

производительностью 30 тонн в смену

Выполнил:

Студент 4 курса

Группы 98-0012

Гильфанова Г.В.

Проверил:

Шамшин А.С.

Г. Казань

Г.

содержание

Введение…………………………………………………………………………....3

1. Технологическая часть………………………………………………………….4

1.1. Классификация колбасных изделий………………………………………….4

1.2. Обработка сырья и технологическая схема …………………………………....6

2. Технология производства колбасы вареной «Диабетическая»…………...14

2.1. Характеристика продукта и расчет сырья…………………………………..14

2.2. Описание производственного процесса…………………………………..18

3. АНАЛИЗ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА………………………………22

3.1. Описание технологического процесса приготовления вареных колбас...22

3.2 Основное оборудование………………………………………………………….25

3.3 Выбор и обоснование параметров нормального технологического режима…….26

Заключение…………………………………………………………………………30

Литература………………………………………………………………………….32

Приложения………………………………………………………………………...33

ВВЕДЕНИЕ

Производство вареной колбасы обладает целым рядом особенностей, с которыми связано особо серьезное отношение к процессу производства, а именно сложность технологического процесса, высокие требования к качеству мяса, необходимость повышения производительности.

Процесс производства вареных колбас требует обеспечения не только современными техническими средствами автоматизации, но и высококвалифицированными специалистами в сфере автоматизации.

Автоматизируя процесс изготовления вареных колбас, необходимо, в первую очередь, руководствоваться требованиями к качеству производимого продукта. Также, при введении в технологический процесс средств автоматизации все аппараты и сооружения должны работать в нормальном технологическом режиме.

Несмотря на все трудности, сопровождающие автоматизацию рассматриваемого технологического процесса, она (автоматизация) позволяет добиться увеличения производительности, улучшения качества и условий работы персонала (снижается трудоемкость и опасность производства).

На основе анализа технологического процесса произведен выбор методов измерения, а также способы реализации этих методов – средства измерения.

1. Технологическая часть

1.1. Классификация колбасных изделий

Колбасные изделия — это продукты, изготовленные из мясного фарша с солью и специями, в оболочке или без нее и подвергнутые термической обработке или ферментации до готовности к употреблению.

Колбасные изделия подразделяются в зависимости от технологии изготовления и сырья следующим образом:

1) вареные, фаршированные, полукопченые, копченые, ливерные, кровяные, мясные хлебцы, паштеты, зельцы и студни;

2) по виду мяса — на говяжьи, свиные, бараньи, конские, верблюжьи, из мяса других животных и птиц, говяжьи, бараньи и конские в смеси со свиным шпиком;

3) составу сырья — на мясные, кровяные, субпродуктовые, диетические;

4) по качеству сырья — на высший, 1, 2, 3 сорта;

5) по виду оболочки — в оболочках естественных (кишки, пузыри, пищеводы), искусственных (белковая, целлюлозная), без оболочки (мясной хлеб, студень, паштет);

6) по рисунку на разрезе — с однородной структурой (тонко измельченный фарш) и с включением кусочков шпика, крупно измельченной мышечной и жировой ткани.

Пищевая ценность колбасных изделий выше ценности исходного сырья и большинства других продуктов из мяса. Объясняется это тем, что в процессе производства колбас из сырья удаляют наименее ценные по питательности ткани. Высокая пищевая ценность колбасных изделий обусловливается также высоким

содержанием в них белковых и экстрактивных веществ, низкоплавкого свиного жира. Добавление же молока, сливочного масла и яиц не только повышает

питательную ценность, но и значительно улучшает вкус колбасных изделий. Химический состав колбасных изделий приведен в таблице 1.

Таблица 1. – Химический состав различных видов колбас

| Наименование колбас

| Массовая доля, %

|

| влаги

| белков

| жиров

| золы

|

| Вареные

Полукопченые

Копченые

Ливерные и паштеты

| 50-70

45-50

25-40

50-70

| 12-20

12-20

20-30

10-16

| 10-30

20-40

30-50

15-35

| 1,5-3,0

3,5-4,0

6,0-10,0

2,0-3,0

|

Вареная колбаса представляет собой изделие, приготовленное из мясного фарша, подвергнутое обжарке с последующей варкой или в процессе ее изготовления. Исходя из сорта, с 1 января 2005 года принят следующий классический ассортимент вареных колбасных изделий (ГОСТ Р 52196-2003).

Колбасы вареные:

· высший сорт — Говяжья, Докторская, Диабетическая, Краснодарская, Любительская свиная, Русская, Столичная, Телячья, Эстонская;

· первый сорт — Московская, Обыкновенная, Отдельная, Отдельная баранья, Столовая, Ветчинно-рубленая, Калорийная, Молочная;

· второй сорт — Чайная, Закусочная, Заказная.

Технологическая схема производства вареных колбас, сосисок и сарделек представлена на рисунке 1.

При производстве вареных колбас вначале получают колбасный фарш, который затем заключают в оболочку и подвергают тепловой обработке. Технологические функции основных компонентов колбасных изделий представлены в таблице 2.

1.2. Обработка сырья и технологическая схема

Мясо освобождают от костей, хрящей, сухожилий, нарезают на куски и при этом сортируют на сорта, измельчают и солят.

Говядину и конину сортируют на высший, первый и второй сорта:

· высший сорт не содержит видимой соединительной и жировой ткани;

· первый — содержит 6% этих тканей от общей массы куска;

· второй включает их не более 20%.

Для говядины, буйволятины и верблюжатины выделяют в качестве отдельного жирное мясо, содержащее не более 35% жировой и соединительной тканей. Свинину подразделяют на нежирную, полужирную и жирную: нежирная содержит не более 10% межмышечного жира; полужирная — 30-50% жировой ткани; жирная — 80% жировой ткани.

| Прием, зачистка, разделка туш, полутуш, четвертин

|

| Обвалка отрубов, жиловка и сортировка мяса

|

| Измельчение мясного сырья

|

| Приготовление фарша (куттерование) 8-12 минут

|

| Наполнение оболочек и вязка батонов

|

| Обжарка 60-140 минут при 90-100 ºС

|

| Варка 40-180 минут при 75-85 ºС

|

| Охлаждение до достижения температуры в центре батона не выше 15 ºС

|

| Вода, специи, белковые и другие добавки

|

Рисунок 1. Технологическая схема производства вареных колбас, сосисок и сарделек.

Таблица 2 – Технологические функции основных компонентов рецептур

| Вид сырья

| Технологическая функция

при приготовлении эмульсии

| Влияние на качество

готовых изделий

| Последствия

при избыточном введении

|

| Мышечная ткань

| Основной технологический компонент: образует и стабилизирует эмульсии; увеличивает водосвязывающую способность; формирует цвет; увеличивает липкость и связность

| Повышает пищевую и биологическую ценность; улучшает органолептические характеристики (нежность, текстуру, консистенцию); повышает выход

| Темный цвет, жесткость, сухость; снижение рентабельности

|

| Жировая ткань (жирная и полужирная свинина)

| Составная часть водо-белково-жировой эмульсии: снижает водосвязывающую и гелеобразующую способность; влияет на структурно-механические свойства; формирует органолептические показатели

| Формирует уровень энергетической ценности; улучшает пластичность, консистенцию, нежность, сочность, запах, вкус. Обязательное диспергирование

| Дестабилизация эмульсий; рыхлость, бульонно-жировые отеки

|

| Соедини-тельная ткань. Субпродукты II категории

| Составная часть мясных систем, наполнитель эмульсий: в сыром виде повышает жесткость, снижает водосвязывающую, эмульгирующую, жиропоглотительную способность; после термообработки в гомогенизированном виде образует гели, увеличивает водосвязывающую способность; плохо связывает жир

| Снижает биологическую ценность; повышает выход; ухудшает органолептические характеристики; придает монолитность; уменьшает бульонно-жировые отеки

| Жировые отеки; снижение интенсивности аромата и вкуса специй; придание специфического нежелательного оттенока; искажение цвета

|

| Растительный белок

| Корректирующий компонент: образует и стабилизирует эмульсии; повышает гелеобразующую водо- и жиросвязывающую способность; формирует текстуру; увеличивает липкость; компенсирует дефицит мышечных белков; стабилизирует свойства эмульсий при повышенных температурах

| Повышает биологическую и снижает энергетическую ценность; улучшает текстуру, сочность, нежность; повышает выход

| Снижение степени выраженности вкуса и запаха; «разбавление» цвета; повышение рентабельности

|

| Яйцо и

яйцепродукты

| Компоненты эмульсий: образуют и стабилизируют эмульсии; увеличивают водосвязывающую и гелеобразующую способность; увеличивают связность и липкость

| Повышают пищевую и биологическую ценность; придают монолитность; увеличивают выход

| Резиноподобная консистенция; снижение рентабельности

|

| Сухое обезжиренное молоко и казеинат натрия

| Компоненты эмульсий: образуют и стабилизируют эмульсии; увеличивают водосвязывающую и жиропоглотительную способность; увеличивают связность

| Повышают пищевую и биологическую ценность;

улучшают текстуру, нежность; повышают выход.

| Посторонний привкус; «разбавление» цвета; снижение рентабельности

|

| Кровь

| Наполнитель: улучшает цвет; повышает жиросвязывающую и гелеобразующую способность

| Снижает биологическую ценность; улучшает цвет.

| Темно-коричневый цвет; рыхлая, крошливая консистенция; специфический привкус

|

| Плазма крови

| Наполнитель: увеличивает водосвязывающую и гелеобразующую способность

| Снижает биологическую ценность, улучшает консистенцию; повышает выход

| Резиноподобная текстура; жел-товатый цвет; специфический

привкус

|

| Вода

| Растворитель белков эмульсий: формирует реологические свойства

| Снижает биологическую ценность; повышает сочность, нежность, выход; снижает период хранения

| Рыхлость; «пустой» вкус; бульонные отеки

|

| Поваренная соль

| Компонент эмульсий: обеспечивает растворимость мышечных белков

| Формирует вкус; повышает стойкость при хранении

| Искажение вкуса

|

| Нитрит натрия

| Компонент эмульсий: участвует в реакции цветообразования

| Формирует и стабилизирует цвет; проявляет бактериостатическое действие

| Строгий регламент на вводимые количества

|

| Аскорбиновая и эриторбиновая кислота, аскорбинаты и эриторбаты

| Компоненты эмульсий: ускоряют процесс цветообразования; повышают интенсивность цвета.

| Повышают стойкость цвета при хранении

| Регламент на вводимые количества

|

| Фосфаты

| Компоненты эмульсий: повышают водосвязывающую и эмульгирующую способность белков; замедляют гелеобразование

| Снижают потери при термообработке, степень усадки; повышают выход и стабильность свойств при хранении

| Регламент на вводимые количества

|

| Мука, крахмал

| Наполнители: после термообработки набухают и связывают воду

| Снижают биологическую ценность; устраняют бульонные отеки; придание монолитности; увеличивают выход

| Резиноподобная консистенция; «пустой» вкус

|

| Специи, их экстракты

| Наполнители: формируют требуемые вкусо-ароматические характеристики

| Улучшают органо-лептические показатели (вкус, запах)

| Искажение вкуса и запаха

|

При жиловке баранины выделяют один сорт, оленины — первый и второй сорта: первый сорт содержит не более 6% видимой соединительной и жировой тканей, второй сорт — не более 20%.

В практике производства колбасных изделий могут применять двухсортную жиловку говядины и свинины — высший и объединенный (первый и второй) сорта. Объединенный сорт говяжьего мяса содержит 12% соединительной и жировой ткани; от упитанных животных получают, как это было сказано выше, еще один сорт — жирную говядину. При двухсортной жиловке свинины высший сорт

получают путем отделения нежирных частей от окороков передней части полутуши; остальное мясо — объединенный сорт, содержащий 35-50% жировой ткани.

Измельчение. Мясо, предназначенное для вареных колбас, перед посолом измельчают на волчках с диаметром отверстий решетки 2-6, 8-12мм.

Посол мяса. При посоле мяса, предназначенного для вареных колбас, вносят 1,7-2,9 кг соли на 100 кг мяса.

При посоле мяса добавляют нитрит натрия в количестве 7,5 г на 100 кг сырья в виде раствора, концентрацией не выше 2,5% (или его вводят при приготовлении фарша). Далее соленое мясо направляют на выдержку при температуре не выше 12°С до 12-24 ч.

Составление колбасного фарша. Посоленное мясо измельчают на волчке. Фарш для вареных колбас приготавливается на куттере после измельчения на волчке.

При этом соблюдают определенный порядок: вначале загружают говяжье мясо и нежирную свинину, нитрит натрия, фосфаты и приправы, шпик загружают в конце куттерования. При обработке мяса на куттере оптимальная температура 8-12°С. С целью предотвращения перегрева фарша в куттер добавляют холодную воду или лед до 30%. В настоящее время при производстве вареных колбас в качестве наполнителя широко используют изолированный соевый белок (СУПРО 500Е, Супро Систем М-68, СУПРО ЕХ-32 и др.). Эти белки обладают высокой растворимостью, эмульгирующими, водосвязывающими и гелеобразующими свойствами. При их использовании значительно повышается качество и выход готовой продукции.

Гель из соевого изолята готовят в начале куттерования или добавляют во время куттерования. Приготовление геля перед куттерованием ведут следующим образом: в куттер вносят 5 частей воды (с 20-30% льда или снега), затем добавляют 1 часть белка и при низкой скорости вращения ножей перемешивают смесь в течение 15-20 с. Затем

следует перейти на максимальную скорость вращения ножей и вести обработку 1-3 мин. Гель можно использовать непосредственно после его приготовления или в течение 24 ч. Последовательность закладки сырья и рецептурных ингредиентов при приготовлении фаршевой эмульсии для вареных колбас с использованием соевого изолята следующая:

1. Нежирное сырье + нитрит натрия (если он не был добавлен при посоле) + фосфаты +1/3 воды (льда) (по рецептуре).

2. 1 часть СУПРО 500Е + 5 частей воды (льда) для гидратации белка +1/3 воды (льда) (по рецептуре).

3. Соль (если используется несоленое мясное сырье или соль, рассчитанная на заменяемое белком сырье) +1/3 оставшейся воды (льда) (по рецептуре).

4. Жирное сырье + сахар + специи + шпик + кислота или аскорбинат или эриторбат натрия (за 1-2 оборота чаши куттера до окончания процесса составления фарша).

Формование колбасных батонов. Процесс формования колбасных изделий включает: подготовку колбасной оболочки, шприцевание фарша в оболочку, вязку и

штриковку (прокалывание оболочки) колбасных батонов, их навешивание на палки и рамы.

Осадка. Осадка производится после формования батонов. Для вареных колбас осадка составляет 2-4 ч.

Термическая обработка. Термическая обработка — заключительная стадия производства колбасных изделий и включает: обжарку, варку, копчение, и охлаждение.

Основные параметры обжарки, варки и копчения различных видов колбас указаны в таблице 3.

Таблица 3 – Режим тепловой обработки

|

Колбасы

| Обжарка

| Варка

| Копчение

|

| продолж. мин

| температ. в толще батона, ºС

| продолж. мин

| температ. в толще батона, ºС

| продолж.

ч

| температ. в камере ºС

|

| Вареные

Полукопчные

Варенокопченые

Сырокопченые

| 60-120

60-90

60-120

-

| 40-50

50-55

50-55

-

| 60-120

40-90

50-90

-

| 70-72

70-72

70-72

-

| -

12-24

6-24

24-48

| -

40-42

40-42

18-22

|

После термической обработки колбасные изделия направляются на охлаждение. Вначале охлаждение проводят водой под душем до снижения температуры внутри батона до 30°С. Далее колбасные изделия направляют в помещения с температурой 0-8°С, где они охлаждаются до температуры не выше 15°С.

Далее проводится упаковывание, маркирование и хранение колбасных изделий.

В соответствии со стандартом к готовым изделиям предъявляют следующие основные требования.

Внешний вид. Поверхность батонов должна быть чистой, сухой, без повреждений, пятен, слипов, наплывов фарша, плесени и слизи. Оболочка должна плотно прилегать к фаршу, за исключением целлофановой.

Консистенция. Вареные колбасы должны быть упругой, плотной, некрошливой консистенции.

Вид на разрезе. Фарш монолитный; кусочки шпика или грудинки равномерно распределены, имеют в зависимости от рецептуры определенную форму и размеры; края шпика не оплавлены; цвет его белый или с розовым оттенком; допускается наличие единичных пожелтевших кусочков шпика в соответствии с техническими условиями на каждый вид колбасы; окраска фарша равномерная, без серых пятен.

Запах и вкус. Вареные колбасы должны иметь ароматный запах, приятный вкус, в меру соленый.

2. Технология производства колбасы вареной «Диабетическая»

2.1. Характеристика продукта и расчет сырья

| Технология производства колбасы вареной «Диабетическая»

|

Колбаса вареная «Диабетическая» высшего сорта производят из говядины жилованной высшего сорта, телятины высшего сорта, свинины жилованной высшего сорта с добавлением различных специй и добавок. Хранится и реализуется в искусственных оболочках. Технология производства одна из самых простых. Батоны колбасы должны иметь чистую, сухую поверхность без повреждения оболочки, пятен, слипов и наплывов фарша, а также без жировых отеков. Оболочки должны плотно прилегать к фаршу. Фарш на разрезе должен быть равномерно перемешан. Консистенция нежная. Запах и вкус приятные, с ароматом пряностей, в меру соленый [3]. Качественная характеристика вареной колбасы «Диабетическая» высшего сорта представлена в таблице 4.

Таблица 4 –требования к качеству колбасы вареной Диабетической (по ГОСТ 23670-79) [2].

| Показатели

| Колбаса «Диабетическая»

|

| Вид фарша на разрезе

| Фарш однород-ный, тонко измельченный

|

| Форма, размер и вязка батонов

| Батон с тремя перевязками с оставлением отрезка шпагата внизу

|

| Оболочка

| Говяжьи круги и искусственные оболочки.

|

| Массовая доля влаги в готовом продукте, % не более

|

|

| Содержание поваренной соли, % не более

| 1,5-2,2

|

| Содержание нитрита натрия, мг на 100 г продукта, не более

|

|

| Выход готового продукта, % к массе несоленого сырья

|

|

Рецепт колбасы вареной «Диабетической» высшего сорта представлен в таблице5

Таблица 5 – Рецептура изделия

| Наименование сырья

| Количество, кг

на 100кг мяса

|

| Говядина жилованная высшего сорта

|

|

| Телятина высшего сорта

|

|

| Свинина жилованная высшего сорта

|

|

| Яйца куриные

|

|

| Масло

|

|

| Соль поваренная пищевая

| 2,375

|

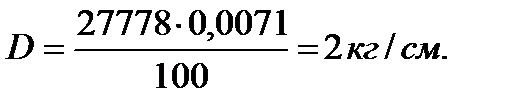

| Нитрит натрия

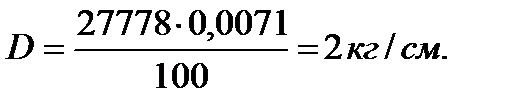

| 0,0071

|

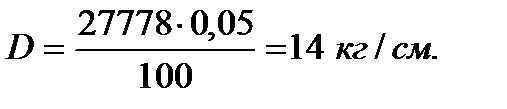

| Орех мускатный

| 0,050

|

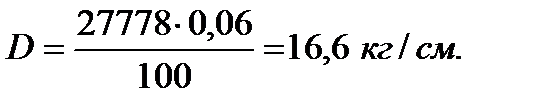

| Перец черный или белый молотый

| 0,060

|

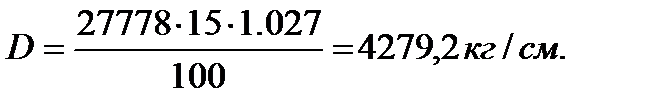

| Молоко коровье пастеризованное с содержанием жира 2,5 и 3,2%

|

|

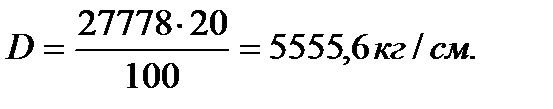

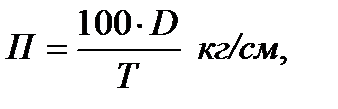

Расчет сырья необходимо вести отдельно для каждого колбасного изделия, исходя из рецептуры его изготовления и выхода готовой продукции. Общее количество основного сырья, потребного для выработки колбасных изделий, определяется по формуле (2.1) [1]:

(2.1)

(2.1)

где В - количество колбасного изделия вырабатываемого в смену, кг;

С - выход готовой продукции к массе сырья, %.

.

.

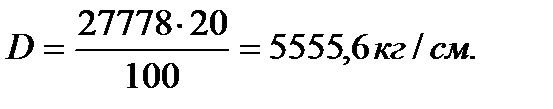

Количество основного сырья по видам определяют по формуле (2.2) [1]:

(2.2)

(2.2)

где К — норма расхода сырья на 100 кг общего количества основного сырья (берется из рецептуры изделия см. таблицу 2.1.1), кг.

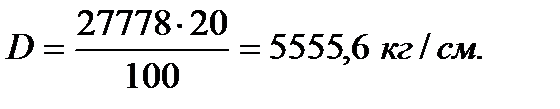

Говядина жилованная высшего сорта:

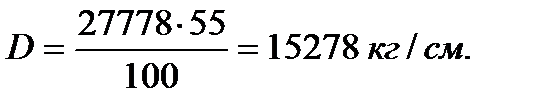

Телятина высшего сорта:

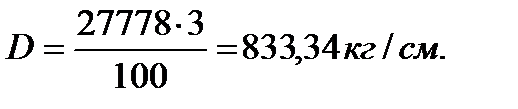

Свинина жилованная полужирная:

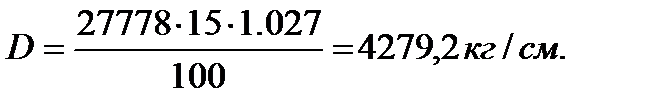

Масла:

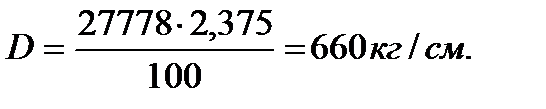

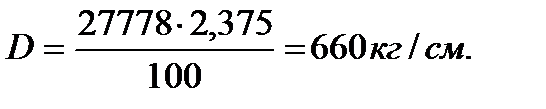

Соль поваренная пищевая:

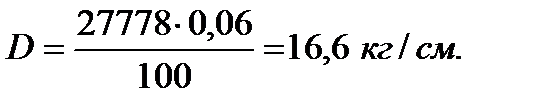

Нитрит натрия:

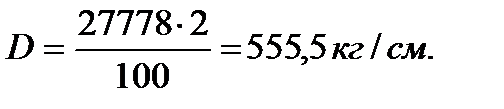

Молоко:

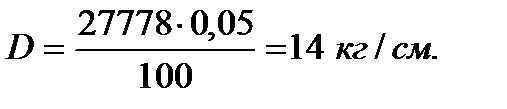

Перец черный или белый молотый:

Кардамон:

Яйца куриные:

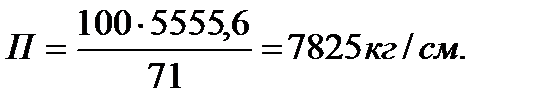

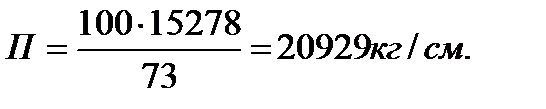

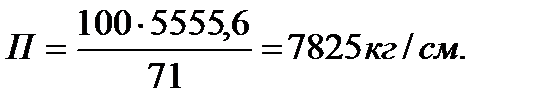

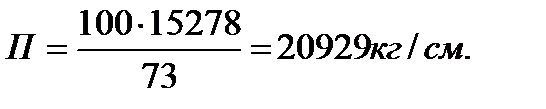

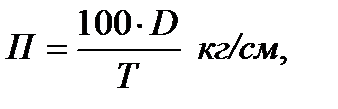

Требуемое количество говядины и свинины на костях для производства колбасных изделий подсчитывается по формуле (2.3) [1].

(2.3)

(2.3)

где D – необходимое количество жилованной говядины и свинины для колбасы, кг;

Т – выход жилованного мяса, % к массе на костях (для говядины – 71%; для свинины – 73%).

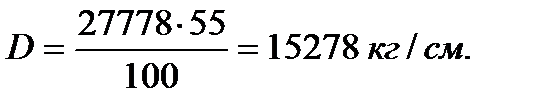

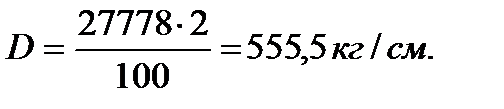

Говядина:

Столько же и телятины на костях.

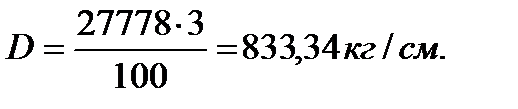

Свинина:

Расчет компонентов для производства колбасы вареной с производительностью цеха 30 тонн в смену и выходом продукта 108% от массы несоленого сырья представлен в таблице 6.

Таблица 6

Результаты расчета сырья

| Наименование сырья

| Значение, кг/см

|

| Выработка колбасы вареной

|

|

| Количество основного сырья

- говядина жилованная высшего сорта

- телятина высшего сорта

- свинина жилованная полужирная

- масло

- соль поваренная пищевая

- нитрит натрия

- молоко

- перец черный или белый молотый

- кориандр

- яйца

|

5555,6

5555,6

833,34

4279,2

16,6

555,5

|

| Итого фарш без воды

| 32749,84

|

| Вода, % 15 [4, стр.5]

| 4912,5

|

| Итого

| 37662,34

|

2.3. Описание производственного процесса

|

Описание производственного процесса

|

Подготовка сырья. Производится прием, зачистка и разделка полутуш. Сырье принимается в полутушах, которые при приемке подлежат обязательному взвешиванию (допуск взвешивания ±0,1%) и осмотру на качество (принимается охлажденное мясо в стадии технологической зрелости - температура в толще мышц равняется 25 - 28°С). При разделке полутуш на отрубы их делят на три части: переднюю, среднюю и заднюю.

Обвалка и жиловка мяса. Обвалка мяса – отделение мягких тканей (мышечной, соединительной, жировой) от костей. Обвалку осуществляют вручную ножом на стандартных конвейерных столах. При жиловке мяса происходит отделение мелких костей, хрящей, грубой соединительной и жировой ткани (у свинины – шпика).

Измельчение мяса. На данной стадии происходит измельчение мясного сырья. При этом говядину и телятину нарезают на куски массой до 1 кг, а свинину

измельчают на волчке на кусочки размером 16-25 мм (шрот).

Посол сырья. Мясо солят из расчета на 100 кг мяса 2,375 кг соли. Посолочное мясо выдерживают при температуре 0-4°С в кусках 48 часов, в виде шрота - 24 часа [2, стр 118].

Вторичное измельчение. После говядину, телятину и свинину измельчают на волчке через решетку с отверстиями диаметром 2-3 мм.

Куттерование и составление колбасного фарша. Вначале измельчают нежирное сырье: говядину высшего сорта, затем телятину высшего сорта, затеем вводят нежирную свинину добавляя воду, затем добавляют нитрит натрия и все остальные ингридиенты в соответствии с рецептурой. Температура готового фарша не должна превышать 8-10 оС [3, стр 119]. Продолжительность

перемешивания 12 мин [3, стр 119].

Наполнение оболочек фаршем. Стадия предусматривает наполнение готовым фаршем натуральных оболочек. Диаметр оболочки составляет 55 мм.

Оболочки заполняются фаршем вакуумным шприцом. Фарш в батоне должен быть плотным без воздушных прослоек и пузырьков. Излишняя плотность набивки может привести к разрыву оболочки в период термообработки вследствие расширения содержимого.

Вязка. Вязку осуществляют в соответствии с качественной характеристикой изделия. При этом содержимое одного края отжимается вовнутрь оболочки шпагатом, который завязывается на ее конце. Делается петля для навешивания батона на палки. На батонах делают товарные отметки с помощью крестообразных перевязок шпагатом вручную. Минимальная длина батонов должна быть не менее 15 см и не более 50см [3, стр 121], свободные концы оболочки и шпагата не должны быть более 2 см, а при товарной отметке - не более 7 см. Наряду с перевязыванием батонов те же рабочие производят штриковку, т.е. прокалывают оболочку там, где скопился воздух под ней вдоль батона специальной металлической штриковкой, имеющей 4 или 5 тонких игл.

Навешивание и осадка колбас. Завязанные батоны навешивают на круглые и гладкие палки так, чтобы они не соприкасались друг с другом. Палки размещают на рамы универсальные, которые перемещают в отделение для осадки. На осадку колбас отводится 2-4 ч при температуре 2-4°С [3, стр 122].

Обжарка. Стадию проводят в специальных универсальных термокамерах с контролем параметров температуры, времени и др. Обработку проводят при температуре 100оС в течение 70 минут [3, стр 122]. По окончанию обжарки температура внутри батона должна быть в пределах 40°С. В процессе завершения этой стадии оболочка поджаривается, уплотняется, становится прозрачной и приобретает светло-коричневый цвет. Фарш приобретает устойчивый цвет и аромат.

Варка. Разрыв между обжаркой и варкой не должен превышать 30 минут. Обжаренные батоны варят в воде при температуре 75-85°С до тех пор, пока температура в центре изделий не достигает 70-72°С. При варке в воде колбасу загружают в воду, нагретую до 85-90°С. Продолжительность варки составляет 80

мин [3, стр 122]. Переваривать колбасы нельзя, так как при этом происходит разрыв оболочки, а фарш становится сухим и рыхлым.

Охлаждение. После варки колбасные изделия направляют на охлаждение. Эта операция необходима потому, что после термообработки в готовых изделиях остается часть микрофлоры, и при достаточно высокой температуре мясопродуктов микроорганизмы начнут активно развиваться. Охлаждение вареных колбасных изделий в оболочке проводят сначала водой в течение 15 мин. [1, стр. 279] Температура воды 15-16°С. Затем колбасы направляют на охлаждение воздухом до температуры в центре батона 15 0С в камеры при температуре 0-8 0С и относительной влажности воздуха 96 %. Продолжение охлаждения 2 ч. [1, стр. 280]

Контроль качества. Все колбасы должны соответствовать стандарту на их приготовление. Батоны вареных колбас должны быть чистыми, сухими, без повреждений оболочки и наплывов фарша. Консистенция колбас упругая, фарш равномерно перемешан. Цвет фарша розовый, окрас равномерный. Вареные колбасы имеют пряный запах, вкус приятный и в меру соленый, без посторонних привкусов. Не допускаются на реализацию колбасы:

- имеющие увлажненную или загрязненную поверхность, слизь и плесень на оболочке;

- с рыхлым разлезающимся фаршем, недовареные с лопнувшей оболочкой;

- с поломанными батонами, концы которых не обрезаны и не обернуты бумагой;

- с наличием на разрезе пустот размером >5 мм, а также серых пятен;

- с наплывами фарша над оболочкой длиной более 3 см или слипами.

Хранение. Охлажденные вареные колбасы хранят в соответствии с санитарными правилами в охлажденном помещении, в подвешанном состоянии при температуре 0-8 оС и относительной влажности воздуха 75-80%. Срок хранения реализации колбасы «Диабетическая» - не более 72 ч.

| Наполнение оболочек фаршем

|

| Измельчение - говядина на куски массой 1 кг, свинина- в виде шрота 16-25 мм

|

| Посол сырья – говядина выдержка 48ч, свинина выдержка 24ч, температура 0-4 С

|

| Вторичное измельчение на куски размером 2-3 мм

|

| Куттерование и составление колбасного фарша

Продолжительность 12 мин, t =8-10 оС.

|

| Навешивание и осадка колбас(tпроцесса=2-4 ч) при температуре 2-4 С.

|

| Обжарка

t=100 0C, tпроцесса=70 мин

|

| Хранение

t=6 ОС, W=75% до 72 ч [1, стр 283]

|

| Варка

t=80-85 ОС, tпроцесса=80 мин

|

| Охлаждение

под душем 10 мин, в камере 1,5 часа при t=8 ОС

|

Рис.2 Технология производства вареной колбасы «Диабетическая» выс. Сорта

Дата добавления: 2015-10-16; просмотров: 73 | Нарушение авторских прав

mybiblioteka.su - 2015-2025 год. (0.053 сек.)

(2.1)

(2.1) .

. (2.2)

(2.2)

(2.3)

(2.3)