|

Читайте также: |

МАШИНЫ ДЛЯ ЗЕМЛЯНЫХ РАБОТ

Методические указания

К курсовому и дипломному проектированию

«Расчет бульдозера»

Для студентов инженерно-строительных специальностей

Алматы 2005

УДК 621. 878 (075.8)

Составители: Бурцев В.В., Кабашев Р.А.,

Дюсенова Г.А.

Методические указания к курсовому и дипломному проектированию «Расчет бульдозера» по дисциплине «Машины для земляных работ» для студентов инженерно-строительных специальностей. - Алматы: Казахский автомобильно-дорожный университет (КАДУ) им. Л.Б.Гончарова, 2005.-31 с.

Методические указания разработаны в соответствии с программой курса «Машины для земляных работ» для студентов инженерно-строительных специальностей и содержат сведения по объему и содержанию проекта, материалы по общему расчету бульдозера, определению нагрузок на оборудование бульдозера и основных технико-экономических показателей его работы.

Библиограф. 9 назв.

Утверждено Методическим советом КАДУ им. Л.Б.Гончарова,

ротокол №_____ от «_ _» __ __ 200 _ г.

Печатается по плану издания Казахского автомобильно-дорожного университета им. Л.Б.Гончарова на 2005-2006 уч. год.

Рецензент:

| Ó Казахского автомобильно-дорожного университета им. Л.Б.Гончарова, 2005 |

1. ОБЪЕМ И СОДЕРЖАНИЕ ПРОЕКТА

Целью курсового проекта является закрепление и практическая апробация знаний, полученных при изучении курса «Машины для земляных работ» приобретение практических навыков расчета и проектирования бульдозерного оборудования на современные гусеничные и колесные тракторы; развитие у студентов творческих способностей при создании сложных инженерных систем.

1.1 Состав проекта

Курсовой проект включает пояснительную записку и графическую часть.

1.2 Объем проекта

Пояснительная записка выполняется в объеме 30-35 листов рукописного или 20 – 25 листов компьютерного текста на стандартной бумаге формата А 4. Графическая часть проекта включает 3-4 листа чертежей и расчетных схем, выполненных на листах ватмана формата А 1.

1.3 Содержание проекта

Пояснительная записка должна содержать введение, обоснование принятого технического решения с указанием выбранного прототипа, общий расчет бульдозера, описание конструкции, расчет прочности и надежности одного из узлов рабочего оборудования, расчет технико-экономических показателей работы агрегата в заданных условиях эксплуатации, список использованной литературы и оглавление. Текстовой материал пояснительной записки обязательно иллюстрируется необходимыми таблицами, рисунками и схемами, выполненными в соответствии с ЕСКД.

Графическая часть проекта должна содержать: лист 1 - расчетные схемы по определению сопротивления грунта копанию, для расчета внешних нагрузок, действующих на элементы рабочего оборудования при различных режимах работы бульдозера, определения координат центра давления, а также для определения устойчивости агрегата (см. приложение); лист 2 - конструктивная проработка одного из основных узлов рабочего оборудования бульдозера или сборочный чертеж рабочего органа; лист 3 - сборочный чертеж одного из гидроцилиндров; лист 4 - деталировка разрабатываемого узла по согласованию с руководителем проекта.

Исходными данными для выполнения курсового проекта являются: модель базового трактора; группа грунта; коэффициент разрыхления грунта Кр; дальность транспортировки грунта S n, угол наклона (подъема) разрабатываемой поверхности Ку; вид выполняемой работы (устройство насыпей, выемок, планировочные работы). Указанные данные приводятся в задании на проектирование, которое прикладывается к пояснительной записке. Технические данные отечественных гусеничных тракторов приведены в табл.1. [10].

Пояснительная записка и графическая часть проекта должны быть выполнены в строгом соответствии с ЕСКД и соответствующими государственными стандартами.

2. ОБЩИЙ РАСЧЕТ БУЛЬДОЗЕРА

2.1 Общие указания

Задачей общего расчета бульдозера является определение всех основных параметров машины и конструктивных решений основных узлов бульдозера.

Общий расчет включает в себя основные расчеты для технического проекта машины. Он должен содержать обоснование и выбор основных параметров бульдозера, габаритов, размеров отвала, массы машины и основных узлов, усилия копания, мощности, статический расчет.

Все расчеты выполняют для определенных условий работы машины. Согласно заданию и результатам анализа патентной и технической литературы в пояснительной записке дается описание проектируемой машины, где обосновываются следующие конструктивные особенности: вид ходового оборудования (гусеничные или колесные); вид рулевого управления; количество ведущих осей; тип трансмиссии базовой машины (ступенчатая, бесступенчатая, механическая, гидромеханическая, гидростатическая, электромеханическая); число передач, наличие реверса; тип отвала и ножа (прямой или криволинейный, с постоянным или регулируемым углом резания, кинематика подъема и опускания отвала); тип привода управления, его состав, конструктивно-кинематическая схема; наличие дополнительных устройств, повышающих производительность и эффективность машины.

Далее определяются параметры бульдозера [7]. Главный параметр - номинальное тяговое усилие Тн, т.е. усилие, развиваемое базовым трактором на плотном грунте с учетом догрузки от силы тяжести навесного оборудования при буксовании не выше 7 % для гусеничных и 20 % для колесных машин на низшей скорости. Это усилие определяется зависимостью:

Т н = R н φсц,

Т н = 0,819 * 0,6 =0,49кН

где Rн - номинальная реакция грунта на движители бульдозера в рабочем состоянии,

Rн = (1,17…1,22) G б,

Rн = 1,17 * 0,7 = 0,819 кН

где G б - сила тяжести базовой машины; φсц - коэффициент сцепления дви -

жителей с грунтом, соответствующий допустимому буксованию движителей,

φсц может принимать следующие значения:

промышленные тракторы;

гусеничные - 0,9;

колесные - 0,6;

сельскохозяйственные тракторы:

гусеничные - 0,62;

колесные - 0,5.

Таблица 1. Основные параметры гусеничных тракторов

| Показатели | Марки тракторов | |||||

| ДТ-75 | Т-100М | Т- 130 | Т-180 | ДЭТ-250 | Т-330 | |

| Марка двигателя | СМД -14 | Д-100 | Д -130 | Д-180 | В-30В | 8ДВТ-330 |

| Мощность двигателя, кВт | ||||||

| Тяговый класс, кН | 15О | 25О | 25О | |||

| Скорость движения, км/ч: вперед | 5,0; 5.58; 6,21; 6,9; 7,67 | 2,36; 3,78; 4,51; 6,45, 10,15. | 3,22;3,4; 4,46; 532 4,48 до 10,65 | 2,86:5,06; 6,9; 9,46; 13,09. | Рабочая 2,3-15; Транспор тная 3,5 – 24,5 | 0-16,4 |

| назад | 3,42-4,28 | 2,79-7,61 | 3,11-6,63 | 3,21-9,19 | То же | 0-13,7 |

| Габариты, мм ширина длина высота | ||||||

| Масса трактора, т | 5,25 | 12,1 | 11,5 | 14,35 | ||

| Марка бульдозера | ДЗ-42А | ДЗ-53 | ДЗ-27 | Д9-35 | ДЗ-34С | ДЗ-59 |

2.2 Определение размеров отвала бульдозера

Длина отвала выбирается из расчета перекрытия поперечного габарита машины (базового трактора). Габариты трактора приведены в табл.1. При внешнем, по отношению к движителю, расположении толкающей рамы отвал должен перекрывать ее ширину не менее чем на 100 мм с каждой стороны.

Основные параметры отвала (рис.1): δ - угол резания; β о - угол опрокидывания; β - задний угол резания; γ - угол наклона; R - радиус кривизны, мм; Н- высота отвала, мм.

Угол резания δвыбирают в зависимости от грунтовых условий. При этом следует учитывать, что увеличение угла резания по сравнению с оптимальным (55°) снижает самозаглубляющее действие отвальной поверхности, облегчает внедрение в прочный грунт, но уменьшает рабочую скорость, повышает энергоемкость процесса резания грунта. Уменьшение угла резания ведет к повышению самозаглубляющего действия, ухудшению внедрения в прочный грунт, но способствует снижению энергоемкости грунта. При работе на кусковых и сыпучих материалах рекомендуется уменьшать углы резания, а на легких связных грунтах - увеличивать.

Угол опрокидывания β о принимается от 30о до 60°.

Козырек предохраняет грунт от пересыпания через отвал. Его высота

Н к может быть принята равной (0,1…0,2) Н.

Задний угол резания β принимается равным от 5° до 7°. Угол наклона γ принимается равным от 70° до 60 °.

Радиус кривизны отвала Rпринимается равным высоте отвала Н. По данным института ВНИИстройдормаш высота отвала для бульдозеров с неповоротным отвалом рекомендуется

Н = 500  – 50Тн ,

– 50Тн ,

Н = 500  – 50*0,49=1106,79-24,5 = 1082,29 мм,

– 50*0,49=1106,79-24,5 = 1082,29 мм,

где Тн берут в килоньютонах. Определяется по тяговой характеристике базового трактора с учетом коэффициента буксования (φб = 0,1...0,2).

Параметры отвала сводятся в табл. 2.

Таблица 2. Основные параметры отвала

| Параметры | Принятые и расчетные данные |

| Высота отвала, мм | 1082,3 |

| Угол резания, град. | |

| Угол наклона отвала, град. | |

| Задний угол, град. | |

| Высота козырька, мм | 0,2 |

Рис. 1 Поперечный профиль отвала бульдозера

2.3 Тяговый расчет бульдозера

В задачу тягового расчета входит определение суммарного сопротивления движению бульдозера в процессе копания в заданных грунтовых условиях и режимах работы.

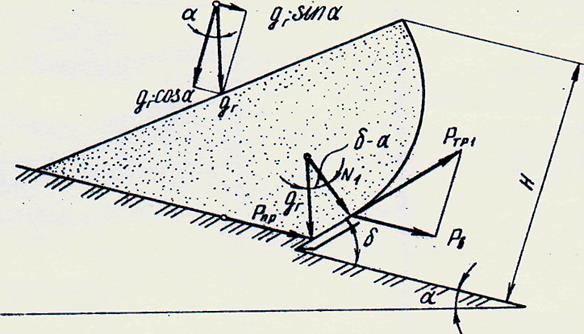

Схема взаимодействия рабочего органа и движителя бульдозера с разрабатываемой средой показана на рис. 2. Уравнение движения агрегата в общем случае имеет вид

d 2 s n

m ——— = ∑ Р i = Р ∑,

d t 2 i = 1

где m - масса агрегата, кг; s - путь, проходимый бульдозером в рассматриваемый период времени, м; t - рассматриваемый отрезок времени, с; Р i - i – й вид сопротивления, действующего на тот или иной элемент конструкции бульдозера, Н.

Рис. 2 Схема сил, действующих на бульдозер в

процессе копания грунта

Согласно схеме (рис. 2) суммарное сопротивление будет

Р∑ = Р р + Р т р ƒ + Р п р +Р б + Р п δ,

Р∑ =

где Р р - сопротивление грунта резанию ножевой системой отвала, Н;

Р т р ƒ - сопротивление силы трения кромки ножа о грунт, Н; Р п р - сопротивление силы трения призмы волочения о поверхность забоя, Н; Р δ - проекция сопротивления трения грунта о лобовую поверхность отвала на направление его движения, Н; Р п δ - сопротивление передвижению движителя базового трактора, Н.

Сопротивление грунта резанию ножевой системой отвала определяется по формуле проф. Н.Г. Домбровского:

Р р = К ƒ F,

Р р = 120*53,2=638,4 Н

где Кƒ - коэффициент удельного сопротивления грунта резанию, Н/см2. (принимается по справочнику [10]); F - площадь поперечного сечения вырезаемой стружки, см 2.

Сопротивление силы трения кромки ножа о грунт

Р тр ƒ = μ Р Z,

Р тр ƒ = 0,4*6,384=2,5536кН

где μ - коэффициент трения стали о грунт (для песчаных и супесчаных грунтов μ = 0,4…0,5; для суглинков и глин μ = 0,3…0, 4); Р Z - нормальная составляющая сопротивления грунта резанию ножевой системой отвала, Р Z = (0,1…0,2) Рρ.

Сопротивление силы трения призмы волочения о поверхность забоя определяется следующей зависимостью:

Рп р = μ ƒ g г соѕ α,

Рп р = 0,7*63,45 * cos70 = 2.665 кН

где μ ƒ - коэффициент трения грунта о грунт (для песка, гравия, растительного слоя μ ƒ = 0,7 – 0,75; для сухой глины, мергеля μ ƒ = 0,7 – 0,75);

g г - сила тяжести призмы волочения грунта, Н; α – угол наклона забоя к горизонту, град.

Сила тяжести грунта (вес) призмы волочения может быть рассчитана по формуле g г = q п р γ г g,

g г

где γ г – объемная масса грунта, кг/ м3; g – ускорение свободного падения

м / с2; q пр - объем призмы волочения, м 3.

Объем призмы волочения приближенно может быть определен по формуле q п р = В Н 2 / 2 К,

где К – коэффициент, зависящий от соотношения Н / В. Его значение принимается по табл. 3.

Таблица 3

| Н/В | К | |

| для несвязных грунтов | для связных грунтов | |

| 0,15 | 1,10 | 0,70 |

| 0,30 | 1,15 | 0,80 |

| 0,35 | 1,20 | 0,85 |

| 0,40 | 1,30 | 0,90 |

| 0,45 | 1,50 | 0,95 |

Проекция сопротивления трения грунта о лобовую поверхность отвала на направление его движения определяется в соответствии с расчетной схемой (рис.3).

Рис. 3 Схема к определению проекции сопротивления

трения грунта о лобовую поверхность отвала

Физическая сущность этого сопротивления состоит в ротации грунта перед отвалом, возникающей в результате подъема вырезаемого слоя грунта по лобовой поверхности, а также действия силы трения призмы волочения о поверхность забоя. В результате действия указанных факторов на лобовой поверхности отвала появляются силы трения, равнодействующая которых Ртр 2 с достаточной степенью точности определяется выражением

Ртр 2 = μ (N 1 + N 2),

где N 1 - нормальная к плоскости передней грани ножа составляющая силы тяжести призмы волочения; N 1 = g г С 0ѕ (δ - α), Н; N 2 - нормальная к той же плоскости составляющая сопротивления силы трения призмы волочения о поверхность забоя; Н; N 2 = Р п р ѕin δ, Н.

С учетом отмеченного и развернутого значения Р п р

Р b = Р т р2 С 0ѕ δ = g г С 0ѕ δ [С 0ѕ (δ - α) + μ 1 С 0ѕ α ѕin δ].

Сопротивление передвижению движителя базового трактора определяется по формуле

Рn б = (G т + g б ) (ƒ С 0ѕ α + ѕin δ),

где ƒ - коэффициент сопротивления передвижению бульдозера (принимают для гусеничного движителя ƒ = 0,1…0,12; для колесного - ƒ = 0,06…0,08); g б – вес бульдозерного оборудования, Н.

Для нормальной работы бульдозера в режиме копания грунта необходимо соблюдение условия

Тб ≥ Р ∑,

где Тб - тяговое усилие бульдозера, Н.

Тб = (G т + g б ) К д φ сц,

где К д - коэффициент динамичности, принимаемый для нормальных условий работы равным 1,5; φ сц - коэффициент сцепления движителя с грунтом, значение которого принимается по данным подразд. 2.1.

После проведения расчета тягового баланса осуществляют расчет баланса мощности агрегата.

Потребная мощность силовой установки базового трактора

Р ∑ υ к

N = ————,

η т

где υ к - скорость движения трактора в процессе копания грунта; υ к = 0,6…0,8 м / с; η т - КПД трансмиссии трактора; η т = 0,8…0,85.

Для обеспечения нормального режима работы агрегата необходимо,

чтобы соблюдалось неравенство

N е ≥ N,

где N е - эффективная мощность силовой установки трактора, приводимая в его технической характеристике.

2.4 Статический расчет бульдозера

В задачу статического расчета бульдозера входит определение отклонения точки приложения результирующих сил, действующих на движитель, от середины опорной базы агрегата, максимального давления на границах опорного контура движителя и коэффициента устойчивости при различных режимах работы.

Положение центра давления определяем для трех положений бульдозера: I - на горизонтальной площадке с поднятым отвалом; 2 - на горизонтальной площадке в процессе отделения от массива стружки оптимальной толщины при максимально возможном объеме грунта перед отвалом; 3 - во время движения в горизонтальной траншее с перемещением максимально допустимого объема грунта без резания.

Отклонение центра давления от середины опорной поверхности для обеспечения устойчивости машины и равномерности износа деталей движителя не должно превышать 1/6 ее длины.

Необходимо определить максимальное статическое давление на передней и задней опорных кромках гусениц или на переднем и заднем колесах при следующих положениях бульдозера: с поднятым отвалом на предельном уклоне или подъеме (не менее 20 %); в процессе резания грунта при движении под наибольший допустимый уклон с максимально возможным объемом призмы волочения перед отвалом; при движении в траншее на наибольший допустимый подъем (не менее 15°) с максимальным объемом грунта; в процессе резания грунта на горизонтальной поверхности, максимальной загрузке при подъеме и опускании отвала.

Во всех случаях смещение центра давления не должно приводить к отрыву от грунта передней или задней кромок гусениц или соответствующих колес машины.

Смещение центра давления по условиям статики в соответствии со схемой, показанной на рис. 4, определяется уравнением

Х = (G б ℓ 1 + R Z ℓ 2 – R х h R) / N,

где G б - эксплуатационный вес бульдозера; G б = G г + q б1, Н; RZ и R х - соответственно нормальная и касательная составляющие сопротивления грунта копанию отвалом бульдозера, Н;N - суммарная опорная реакция грунта; ℓ 1, ℓ 2 , h R - плечи сил, м.

а

б

Рис. 4 Схемы для определения центра давления

При определении центра давления тяговое усилие Т и касательную составляющую R х принимают

Т = R х = К т Т н б,

где Кт - коэффициент использования тягового усилия; К т = 0,8;

Т н б = G б φсц , Н.

Вертикальная составляющая RZ может быть определена по зависимости

RZ = R х tq γ,

где γ - угол наклона равнодействующей сопротивления грунта копанию R к горизонту, град. (при копании грунта плотной структуры γ = 17° [3], при копании грунта в разрыхленном состоянии и перемещении его в траншее

γ = 0).

Расстояние от режущей кромки отвала до точки приложения равнодей-

ствующей силы R определяется по эмпирическим зависимостям: для

грунта плотной структуры h R = 0,17 Н; для рыхлых грунтов и перемещения их в траншее h R = 0,27 Н, где Н - высота отвала без козырька.

Линейные параметры ℓ 1 и ℓ 2 принимаются конструктивно по ранее выполненной масштабной схеме бульдозера (см. приложение)..

Общая устойчивость бульдозера проверяется для двух случаев: упор отвала в препятствие (рис. 5, а); подъем отвала (рис. 5,6). Проверка осуществляется по условию неопрокидывания вокруг заднего О1 или переднего О2 ребра. Коэффициент устойчивости должен быть не менее 1,5. Относительно точки О1 на бульдозер действуют удерживающие моменты, направленные против часовой стрелки, а опрокидывающие - по часовой стрелке. Относительно точки О2 действуют удерживающие моменты, направленные по часовой стрелке, а опрокидывающие - против часовой стрелки.

При расчете общей устойчивости учитываются следующие внешние силы: R 0 - вертикальная реакция грунта, действующая на кромку отвала при вывешивании задней или передней части трактора; R х - касательная составляющая сопротивления грунта копанию; R 01, R 0 2 - вертикальные реакции грунта на заднем и переднем ребрах опрокидывания трактора; Fс ц - сила сцепления движителя с грунтом; G т - сила тяжести (вес) трактора.

Внутренними силами для системы "трактор - бульдозерное оборудование" являются: s - усилие, развиваемое гидроцилиндрами управления отвалом; N ц, Р ц - вертикальная и горизонтальная реакции в цапфах крепления толкающих брусьев.

Усилия R 0, R х и s можно считать пересекающимися в точке 0, поэтому относительно нее в вертикально-продольной плоскости момента не создают. Кроме того, поскольку толкающие брусья расположены под

а

б

Рис. 5 Схемы для определения устойчивости бульдозера:

а - при вывешивании передней части; б - при вывешивании задней части

небольшим углом к горизонту, с достаточным приближением можно считать, что R х = 2 Р ц. Тогда для первого случая (рис. 5, а)

G т ℓ 1 G т ℓ 1

К уст = ——————— = ———————.

2 s ℓ 2 + R х r 2 s ℓ 2 + 2 Рц r

Для второго случая (рис. 5, б)

G т ℓ 1 G т ℓ 1

К уст = ——————— = ————————,

2 s ℓ 2 + 2 Рц r 2 s ℓ 2 + R х r

где ℓ 1, ℓ 2 и r – соответственно плечи сил G т , s и Рц.

На основе проведенных расчетов необходимо сделать вывод о работоспособности машины по условиям общей устойчивости.

3. ОПРЕДЕЛЕНИЕ НАГРУЗОК НА ОБОРУДОВАНИЕ БУЛЬДОЗЕРА

Необходимо определить ударную нагрузку на рабочее оборудование бульдозера при встрече отвала с препятствием.

Расчетное положение: внезапный упор отвала средней точкой в непреодолимое препятствие на горизонтальном участке в процессе резания грунта при номинальной скорости, соответствующей первой передаче, и запертом положении механизма подъема отвала, когда режущая кромка ножа заглублена на толщину срезаемого слоя грунта. На отвал действует только горизонтальное усилие, определяемое по формуле

Р рас = Р с т + Р д,

где Р д - динамическая нагрузка, возникающая при внезапном стопорении машины, Н; Р с т - нагрузка по избыточной силе тяги по сцеплению;

Р с т = φ с ц. mах (G т + q б),

где φ с ц. mах - наибольшее значение коэффициента сцепления гусениц (колес) с грунтом, зависящее от состояния поверхности и рода грунта, состояния протектора на шипах или грунтозацепах гусениц (принимается по справочным данным [10]).

Составляющие реакции в шарнирах крепления отвала, а также реакции s на штоках гидроцилиндров управления (рис. 6, в) определяются из условия равновесия рабочего оборудования.

Рассматривая рычажно-шарнирную систему в вертикальной плоскости, из условия равенства нулю суммы моментов сил относительно точки О (Σ М0 = 0) определяем усилия на штоках поршней:

Р рас r р + q б r б

S = —————————,

2 r s

где q б - сила тяжести всего навесного оборудования бульдозера, Н (принимается по справочнику); r р , r б и rs - плечи соответствующих сил относительно точки О, Н (принимаются конструктивно). Из условия Σ Х=0 определяем

Р рас С 0ѕ α - q б ѕin α + 2 s С 0ѕ γ

R х = ——————————————————.

Из условия Σ Z = 0 определяем

Р рас ѕin α + q б С 0ѕ α - 2 s ѕin γ

R Z = ——————————————————.

Рис. 6 Схема для определения усилий на элементы конструкций бульдозера

Усилие в подкосе R п находим из условия равенства нулю суммы моментов сил относительно точки А (шарнирного сочленения отвала с толкающими брусьями):

Р рас r 'р + q о r'о

R n = —————————,

2 r'п

где q о - сила тяжести отвала (без толкателей), Н; r 'р , r'о и r'п - плечи

соответствующих сил относительно точки А, м.

Из условия Σ Х = 0 и Σ Z = 0 могут быть определены составляющие реакции в точке А: R A Z и R A х.

Рассматривая рамную конструкцию, принимаем в первом приближении, что через кронштейны 2 толкающего бруса I (рис. 6, б) на последний передается половина составляющей усилия 0,5 s С 0ѕ γ, а другая половина через шарниры (В1 и В2) передается непосредственно на отвал.

Составляющей q о ѕin α силы тяжести отвала из-за ее незначительности пренебрегаем. На рис. 7 представлены схемы рамных конструкций отвала с толкающими брусьями. Так как действия сил независимы, а рамы П - образной конструкции шарнирно закреплены, определим реакции и моменты

Составляющей q о ѕin α силы тяжести отвала из-за ее незначительности пренебрегаем. На рис. 7 представлены схемы рамных конструкций отвала с толкающими брусьями. Так как действия сил независимы, а рамы П - образной конструкции шарнирно закреплены, определим реакции и моменты

Рис. 7 Определение нагрузок на оборудование бульдозера при различных нагружениях отвала

под влиянием:

1) Симметрично приложенной нагрузки (рис. 7 а)

Р рас С 0ѕ α;

Р рас С 0ѕ α

R' 1 х = R' 2 х = ——————.

Моменты в углах рамы

Р рас С 0ѕ α 3

М 'q = М ' с = ——————. ——————,

4 2 (2 К + 3)

где К - коэффициент, зависящий от параметров рамы;

J L ℓ

К = ————,

J ℓ L

где J L, J ℓ - моменты инерции соответственно сечений отвала и толкающего бруса, которые определяются обычным методами.

Момент сечения по линии действия силы

Р рас С 0ѕ α L

М ' р = ———————— + М 'q.

Поперечные реакции

М 'q

R' 1 у = - R' 2 у = ———;

ℓ

2) Асимметричного приложения нагрузки (рис. 7. б)

0,5 s С 0ѕ γ;

0,5 s С 0ѕ γb (L - b) 3

М ''q = М ''с = — ——————————— —————. L2 (2 К + 3)

Момент по линии действия силы

0,5 s С 0ѕ γ(L - b)

М '' р = ——————————— + М ''q.

L

Продольные и поперечные реакции

0,5 s С 0ѕ γ(L - b)

R' '1 х = ———————————;

L

0,5 s С 0ѕ γb

R' ' 2 х = ————————;

L

М ''q

R' '1 у = - R' ' 2 у = ————;

ℓ

3) Действия момента М s = 0,5 s С 0ѕ γb (рис. 7, в).

Значения моментов в углах рамы определяются по формулам:

ℓ 21 3

М '''q = - М s [ 1 + К (1 - ———) ] ————— + М s;

ℓ 2 2 (2 К + 3)

ℓ 21 3

М ''' с = - М s [ 1 + К (1 - ———) ] —————;

ℓ 22 (2 К + 3)

М ''' с

R''' 1 у = R'''2 у = ———.

ℓ

Продольные реакции будут иметь те же значения, что и на схеме (рис. 7, б); в правом шарнире R' ' 2 х, а в левом шарнире R' '1 х.

Зная расчетное усилие и действующие на элементы отвала в любом сечении силы и моменты как в вертикальной плоскости, так и в плоскости рамы, определяем результирующие напряжения в опасных сечениях этих элементов, которые не должны быть выше допускаемых напряжений для принятого металла.

4. ОПРЕДЕЛЕНИЕ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ

РАБОТЫ БУЛЬДОЗЕРОВ

Технический уровень проектирования бульдозеров определяется прежде всего технико-экономическими показателями их работы. Среди наиболее важных показателей, определяющих потребительские качества этих агрегатов, являются производительность и себестоимость единицы разрабатываемого грунта. Их определение является заключительной стадией выполнения курсового проекта и требует знаний по основным вопросам экономики создания и эксплуатации строительной и дорожной техники.

4.1 Определение производительности бульдозеров

Часовая эксплуатационная производительность бульдозеров

П э = П т К т ,

где П т - часовая техническая производительность, м3 / ч;

К т - коэффициент перехода от технической производительности к эксплуатационной (принимается равным 0,6).

Техническая производительность бульдозеров при копании и транспортировке грунта определяется по формуле [1]:

П т = 3600 V К у К с К к / Т ц ,

где V - объем призмы волочения, накапливающейся перед отвалом в процессе копания и транспортирования грунта, м3 ; К у - коэффициент, учитывающий влияние уклона местности на производительность (его значение приведено в табл. 4); К с - коэффициент сохранения грунта в процессе его транспортировки (его значение определяют по формуле: К с = 1 – 0,005 S n;

S n – расстояние, на которое транспортируется призма грунта, м); К к - коэффициент, учитывающий квалификацию оператора; Т ц - продолжительность одного рабочего цикла.

Объем призмы волочения определяется из предположения, что ее форма представляет трехгранную призму, передняя грань которой наклонена к горизонту под углом естественного откоса φо. В этом случае ее объем

V ≈ В Но2 / (2 Кр tg φо),

где В- ширина отвала, м; Н - высота отвала, м; Кр - коэффициент разрыхления грунта; Кр= 1,0...1,35 (значение φо принимается по справочнику [10]).

Таблица 4. Значения коэффициента К у, учитывающего влияние

уклона (подъема) местности на производительность бульдозеров

| Уклон (подъем), % | К у |

| Подъем: 0...5 5...10 10.1.5 | I…0,67 0,67...0,5 0,5...0,4 |

| Уклон: 0...5 5...10 10.. 15 15...20 | 1,0...I.33 : 1,33.. 1,94 1,94...2,25 2,25...2,68 |

Продолжительность одного рабочего цикла

3,6 S р 3,6 S х

Тц = ———— + ———— + t о + 2 t п ,

υ р υ х

где S р и S х - длина рабочего и холостого ходов, м;υ р и υ х - средние скорости рабочего и холостого ходов, км/ч; t о - суммарное время остановок трактора для переключения передач и маневра отвалом (табл.5); t п - время на разворот бульдозера в конце участка (при продольно-поворотном способе работы t п ≈ 10 с).

Таблица 5. Затраты времени на остановку трактора для переключения

передач и маневра отвалом

| Вид трансмиссии | t о , с |

| С механической трансмиссией и реверсом С гидромеханической трансмиссией при наличии быстродействующего реверса | 6...10 |

Среднюю скорость рабочего хода υ р для гусеничных бульдозеров обычно принимают равной 2,5...3 км/ч, а холостого υ х - 9...10 км/ч. Более точные значения этих параметров принимаются по технической характеристике базового трактора.

4.2. Определение себестоимости единицы разрабатываемого грунта

Себестоимость единицы разрабатываемого грунта - один из наиболее важных показателей, определяющих эффективность работы землеройно-транспортных машин вообще и бульдозеров в частности.

Себестоимость разработки I м3 грунта

С м.см

С = ————,

П э

где С м.см - себестоимость машино-смены, тенге; П э - сменная эксплуатационная производительность (см. подразд. 4.1), м 3.

Себестоимость машино-смены определяется через себестоимость машино-часа:

С м.см = С м.ч Т см ,

где С м.см - длительность одной смены, ч; С м.ч - себестоимость машино-часа.

Планово-расчетная себестоимость машино-часа определяется по следующей формуле [9]:

См.ч = М А / Т чд β + (М д + Тр) / Тч + Р + В + Э + С + З,

где М - расчетная стоимость машины, тенге.; А - амортизационные отчисления, %; Р - затраты на техническое обслуживание и текущий ремонт, тенге; В - затраты на замену и ремонт сменной оснастки, тенге; Э - затраты на энергоматериалы, тенге; С- затраты на смазочные материалы, тенге; З - заработная плата машиниста, руб.; Т чд - число дней работы машины в году; β - число смен работы машины в течение суток; М д, - стоимость одного монтажа и демонтажа, тенге; Т р - стоимость транспортирования машины на данный объект с прежнего места работы, тенге; Т ч - число часов работы машины на данном объекте.

Значения параметров, входящих в приведенную формулу, могут быть приняты из [10, стр. 467-484].

Приложение

Расчетные схемы по определению основных параметров бульдозеров (компоновка листа "Расчетные схемы")

Перечень расчетных схем, помещенных на листе

"Расчетные схемы":

а - схема к определению сопротивления грунта копанию при максимальных

толщине вырезаемой стружки и объеме призмы волочения;

б - схема к определению сопротивления грунта копанию при работе бульдо-

зера на подъеме;

в - схема к определению положения центра давления бульдозера в транспорт-

ртном положении;

г - схема к определению положения центра давления бульдозера при копании

грунта на горизонтальной площадке;

д - схема к определению центра давления бульдозера при транспортировке в траншее максимальной призмы волочения грунта;

е - схема к определению максимальных нагрузок на элементы рабочего оборудования бульдозера при внезапном упоре в непреодолимое препятствие средней точкой отвала;

ж - схема к определению нагрузок на элементы рабочего оборудования буль-

дозера при максимальном объеме призмы волочения и вывешивании ма- шины на средней точке отвала;

а - схема к определению нагрузок на элементы рабочего оборудования буль -

дозера при максимальном объеме призмы волочения и вывешивании зад- ней части трактора;

и - схема к определению поперечной устойчивости бульдозера.

Примечание: расчетные схемы вычерчиваются в произвольном, но удобном для работы масштабе и дополняются необходимыми векторами сил с указанием буквенных или цифровых координат мест их приложения.

Библиографический список

1.Баловнев В.И., Хмара Л.А. Интенсификация земляных работ в дорожном строительстве. – М.: Транспорт, 1983.- 183 с.

2. Баловнев В.И., Хмара Л.А. Повышение производительности машин для земляных работ. – К.: Будивэльнык, 1988. - 152 с.

3. Бульдозеры и рыхлители /Б.З. Захарчук, В.Д.Телушкин, Г.А. Шлойдо, А.А. Яркин. – М.: Машиностроение, 1987. - 240 с.

4. Гальперин М.И., Домбровский Н.Г. Строительные машины.- М.: Высш. шк., 1988. - 344 с.

5. Дорожные машины. Теория, конструкция и расчет. Под общ. ред.

Н.Я. Хархуты. – Л.: Машиностроение, 1976. – 472 с.

6. Домбровский Н.Г., Картвелишвили ЮЛ., Гальперин М.И. Строительные машины.- М.:Машиностроение, 1976. - 391 с.

7. Машины для земляных работ / Ю.А. Ветров, А,А. Кархов, А.С. Кондра, В.П. Станевский. - К.: Выща школа, 1981. - 383 с.

8. Плешков Д.И., Хейфец М.И., Яркин А.А. Бульдозеры, скреперы, грейдеры. – М.: Высшая школа, 1980. - 271 с.

9. Рейш А.К., Борисов С.М и др. Машины для земляных работ.- М.: Стройиздат, 1981. - 352 с.

10. Строительные машины. Справочник в 2 томах. Под ред. Э.Н. Кузина– М.: Машиностроение, Т. I, 1991. - 496 с.

Содержание

1. Объем и содержание проекта ……………………………………….. 3

1.1 Состав проекта …………………………………………………… 3

1.2 Объем проекта ……………………………………………………. 3

1.3 Содержание проекта …………………………………………….. 3

2. Общий расчет бульдозера …………………………………………... 4

2.1 Общие указания …………………………………………………. 4

2.2 Определение размеров отвала бульдозера ……………………. 6

2.3 Тяговый расчет бульдозера …………………………………….. 7

2.4 Статический расчет бульдозера ……………………………….. 11

3. Определение нагрузок на оборудование бульдозера …………….. 15

4. Определение технико-экономических показателей

работы бульдозера …………………………………………………. 19

4.1 Определение производительности бульдозера ………………….. 19

4.2 Определение себестоимости единицы

разрабатываемого грунта …………………………………………. 21

Библиографический список ……………………………………….. 25

Дата добавления: 2015-10-21; просмотров: 236 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Совершенствование технологии мясных продуктов с использованием бактериальных стартовых культур | | | Профессиональные ведущие, Дед Мороз, очаровательная Снегурочка, зажигательная дискотека и еще очень много-много сюрпризов! |