Читайте также:

|

Цель практической работы: автоматизация проектирования токарной ТО на базе групповой обработки.

Работа состоит из этапов: группирование деталей и формирование комплексной детали; разработка групповой ТО; создание программного обеспечения САПР ТО; автоматизированное проектирование индивидуальной токарной ТО на конкретную деталь; корректировка ТО по размерам детали; ручное уточнение типоразмеров приспособлений и инструментов; ручное определение режимов резания и норм времени.

Таблица 2.

Разработка групповой токарной операции

| Эскизы деталей | Переходы | Комплексная деталь | ||||||||

| Подрезать торец 1 | Точить поверхность 2 | Точить поверхность 3 | Сверлить отверстие 4 | Сверлить отверстие 5 | Расточить конус 6 | Точить поверхность 7 | Точить фаску 8 | Отрезать 9 | ||

|

| |||||||||

| ||||||||||

| ||||||||||

|

Студенту выдается эскиз детали типа «тело вращения» (рис. 3).

Этап 1. Группирование деталей и формирование комплексной детали:

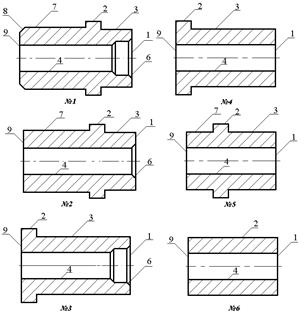

· разрабатываются эскизы еще 5 деталей, которые вместе с заданной деталью образуют однотипную группу (рис. 4);

· формируется эскиз комплексной детали, и нумеруются обрабатываемые поверхности (рис. 5);

· наносятся номера поверхностей на эскизы всех деталей группы (рис. 6);

Рис. 3. Эскиз детали.

Рис. 4. Группа деталей.

Рис. 5. Комплексная деталь.

Рис. 6. Группа деталей с нанесенными номерами поверхностей.

· на эскиз комплексной детали наносятся основные размеры и технологические требования к обработке в виде буквенно-цифровых обозначений (рис. 7);

Рис. 7. Эскиз комплексной детали с размерами и требованиями к обработке

· фактические значения основных размеров и технологических требований заносятся в таблицу 3;

Таблица 3.

Параметры поверхностей

| Параметр и обозначение на эскизе | Значение | Ед. изм. |

| Наружный диаметр(максимальный) D | мм | |

| Наружный диаметр D1 | мм | |

| Наружный диаметр D2 | мм | |

| Внутренний диаметр (минимальный) d | мм | |

| Внутренний диаметр d1 | мм | |

| Длина детали L | мм | |

| Длина L1 | мм | |

| Длина L2 | мм | |

| Длина l | мм | |

| Шероховатость Ra1 | 12,5 | мкм |

| Шероховатость Ra2 | 1,6 | мкм |

| Шероховатость Ra3 | 3,2 | мкм |

| Шероховатость Ra4 | 1,6 | мкм |

| Длина фаски F | мм | |

| Длина фаски f | 1,5 | мм |

· выполняются чертежи деталей группы и комплексной детали в среде любой CAD – системы (AutoCAD, Компас и т.п.) и распечатываются.

Этап 2. Разработка групповой токарной ТО:

| Установить, закрепить заготовку. |

| Подрезать торец 1. |

| Точить поверхность 2. |

| Центровать торец под сверление, сверлить и зенкеровать отверстие 4. |

| Сверлить отверстие 5. |

| Точить фаску 6. |

| Точить поверхность 3. |

| Отрезать заготовку. |

| Переустановить, закрепить заготовку. |

| Подрезать торец 9. |

| Точить поверхность 7. |

| Точить фаску 8. |

Этап 3. Создание программного обеспечения (ПО) САПР в среде электронных таблиц EXCEL:

· на листе 1 заполнить таблицу 3, перенести на лист эскиз комплексной детали (рис. 8);

Рис. 8. Лист ПО САПР, заполненный данными об обрабатываемой детали

· из таблицы 3 данные с помощью команды «=» копируются в таблицу 4 для удобства дальнейшей работы;

· на этом же листе, в таблице 5, пишутся типовые формулировки технологических переходов. Размеры и другие данные также копируются с помощью команды «=» из таблицы 3;

Таблица 4

| Поверхность: обозначения геометрических параметров и требований к обработке | Параметры | |||

| Диаметр | Длина | Шер-ть | Обр-ка | |

| №1(торец): D1,Ra1 | 12,5 | |||

| №2(наружная цилиндрическая поверхность): D, L1, Ra1 | 12,5 | |||

| №3(наружная цилиндрическая поверхность): D1, L2, Ra2 | 1,6 | е8 | ||

| №4(сквозное центральное цилиндрическое отверстие): d, Ra4 | 1,6 | Н7 | ||

| №5(глухое центральное цилиндрическое отверстие): d1, l, Ra1 | 12,5 | |||

| №6(фаска внутренняя): d1, f, Ra1 | 1,5 | 12,5 | ||

| №7(наружная цилиндрическая поверхность): D2, L, Ra1 | 12,5 | |||

| №8(фаска наружная): F | 12,5 | |||

| №9(торец): D2, L, Ra3 | 12,5 |

Таблица 5

| Технологические переходы | Номер поверх-ности | ||||

| Установить, закрепить заготовку | |||||

| Подрезать торец D= | |||||

| Точить поверхность D= | |||||

| Центровать торец под сверление, сверлить и зенкеровать отверстие D= | Н7 | под развертывание | |||

| Сверлить D= | на глубину | ||||

| Точить фаску | 1,5 | x 45 | на D= | ||

| Точить поверхность D= | е8 | под шлифование | |||

| Отрезать заготовку | в размер | 40,5 | |||

| Переустановить, закрепить заготовку | |||||

| Подрезать второй торец | в размер | ||||

| Точить поверхность D= | на длину | ||||

| Точить фаску | x 45 | на D= |

· все ячейки в таблице 5 преобразовываются в текстовый или общий формат. С помощью команды «Сцепить» создается таблица 6 полных текстовых формулировок технологических переходов (рис. 9);

Рис. 9. Создание таблицы 6 с помощью команды «Сцепить»

· на листе 2 составляется табличная форма (табл. 7) описания деталей по рис. 6, где код «1» означает, что данная поверхность в детали присутствует, код «0» - отсутствует;

Таблица 6

| Технологические переходы |

| Установить, закрепить заготовку |

| Подрезать торец D=34 |

| Точить поверхность D=34 |

| Центровать торец под сверление, сверлить и зенкеровать отверстие D=16Н7 под развертывание |

| Сверлить D= 20 на глубину 20 |

| Точить фаску 1,5 x 45 на D=20 |

| Точить поверхность D=28е8 под шлифование |

| Отрезать заготовку в размер 40,5 |

| Переустановить, закрепить заготовку |

| Подрезать второй торец в размер 40 |

| Точить поверхность D=28 на длину 5 |

| Точить фаску 1 x 45 на D=28 |

· на лист 3 и 4 программного обеспечения переносятся листы операционной карты. С помощью логических функций («мастер функций – функции логические – если») и таблиц 6 и 7 заполняется операционная технологическая карта по рабочей строке (см. рис. 10 и 11).

Таблица 7.

| Номер поверхности | |||||||||

| Номер детали | |||||||||

| Рабочая строка | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

| Комплексная |

Рис 10. Заполненный титульный лист операционной карты

Ссылки производятся на рабочую строку, где для отладки ПО занесены коды комплексной детали. Например, выражение «если код поверхности равен 1, то ввести в операционную карту значение перехода, а иначе пробел» может быть записано так: =ЕСЛИ(E4=1;AG21;’ ’), где E4 – ссылка на ячейку в таблице 7, AG21 – ссылка на текст технологического перехода в таблице 6. Операционная карта на обработку комплексной детали распечатывается.

Рис 11. Заполненный лист операционной карты

Этап 4. Автоматизированное проектирование индивидуальной токарной ТО на конкретную деталь, корректировка ТО по размерам конкретной детали:

· в строку «рабочая» заносится код конкретной детали из группы, например 3 детали;

· меняются размеры в таблице 3;

· тестирование ПО: программное обеспечение должно откорректировать состав переходов типовой ТО под данную деталь.

Этап 5. Подобрать с помощью справочно-технической литературы приспособления и режущий инструмент для токарной обработки конкретной детали, и заполнить соответствующие графы в технологической карте.

Этап 6. Определить с помощью нормативно-справочной документации или рассчитать режимы резания и нормы времени, и заполнить соответствующие графы в технологической карте. Карту ТО распечатать.

На этом практическая работа считается выполненной.

Дата добавления: 2015-10-13; просмотров: 126 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| КЛАССИФИКАЦИЯ И КОДИРОВАНИЕ ИСХОДНОЙ ИНФОРМАЦИИ | | | ФОРМА ОТЧЕТА |