Читайте также:

|

Додатки………………………………………………………………...…………34

ВСТУП

Сучасне промислове виробництво неможливе без автоматизації. Широта автоматизації управління різними процесами на тому чи іншому підприємстві або об'єкті характеризує загальний рівень і культуру виробництва на даному підприємстві, або ж рівень і досконалість даного технічного об'єкта. Передові галузі промисловості та енергетики немислимі без широкої і повної автоматизації управління. Полегшуючи працю людини, підвищуючи культуру людської праці у всіх її видах, усуваючи відмінності між фізичною та розумовою працею. Автоматизація в той же час в сотні разів підвищує продуктивність праці, дозволяє повніше задовольняти різноманітні потреби людини. Автоматизація робить практично здійсненним цілий ряд таких виробництв і нових видів технологій, які без неї були б неможливі.

При автоматизації котельної автоматизуються всі основні і допоміжні технологічні процеси. Це веде до звільнення обслуговуючого персоналу від необхідності регулювати ці процеси вручну. Впровадження спеціальних автоматичних пристроїв сприяє безаварійної роботи устаткування, виключає випадки травматизму, попереджає забруднення атмосферного повітря. В останні роки все більша увага приділяється питанням комплексної автоматизації промислових котелень. І це не випадково в енергетиці спалюється понад 50% всього палива, що добувається в країні. Враховуючи, що автоматизація процесів горіння дає до 10% економії палива, стає зрозумілим підвищений інтерес до комплексної автоматизації котелень.

Управління і регулювання контурів котлової води, кожного із котлів виконує контролер типу Vitotronic 100GC1B. Функцію зв’язку між теплогенераторами,управління каскадів котлів,підтримання заданої температури теплоносія на виході до споживача залежності від температури зовнішнього повітря, а також управління циркуляційними та мережними насосами виконує контролер типу Vitotronic із всіма необхідними захисними пристроями забезпечуючи безпеку споживача.

Метою даної роботи є автоматизація водогрійного котла Vitomax 200-HW.Задачею даної роботи є встановлення автоматизації на даний котел. Буде встановлена автоматика.

1. Характеристика Обʼєкта автоматизації

1.1 Опис технологічного процесу

Котли, що працюють на газі не мають вимог щодо мінімального протоку теплоносія, тому циркуляція в них забезпечується за рахунок мережевих насосів (без необхідності за- стосування додаткового насосного обладнання). Під’єднання газових котлів до загального контуру циркуляції мережевої води виконується по паралельній схемі. Економайзери ро з- раховані на повний протік теплоносія. Для підтримання необхідної температури котлової води на вході в економайзери (65 оС) котлів Vitomax 200-HW застосовуються загальні насоси рециркуляції, як перший ступінь захисту котлів від низькотемпературної корозії. В якості другого ступеню захисту застосовується система Therm-Control з контролем температури котлової води та температури зворотної магістралі на вході в котел. У якості автоматики котлів застосовується система на базі стандартних котлових регуляторів Vitotronic

100GC1B та каскадного регулятору Vitotronic 300-K MW1B, що забезпечує автоматичне погодо залежне керування котлами. Для з’єднання регуляторів Vitotronic з системою кер у- вання більш високого рівня передбачається інтерфейс LON. Додатково до котлових регуля- торів Vitotronic 100GC1B передбачається також електричні шафи для підключення приладів безпеки, окремих приладів КВПіА. Газові котли оснащені всіма необхідними засобами ав- томатизації та приладами безпеки для забезпечення надійної та безпечної роботи.

Основні пристрої безпеки газового котла:

- 1 х датчик максимального тиску води;

- 1 х датчик мінімального тиску води;

- 1 х датчик заповнення котла водою;

- 1 х робочий термостат (TR);

- 2 х аварійний термостат (STB);

- 2 х запобіжні клапани з тиском спрацьовування 6 бар;

- 1 х датчик тяги за економайзером.

Температура спрацьовування аварійного термостату (STB) 125 ºС дозволяє отриму- вати на виході з котельні гарантовану температуру теплоносія 110 оС, яка необхідна згідно з розрахунковим температурним графіком роботи котельні.

Горіння – це процес хімічної реакції сполук горючих елементів газу з киснем, що сприяє підвищенню температури і відбувається з виділенням теплоти. Процес горіння газоподібного палива складається з утворення горючої суміші, нагрівання її до температури займання і горіння.

1.2 Характеристика технологічного обладнання

Viessmann Vitomax 200-HW тип M238. Триходовий водогрійний котел високого тиску для рідкого і газоподібного палива.

Vitomax 200 HW - це водогрійний котел високого тиску з температурою нагріву понад 120 ° C, допустимий надлишковий робочий тиск 6,5, 8, 10, 13 і 16 бар (до 25 бар за запитом) - типовий котел для застосування в теплоцентралях і на промислових підприємствах.

Технічні характеристики водогрійного котла Vitomax 200 HW наведені в таблиці 1.1

Таблиця 1.1

| Характеристика | Параметр |

| Тепловиробництво котла, МВт | |

| Теплопродуктивність пальника, МВт | 5,406 |

| Витрата води через котел, т/год | |

| Тиск мережної води: - на вході в котел, МПа - на виході з котла, МПа | 0,57 0,59 |

| Температура мережної води на вході і виході з котла, °С | 68,3/98,6 |

| Тиск газу: - в газопроводі після лічильника, бар - перед лічильником, мбар | 1,5 |

| Тиск повітря на пальнику, мбар | 41,9 |

| Розрідження в газоході за котлом, мбар | -1,63 |

| Коф. Надлишку повітря в балансовій топці, а | 1,13 |

| Об’єм топкового простору, м3 | 2,2 |

| Втрати теплоти: - q2, з вихідними газами, % - q3, з хім. недопалом, % - q5, в навкол. середовища, % | 5,06 0,001 0,35 |

| ККД, %, не менше | 94,59 |

| Маса котла (тонн) | 4,5 |

| Розміри, мм, не більше: Довжина Ширина Висота | |

| Поверхня нагріву, м3 | 30,6 |

| Водяной об'єм котла, м3 | 1,1 |

| Маса, т: Котлоагрегата | 23,2 |

Основні технічні характеристики ECO-SPI-45 при роботі з котлом Vitomax 200-НW M72A 6600 кВт в таблиці 1.2

Таблиця 1.2

| Характеристика | Параметр |

| Номінальна потужність економайзера, кВт | |

| Допустимий робочий тиск, бар | |

| Допустима температура теплоносія на виході, °С | |

| Мінімальна допустима температура зворотного теплоносія, °С | |

| Гідравлічний опір, мбар | |

| Аеродинамічний опір, кПа | |

| Маса (розрахункова), кг | |

| Габарити (із завантажувальним бункером) довжина ширина висота | 1666 мм 1676 мм 2742 мм |

Нормативний ККД (з обліком середньорічного температурного циклу): 92 %. При підключенні до котла економайзера ECO-SPI-45 збільшується нормативний ККД на 4 %.

1.3 Характеристика теплоносіїв, які застосовуються в процесі

Вхідні продукти – вода, повітря, газ. Готовий продукт – гаряча вода. Вода – рідина, що не має кольору та запаху. Хімічна формула – H2O. Вода, що надходить в котел, проходить хімічну очистку та деаерацію, і не повинна містити солі, гази. Основні показники води після очищення, яка надходить в котел: жорсткість не більше 20 мкг. екв / кг, солевміст 245 мг / кг, лужність pH = 7, вміст вуглекислоти не допускається, вміст O2 до 30 мкг / кг, густина з = 1006,7 кг/м3.

Газ використовується природний. Газове паливо – це суміш горючих і негорючих газів (метан, етан, пропан, бутан, водень, окис вуглецю, азот, вуглекислий газ, кисень). Основним елементів газової суміші є метан. Це газ без кольору, майже без запаху, практично не розчиняється у воді, хімічно малоактивний. Хімічна формула CH4.

Жаропродуктивність газу 2040 0С. Густина газу –в 2 рази легший за повітря. Теплота згорання: QH = 35615 кДж/м3, QВ = 39805 кДж/м3. Межі займання: нижня 5%, верхня 15%.

До складу повітря входять:

- азот 78,8%;

- кисень 20,95%;

- інертні гази 0,94%;

- вуглекислий газ 0,03%.

2. Обгрунтування вибору величин, які регулюються та каналів регулюючого впливу

2.1 Схеми автоматичного регулювання регулятори горіння, рівня, температури, регулятори допоміжного обладнання

Система автоматичного регулювання співвідношення “паливо-повітря”

Система автоматичного регулювання співвідношення “паливо-повітря” (рис. 2.1) застосовуються для постійного автоматичного підтримання заданого співвідношення витрат повітря від витрати палива, в наслідок чого підтримується найбільш економічний режим горіння. Принцип роботи даної системи полягає в тому, що в регуляторі задається визначена, раніше розрахована, залежність витрати повітря від палива[1].

При зміні витрати палива сигнал від датчика надходить на вхід регулятора витрати повітря. Оброблений і посилений сигнал неузгодження у вигляді керованого імпульсу з виходу регулятора через корегуючий прилад надходить на виконуючий механізм, змінюючи витрату повітря.

Таким чином регулятор витрати повітря разом з датчиком витрати повітря і виконуючим механізмом доводить напір повітря до тої величини яка відповідає новій встановленій витраті палива [2].

Рисунок 2.1 – Схема регулятора повітря (паливо-повітря)

1– 1 х датчик максимального тиску води;

(1-1);

2– 1 х датчик мінімального тиску води; (1-1);

3–1 х датчик заповнення котла водою (22-3);

4– 1 х робочий термостат (TR); (22-4);

5 2 -х аварійний термостат (STB); (22-5);

6– 2 х запобіжні клапани з тиском спрацьовування 6 бар (22-6);

7– 1 х датчик тяги за економайзером (22-7).

Температура спрацьовування аварійного термостату (STB) 125 ºС дозволяє отримувати на виході з котельні гарантовану температуру теплоносія 110 оС, яка необхідна згідно з розрахунковим температурним графіком роботи котельні.

У якості пальників застосовуються пальники М 5001.4VM22 ARZ фірми Dreizler з функціями електронного регулювання співвідношення газ/повітря та кисневого регулювання, що також оснащений частотним перетворювачем та шафою керування з силовою частиною.

Основні пристрої безпеки газового пальника:

- 1 х датчик мінімального тиску газу;

- 1 х датчик максимального тиску газу;

- 1 х датчик автоматичного контролю щільності газових клапанів;

- 1 х датчик перепаду тиску повітря на вентиляторі;

- 1 х датчик контролю полум’я;

- 1 х запобіжно-скидний та запобіжно-запірний клапан газової арматури.

Для дистанційного контролю за роботою газових котлів передбачається система диспетчеризації Vitocom/Vitodata на базі аналогового модему.

Система реагує у випадку неякісного спалювання палива. Проводиться аналіз газів на вміст СО, і якщо кількість його менша або більша за нормативні показники, які закладені в системі регулювання, тоді сигнал неузгодження у вигляді керованого імпульсу з виходу регулятора через корегуючий прилад надходить на виконуючий механізм, змінюючи витрату повітря. Отже регулятор необхідно підбирати трьох імпульсним тобто ПІД- регулятор. Таким є регулятор тиску РС 29.0.12 [2]. Вибір саме цього регулятора обґрунтований тим, що застосовується в газовому середовищі, має високу точність регулювання та незначну зону нечутливості (1%).

2.2 Вибір та обгрунтування засобів автоматизації

У зв'язку з тим, що процес нагріву води не відноситься до числа пожежо-і вибухо-небезпечних, автоматизація здійснюється на основі використання електричних засобів. Джерела енергії в електричних засобів автоматизації більш прості і надійні. Також відсутні обмеження по відстані між підсилювачем і виконавчим механізмом. Електричні регулятори дозволяють легко підсумувати різні імпульси. У проекті використані контролери системи Vitotronic 300-K". Система побудована за блочно-модульним принципом. Зв'язок між блоками і модулями здійснюється за допомогою сигналів постійного струму, а точний сигнал легше перетворити, підсумовувати і можна використовувати багаторазово. Для регулювання використовуються шафи керування Vitocontrol. Вони володіють високою точністю і виконують такі функції: масштабування сигналу від датчика, алгебраїчне підсумовування, введення сигналу завдання, формують і підсилюють сигнал розшаровування, світлову індикацію виходу. З каскадним регулятором Vitotronic 300-K Каскадний регулятор повинен забезпечувати можливість управління - одним прямим контуром і двома змішувальними контурами, - режимами роботи «день-ніч»,

- Зміни стратегії каскадного регулювання

- Паралельно або послідовної роботи котлів

- Перемикання послідовності котлів в каскаді залежно від часу напрацювання пальників., А також можливість знімання даних через LON - шину, через інтернет

Будь-які збої в роботі котла або пальника повинні супроводжуватися сигналом тривоги системи. Моніторинг показань приладів і стану різних систем обладнання, що постачається повинен здійснюватися на локальних пультах управління та / або на дисплеї шафи управління.

Комунікаційний модуль Vitocom 300 – це пристрій для диспетчеризації котелень і теплових пунктів на базі устаткування фірми Viessmann.

Vitodata 300 – програмне забезпечення для дистанційного контролю через інтернет, яке яв- ляє собою сучасну концепцію дистанційного контролю і управління опалювальними котлами фірми Viessmann.

Комунікаційний модуль Vitocom 300 в комплексі з програмним забезпеченням Vitodata 300 пропонує власникам опалювальних установок і фірмам, що обслуговують опа- лювальні установки, багатофункціональний дистанційний контроль через інтернет, можли- вість управління, параметризації, налаштування і програмування опалювальної установки, а також інформування про її стан через мобільний телефон, факс, електронну і голосову пошту.

Vitodata 300 використовує мережі передавання даних і мережі мобільного радіозв'яз- ку, такі як інтернет, голосові і SMS-повідомлення. Vitodata 300 забезпечує цілодобовий до- ступ через інтернет до всіх параметрів установки, при цьому немає потреби в постійному з’єднанні обладнання з сервером. Прийом або передавання даних здійснюється тільки у разі потреби, решту часу Vitocom перебуває в стані готовності та збору інформації, таким чином зменшуються витрати на комунікацію. Vitodata 300 – це сервер, який знаходиться в Німеч- чині та має високу ступінь захисту інформації і є сполучною ланкою між опалювальними установками і віддаленим терміналом. Усі дані, що стосуються конкретної установки, об- роблюються і архівуються на сервері Vitodata 300.

Vitocom 300 у поєднанні з Vitodata 300 має такі функціональні можливості:

― дистанційний контроль і керування опалювальними установками через інтернет;

― дистанційна параметризація, налаштування і кодування опалювальних установок через інтернет;

― дистанційне опитування через інтернет режимів роботи, несправностей або комутаційних станів;

― вбудований реєстратор даних для запису параметрів установки з можливістю їх ар- хівації і аналізу на сервері Vitodata 300 (функція самописців);

― можливість підключення додаткових функцій, наприклад, вимір рівня рідкого пали- ва, відкриття і закриття виконавчих пристроїв. Контроль за температурою холодиль- них установок та/або за допомогою термостатів та додаткових датчиків;

― автоматичне передавання повідомлень (наприклад, про несправності) через вбудова- ний модем на сервер Vitodata 300 звідки вони перенаправляються на заздалегідь конфігуровані контакти сервісних служб;

― зчитування параметрів тепло лічильників через шину M-BUS;

― контроль за установками інших виробників завдяки наявності додаткових входів та виходів (контроль граничних значень);

― функція передавання SMS про несправність в разі неможливості передавання ава- рійного сигналу через сервер Vitodata 300. У Vitocom 300, тип FA3 і FE1 з аналого- вим модемом, додатково можливий аварійний факсимільний зв’язок;

― контроль до 5 багатокотлових установок за допомогою одного комплекту Vitocom

300.

Основні переваги системи диспетчерського контролю Vitocom/Vitodata:

― високофункціональний віддалений контроль та управління опалювальною установ- кою для використання в котельнях середньої та великої потужності, а також в роз- подільчих пунктах теплової енергії;

― легкість монтажу та інсталяції (нема потреби у додаткових навичках);

― несуттєва вартість капіталовкладень та швидка окупність;

― доступ до всіх параметрів, можливість їх віддаленого конфігурування;

― візуалізація схем опалювальних установок;

― надійний цілодобовий контроль;

― інформування щодо несправностей через E-Mail, SMS або факс;

― значне зменшення експлуатаційних витрат;

― швидке реагування на аварійні ситуації;

― велика кількість додаткових входів та виходів для підключення додаткового облад- нання;

― можливість збору, архівування та зберігання параметрів з подальшим виводом їх в графічному або табличному вигляді.

Пальникові пристрої повинні відповідати таким вимогам:

• Виробник (і) поставляються пальникових пристроїв повинен (-ни) мати сертифікати ISO 9001-2008 та ДСТУ-Н ISO 14001-2006 • Пальники повинні бути призначені для роботи на природному газі (характеристики Пріроний газу наведена вище в п.3.4.) Як основному паливі. Пропозиції про альтернативні види палива не будуть розглядатися. • Повний комплект газового обладнання, необхідного діючими нормами і правилами (запірний вентиль газового трубопроводу для пальники, газові трубопроводи і арматура), потрібно включити в комплект поставки.. У комплект поставки повинні входити пальник, дутьевой вентилятор, повітропровід, регулятор тиску, газовий витратомір, система автоматичного регулювання O2, пульт управління і арматура.

• Пальники повинні бути призначені для роботи з низьким вмістом NOх.

• Пальник повинна працювати в автоматичному режимі на всьому діапазоні вироблених котлом температур і тисків,

• Електричне обладнання повинно бути виконано у вибухобезпечному виконанні;

• Регулювання пальника має бути плавним.

• Коефіцієнт робочого регулювання пальника повинен бути 1:10 зі збереженням номінальної ефективності горіння, безпеки і надійності роботи.

• Керований діапазон повинен бути як мінімум 10... 100% від номінальної потужності. • Управління пальником повинно бути електронним. • Температура димових газів після 4000 робочих годин не повинна підвищуватися більш ніж на 10 ° С. • Метод розпалювання повинен бути автоматичним, розпал пальника проводиться після автоматичного контролю безпеки роботи котла (розрідження, котла) і після досягнення максимум 20% від нижчого рівня вибухонебезпечної концентрації газу; Все необхідне обладнання повинно бути включено в комплект поставки. • Вся необхідні додаткові компоненти та арматура повинні бути включені в комплект поставки. • Всі необхідні для технічного обслуговування інструменти також повинні входити в комплект поставки.

4.14.Прібори

А) Загальні вимоги

Всі прилади повинні забезпечувати правильність ведення технологічного режиму і безпечну роботу устаткування.

Прилади повинні бути стійкими до атмосферних впливів, вібрації, пилонепроникними і придатними для використання в умовах експлуатації. Всі прилади перед установкою повинні пройти повірку (ті, що призначені для вимірювань, на які поширюється державний контроль і нагляд) або калібрування до їх монтажу на місці. Всі встановлюються прилади повинні бути сертифіковані та внесені до Державного реєстру засобів вимірювальної техніки, допущених до використання на території України.

Б) Вимоги до шкалами приладів

Шкали приладів повинні відповідати міжнародним та державним стандартам на дані шкали або іншим нормативним документам. Діапазон шкали вимірювання повинен бути в межах - 30-70%. від діапазону шкали.

С) Датчики тиску і температури

Датчики температури повинні відповідати наступним нормативним документам:

- IES 60751 -Термометри опору промислові платинові

- ДСТУ 2858-94 (ГОСТ 6651-94) -Термопреобразователі опору. Загальні технічні вимоги.

- ДСТУ 3619-97 (ГОСТ 30542-97) Термоперетворювачі опору.Основні вимоги щодо вибору та використання.

Поверхневі датчики не допускаються.

Датчики тиску і температури повинні мати струмовий вихід і бути пов'язані з контролером.

Точність вимірювання датчиків тиску не нижче ± 0,5%.

Точність вимірювання датчиків температури не нижче 0,5ºС.

Датчики температури встановлюються в захисні гільзи (включаються в комплект поставки). Гільзи встановлюються так, щоб забезпечити занурення датчика до осі трубопроводу.

Д) Термометри

Термометри повинні відповідати вимогам точності DIN 12786 і відповідати ГОСТ 28498-90 Термометри рідинні скляні. Загальні технічні вимоги.

Діапазон вимірювання термометра - відповідно з технічними характеристиками обладнання.

Точність вимірювання термометра не нижче ± 1 º С. Термометри встановлюються (Покупцем) в захисних гільзах.. Гільзи встановлюються так, щоб забезпечити занурення термометра до осі трубопроводу. На всіх встановлених скляних термометрах мають бути захисні чохли.

Є. Манометри

Манометри повинні відповідати ДСТУ ЕN837-2: 2004 і підбираються так, щоб максимальний тиск становило 2/3 їх шкали при постійному навантаженні і половину шкали - при змінному навантаженні. Вимірювання мінімального тиску рекомендується проводити в межах не менше 1/3 шкали

Манометр встановлюється через триходовий кран або пристосування, що дозволяє проводити перевірку його свідчень за допомогою контрольного манометра.

Метрологічні характеристики манометрів: - діапазон вимірювання залежно від значення вимірюваного тиску; - Клас точності 1,5 для рідини і 1.0 для газу..

4.15 Лічильники тепла

Лічильники тепла призначені для вимірювання витрати теплоносія та обліку кількості теплової енергії, виробленої котельнею. Комплект поставки включає поставку, випробування, введення в експлуатацію та передачу обладнання.

Виробник (-и) поставляються лічильників тепла повинен (-ни) мати сертифікати ISO9001-2008 і ISO14001-2004.

Лічильники тепла повинні відповідати ДСТУ EN1434-1: 2006 і мають бути внесені до Державного реєстру вимірювальної техніки, допущеної до використання на території України.

А). Розрахункові дані

Номінальний тиск - 1,0 МПа

Розрахункова температура Т = 110 С.

Максимальна температура Т = 125ºС

Мінімальна температура Т = 5ºС

Діапазон вимірювання різниці температур (Т) 3 - 120 ºС

Б) Умови експлуатації

Клас умов навколишнього середовища С (промислове застосування) згідно ДСТУ EN1434-1,10:

- Температура навколишнього середовища від 5ºС до 55ºС;

- Нормальна вологість (≤ 80%);

- Можливе впливу електричних і електромагнітних полів;

- Низький рівень механічних навантажень.

С). Загальні вимоги

Тип - індукційний

Клас точності перетворювачів витрати не нижче 2, 5 згідно ДСТУ EN1434-1,9.

Висока точність вимірювання теплової енергії.

Якість вимірювання не залежить від наявності в теплоносії хімічних і механічних домішок в теплоносії.

Широкий діапазон допустимих витрат.

Живлення: 220 В, 50-60 Гц

Можливість як горизонтального, так і вертикального монтажу.

Низький гідравлічний опір.

Маркування теплолічильників повинна відповідати вимогам ДСТУ EN1434-2,8.

Д) Теплолічильник

Теплорахувальники повинні бути оснащені:

1) Протокол М-bus згідно ДСТУ EN1434-3: 2006;

2) Послідовний інтерфейс RS 485;

3) EEPROM - незалежна пам'ять згідно ДСТУ EN1434-1,6.3.2.

Дисплей повинен бути рідкокристалічного типу згідно з ДСТУ EN1434-1,6.3.7.

На дисплей повинна виводиться наступна інформація (мінімум):

- Накопичена теплова енергія;

- Накопичений обсяг;

- Температура подачі в даний момент;

- Температура обратки в даний момент;

- Різниця температур;

- Теплова потужність;

- Фактична витрата;

- Час роботи в годинах;

- Час відсутності рахунку;

- Інформаційні коди помилок.

Теплорахувальники повинні мати архіви:

1) годинної (≥ 960 годин)

2) добовий (≥ 365 днів)

3) місячний (≥ 24 місяці)

Кількість і якість цифр (букв) і десяткових точок для індіцірованія параметрів на дисплей теплообчислювача згідно ДСТУ EN1434-1,6.3.3-6.3.7.

Одиниці виміру параметрів подаються як в системі СІ, так і в інших, з можливістю зміни одиниць вимірювання в процесі експлуатації згідно ДСТУ EN1434-1,6.3.1.

Теплообчислювач повинен мати можливість установки в щиті або на стіні, довжина кабелю повинна забезпечити можливість його підключення.

Теплообчислювач повинен бути програмованим, включаючи можливість програмування перетворювачів витрати на подаючому або зворотному трубопроводі.

Мінімальний ступінь захисту - IP 65 згідно ДСТУ EN1434-1,6.1.2.

Є. перетворювачі температури

Перетворювачі температури повинні відповідати ДСТУ EN1434-2,3.

Перетворювачі температури встановлюються в захисних гільзах.

Матеріал захисних гільз термопреобразователей згідно ДСТУ EN1434-2,3.2.1.

Тип термопреобразователей: PL згідно ДСТУ EN1434-2,3.2.

Датчики повинні бути градуювання Pt 500 згідно EN60751 з 2-х проводовим підключенням.

Довжина захисної гільзи і перетворювача температури в залежності від Ду трубопроводу (обговорюється додатково).

Довжина кабелів до датчиків температури в залежності від монтажної схеми (уточнюється при укладанні контракту).

Датчики повинні бути класу точності А згідно IEC 751.

Ф.) Перетворювачі витрати

Для вимірювання витрати використовується виключно електронний метод.

Гранично допустима похибка перетворювачів витрати не повинна перевищувати 2,5%.

Розміри і габарити перетворювачів витрати згідно ДСТУ EN1434-2,4.2.

Можливість монтажу: вертикально і горизонтально.

Перетворювачі витрати повинні бути оснащені відповідними фланцями згідно DIN2635.

Довжини прямих ділянок до і після перетворювача витрати повинні бути мінімальними.

Перетворювачі витрати повинні бути виготовлені з матеріалів, які мають достатню стійкість до різних форм корозії і зносу, які виникають при експлуатації.

Перетворювачі витрати повинні витримувати без пошкоджень дію максимально допустимого тиску і температури, зазначених у технічних характеристиках.

G). Інструменти та інше

Постачальник повинен поставити все обладнання, а також провести наладку лічильника тепла і надати програмне забезпечення для контролю і знімання інформації з теплосчетчика.

Н). Документація та керівництва

Вся документація повинна бути російською або українською мовою.

Документація та посібники повинні відповідати ДСТУ EN1434 - 1,11 і ДСТУ EN1434 - 1,12.

Додатково до зазначених вище вимогам, необхідна наступна документація:

Паспорт теплосчетчика

Інструкція з експлуатації;

Керівництво з монтажу;

Сертифікат затвердження типу засобів вимірювальної техніки; Свідоцтво про повірку (атестацію) теплосчетчика

3 величини, які підлягають контролю та сигналізації

Контролю підлягають ті параметри, за значеннями яких здійснюється оперативне управління технологічним процесом, а також його пуск і зупинка. До таких параметрів належать усі режимні і вихідні параметри, а також вхідні параметри, при зміні яких в об'єкт будуть надходити збурення. Обов'язковому контролю підлягають параметри, значення яких регламентуються технологічною картою.

Контролю підлягають усі параметри, що регулюються:

- витрата зворотної і прямої води;

- температура зворотної води;

- температура прямої води;

- тиск повітря;

- концентрація кисню в димових газах;

- розрідження в топці котла;

- температура води в колекторі.

Крім параметрів, що регулюються, контролю підлягають наступні:

- витрата газу;

- тиск води на вході і виході з котла;

- витрата води в колекторі і витрата прямий води;

- температура димових газів за котлом;

- тиск повітря після дуттєвого вентилятора;

- тиск газу;

- концентрація метану в приміщенні;

- наявність полум'я.

Системи управління і безпеки.

Автоматика управління і автоматика безпеки повинні відповідати вимогам міжнародних стандартів ISO 11161: 2007, ISO 13849-1-2003, ISO 13850: 2006 та українських стандартів ГОСТ 10617-83, ГОСТ 21204-97, СНиП 3.05.07-85 і СНиП II-35 -76, та чинним правилам. Пальники повинні управлятися програмованою системою управління (з програмованою логікою) або стандартною системою Постачальника, у разі схвалення Замовником. Система автоматики каскадного управління повинна забезпечувати: - каскадне управління 3-ма котлами згідно заданою програмою, - управління технологічним обладнанням (насоси, клапани і т.д.) - роботу котлів без постійної присутності обслуговуючого персоналу. - Погодозалежне регулювання температури теплоносія на виході з каскаду котлів; - Захист котлів і економайзерів від низькотемпературної корозії;

Каскадний регулятор повинен забезпечувати можливість управління - одним прямим контуром і двома змішувальними контурами, - режимами роботи «день-ніч»,

- Зміни стратегії каскадного регулювання

- Парралельно або послідовної роботи котлів

- Перемикання послідовності котлів в каскаді залежно від часу напрацювання пальників., А також можливість знімання даних через LON - шину, через інтернет

Будь-які збої в роботі котла або пальника повинні супроводжуватися сигналом тривоги системи. Моніторинг показань приладів і стану різних систем обладнання, що постачається повинен здійснюватися на локальних пультах управління та / або на дисплеї шафи управління.

Система віддаленої передачі даних повинна бути сумісна з M-bus протоколом.

Контроль розпалу й горіння у всіх пальниках повинен бути повністю автоматичним. Пальникові пристрої повинні бути обладнані контролером автоматичної процедури запуску. при кожному нормальному запуску пальника автоматично попередньо повинна включатися вентиляція Дисплей контролера повинен показувати що відбувається в даний момент, етап процедури і вид несправності.

Автоматизована система управління горілчаного пристрою повинна передбачати автоматичне підтримання оптимального коефіцієнта надлишку повітря, мінімально-допустимий вміст шкідливих речовин у вихідних газах (CO, NOx) за котлом, при зміні навантаження котла, на всьому діапазоні його робочих навантажень (10... 100%). Блокування повинні спрацьовувати незалежно від логіки управління, тобто, якщо з якої-небудь причини виникає збій в роботі котла або в його системі управління, захист повинен заблокувати роботу пальника.

Система автоматики безпеки повинна передбачати автоматичну аварійну зупинку котла у випадках:

• Підвищення або пониження тиску газу від заданих величин;

• Зниження витрат води через котел нижче мінімально допустимого значення

• Зниження і підвищення тиску води в тракті котла нижче допустимого;

• Підвищення температури води на виході з котла до значення на 20 ° С нижче температури насичення, яка відповідає робочому тиску води у вихідному колекторі котла;

• Несправності автоматики безпеки чи аварійної сигналізації (по витоку газу), включаючи зникнення напруги на цих пристроях;

• згасання факела в топці

Результатом спрацьовування захисту повинно бути вимикання пальника шляхом закриття запобіжно - запірних клапанів газопроводу, відкриття клапанів вентиляційного випуску газу і закриття запобіжних клапанів запального пальника із знеструмленням запального пристрою. Контролери тиску і температури повинні мати настроюються установочні значення початкового / кінцевого тисків і температур. Контролери тиску і температури повинні бути встановлені відповідно до проектної документації та вимог відповідних органів, і повинні контролювати наступні параметри: Температури води на вході в котел Температура води на виході з котла Температура відхідних газів Продуктивність роботи пальника Контроль полум'я

Всі зазначені вище параметри контролю повинні передаватися в систему Скада.

истема газопостачання котельні.

Для надійної та безпечної роботи котельні передбачена поставка наступного обладнання:

- Швидкодіючий запірний клапан;

- Вузол очищення природного газу з фільтром;

- Вузол регулювання тиску газу;

- Комерційний вузол обліку газу з коректором витрати газу;

- Поагрегатного вузли обліку газу з коректорами витрати газу;

- Запірна арматура і контрольно-вимірювальні прилади:

- Система контролю витоків газу та його наявності в приміщенні котельні.

Вузли обліку газу:

Вузли обліку газу-являють собою ділянки газопроводів на яких змонтовані газові фільтри, лічильники газу, перетворювачі тиску газу і температури і контрольні прібори.Все контрольно-вимірювальних приладів повинні бути сертифіковані і занесені до Державного реєстру засобів вимірювання України.

Газові лічильники мають бути роторного / турбінного типу. Коректори витрати газу повинні поставлятися в комплекті з перетворювачами тиску і температури і повинні передбачати можливість одночасного зняття інформації безпосередньо з коректора в систему СКАДА а також через GSM - модем на сервер газопостачальної організації.

Поагрегатного вузли обліку газу повинні поставлятися з обвідними газопроводами.

4 Розрахунки автоматичних пристроїв

4.1 Розрахунок регулюючого органу

Виконавчий механізм повинен відповідати вимогам, виявленим при аналізі прийнятого закону регулювання або управління системи, а також вимогам, які визначають сумісну роботу з обраним регулюючим органом, тобто повинен задовольняти вимогам заданих динамічних та статичних характеристик виконавчого пристрою. Вибір виконавчого механізму (ВМ) виробляється на стадії проектування системи регулювання у відповідності з конкретними умовами його роботи. При цьому виконавчий механізм повинен:

1) забезпечувати необхідну швидкість регулювання, обумовлену динамікою системи;

2) забезпечувати лінійну ходову характеристику (статичну), тобто сталість коефіцієнта передачі по потужності у всьому діапазоні зміни регульованої величини;

3) зберігати рівність між переміщенням вихідного елемента і робочим ходом затвора регулюючого органу. Якщо ця рівність не виконується, необхідно підібрати механічний зв'язок між виконавчим механізмом і регулюючим органом. При цьому коефіцієнт передачі зв'язку повинен бути врахований (як і всякої ланки, що входить в систему автоматичного регулювання).

При виборі виконавчих механізмів, крім вимог, що пропонуються системою регулювання, необхідно враховувати наступне:

1) бажано, щоб види енергії, що створюють перестановочне зусилля, і енергії командного сигналу від регулюючого блоку системи були ідентичні; в іншомому випадку варто передбачити наявність відповідних перетворювачів;

2) клапани повинні застосовуватися з урахуванням навколишніх умов і мати відповідне виконання (пило-, бризко, - вибухозахищене);

3) клапани повинні відповідати вимогам щодо енергетичних, експлуатаційних і економічних показників, а також вимогам надійності, що пред'являються в залежності від ступеня відповідальності регульованої величини;

4) найменш важливим чинником при виборі клапана є його маса і габаритні розміри, проте в окремих випадках ці показники також слід враховувати, якщо цього вимагає специфіка його застосування.

5) у триходових клапанів самою головною умовою безпомилкового функціонування є дотримання мінімальної різниці тисківна штуцерах.

6)Трьохходові вентилі в станівпоратися і зі значним диференціальним,тиском між штуцерами, але за рахунок деформації регулюючої характеристики, і тим самимпогіршенням регулюючої здатності. Тому при найменшому сумніві щодо різниці тисків між обома штуцерами (наприклад, у випадку, якщотриходовий клапан без напірного відділення безпосередньо приєднаний до первинної мережі), рекомендуємо для якісного регулювання використовувати двоходовий клапан в з'єднанні з жорстким замиканням.Авторитет прямої гілки триходового клапана в такому з'єднанні за умови постійного протоки в контурі

Мета розрахунку: визначення умовної пропускної здатності; визначення діаметра умовного проходу Ду; вибір конкретного клапана.

Вхідні дані:

речовина – вода;

температура –90◦С;

внутрішній діаметр труби ДТР = 40 мм;

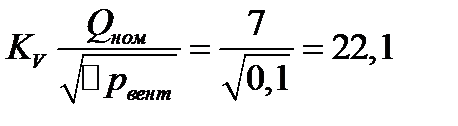

номінальна витрата Qн = 7 м3 / год;

статичний тиск клапан Pс = 10 бар;

тиск насоса 2  Pнасоса2 = 0,4бар;

Pнасоса2 = 0,4бар;

тиск в трубопроводі  Pтрубопров = 0,1 бар

Pтрубопров = 0,1 бар

тиск в теплообміннику  Pтеплооб=0,2 бар

Pтеплооб=0,2 бар

Спрощений процес розрахунку

триходового змішувального

клапана:

Pнасоса2=

Pнасоса2=  Pвент+

Pвент+  Pтеплоо+

Pтеплоо+  Pтруб;

Pтруб;

Pвент=

Pвент=  Pнасоса2-

Pнасоса2-  Pтеплоо-

Pтеплоо-  Pтруб=0,4-0,2-0,1=0,1 бар;

Pтруб=0,4-0,2-0,1=0,1 бар;

м3 / год.

м3 / год.

Запобіжний припуск на робочий допуск (при

умови, що витрата Q ні завищений):

Kvs = (1,1 - 1,3). Kv = (1,1 - 1,3). 22,1 = 24,3 до 28,7 м3 / год

З серійно виробленого ряду Kv значень виберемо найблище Kvs значення, тобто Kvs = 25 м3.ч-1 Цим значенням відповідає діаметр у просвіті Dy 40. Якщо виберемо фланцевий клапан PN 16 з чавуну з кулястим графітом, c ущільненням в сідлі метал-метал, сальником PTFE і лінійної видаткової характеристики, отримаємо тип №: RV 21x XXX 1413 L1 16/140-40

В коді клапана (21х) позначає його виконання (прямий і реверсивний) і залежить від типу використаного привода, обраного відповідно до потреб регулювання системи (тип, виробник, напруга, спосіб управління, необхідне керуюче зусилля і тд.).

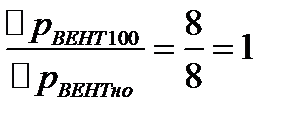

Визначення дійсної гідравлічної втрати обраного клапана при повному відкритті

бар.

бар.

Таким чином обчислена дійсна гідравлічна втрата регулюючої арматури повинна бути відображена в гідравлічному розрахунку мережі.

а =

а =

Означає, що залежність витрати в прямої гілкиклапана відповідає ідеальній видаткової кривої клапана. В даному випадку Kvs обох гілок збігаються,обидвіхарактеристики лінійні, значить, сумарний витратамайже постійна.Комбінація рівнопропорційна характеристики на шляху Aз лінійною характеристикою на шляху B буває іноді доцільно вибрати в тих випадках, коли неможливо уникнути навантаження вводів А щодо В дифферен соціальним

тиском, або якщо параметри на сумарній стороні занадто високі.

Рисунок 4.1 – Схема триходового змішуючого клапана Flowserve (Foxboro)

Вибираємо конкретний тип клапана, враховуючи, що робоча речовина (вода) – рідина не агресивна, t = 90°C, вибираємо клапан типу Flowserve (Foxboro).

ВИСНОВКИ

В даній курсовій роботі було проведено розробку схеми автоматизації котла Vitomax 200 HW для якого була розроблена система автоматичного контролю і регулювання, також описана робота електричних схем. Проведено розрахунки автоматичних пристроїв. В роботі були використані методи і засоби автоматики для перетворення неавтоматичних процесів в автоматичні.

Курсова робота виконувалась згідно індивідуального завдання та технічного завдання.

Дата добавления: 2015-10-13; просмотров: 84 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Расчет армирования стаканной части фундамента. | | | Перелік посилань |