Читайте также:

|

Опыт эксплуатации вакуумных установок циркуляционного типа показывает, что скорость циркуляции металла или расход металла через вакуумную камеру могут быть определены из соотношения [1]:

QM = k · M / τ, (1)

где QM – расход металла, т/ мин;

k – кратность циркуляции (в зависимости от решаемых задач может колебаться в пределах 3...5);

М – масса металла в сталеразливочном ковше, т;

τ – время, необходимое для вакуумирования металла, мин.

Принимая размеры патрубков одинаковыми, площадь их поперечного сечения можно оценить из условия максимальной мощности перемешивания металла в ковше за счет истечения расплава из сливного патрубка. Для определения мощности струи металла используется выражение:

W = 500 · S · ρ · u3, (2)

где W – мощность струи, Вт;

S – площадь поперечного сечения патрубка, м2;

ρ – плотность металла, т/м3;

u – скорость истечения металла, м/с.

Исследования, проведенные сотрудниками МИСиС, позволили получить соотношение, связывающее между собой поперечное сечение патрубка, скорость истечения металла, расход и уровень ввода

газа [1]:

Qг = S · (1,2u + ω) · u2 / (μ2gh – 1,2 u2), (3)

где Qг – расход несущего газа при фактических значениях температуры и давления, м3/с;

g – ускорение силы тяжести, м/с2;

h – уровень ввода несущего газа, м;

μ – коэффициент расхода, (при вычислениях можно принять

μ2 = 0,32);

ω – скорость движения газового пузыря относительно жидкости, равная:

ω = 0,272·(σ·g/ρ)1/4, (4)

где σ – поверхностное натяжение на границе металл – газ, Н/м.

Для металла можно принять ω = 0,31 м/с.

Используя выражение для мощности истекающей струи металла (2), можно получить:

W = 500 · ρ · u · Qг · (μ2gh – 1,2u2) / (1,2u + ω). (5)

Дифференцируя W по u и приравнивая производную нулю, получаем уравнение для определения оптимальной скорости металла в сливном патрубке:

u3 + 1,25 · ωu2 – 0,347 · μ2 · ghω = 0, (6)

которое решаем численно методом последовательных приближений. При ω = 0,31 м/с и μ2 = 0,32 уравнение (6) может быть записано в виде:

. (7)

. (7)

Это означает, что если выбран уровень ввода газа h, то соответствующая ему скорость истечения металла в сливном патрубке является оптимальной, т. е. поддержание этой скорости в патрубке за счет регулирования расхода газа обеспечивает максимальную мощность перемешивания металла в ковше.

Так как расход металла через вакуумную камеру определен в зависимости от решения технологической задачи коэффициентом кратности циркуляции, то площадь поперечного сечения патрубков камеры и их диаметры могут быть рассчитаны следующим образом:

S = Qм / (60ρu), (8)

, (9)

, (9)

где D – диаметр патрубка, мм.

Для обоснования расхода нейтрального газа для транспортировки металла по патрубку при нормальных условиях нужно определить уровень металла в вакууматоре. Для этого необходимо рассчитать поперечное сечение камеры.

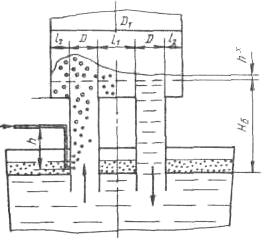

Диаметр камеры можно найти из допущения (см. рисунок 2), что в ее днище должны разместиться два патрубка:

Dk ≥ 2D + l1 + 2l2, (10)

где l1 – расстояние между внутренними стенками патрубков, мм;

l2 – расстояние от внутренней стенки патрубка до внутренней стенки камеры, мм.

Расстояние между патрубками l1 зависит от их конструкции и включает толщину футеровки патрубков, толщину металлической арматуры патрубков и фланцев для их крепления:

l1 = 2δ1 + 2δ2 + 2δ3 + δ, (11)

где δ – расстояние между кожухами патрубков для их возможного крепления (δ = 300 – 400 мм);

δ1 – толщина рабочего слоя футеровки патрубка из периклазохромитовых изделий (δ1 = 120 – 150 мм);

δ2 – толщина набивной массы между рабочим слоем и металлическим кожухом (δ2 = 30 – 50 мм);

δ3 – толщина металлического кожуха (δ3 = 20 – 30 мм).

Рисунок 2 – Схема для расчета размеров вакуумной камеры

Расстояние от внутренней стенки патрубка до внутренней стенки камеры определяют по формуле:

l2 = δ1 + δ2 + δ3. (12)

Расход аргона при нормальных условиях (VАг, л/мин) определяется по формуле:

VАг = 6 · 104 · Qг / n, (13)

n = 4,8 · 10-3 (Т / h) · Ln ·  , (14)

, (14)

где Нб – уровень металла в камере, колеблется от 0 до 300 мм;

Т – эффективная температура, до которой нагревается аргон, обычно 800 оС;

hх – увеличение уровня металла в камере в процессе вакуумирования, мм;

hх = VM / Sк, (15)

где VM – объем металла в камере, м3/с;

Sк – площадь поперечного сечения камеры, м2.

Объем металла в камере составляет:

VM = QM / ρ. (16)

Дата добавления: 2015-10-13; просмотров: 412 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Вакуумирования металла | | | Расчет технологических параметров процесса вакуумирования |