Читайте также:

|

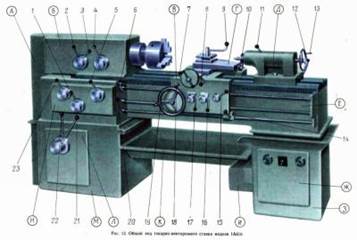

схема станка. Группа токарных станков.

Нумерация станков по группам. Принята единая система условных обозначений станков, основанная на присвоении каждой модели станка шифра (номера) по десятичной системе. Все станки делятся на 10 групп, каждая группа подразделяется на 10 типов и каждый тип — на 10 типоразмеров, Табл.1. Как видно из таблицы, объединение станков по группам при нумерации основано на несколько ином принципе, чем при классификации. Номер, присваиваемый каждой модели станка, может состоять из трех или четырех цифр и букв, причем буквы могут стоять после первой цифры или в конце номера, например: 612, 1616, 6Н82, 2620, 6Н12ПБ.

Первая цифра номера показывает группу, к которой относится данный станок.

Вторая цифра указывает тип станка в данной группе.

Третья или третья и четвертая цифры совместно указывают условный размер станка. Для токарных станков третья и четвертая цифры показывают высоту центров в сантиметрах или дециметрах (1620, 1616, 1670); для токарно-револьверных станков и автоматов - максимальный диаметр обрабатываемых прутков в миллиметрах (1336, 1125, 1265); для сверлильных станков — максимальный диаметр сверления отверстия в мягкой стали в миллиметрах (2А125, 2А135, 2150). Для консольнофрезерных станков третья цифра условно показывает размер стола.

Буква между первой и второй цифрами вводится, чтобы различить конструктивное исполнение станков одного и того же размера, но с разной технической характеристикой. Например, все станки моделей 162, 1А62, 1Б62, 1К62 — токарные с высотой центров 200 мм. При этом модель 162 имеет максимальное число оборотов в минуту 600, модель 1А62—1200, 1Б62—1500, а современная модель 1К62 имеет 2000 оборотов в минуту.

Буквы, стоящие в конце номера, означают различные модификации станков одной и той же базовой модели. Например, горизонтально-фрезерный станок модели 6Н82Г представляет собой упрощенный тип базового универсально-фрезерного станка модели 6Н82, копировально-фрезерный станок модели 6Н12К является модификацией базового вертикально-фрезерного станка модели 6Н12 и т. д.

В некоторых случаях четвертая цифра также означает выпуск станка прежнего типоразмера, но усовершенствованной конструкции. Например, модель 262 представляет собой горизонтально-расточный станок второго Таблица 1 Нумерация серийно выпускаемых станков (десять групп по десять типов). Отличается от квалификационной!

| Наименование станков | Шифр группы | Шифр типа | |||||||||

| Резервные | - | ||||||||||

| Токарные | Автоматы и полуавтоматы: | Токарно- револьверные | Сверлильн- отрезные | Карусельные | Токарные и лобовые | Многорезцевые и копировальные | Специализ рованные | Разные токарные | |||

| специализи- рованные | одношпин дельные | многошпин- дельные | |||||||||

| Сверлильные и расточные | - | Вертикально- сверлильные | Полуавтоматы | Координатно-расточные | Радиально- сверлильные | Горизонтально- расточные | Алмазно- расточные | Горизонтально- сверлильные | Разные сверлильные | ||

| одношпин- дельные | многошпин- дельные | ||||||||||

| Шлифовальные и доводочные | Круглошли- фовальные | Внутришлифовальные | Обдирочн шлифовальные | Специализи- рованные шлифовальные | - | Заточные | Плоско- шлифовальные | Притирочные, полировальные, хонинговальные, доводочные | Разные образивные | ||

| Электро- физические и электро- химические | - | Светолучевые | - | Электро- химически | Электро- искровые | - | Электро- эрозионн, ультрозвуковые прошивочные | Анодно- механические отрезные | - | ||

| Зубо- и резьбо-обрабатываю- щие | Резьбо- нарезные | Зубодолбежные для обработк цилиндри ческих колес | Зуборезные для обработки конических колес | Зубофрезер- ные для обработки цилиндрических колес и шлицевых валов | Для нарезания червячных колес | Для обработки торцов зубьев колес | Резьбофре- зерные | Зубоотделоч- ные, провероч- ные и обкатные | Зубо- и резь- бошлифоваль- ные | Разные зубо- и резьбо- обрабатываю- шие | |

| Фрезерные | - | Вертикально- фрезерные консольные | Фрезерные не- прерывного действия | Продольные одностоеч- ные | Копировал ные и грави- ровальные | Вертикал ные бесконсольные | Продольные двухстоеч- ные | Консольно- фрезерные опе- рационные | Горизонталь- но-фрезерные консольные | Разные фрезерные | |

| Строгальные, долбёжные, протяжные | Продольные | Поперечно- строгальные | Долбёжные | Протяжные горизонталь- ные | Протяжные вертикальные для протягивания | - | Разные строгальные | ||||

| одно- стоечные | двух- стоечные | внутренного | наружного | ||||||||

| Разрезные | Отрезные, оснащенные | Правильно- отрезные | Пилы | - | - | ||||||

| токарным резцом | шлифоваль- ным кругом | гладким или насеченным диском | ленточные | дисковые | Ножовочные | ||||||

| Разные | Муфто- и трубообр батывающие | Пило- насекальные | Правильно- безцентрово- обдирочные | Балансировочные | Для испыта- ния инструментов | Делитель ные машины | Балансир вочные | - | - |

размера. Аналогичный по размерам современный расточный станок новой конструкции обозначается как модель 2620.

Нумерация станков по типам. Станки одного и того же типа могут отличаться компоновкой (например, фрезерные универсальные, горизонтальные, вертикальные), кинематикой (т.е. совокупностью звеньев, передающих движения), конструкцией, системой управления, размерами, точностью обработки и др.

Стандартами установлены основные размеры, характеризующие станки каждого типа. Для токарных и круглошлифовальных станков это наибольший диаметр обрабатываемой заготовки, для фрезерных станков - длина и ширина стола, на который устанавливаются заготовки или приспособления, для поперечно-строгальных станков - наибольший ход ползуна с резцом.

Группа однотипных станков, имеющих сходную компоновку, кинематику и конструкцию,

но разные основные размеры, составляет размерный ряд. Например, по стандарту, для зубофрезерных станков общего назначения предусмотрено 12 типоразмеров с диаметром устанавливаемого изделия от 80 мм до 12,5 м.

Вывод: конструкция станка каждого типоразмера, спроектированная для заданных условий обработки, называется моделью. Каждой модели присваивается свой шифр - номер, состоящий из нескольких цифр и букв. Первая цифра означает группу станка, вторая - его тип, третья цифра или третья и четвертая цифры отражают основной размер станка. Например, модель 16К20 означает: токарно-винторезный станок с наибольшим диаметром обрабатываемой заготовки 400 мм. Буква между второй и третьей цифрами означает определенную модернизацию основной базовой модели станка.

Паспорт станка. Как познакомиться со станком? Основные сведения по станку содержатся в паспорте. В машиностроении под общим наименованием Паспорт подразумевается полный комплект технической документации, поставляемый заводом-изготовителем вместе со станком. Эксплуатационная документация разрабатывается в соответствии с ГОСТ 2.601-2006 взамен ГОСТ 2.601-95 и ГОСТ 2.601-68. Эти ГОСТ регламентируют перечень эксплуатационной и ремонтной документации.

Основные виды эксплуатационной документации:

· Паспорт (ПС)

· Руководство по эксплуатации (РЭ)

· Руководство по электрооборудованию (РЭ)

· Техническое описание (ТО)

· Инструкция по эксплуатации (ИЭ)

· Инструкция по техническому обслуживанию (ИО)

· Инструкция по монтажу, пуску, регулированию и обкатке изделия на месте применения (ИМ)

· Формуляр (ФО) и Ведомость ЗИП (ЗИ)

В эксплуатационную документацию входят следующие разделы:

· Общие сведения об изделии

· Основные технические данные и характеристики

· Комплект поставки

· Указания мер безопасности

· Состав изделия

· Устройство, работа изделия и его составных частей

· Устройство и работа электрооборудования

· Устройство и работа гидросистемы

· Устройство и работа системы смазки

· Схема точек смазки

· Перечень подшипников и схема их расположения

· Кинематическая схема

· Порядок установки (монтажа)

· Порядок работы

· Особенности разборки и сборки станка при ремонте

· Характерные неисправности и методы их устранения

· Свидетельство о приемке

· Сведения о консервации и упаковке

· Гарантийные обязательства

· Альбом электрических схем

· Альбом гидравлических схем

· Чертежи запасных и быстроизнашивающихся деталей

· Эксплуатационная документация покупных узлов и комплектующих

В зависимости от сложности станка объем документации колеблется от 50 до 200 Мб

Компоновочная схема. Любой станок состоит из нескольких важнейших частей, называемых узлами. Главный привод (1) станка сообщает движение инструменту или заготовке для осуществления процесса резания с соответствующей скоростью. У подавляющего большинства станков главный привод сообщает вращательное движение шпинделю, в котором закреплён режущий инструмент или заготовка.

Несущая система (2) станка состоит из последовательного набора соединённых между собой базовых деталей. Соединения могут быть неподвижными (стыки) или подвижными (направляющие). Несущая система обеспечивает правильность взаимного расположения режущего инструмента и заготовок под воздействием силовых и температурных факторов.

Несущая система (2) станка состоит из последовательного набора соединённых между собой базовых деталей. Соединения могут быть неподвижными (стыки) или подвижными (направляющие). Несущая система обеспечивает правильность взаимного расположения режущего инструмента и заготовок под воздействием силовых и температурных факторов.

Привод подачи (3) служит для перемещения инструмента относительно заготовки (или наоборот) для формирования обрабатываемой поверхности. У подавляю-щего большинства станков привод подачи сообщает узлу станка прямолинейное движение. Сочетанием нескольких прямолинейных, а иногда и вращательных движений можно реализовать любую пространственную траекторию.

Привод позиционирования необходим во многих станках для перемещения узла станка из исходной позиции в заданную позицию, например, при последовательной обработке нескольких отверстий или нескольких параллельных плоскостей на одной и той же заготовке. Манипулирующие устройства необходимы для автоматизации различных вспомогательных движений в станке, для смены заготовок, их зажима, перемещения или поворота, смены режущих инструментов, удаления стружки и т.п. Контрольные и измерительные устройства необходимы в станке для автоматизации и наблюдения за правильностью его работы. Устройство управления может быть с ручным обслуживанием оператором, с механической системой управления или с ЧПУ. В настоящее время происходит широкое внедрение микропроцессорных устройств ЧПУ для управления всеми видами станочного оборудования.

Группа токарных станков. Для обработки наружних, внутренних, торцовых по- верхностей тел вращения, а также нарезания резьб (метрическая, дюймовая, модульная, питчевая, специальная).

Метрическая резьба — с шагом и основными параметрами резьбы в долях метра.

Дюймовая резьба — все параметры резьбы выражены в дюймах (чаще всего обозна-чается двойным штрихом, ставящимся сразу за числовым значением, например, 3" = 3 дюйма), шаг резьбы в долях дюйма (дюйм = 2,54 см). Метрическая и дюймовая резьба применяется в резьбовых соединениях и винтовых передачах.

Модульная резьба — шаг резьбы измеряется модулем (m). Чтобы получить размер в миллиметрах достаточно модуль умножить на число пи (π). Питчевая резьба — шаг резьбы измеряется в питчах (p"). Для получения числового значения (в дюймах) достаточно число пи (π) разделить на питч. Модульная и питчевая резьба применяется при нарезании червяка червячной передачи.

В качестве режущего инструмента применяются всевозможные резцы – для обтачивания, протачивания, нарезания резьбы. Кроме того, для нарезания резьбы – метчики (внутренняя) и плашки (наружная). Для изготовления отверстий – свёрла, зенкеры, развёртки.

Токарные и токарно-винторезные станки. 163, 165, 166, 1615, 1616, 1622, 1624М, 16Б04П, 16Б05А, 16Б05П, 16Б16, 16Б16А, 16Б16К, 16Б16КА, 16Б16КП, 16Б16П, 16Б16Т1, 16Б25ПСп, 16В20, 16Г16, 16Г16К, 16Д16АФ1, 16Д20, 16Д20Г, 16Д20П, 16Д25, 16Д25Г, 16Е16КП, 16Е20, 16К20, 16К20Г, 16К20М, 16К20МП, 16К20П, 16К20ПФ1, 16К20Ф1, 16К25, 16К25Ф1, 16К40, 16К40-1, 16К40П, 16К40ПФ101, 16К40Ф101, 16К40Ф101-1, 16Л20, 16Л20К, 16Л20КП, 16Л20П, 16Л20ПФ1, 16Л20Ф1, 16Т02А, 16Т02П, 16У03П, 16У04П, 1836

1836А, 1А616, 1А616К, 1А616П, 1А617, 1А62, 1А625, 1А62Г, 1А64, 1А660.200Ф1

1В06А, 1В62Г, 1Д601, 1Д63А, 1Д95, 1Е61ВМ, 1Е61МТ, 1Е61ПМ, 1И611П, 1ИС611В

1К62, 1К625, 1К625Д, 1К625ДГ, 1К62Б, 1К62Д, 1К62ДГ, 1К62М, 1М61, 1М61П, 1М63

1М63Б, 1М63Б-1, 1М63БФ101, 1М63Д, 1М63ДФ101, 1М63М, 1М63МФ101, 1М63Н

1М63Н-1, 1М63Н-8, 1М63НФ101, 1М63НФ101-1, 1М64, 1М65, 1М95, 1Н65, 1Н65Ф1

1Н983, 1П611, 1У61, 250ИТВ, 250ИТВМ.01. 250ИТВМ.03, 250ИТВМФ1, 250ИТВФ1

250ИТП, 250ИТПМ, 95ТВ, 9М14Д, 9М14ДФ101, BD-7, CDS-6250C/1500, CW (Китай)

DLZ 315, DLZ 800, EMU-200-FP, EMU-200-R, Enterрrise 1330, MN 80 A, Profi 350

ROBLING, S28 (TOS), SAMAT 400S\S.1, SHAUBLIN 128CNC, SPA 700P, SUI 40(50)

SV18R, TORNOS, TZC-32N1, ИЖ250П, ИС1-1, ИТ-1ГМ, ИТ-1М, КТФ-7, ЛТ-10М

ЛТ-10С, ЛТ-11М, ЛТ-11С, МК3002, МК6031, МК6032, МК6046. МК6046М, МК6047

МК6047М, МК6048, МК6048М, МК6056, МК6056М, МК6057, МК6057М, МК6058

МК6058М, МК6733, МК6734, МК6735, МК6736, РТ-39, РТ-492, РТ503, РТ595, C11ВМ

С1Е61ВМ, С1Е61ПМ, С-95, СТД-14, СТМ-150, СТМК-150, СУ400М, СУ-401, СУ500М

СУ-502, СУ580М, СУ-582, Т-28, Т-65, ТВ-125ВМ, ТВ-16, ТВ-200М, ТВ-320, ТВ-320П

ТВ-4, ТВ-6, ТВ-7, ТВ-7М, ТДР-01Т, ТП-120, ТС-135М, ТС-75, ТС 75-01А, УТ16В

УТ16ВМ, УТ16ВМТ, УТ16П, УТ16ПМ, УТ16ПМТ, ФТ-11.

Самый распространённый тип токарной группы. Характерными размерами токарных станков является максимальный диаметр обработки над станиной, который колеблется от 100 до 6300 мм и максимальная длина обработки (от 125 до 20 000 мм). Кинематическая структура токарных станков содержит кинематические цепи привода вращения шпинделя и привода продольной и поперечной подачи. Реверсирование шпинделя выполняется электродвигателем, а включение и реверсирование подач – механизмами, расположенными в фартуке. Перемещение поворотных салазок, используемое для точения конусов и пиноли

При токарно-винторезном использовании станка добавляется винторезная формообразующая кинематическая цепь, связывающая вращение шпинделя с продольной подачей от ходового винта. Подача при этом включается разъёмной гайкой МГ. Реверсирование шпинделя вместе с винторезной цепью в этом случае в большинстве станков передаётся от электродвигателя специальному реверсивному механизму с фрикционными муфтами, т.к. при нарезании резьбы реверсирование требуется частое.

В современных токарных станках имеется приводная цепь быстрых перемещений, сопрягаемая с цепью рабочих подач обгонной муфтой.

Группа 1. Токарные и токарно-винторезные станки

Группа 1. Токарные и токарно-винторезные станки

1М63 1А616

1М63 1А616

1К62

1К62

ИЖ250ИТВМ ГС526У

Дата добавления: 2015-08-21; просмотров: 788 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ЗАЯВЛЕНИЕ | | | Сведения об участии в научно–практических конференциях, исследовательских проектах |