Читайте также:

|

Выбор способа восстановления

Выбор способа восстановления ведомого вала редуктора-опоры

Выбор способа восстановления производится по механическим, технологическим и эксплуатационным свойствам восстанавливаемой поверхности и экономическим показателям (трудоемкость, затраты на материалы, электроэнергию) на основании возможности применения способа для восстановления заданной поверхности детали, а также с учетом возможностей ремонтной службы предприятия.

Для восстановления наружных цилиндрических поверхностей вала возможно применение следующих способов:

- ручная электродуговая наплавка;

- наплавка в среде защитного газа;

- наплавка под слоем флюса;

- вибродуговая наплавка;

- газопламенное напыление;

Наплавка покрытий – это процесс нанесения покрытия из расплавленного материала на разогретую до температуры плавления поверхность восстанавливаемой детали. Наплавленные покрытия являются беспористыми, они обладают высокими значениями модуля упругости и прочности при растяжении. Прочность соединения этих покрытий с основой соизмерима с прочностью материала детали [Иванов В.П. Тех и оборуд.].

Ручная электродуговая наплавка выполняется в основном электродами с толстым покрытием и выполняется в тех случаях, когда применение механизированных способов невозможно или нецелесообразно. Процесс применяют для нанесения износостойких материалов на поверхности деталей в единичном производстве.

Наплавку выполняютэлектродами диаметром 2…6 мм на постоянном токе 80…300 А обратной полярности с производительностью 0,4…4,0 кг/ч. Требуется высокая квалификация сварщиков, потому что наплавку необходимо вести на минимально возможных токе и напряжении с целью уменьшения доли основного металла в наплавленном слое, при этом необходимо обеспечить сплавление основного и наплавленного металла.

Основным преимуществом РДН является её универсальность.

К недостаткам следует отнести:

− высокую трудоёмкость;

− низкое качество поверхности;

− большие припуски на обработку;

− интенсивное выгорание легирующих элементов наплавляемого материала.

Сущность наплавки в среде защитных газов состоит в том, что в зону электрической дуги подают под давлением защитный газ, в результате чего столб дуги, а также сварочная ванна изолируются от кислорода и азота воздуха. Наибольшее применение в ремонте машин получила наплавка в среде диоксида углерода плавящимся электродом. Применяют электродные проволоки диаметром 0,8…2,0 мм и токи относительно большой плотности. Периферийная часть электрической дуги интенсивно охлаждается газом, поступающим из соплового наконечника, поэтому падение напряжения на единицу длины столба дуги будет в несколько раз выше, чем при дуговой сварке без подачи газа. Кроме того, сварка в диоксиде углерода ведется короткой дугой. В таких условиях дуговой разряд имеет возрастающую характеристику, а источник питания должен иметь слегка возрастающую или жесткую характеристику для интенсификации процесса саморегулирования дуги. Для наплавки деталей применяют ток обратной полярности.

Автоматическая наплавка в среде диоксида углерода обеспечивает формирование плотного шва с небольшой зоной термического влияния, что позволяет наплавку нежестких деталей малого диаметра.

Сущность наплавки в среде защитных газов состоит в том, что в зону электрической дуги подают под давлением защитный газ, в результате чего столб дуги, а также сварочная ванна изолируются от кислорода и азота воздуха. Наибольшее применение в ремонте машин получила наплавка в среде диоксида углерода плавящимся электродом. Применяют электродные проволоки диаметром 0,8…2,0 мм и токи относительно большой плотности. Периферийная часть электрической дуги интенсивно охлаждается газом, поступающим из соплового наконечника, поэтому падение напряжения на единицу длины столба дуги будет в несколько раз выше, чем при дуговой сварке без подачи газа. Кроме того, сварка в диоксиде углерода ведется короткой дугой. В таких условиях дуговой разряд имеет возрастающую характеристику, а источник питания должен иметь слегка возрастающую или жесткую характеристику для интенсификации процесса саморегулирования дуги. Для наплавки деталей применяют ток обратной полярности.

Автоматическая наплавка в среде диоксида углерода обеспечивает формирование плотного шва с небольшой зоной термического влияния, что позволяет наплавку нежестких деталей малого диаметра.

Сущность электродуговой наплавки под слоем флюса заключается в том, что сварочная дуга горит между голым электродом и заготовкой под слоем толщиной 10–40 мм сухого гранулированного флюса с размерами зерен 0,5–3,5 мм.

В зону наплавки подают электродную сплошную или порошковую проволоку (ленту) и флюс (рис. 3.1). К заготовке и электроду прикладывают электрическое напряжение. Применяют постоянный ток обратной полярности. При наплавке цилиндрических поверхностей электрод смещают с зенита в сторону, противоположную вращению. Величина смещения составляет ~ 10 % от диаметра наплавляемой заготовки. Электрод должен быть наклонен в сторону, обратную вращению заготовки, и составлять угол с нормалью к поверхности 6–8о. Флюс в зону наплавки подают из бункера. Расход флюса и, соответственно, толщину его слоя на поверхности заготовки регулируют открытием шибера. После зажигания дуги одновременно плавится электродная проволока, поверхность заготовки и флюс. Сварочная дуга с каплями металла оказываются в объеме газов и паров, ограниченном жидким пузырем из расплавленного флюса. Этот пузырь обволакивает зону наплавки и изолирует ее от кислорода и азота воздуха. Жидкий металл в сварочной ванне, который состоит на 1/3 из присадочного и на 2/3 из основного металла, постоянно движется и перемешивается.

Рис. 3.1. Схема наплавки под слоем флюса: 1 – электрод; 2 –бункер с флюсом; 3 – оболочка расплавленного флюса; 4 – газопаровой пузырь; 5 – покрытие; 6 – шлаковая корка; е – смещение электрода с зенита, wд – угловая частота вращения детали

Вибрационная (вибродуговая) наплавка, наплавка поверхностей вибрирующим плавящимся электродом (например, стальной проволокой); является разновидностью процесса сварки. Конец электрода касается поверхности изделия, производя короткое замыкание сварочной цепи. При отходе электрода от поверхности на 1,5—3 мм сварочная цепь разрывается — возникает вспышка — электрическая дуга. Этот процесс периодически повторяется с частотой 50…100 Гц и амплитудой 1…3 мм. Зона наплавки непрерывно поливается водными растворами солей, глицерина и др., иногда засыпается зернистым флюсом.

Вибродуговую наплавку применяют главным образом при ремонте: для наплавки осей, валов, лопастей гидротурбин и др. стальных деталей, а также для изготовления двухслойных изделий (наплавка цветных металлов и сплавов на сталь, чугун и др. металлы).

Преимущества процесса:

- высокая твердость и износостойкость покрытий без дополнительной термической обработки (путем подбора электродной проволоки и среды);

- получение наплавленного слоя без пор и трещин;

- детали в процессе наплавки не деформируются и не нагреваются;

- производительность в 4…5 раз выше, чем ручной дуговой наплавки;

- увеличение безопасности работ благодаря току низкого напряжения.

Недостатки процесса следующие:

- снижение усталостной прочности из-за образования закалочных структур в материале, вызывающих растягивающие напряжения;

- неоднородность твердости (в местах перекрытия точек сварки в результате отпуска твердость снижается).

Свойства покрытий при вибродуговой наплавке могут быть улучшены последующей термообработкой изделий или обкаткой роликами.

Сущность напыления материала, как процесса нанесения покрытий, заключается в нагреве материала, его диспергировании (дроблении), переносе движущейся средой, ударе о восстанавливаемую поверхность или покрытие, деформировании и закреплении.

Особенность напыления состоит в отсутствии расплавления поверхности основного металла, что обеспечивает небольшую деформацию детали.

Сущность газопламенного напыления заключается в нагреве напыляемого материала газовым пламенем и нанесении его на восстанавливаемую поверхность струей сжатого газа.

Тепло для нагрева материала получают путем сжигания ацетилена или пропан-бутана в кислороде, а материал переносится сжатым воздухом или продуктами сгорания углеводородного топлива. В качестве материала покрытий применяют порошки, проволоки или шнуры. Газовый поток движется со скоростью 150–160 м/с, а металлические частицы перемещаются со скоростью до 120 м/с. Газопламенное напыление – один из немногих процессов, с помощью которого наносят покрытия из шнуров.

Таблица 4. Основные характеристики способов восстановления.

| Способ восстановления | Производительность метода, кг/ч | Толщина наносимого покрытия, мм | Прочность сцепления, МПа |

| Ручная электродуговая наплавка | 0,4-4 | 0,5-4 | |

| Наплавка в среде СО2 | 1,5-4,5 | 0,5-3,5 | |

| Наплавка под слоем флюса | 0,7-5 | 1-4 | |

| Вибродуговая наплавка | 0,5-4 | 0,3-3 | |

| Газопламенное напыление | 0,4-4 | 0,2-2 |

По рекомендациям, приведенным в справочной литературе, указанной ниже, выбираем следующие материалы для различных способов восстановления:

- ручная электродуговая наплавка – тип электрода: Э-30Г2ХМ,

марка: НП-70 (30-40 HRC) [ГОСТ 10051—75];

- наплавка в среде защитного газа СО2 – сварочная проволока

Св18ХМА (25-32 HRC) [];

- наплавка под слоем флюса – проволока Св-08ХМ, марка флюса АН-60 (26-30) [Молодык];

- вибродуговая наплавка – проволока Нп-30ХГСА (25-32 HRC) [Молодык];

- газопламенное напыление – порошок ПГ-10Н-01 (24 HRC) [Молодык];

Проведем укрупненный расчет затрат на материалы, электроэнергию и заработную плату. Результаты расчетов оформим в виде таблиц.

Масса используемого материала при наплавке и напылении:

, (1)

, (1)

где ρ – плотность используемого материала, кг/м3, (ρ = 7,8 ∙ 10-6 кг/мм3 – для материалов на Fe-основе; ρ = 8,8 ∙ 10-6 кг/мм3 – для материалов на Ni-основе),

КПМ – коэффициент, учитывающий потери материала;

– длины восстанавливаемых участков, мм;

– длины восстанавливаемых участков, мм;

– соответствующие диаметры восстанавливаемых участков, мм;

– соответствующие диаметры восстанавливаемых участков, мм;

z – припуск на механическую обработку, мм;

h – толщина нанесенного покрытия, мм.

Основное время:

, (2)

, (2)

где WМ – производительность способа, кг/ч.

Количество расходуемого газа:

, (3)

, (3)

где Wr – расход газа, м3/ч.

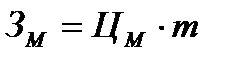

Затраты на используемые материалы:

, (4)

, (4)

где ЦМ – стоимость материала, руб./кг.

Затраты на используемый газ:

, (5)

, (5)

где ЦГ – стоимость газа, руб./м3.

Суммарные затраты на используемые материалы:

. (6)

. (6)

Полное время, затрачиваемое рабочим на восстановление поверхности детали наплавкой и напылением:

, (7)

, (7)

где ТВ – вспомогательное время на обслуживание операции. Это время можно рассчитать по формуле: ТВ = (0,3..0,4) ТО,ч,

КЗВ – коэффициент, учитывающий затраты времени на вспомогательные операции, обслуживание рабочего места, отдых и личные надобности рабочего, КЗВ = 1,4.

Затраты на заработную плату:

, (8)

, (8)

где СНЧ – стоимость 1-го нормо-часа рабочего, СНЧ = 5930 руб/час.

Затраты на электроэнергию:

, (9)

, (9)

где N – мощность используемого оборудования, кВт,

t – время работы оборудования, ч,

ЦЭ – стоимость 1 кВт электроэнергии для предприятия, ЦЭ =1415руб./кВт∙ч.

Расчет затрат на материалы.

Определим массу расходуемого материала по формуле (1) для каждого способа.

- Для ручной электродуговой наплавки:

кг;

кг;

- Для наплавки в среде CO2:

кг;

кг;

- Для наплавки под слоем флюса:

кг;

кг;

-Для вибродуговой наплавки:

кг;

кг;

- Для газопламенного напыления:

кг;

кг;

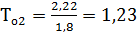

Для каждого способа проведем расчет основного времени по формуле (2):

ч;

ч;

ч;

ч;

ч;

ч;

ч;

ч;

ч;

ч;

Определим количество расходуемого газа по формуле (3) для способов, где используется газ:

л;

л;

л;

л;

л;

л;

Расход флюса обычно составляет около 20% по массе от расхода сварочной проволоки:

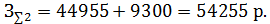

Определим затраты на используемые материалы, на расходуемый газ и суммарные затраты на материалы по формулам (4, 5, 6) для каждого способа:

;

;

;

;

;

;

;

;

;

;

Таблица 11. Затраты на материалы.

| Способ восстановления | Материалы | Производительность способа, (кг/ч), расход газа (л/ч), флюса(кг/ч) | Количество расходуемого материала (кг), газа (л) | Толщина покрытия и припуск на мехобработку, мм | Коэффициент, учитывающий потери материала | Основное время, час | Стоимость материала, (руб./кг), газа (руб./л) | Затраты на материалы и на используемый газ, тыс. руб. | Суммарные затраты на материалы, тыс. руб. |

| Ручная электродуговая наплавка | Э-30Г2ХМ | 2,57 | 1,5 0,7 | 0,8 | 1,23 | ||||

| Наплавка в среде СО2 | Св18ХМА | 1,8 | 2,22 | 1,3 0,6 | 0,8 | 1,23 | |||

| Углекислый газ | 2,46 | - | |||||||

| Наплавка под слоем флюса | Св-08ХМ | 2,39 | 1,4 0,6 | 0,8 | 1,19 | ||||

| флюс АН-60 | 0,3 | 0,48 | - | ||||||

| Вибродуговая наплавка | Нп-30ХГСА | 1,5 | 1,83 | 1,1 0,5 | 0,85 | 1,22 | |||

| Газопламенное напыление | ПГ-10Н-01 | 1,88 | 1,1 0,5 | 0,8 | 0,94 | ||||

| Кислород | – | ||||||||

| Ацетилен | – |

Определим полное время восстановления поверхности детали по формуле (7) для каждого способа:

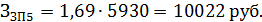

Затраты на заработную плату рабочих определим по формуле (8):

Таблица 12. Затраты на заработную плату.

| Способ восстановления | Полное время, час | Стоимость 1-го нормо-часа, руб./час | Заработная плата, руб. |

| Ручная электродуговая наплавка | 2,21 | ||

| Наплавка в среде СО2 | 2,21 | ||

| Наплавка под слоем флюса | 2,14 | ||

| Вибродуговая наплавка | 2,19 | ||

| Газопламенное напыление | 1,69 |

Проведем расчет затрат на электроэнергию.

Затраты на электроэнергию рассчитаем по формуле (9):

руб.;

руб.;

руб.;

руб.;

руб.;

руб.;

руб.;

руб.;

руб.;

руб.;

Таблица 13. Затраты на электроэнергию.

| Способ восстановления | Операция | Оборудование | Мощность, кВт | Время, час | Тариф, руб./кВт∙ч | Затраты, руб. |

| Ручная электродуговая наплавка | наплавка | Вращатель | 3,5 | 2,21 | ||

| Выпрямитель ВД-306 | ||||||

| отпуск | Печь СНО 8.16.5/11 | |||||

| Наплавка в среде СО2 | наплавка | Вращатель | 3,5 | 2,21 | ||

| Выпрямитель ВД-306 УЗ | ||||||

| отпуск | Печь СНО 8.16.5/11 | |||||

| Наплавка под слоем флюса | наплавка | Вращатель | 3,5 | 2,14 | ||

| Выпрямитель ВД ВД-306 | ||||||

| отпуск | Печь СНО 8.16.5/11 | |||||

| Вибродуговая наплавка | наплавка | Вращатель | 3,5 | 2,19 | ||

| Головка ВДГ-5 | 0,25 | |||||

| Сварочный генератор ПС300М | ||||||

| отпуск | Печь СНО 8.16.5/11 | |||||

| Газопламенное напыление | напыление | Вращатель | 3,5 | 1,69 | ||

| отпуск | Печь СНО 8.16.5/11 |

Для построения диаграмм по выбору способа восстановления поверхностей вала УО «ПГУ» 0736010375.004Р выразим затраты в относительных единицах в пределах заданной точности. За единицу примем затраты на восстановление поверхностей ручной дуговой наплавкой.

Таблица 14. Полные затраты.

| Способ восстановления | Затраты на материалы | Затраты на заработную плату | Затраты на электроэнергию | Полные затраты | ||||

| руб. | отн. | руб. | отн. | руб. | отн. | руб. | отн. | |

| Ручная электродуговая наплавка | ||||||||

| Наплавка в среде СО2 | 1,30 | 1,06 | ||||||

| Наплавка под слоем флюса | 1,32 | 0,96 | 0,99 | 1,05 | ||||

| Вибродуговая наплавка | 1,17 | 0,99 | 1,06 | 1,08 | ||||

| Газопламенное напыление | 174,69 | 0,76 | 0,74 | 37,11 |

Таблица 15. Трудоемкость восстановления поверхностей под подшипники вала.

Дата добавления: 2015-08-21; просмотров: 158 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| по методу Бейтса | | | Введение |