5.Гравировально-фрезерные и др.

Шпиндели большинства фрезерных станков имеют сквозное отверстие для размещения тяги механизма зажима оправки с инструментом. Передний конец шпинделя имеет внутреннее коническое отверстие с конусностью 7:24 (различных номеров) для базирования оправки или фрезы.

Заготовки устанавливают на: столы, угловые плиты, поворотные столы, в тиски, в делительные головки и др. приспособления.

Фрезерные станки с ЧПУ. Особенности. Классификация

Предназначены для обработки плоских и фасонных сложных поверхностей различного профиля с нескольких сторон и под разными углами, а также возможно выполнение сверлильно-расточных работ.

Фр.Ст. с ЧПУ оснащены контурными СЧПУ (прямоугольными и криволинейными). СЧПУ осуществляет управление перемещениями РО с заг-кой или РИ по запрограммированной траектории с заданной контурной скоростью, с линейно-круговой интерполяцией, обеспечивающей одновременное согласованное перемещение РО сразу по нескольким координатам. Возможно двухкоординатное управление (число одновременно управляемых координат q=2), при обработке плоских сложных контуров Ф(В1П2П3) и трёхкоординатное управление (число одновременно управляемых координат q=3), при обработке объёмных сложных контуров Ф(В1П2П3П4)

К основным особенностям относятся:

1. Возможность выполнять сверлильно-фрезерно-расточные работы (характерно не для всех).

2. Наличие (у части станков) револьверной головки (РГ) или инструментального магазина (ИМ).

3. Повышенная жёсткость и точность узлов и элементов по сравнению со станками с ручным управлением (корпусные детали оснащены дополнительными рёбрами жёсткости, прецизионные ходовые винты с шарико-винтовыми парами, направляющие качения).

4. Автоматизация ПГД (характерно для станков с ИМ).

5. Возможность обслуживания ПР (встраивание в АСС).

Фр.Ст. с ЧПУ подчиняются общей классификации ЭНИМС, но наряду с этим можно выделить основные их разновидности:

1) Консольно-фрезерные (мод. 6Р13Ф3, 6Р13РФ3, ГФ2171), обрабатываются детали малых размеров, ширина стола В=200; 250; 320; 400. Класс точности –Н, П, рис. 2а.

2) Бесконсольные с крестовым столом -вертикальные (мод. 6520РФ3, 6560Ф3) и горизонтальные (мод. 6902ВМФ2, 6904ПМФ4) с неповоротным и поворотным столом, обрабатываются детали средних размеров, ширина стола В=250; 320; 400; 630. Класс точности – П, В, рис. 2б.

3.Продольно-фрезерные (одно- и двухстоечные), (мод. 6М610Ф2-1, 6М610Ф3 и др.), обрабатываются детали больших размеров (возможна обработка одновременно с нескольких сторон), ширина стола В=400-5000мм. Класс точности – Н, П, рис. 2в.

|

а) б) в)

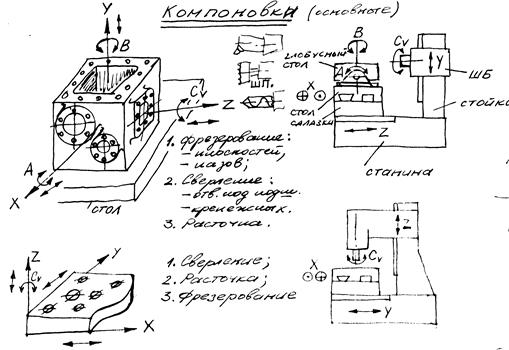

Рис. 2. Основные компоновки Фр.Ст. с ЧПУ.

МНОГОЦЕЛЕВЫЕ СТАНКИ

Общие сведения, назначение, компоновки,

конструктивные особенности.

Многоцелевые (МЦС) - (сверлильно-фрезерно-расточные) с ЧПУ предназначены для комплексной обработки призматических и корпусных сложных деталей с одного установа с 4-ёх - 5-ти сторон различными видами РИ, установленными в ИМ и оснащёнными устройством автоматической смены инструмента (УАСИ). Основные преимущества МЦС:

1) Повышение производительности в 3 - 8 раз за счёт:

а) повышения машинного времени в цикле обработки до 60-75% (например, для универсальных 25-35%);

б) сокращения вспомогательного времени за счёт высокого уровня

автоматизации (скорости холостых ходов Vхх=10-20м/мин, использования УАСИ, подналадки инструмента вне станка, применения двухпозиционных столов, автоматической смены инструмента и т.п);

в) повышение действительного годового фонда времени Fд работы станка (так, для одноцелевых станков с ЧПУ Fд=1600 - 1800час, а для МЦС Fд=2500 - 3000час).

2) Повышение точности в результате обработки поверхностей заготовки от одной базы.

3) Сокращение производственных площадей.

4) Возможность автоматизации мелкосерийного производства за счёт мобильности переналадки МЦС (использование столов-спутников + вызов УП из ЭВМ + использование УАСИ и т.д.). (Объём мелкосерийного производства составляет около 75...80% от всей механообработки).

Рис. 1. Основные компоновки многоцелевых станков.

Дополнительные возможности УЧПУ МЦС (могут быть):

1) Автоматический поиск инструментов в ИМ, возможность общения с внешней системой инструментального обеспечения (ВСИО).

2) Идентификация обрабатываемой детали и поиск УП в памяти ЭВМ (банке программ).

3) Ручная или автоматическая коррекция УП по результатам обмера обработанной детали.

4) Автоматический контроль размеров детали с помощью измерительных (щуповых) головок.

5) Управление вспомогательными приводами (открытие/закрытие рабочей зоны; зажим/отжим подвижных частей и т.п.

6) Ориентация углового положения (индексация) шпинделя (необходима для обеспечения автоматической смены РИ).

7) Обмен заготовок и деталей между станком и накопителем заготовок с помощью устройства автоматической смены заготовок (УАСЗ).

Конструктивные особенности МЦС

Приводы главного движения (ПГД) Особенности ПГД:

1) Расширенный диапазон регулирования Rn по сравнению с одноцелевыми станками с ЧПУ (напр. у ИР500ПМФ4 Rn=141,5, а у ИР320ПМФ4 Rn=312).

2) Повышенные значения максимальной частоты вращения шпинделя до 5000 - 7000мин-1 (у некоторых до 12000мин-1) по сравнению с одноцелевыми станками с ЧПУ.

3) Широкое использование для ПГД широкорегулируемых ДПТ с тиристорным управлением (или асинхронных с частотным управлением) в совокупности с двух-, трёх- или четырёхступенчатой АПК (электромеханическое регулирование скорости).

Приводы подач (ПП) Предъявляемые требования к ПП:

1) Необходимость обеспечения разгона (торможения) РО на холостом ходу до скорости Vхх=10-20м/мин на малой длине до 10мм (малая инерционность).

2) Плавность движения (постоянство коэффициента трения) при малых перемещениях с малыми скоростями подач (VSmin»0,5…1мм/мин при точности позиционирования 1-2мкм, при выходе РО в заданную позицию за 1-2сек).

3) Высокая точность отработки перемещения (0,001-0,005мм).

Особенности ПП:

1. Наличие индивидуального привода (электрического или гидравлического) на каждой координате.

2. Применение высокомоментных двигателей постоянного тока и синхронных электродвигателей переменного тока с диапазоном регулирования скорости R=10000 и более.

3. Применение направляющих качения типа «танкетки» и др.

4. Наличие механизмов фиксирования (зажима) подвижных частей РО станка после их позиционирования.

Механизмы автоматической смены инструмента (УАСИ) – должны обеспечить стабильное точное, жёсткое и надёжное положение РИ, а также минимум времени на его смену.

К УАСИ относятся:

1. Инструментальные магазины (ИМ) – устройства, содержащие набор необходимых инструментов.

2. Автооператоры (АО) – механизмы, обеспечивающие захват и транспортировку инструментов между ИМ и шпинделем.

3. Кодирующие устройства – обеспечивающие идентификацию (опознание) нужного РИ в ИМ.

4. Механизмы зажима РИ (или оправки с РИ) в шпинделе.

Существующие способы автоматической смены инструмента на МЦС:

1) Без использования АО:

а) с использованием РГ (недостаток – малое число устанавл-ых РИ);

б) с использованием магазина шпиндельных гильз рис.95, гильзы 1 поочерёдно занимают рабочее положение 4, при этом шпиндель 2 соединяется с ПГД, а гильза шпинделя с приводом вертикальной подачи (в магазине на 15-20 гильз монтируют шпиндели разных конструкций для легких и тяжёлых работ). При этом ПГД обеспечивает необходимую ЧВШ разных инструментов 3 (недостаток – громоздкость конструкции УАСИ и существенное ограничение рабочего пространства);

в) с использованием револьверных магазинов с координацией относительно шпинделя рис.96а. Револьверный магазин 2 установленный на шпиндельную головку 1, вращаясь, подводит необходимый инструмент до совпадения его оси с осью шпинделя. Гильза шпинделя 2 (рис.96б) захватывает оправку с инструментом 3, выносит её из магазина 1 и продвигаясь дальше, осуществляет рабочий цикл. При обратном ходе оправка остаётся в магазине, а шпиндель уходит вверх, чтобы не мешать повороту револьверного магазина;

2) C применением АО:

а) круговые (дисковые рис.97а,б и барабанные рис.97в) ИМ;

б) цепные ИМ рис.97г;

3) Комбинированные:

а) ИМ в сочетании с РГ, с АО и без них (планетарные рис. рис.97д);

б) магазины многошпиндельных головок.

б) магазины многошпиндельных головок.

Дата добавления: 2015-08-21; просмотров: 214 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Общие сведения. Классификация. | | | Кинематика станка |