Читайте также:

|

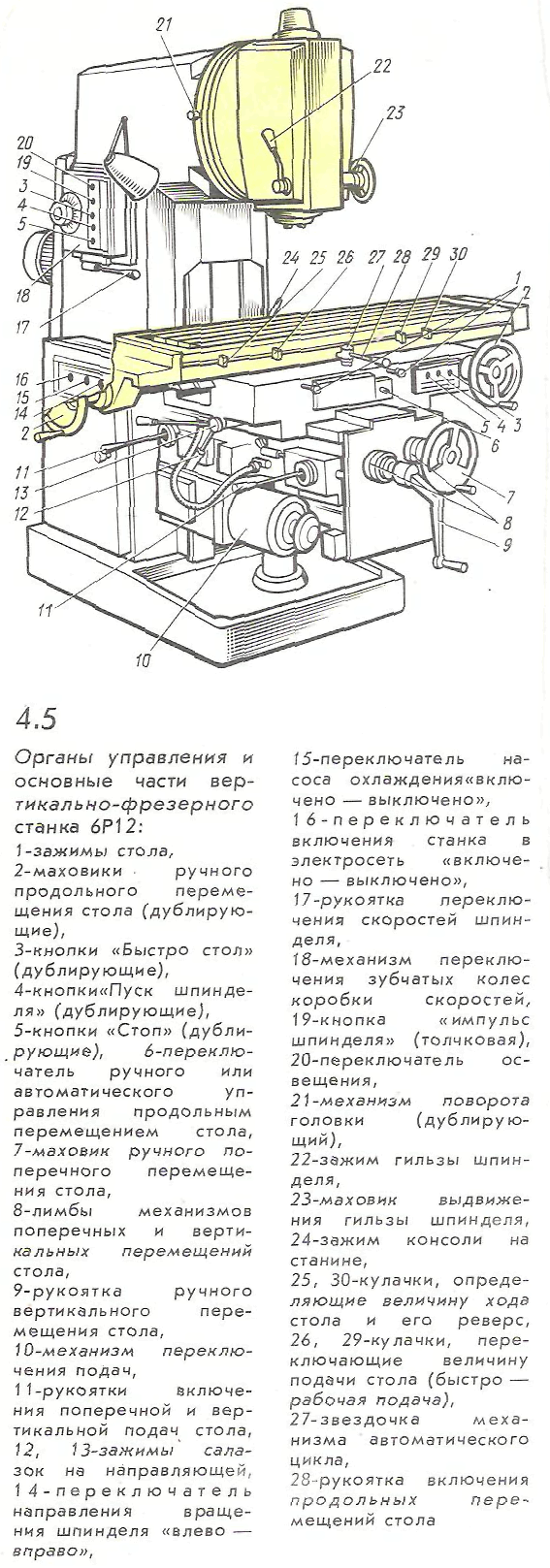

Станки состоят из станины, консоли, которая несет на себе каретку со столом, коробки скоростей со шпинделем, коробки подач и органов управления.

Станина 2, установленная на основании станка, служит для крепления всех узлов и механизмов станка. Некоторые узлы станка, как коробка скоростей, шпиндель, механизм передачи движения к коробке подач, расположены внутри станины, другие узлы станка — консоль, стол хобот (у горизонтально-фрезерных станков), насос для подачи охлаждающей жидкости — находятся на наружных поверхностях станины. На передней стенке станины имеются вертикальные направляющие для консоли, выполненные в виде ласточкина хвоста, а наверху — горизонтальные направляющие для хобота.

Хобот 7 имеется у горизонтально и универсально-фрезерных станков и служит для правильной установки и поддержки фрезерной оправки. Хобот установлен в горизонтальных направляющих на верхней части станины и может быть закреплен с различным вылетом. Для увеличения жесткости при обработке тяжелых заготовок и при больших сечениях стружки применяют поддержки, которые связывают хобот с консолью.

Консоль 3 представляет собой жесткую чугунную отливку, установленную на вертикальных направляющих станины. Снизу она поддерживается стойкой, в которую вставлен телескопический винт подъема и опускания консоли. На консоли имеются горизонтальные направляющие для салазок.

Салазки 4 являются промежуточным звеном между консолью и столом станка. По верхним направляющим салазок движется стол в продольном направлении, а нижняя часть салазок перемещается в поперечном направлении по верхним направляющим консоли.

Стол 5 по направляющим салазок перемещается в продольном направлении. На столе укрепляют заготовки, зажимные, делительные и другие приспособления. Для этой цели рабочая поверхность стола имеет продольные Т-образные пазы. Перемещения стола, салазок и консоли сообщают заготовке продольную, поперечную и вертикальную

подачи по отношению к фрезе, установленной на шпинделе.

подачи по отношению к фрезе, установленной на шпинделе.

Шпиндель 6, получающий движение от коробки скоростей, служит для вращения режущего инструмента. Передний конец шпинделя имеет внутренний конус, в который вставляется фрезерная оправка с фрезой или непосредственно хвостовик торцовой фрезы. Вращение фрезерной оправки производится поводками, привернутыми к торцу шпинделя.

Коробка скоростей, расположенная в станине 2 станка, предназначена для передачи вращения от электродвигателя шпинделю станка и изменения частоты вращения последнего в соответствии с требуемой скоростью резания. Частота вращения шпинделя изменяется путем переключения подвижных зубчатых колес и блоков, расположенных на нескольких валах коробки скоростей и шпинделе, а также упругих муфт, включающих ту или иную пару зубчатых колес.

Коробка подач 1 служит для изменения подач стола в продольном, поперечном и вертикальном направлениях с помощью передвижных блоков зубчатых колес и муфт. Сокращение вспомогательного времени производят механизмы ускоренных перемещений стола. Консольно-фрезерные станки имеют отдельные электродвигатели для привода коробки скоростей и коробки подач.

Хобот 7 с серьгами 8 служит для поддержания оправки с закрепленной на ней фрезой. Вылет хобота на требуемую длину осуществляют поворотом рукоятки торцового ключа. Для установки в шпиндель станка оправки с фрезой серьгу снимают с направляющих хобота.

Хобот 7 с серьгами 8 служит для поддержания оправки с закрепленной на ней фрезой. Вылет хобота на требуемую длину осуществляют поворотом рукоятки торцового ключа. Для установки в шпиндель станка оправки с фрезой серьгу снимают с направляющих хобота.

Вертикальный консольно-фрезерный станок (рис. 4.3, б) в отличие от горизонтального имеет вертикально расположенный шпиндель с поворотной головкой 9, которая может поворачиваться в вертикальной плоскости на угол 0...450 в обе стороны. Назначение узлов и органов управления такое же, как и у горизонтально-фрезерных станков. Основной отличительной особенностью этих станков является отсутствие хобота.

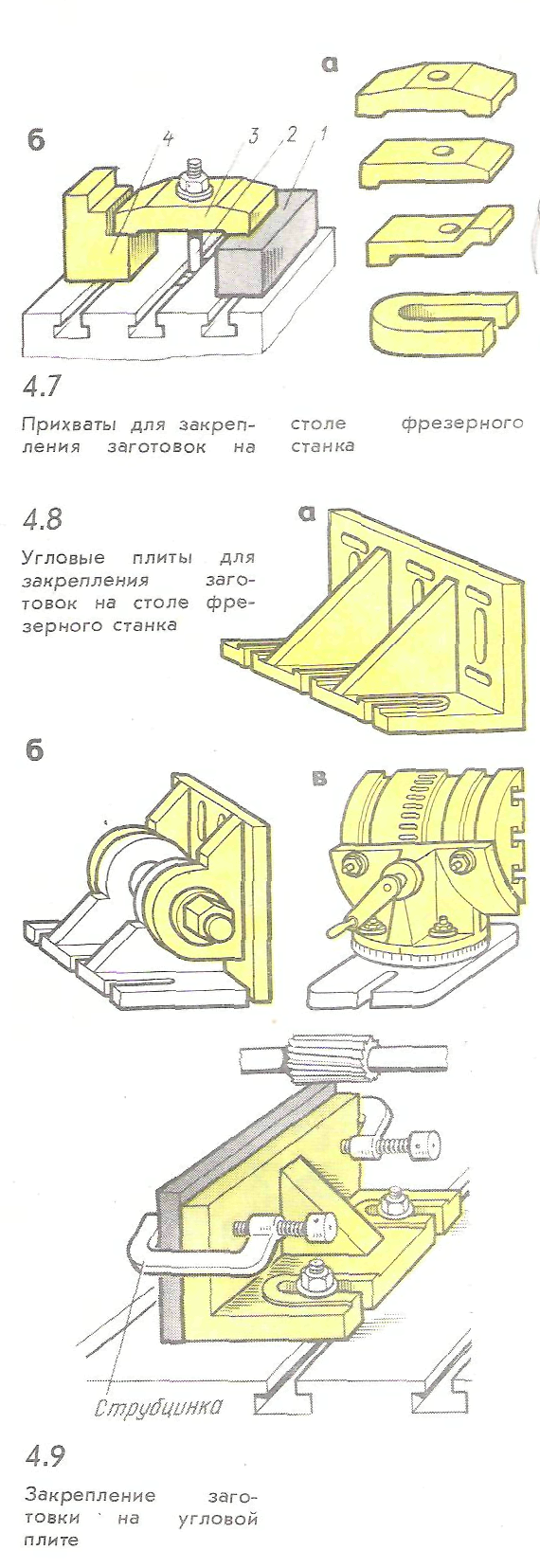

Заготовка, устанавливаемая на фрезер-' ном станке, должна занимать определенное положение по отношению к фрезе (к шпинделю станка). Для закрепления заготовок применяются различные приспособления.

В простейшем случае заготовку закрепляют непосредственно на столе станка. Для крепления заготовки к столу пользуются прихватами, которые прижимают болтами 2, заведенными в Т-образные пазы стола (рис. 4.7, б).

На рис. 4.7 показаны различные формы прихватов (а) и способ закрепления заготовки прихватом (б). Прихват 3 одним концом опирается на заготовку 1, а другим на подкладку 4. Завертывая ключом гайку,  прижимают один конец прихвата к подкладке, а другой к заготовке.

прижимают один конец прихвата к подкладке, а другой к заготовке.

При закреплении заготовки прихватами необходимо соблюдать следующие правила: болт, крепящий прихват, надо устанавливать возможно ближе к заготовке; прихват должен опираться на подкладку одинаковой высоты с заготовкой или иметь изогнутый выступ для опоры на стол или подкладку меньшей высоты; конец прихвата, опирающийся на заготовку, не должен находиться над ее частью, которая не касается плотно поверхности стола; чем больший припуск фрезеруется с заготовки, тем сильнее должны быть затянуты болты.

При фрезеровании заготовки, две обрабатываемые стороны которой должны быть расположены под определенным углом, пользуются угловыми плитами (угольниками), которые могут быть жесткими (рис. 4.8, а), поворотными (б) и универсальными (в). Заготовку закрепляют на угловой плите посредством прихватов или струбцинок (рис. 4.9).

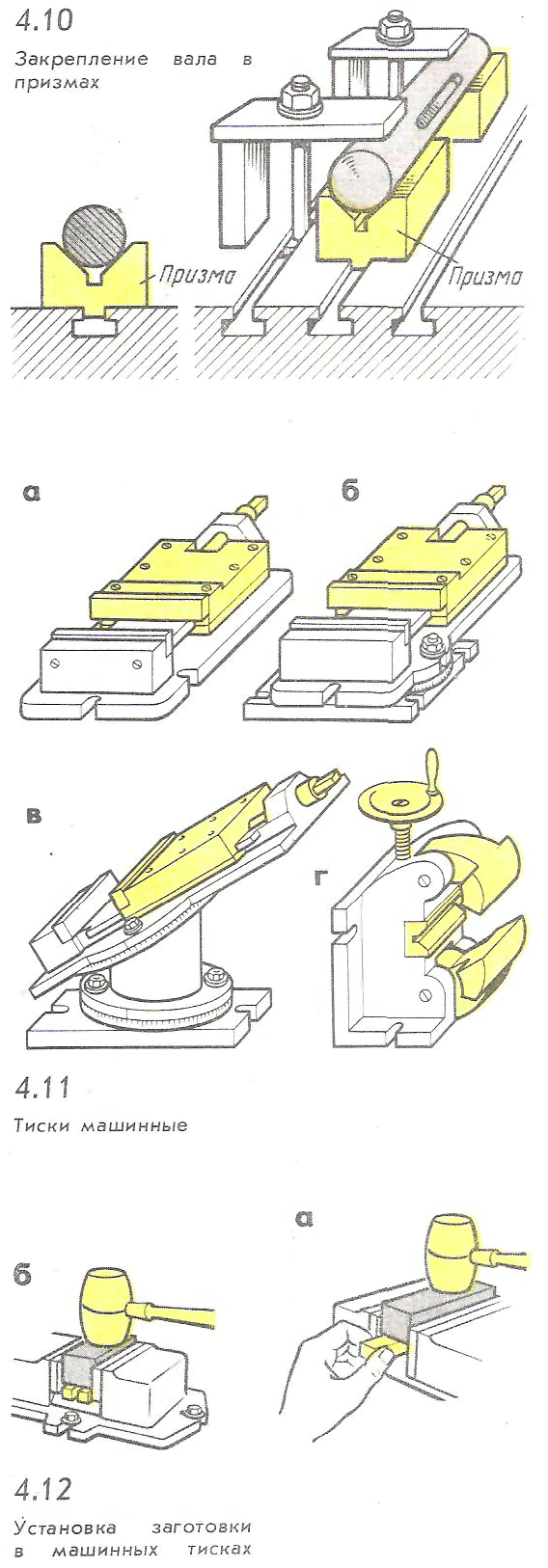

Цилиндрические заготовки для фрезерования в них шпоночных канавок, пазов удобно закреплять в призмах, которые вместе с обрабатываемой заготовкой крепят к столу станка прихватами (рис. 4.10).

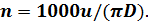

Для закрепления заготовок на фрезерных станках большое распространение получили различные по конструкции и размерам машинные тиски. Машинные тиски могут быть  простыми неповоротными поворотными (б), корпус которых можно поворачивать вокруг вертикальной оси, универсальными (в), позволяющими осуществлять поворот заготовки вокруг двух осей, и специальными (г) для закрепления в призме валов. Тиски своим основанием крепятся болтами на столе фрезерного станка. Специальные тиски можно устанавливать вертикально, либо повернув на 90° в горизонтальной плоскости. Поворотные и универсальные машинные тиски имеют поворотный корпус с градуированной шкалой для фрезерования плоскостей (скосов) под любым требуемым углом.

простыми неповоротными поворотными (б), корпус которых можно поворачивать вокруг вертикальной оси, универсальными (в), позволяющими осуществлять поворот заготовки вокруг двух осей, и специальными (г) для закрепления в призме валов. Тиски своим основанием крепятся болтами на столе фрезерного станка. Специальные тиски можно устанавливать вертикально, либо повернув на 90° в горизонтальной плоскости. Поворотные и универсальные машинные тиски имеют поворотный корпус с градуированной шкалой для фрезерования плоскостей (скосов) под любым требуемым углом.

Режущим инструментом, применяемым на фрезерных станках, являются фрезы. Режущие зубья фрезы могут быть расположены как на цилиндрической поверхности, так и на торце, причем каждый зуб представляет собой простейший резец.

Фрезы делают цельными, составными, сборными (со вставными ножами из быстрорежущей стали или с пластинами твердых сплавов). Сборные фрезы более экономичны, так как корпус их изготовляют из дешевой конструкционной стали и служат продолжительное время, а ножи после многократной переточки или поломки заменяют новыми комплектами.

Режимы резания при фрезеровании. Ширина фрезерования В измеряется в направлении оси фрезы. Она задается в чертеже (эскизе) заготовки. В случае обработки нескольких заготовок, закрепленных параллельно в одном зажимном приспособлении, ширина фрезерования равна ширине всех заготовок. При обработке набором фрез ширина фрезерования равна суммарной ширине всех сопряженных поверхностей.

Глубина резания t (глубина фрезерования, толщина срезаемого слоя) измеряется в плоскости, перпендикулярной оси фрезы. При повышенных требованиях к точности обработки и шероховатости поверхности обработку ведут в два перехода — один черновой и один чистовой. При снятии больших припусков возможна обработка за два черновых прохода.

Подачу s при фрезеровании определяют тремя взаимосвязанными между собой величинами: подачей на один зуб фрезы Sz (мм/зуб); подачей на один оборот фрезы so = sz  Z (мм/об); минутной подачей sM = SzZn = son (мм/мин).

Z (мм/об); минутной подачей sM = SzZn = son (мм/мин).

Скорость резания v при фрезеровании также может быть выбрана по общемашиностроительным нормативам режимов резания в зависимости от вида обработки, требуемого периода стойкости фрезы до затупления, материалов обрабатываемой заготовки и инструмента, выбранной подачи и ряда других факторов.

Нормативы состоят из отдельных карт для торцовых, цилиндрических, концевых, дисковых, прорезных, шпоночных, полукруглых и угловых фрез при обработке наиболее часто встречающихся черных и цветных металлов и сплавов. Кроме того, в этих картах даются поправочные коэффициенты на скорость резания для измененных условий обработки, например для других механических свойств обрабатываемого металла, наличия литейной корки или окалины, измененных геометрических параметров и материала фрез и др.

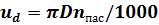

По найденной скорости резания

подсчитывают частоту вращения фрезы (шпинделя станка) (об/мин)

Найденную частоту вращения фрезы корректируют по кинематическим данным (паспорту) станка и затем подсчитывают действительную скорость резания (м/мин).

.

.

Фрезерование может быть осуществлено двумя способами: против подачи (встречное фрезерование), когда направление подачи противоположно направлению вращения фрезы и по подаче (попутное фрезерование), когда направления подачи и вращения фрезы совпадают. При встречном фрезеровании нагрузка на зуб фрезы возрастает от нуля до максимума, причем зубья фрезы работают из-под «корки», выламывая корку снизу, и стремятся оторвать заготовку от стола станка, что при больших сечениях среза приводит к дрожанию (вибрации) и ухудшению шероховатости обработанной поверхности. При попутном фрезеровании заготовка прижимается к столу, каждый зуб фрезы начинает резать максимальную толщину слоя. При наличии у заготовки окалины (корки) зуб ударяется о нее, что приводит к быстрому разрушению режущей кромки. Попутное фрезерование улучшает шероховатость обработанной поверхности и дает более высокую точность, уменьшает вибрации. Но для успешного применения попутного фрезерования необходимо плотное (без люфта) соединение ходового винта с разъемной гайкой стола, отсутствие корки или окалины на заготовках.

Дата добавления: 2015-08-21; просмотров: 129 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Фрезерные работы | | | Фрезерование плоскостей торцовой фрезой |