|

Читайте также: |

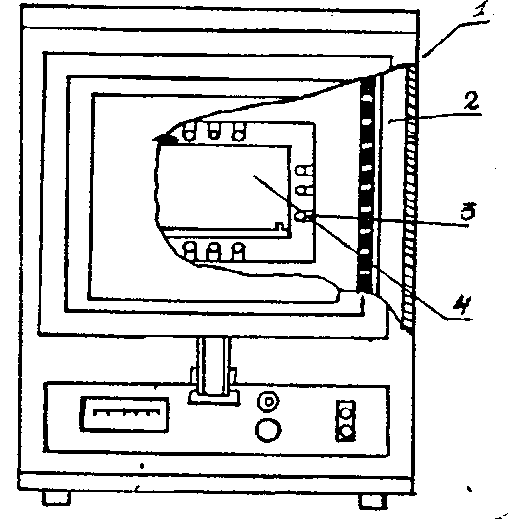

1. Электропечь лабораторная (рис. 8.3) состоит из металлического корпуса 1, в верхней части которого смонтирована рабочая камера, а в нижней пусковая и контрольно-регулирующая аппаратура. Рабочее пространство печи образуется разъемными огнеупорными фасонинами. Пространство между ними и корпусом заполнено теплоизоляционной крошкой 2. В боковых пазах верхней и нижней фасонин расположены четыре спиральных нагревателя 3, соединенных между собой последовательно. Загрузка печи производится через проем, закрываемый дверцей 4.

Питание печи осуществляется от сети переменного тока напряжением 220 В, частотой 50 Гц.

Рис. 8.3. Электрическая печь сопротивления (лабораторная)

2. Твердомер ТК-2 (рис. 8.4) – прибор для измерения твердости металлов по методу Роквелла, позволяет определить твердость металла вдавливанием в испытуемый материал алмазного (или твердосплавного) конуса с углом при вершине 120° или стального шарика диаметром 1,588 мм.

После установки на стол 7 измеряемого образца 8 плавным вращением по часовой стрелке маховика 9 приводят во вращение винт 10, поджимая стол 7 вверх. После соприкосновения поверхности образца 8 с индентором 3 начинается вращение стрелки индикатора 12. Маховик 9 плавно вращают до момента, когда конец малой стрелки окажется против красной точки, а большая займет верхнее вертикальное положение.

Затем барашком 14 устанавливают шкалы индикатора 12 до совпадения 0 (нулевого деления) черной шкалы С с концом большой стрелки. В этом (исходном) положении поджатая пружина 11 создает предварительную нагрузку индентору 3, равную 10 кгс. Основная нагрузка при этом выключена. Она за счет подвески 22 с грузом 4 составляет 50 кгс, а с добавлением грузов 5 и 6 будет соответственно 90 и 140 кгс.

На нижнем конце шпинделя 1 с помощью винта 2 закреплен индентор 3 с алмазным конусом или стальным шариком.

Рис. 8.4. Прибор (твердомер) ТК-2 для измерения твердости по методу Роквелла: 1 – шпиндель; 2 – винт; 3 – индентор с алмазным конусом или стальным шариком; 4-6 – грузики; 7 – предметный столик; 8 – образец; 9– маховик; 10 – винт; 11 – пружина; 12 – индикатор; 13, 15-18–механизмы; 14 – барашек; 19 – кулачковый блок; 20 – рычаг; 21 – шток; 22 – подвеска с грузами

Приведение в действие прибора с установленной основной нагрузкой осуществляется нажатием на клавишу 16, которая приводит в действие кулачковый блок 19 механизма 16. Начавшийся поворот кулачка опустит шток 21 на 4 секунды, обеспечив подвеске возможность с помощью рычага 20 передать усилие на индентор 3. Общая нагрузка индентора на материал исследуемого образца в результате сложения предварительной и основной нагрузок может быть соответственно 60, 100 и 150 кгс. Через 4 секунды кулачковый блок, подняв шток 21, выключит основную нагрузку и отключится от привода сам. Тогда сила поджатия пружины 11 будет прижимать индентор к поверхности сделанного им в материале образца отпечатка. Глубина этого отпечатка, указанная концом стрелки в делениях соответствующей шкалы индикатора 12, и представит собой величину искомой твердости. Теперь вращением маховика 9 против часовой стрелки следует опустить стол 7 и, переставив образец, измерить его твердость повторно.

Прибор ТК-2 дает возможность испытывать на твердость мягкие и твердые материалы. Отпечатки шарика и алмазного конуса очень малы, и поэтому можно без опасения за порчу готовых деталей испытывать их материал на твердость при условии, что это допускается.

3. Твердомер ТКМ – 359. Предназначен для измерения твердости металлов в лабораторных условиях динамическим методом. В отличие от стационарных твердомеров прибор позволяет проводить оперативный контроль изделий, в том числе деталей сложной конфигурации.

Контроль твердости и физико-механических свойств проводится по следующим шкалам:

Ø основным: Роквелла (HRC), Бринелля (НВ) и Виккерса (HV);

Ø табличным: Роквелла (HRA), Роквелла (HRB), Шора (HSh), временного сопротивления σВ (по ГОСТ 22761-77);

Ø дополнительным (на базе основных и табличных), программируемым Пользователем. Данные шкалы могут быть использованы для контроля твердости высоколегированных сталей, специализированных чугунов, цветных металлов и др., контроля физико-механических свойств изделий из материалов, отличающихся по свойствам от конструкционных сталей;

Ø шкалам Пользователя, позволяющим потребителю производить контроль требуемых ему характеристик испытуемых изделий.

Работа по вышеуказанным шкалам производится с помощью штатного датчика D, входящего в комплект поставки. Для работы по грубо обработанной поверхности твердомер может дополнительно комплектоваться датчиком G, имеющим более высокую энергию удара и больший диаметр наконечника индентора.

При контроле твердомером на цилиндрических поверхностях целесообразно использовать дополнительную насадку Z, обеспечивающую точное позиционирование датчика на выпуклых и вогнутых поверхностях.

Работа твердомера основана на измерении отношения скорости отскока индентора (ударного элемента) к скорости его падения.

В датчике твердомера имеется катушка индуктивности, спусковая пружина и индентор, состоящий из сферического эльборового наконечника, постоянного магнита и корпуса, жестко связанных между собой. При спуске пружины индентор дважды (при падении и отскоке) проходит через катушку индуктивности и наводит в ней ЭДС. Отношение амплитуды сигнала скорости отскока индентора к амплитуде сигнала скорости его падения А характеризует твердость контролируемого материала Н:

Н = f(А)

Основными составляющими твердомера являются: датчик и электронный блок приема и преобразования сигнала с датчика.

Электронный блок включает в себя блок датчика, устройство ввода-вывода, контроллер и блок питания.

Использование в твердомере контроллера позволяет:

Ø получать результат измерения непосредственно в единицах твердости на экране графического дисплея (ГД) без использования графиков;

Ø отстраиваться в процессе работы твердомера от влияния механических свойств контролируемых изделий, не связанных с твердостью;

Ø проводить статическую обработку результатов;

Ø проводить накопление информации для последующего вывода на компьютер или считывания с экрана ГД.

Все это повышает точность и стабильность контроля.

Рис. 8.5 Общий вид твердомера ТКМ-359

Режимы работы твердомера

Твердомер работает в следующих режимах:

Ø режим измерения по основным шкалам;

Ø режим измерения по табличным шкалам;

Ø режим измерения по дополнительным шкалам;

Ø режим измерения по шкалам Пользователя;

Ø режим «МЕНЮ» для настройки твердомера;

Ø передачи результатов измерений в компьютер.

Режим измерения по основным шкалам применяется, как правило, при контроле изделий из углеродистых и конструкционных сталей. В указанный режим прибор выходит сразу после включения и выбора с помощью соответствующей кнопки на клавиатуре шкалы измерения твердости (по Бринеллю, Роквеллу или Виккерсу).

Аналогично используется режим измерения по табличным шкалам (HRA, HRB, HSh, σВ). Выход в режим осуществляется с помощью кнопок «▲», «▼».

Рис. 8.6. Схема датчика: 1 - спусковая кнопка; 2 – подвижная втулка; 3 – корпус; 4 – катушка индуктивности; 5 – индентор; 6 – контролируемая поверхность.

Для приведения датчика в рабочее состояние необходимо взвести его, переместив подвижную втулку 2 по направлению к катушке 4 до упора и вернув ее в исходное состояние. При нажатии спусковой кнопки 1 происходит сбрасывание индентора 5 и измерение параметров его падения и отскока. Далее в твердомере производится статистическая обработка результатов измерений, которая заключается в расчете среднего арифметического значения по числу замеров (размер выборки), выбранному оператором. Результаты измерений высвечиваются на экране ГД.

Последовательность эксплуатации следующая:

1. Провести оценку соответствия контролируемого изделия. Если изделие меньше требуемой массы следует притереть его к притирочной плите с помощью смазки ЦИАТИМ-221 по ГОСТ 9433-80.

2. Включить твердомер. Экран ГД примет вид:

|

| Размер выборки (количество измерений для усреднения) |

| Блок памяти, в который записываются результаты контроля |

1. Выбрать требуемую шкалу измерения;

2. Установить размер выборки;

3. Выбрать пункт меню «ИЗМНРЕНИЯ»

4. Установить датчик перпендикулярно к контролируемой поверхности и произвести замер, взведя датчик и нажав спусковую кнопку. Повторять замеры на других участках поверхности образца.

Дата добавления: 2015-10-26; просмотров: 92 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Теоретические основы термической обработки сталей | | | Параметры процессов термической обработки |