|

Читайте также: |

Применяются для нарезания цилиндрических зубчатых колес с прямыми и косыми зубьями наружного и внутреннего зацепления, а также шевронных колес.

Стандартизованы по типам и основным размерам.

Долбяки делятся на прямозубые, косозубые (для нарезания колес с винтовым зубом).

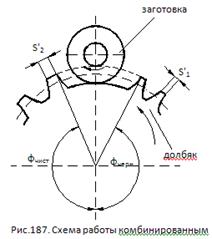

По конструкции различают: дисковые – для обычных прямозубых цилиндрических колес; чашечные – для нарезания прямозубых колес в упор; хвостовые – для нарезания колес внутреннего зацепления и мелко-модульных колес; косозубые – для нарезания косозубых колес; косозубые парные – для нарезания шевронных колес; втулочные; комбинированные.

ГОСТами предусмотрено три класса точности долбяков. Рекомендуемое назначение:

класс АА – для колес шестой степени точности;

класс А – для колес седьмой степени точности;

класс В – для колес восьмой степени точности.

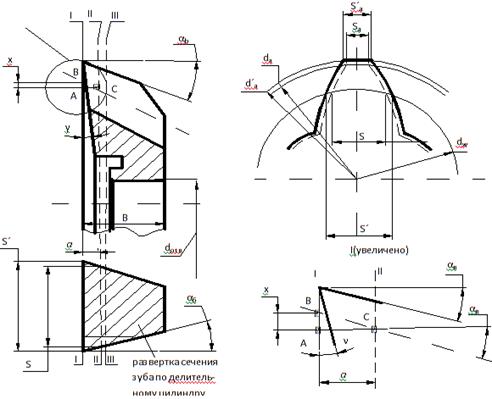

Дисковый долбяк представляет собой режущий инструмент, выполненный в виде зубчатого колеса, имеющего режущие кромки, т.е. имеет углы:  – передний,

– передний,  – задний при вершине,

– задний при вершине,  – задний боковой (см.рис.184). И поэтому диметры долбяка на различных расстояниях от торца различны.

– задний боковой (см.рис.184). И поэтому диметры долбяка на различных расстояниях от торца различны.

|

Для нарезания зубчатых колес с эвольвентным профилем необходимо, чтобы произвольная плоскость (II – II, III – III), перпендикулярная к оси долбяка, пересекала бы поверхность зуба по его эвольвенте.

Но из-за наличия боковых углов  боковая поверхность зуба долбяка является эвольвентной винтовой поверхностью. Из-за наличия угла

боковая поверхность зуба долбяка является эвольвентной винтовой поверхностью. Из-за наличия угла  плоскость переднего торца долбяка обращается в коническую поверхность, в результате чего режущая кромка долбяка уже не будет точно эвольвентной. Но этим искажением на практике пренебрегают из-за малости углов

плоскость переднего торца долбяка обращается в коническую поверхность, в результате чего режущая кромка долбяка уже не будет точно эвольвентной. Но этим искажением на практике пренебрегают из-за малости углов  .

.

Для образования угла  , рейка, при помощи которой изготовляется долбяк, должна получать дополнительное движение, перпендикулярное к оси долбяка, на величину Х – абсолютное смещение рейки.

, рейка, при помощи которой изготовляется долбяк, должна получать дополнительное движение, перпендикулярное к оси долбяка, на величину Х – абсолютное смещение рейки.

Следовательно, долбяк является корригированным зубчатым колесом, у которого величина смещения производящей рейки Х различна в каждом сечении, перпендикулярном к оси долбяка (от  до

до  ).

).

В плоскости II – II, определяемом на некотором расстоянии от торца долбяка а, смещение исходного контура рейки принимается равным нулю, т.е.  = 0 и это сечение называется исходным.

= 0 и это сечение называется исходным.

В этом сечении размеры зубьев долбяка – толщина зуба по делительной окружности; высота головки и ножки – равны соответствующим размерам исходного контура.

Исходное расстояние а может быть определено из ΔАВС:  ;

;

– при 20-и – градусном зацеплении,

– при 20-и – градусном зацеплении,  – при 30-и – градусном зацеплении,

– при 30-и – градусном зацеплении,  – при черновом нарезании.

– при черновом нарезании.

При определении а (после расчета) необходимо произвести проверку долбяка на подрезание ножки зуба колеса и срезание головки. Строго говоря, долбяком можно нарезать зубчатые колеса не с любым числом зубьев. При определенном значении коэффициента коррекции  существуют пределы использования долбяка для определенного числа зубьев.

существуют пределы использования долбяка для определенного числа зубьев.

Для стойкости долбяков рекомендуется увеличивать передний угол:  – чистовая обработка;

– чистовая обработка;  – черновая обработка.

– черновая обработка.

Рис.184. Геометрические элементы дискового зуборезного долбяка

Толщина зуба по делительной окружности S´ в плоскости I–I может быть определена как:  . Подставив значения:

. Подставив значения:  ;

;  ;

;

получим:  ;

;  ;

;  ;

;  .

.

В приведенных формулах приняты обозначения:  и

и  – соответственно высота головки и ножки зуба долбяка;

– соответственно высота головки и ножки зуба долбяка;  – диаметр долбяка по окружности выступов в исходном сечении; индекс ' (штрих) указывает на то, что соответствующая величина рассматривается по торцовой плоскости (сечение I – I).

– диаметр долбяка по окружности выступов в исходном сечении; индекс ' (штрих) указывает на то, что соответствующая величина рассматривается по торцовой плоскости (сечение I – I).

Посадочный диаметр отверстия дискового долбяка принимают в зависимости от модуля m и номинального диаметра:

20; 31,743; 44,443; 63,5; 88,9; 101,6 мм.

20; 31,743; 44,443; 63,5; 88,9; 101,6 мм.

Диаметр делительной окружности  , рассматриваемый в исходном сечении, охватывает определенный диапазон модулей. По соответствующим ГОСТам получили распространение долбяки с номинальными делительными диаметрами:

, рассматриваемый в исходном сечении, охватывает определенный диапазон модулей. По соответствующим ГОСТам получили распространение долбяки с номинальными делительными диаметрами:

25; 38; 50; 75; 100; 125; 160; 200 мм.

Ширина дискового долбяка В может быть определена как  мм,

мм,

где  – исходное расстояние;

– исходное расстояние;  – величина стачивание ниже исходного сечения (по ГОСТ… В = 11; 12; 17; 20; 22 … 40 мм).

– величина стачивание ниже исходного сечения (по ГОСТ… В = 11; 12; 17; 20; 22 … 40 мм).

Для изготовления долбяков применяют инструментальные материалы: Р12; Р18; ВК15; ТТ7К2 (для обработки высоколегированных сталей и сплавов).

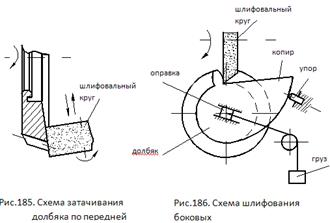

Заточка долбяков производится по передней поверхности на универсальном круглошлифовальном или плоскошлифовальном станке с круглым патроном и горизонтальной осью вращения патрона. Возвратно–поступательное движение круга – для получения более чистой поверхности заточки (передней) (см. рис.185).

Заточка долбяков производится по передней поверхности на универсальном круглошлифовальном или плоскошлифовальном станке с круглым патроном и горизонтальной осью вращения патрона. Возвратно–поступательное движение круга – для получения более чистой поверхности заточки (передней) (см. рис.185).

Боковая поверхность долбяка должна быть прошлифована по эвольвенте. Шлифование производится методом обкатки на специально прецизионном зубошлифовальном станке (см. рис.186). Долбяк устанавливается на оправку, на которой жестко закреплен эвольвентный копир. При вращении оправки копир, опираясь на неподвижный упор, будет передвигать центр долбяка. В результате относительно торца шлифовального круга долбяк будет совершать движение обкатки. Станок имеет делительный механизм.

Дата добавления: 2015-10-24; просмотров: 608 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Зуборезные долбяки для нарезания цилиндрических колес. Принцип работы. Зуборезные фрезы. Геометрические и конструктивные элементы. Особенности расчета дискового долбяка. | | | III) Многошпиндельные. |