Читайте также:

|

Відповідно до функціональних завдань даної системи технічна структура АСУТП ДП складається з наступних комплексів:

а) локальних засобів виміру, контролю й регулювання окремих технологічних параметрів;

б) пристроїв вводу - виводу Flex I/О, що забезпечують збір інформації від первинних датчиків і вимірювальних перетворювачів і вихід керуючих команд на виконавчі механізми й пристрої сигналізації;

в) контролерів PLC, що здійснюють первинну обробку інформації, виробіток керуючих впливів, діагностику, технологічну й аварійну сигналізацію, передачу сигналів і даних у мережу;

г) робочих станцій, що здійснюють індикацію на дисплеї даних, необхідних для ведення технологічного процесу, а також оперативний вплив на процес.

З обліком цього на рисунку 2.5 зображена структурна схема регулювання тиску газу на колошнику доменної печі.

Рисунок 2.5 - Структурна схема регулювання тиску колошникового газу

ДП-5

Основними групами комплексу технічних засобів є:

а) первинні вимірювальні перетворювачі й виконавчі механізми;

б) прилади, що реєструють;

в) пристрою вводу - виводу;

г) програмувальні контролери.

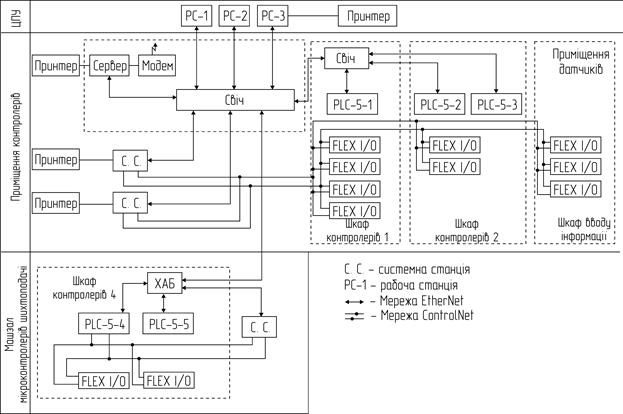

Структурна схема комплексу технічних засобів доменної печі № 5 наведена на рисунку 2.6, де С.С - системна станція, РС - 1 робоча станція.

Датчики тиску й витрати монтуються на стендах у приміщенні датчиків і в утеплених шафах на площадках.

Нормовані перетворювачі установлюються в приміщенні будинку керування піччю.

Реєструючі прилади найважливіших технологічних параметрів розташовуються на головному щиті в приміщенні центрального поста керування піччю.

Сигнали від датчиків температури, тиску, витрати газового аналізу, маси, вологості, положення механізмів надходять на входи пристроїв вводу - виводу, з яких по мережі Control Net передаються в контролери PLC, де відбувається їхній аналіз, контроль припустимих меж, виробіток регулюючих впливів на виконавчі механізми.

Індикація параметрів виводиться на екрани робочих станцій у центральний пост керування. Сигнал виходу параметрів за межі норми подається на дзвінок, установлений у ЦПУ. По основних параметрах передбачена схема аварійної сигналізації з видачею оптичної сигналізації на світлодіоди й звукової сигналізації на дзвінок.

Умовно виділяються наступні групи контролерів, що контролюють певні групи параметрів:

а) PLC 1 - «Колошниковий газ. Дуття»;

б) PLC 2 - «Блок повітронагрівачів. Енергоносії»;

в) PLC 3 - «Загальні параметри. Теплоконтроль»;

г) PLC 5, PLC 6 - «Керування дозуванням».

Рисунок 2.6 - Структурна схема комплексу технічних засобів ДП-5

Для вводу вимірюваних параметрів від датчиків, розташованих поблизу приміщення датчиків (тиск, витрата природного газу, пари, стисненого повітря, кисню, температура газів і охолоджуючої води фурм і холодильників горна й верхньої лещади), у приміщенні датчиків установлена шафа із пристроями вводу. Інші пристрої вводу - виводу й контролери монтуються в шафах контролерів, установлених у приміщенні контролерів у центральному пості й у машзалі шихтоподачі.

Велике значення на комбінаті в автоматизації займає компанія Allen Bradley. Компанія Allen Bradley (США) - один зі світових лідерів у технології промислової автоматизації посідає перше місце на ринку США в області промислової автоматизації. Із часу заснування в 1903 році компанія працює в 57 країнах миру, має 31 виробниче підприємство й робить більше 450000 найменувань продукції і її варіацій.

Завдяки продуманій системній концепції забезпечується як стикування технічних засобів різних сімейств фірми Allen Bradley між собою, так і з технічними засобами інших виробників.

Для реалізації функцій нижнього рівня АСУТП Allen Bradley випускає програмувальні контролери сімейства PLC – 5, які розраховані на великі об'єкти керування з кількістю входів/виходів до 3072. До складу сімейства контролерів PLC - 5 входить 9 моделей процесорів, що мають різні характеристики (ємність оперативної пам'яті, швидкодія й т.і.).

Дата добавления: 2015-09-01; просмотров: 74 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Вибір мікропроцесорних засобів для реалізації системи | | | Розробка алгоритму функціонування системи |