Читайте также:

|

МАШИНЫ НЕПРЕРЫВНОГО ТРАНСПОРТА

Заводские склады предназначены для накапливания, хранения и поставки потребителям сырья, топлива, различных материалов, комплектующих изделий и готовой продукции. Они обеспечивают ритмичную работу отдельных машин, технологических линий, цехов и завода в целом при более или менее продолжительных перерывах в доставке всего необходимого для работы, а также в отгрузке получателям готовой продукции.

В зависимости от свойств материалов и их ценности хранение материалов и изделий осуществляют в открытых, полузакрытых и закрытых складах. На заводах сборного железобетона такие материалы, как песок, щебень, хранят обычно в открытых складах, арматурную сталь и арматуру — в закрытых и полузакрытых, а цемент только в закрытых. Однако на выбор типа склада могут влиять и другие факторы технологического и экономического порядка. Так, для изготовления железобетонных изделий и конструкций, отличающихся высоким качеством или особыми свойствами, нужны мытые песок и щебень, фракционированные по зерновому составу; склад должен гарантировать эти материалы от загрязнения и перемешивания, что практически невозможно при хранении их на открытых площадках. В закрытых складах более благоприятными являются также условия для комплексной механизации и автоматизации складских операций, а в отапливаемых складах можно поддерживать необходимую для хранения материалов температуру.

По назначению склады подразделяют на снабженческие, внутрипроизводственные и сбытовые, а по характеру обслуживаемого подразделения — на общезаводские, межцеховые и внутрицеховые.

Расположение складов на территории предприятия должно обеспечивать удобство ведения разгрузочно-погрузочных работ, минимальную протяженность и прямолинейность грузопотоков, возможность комплексной механизации работ с использованием высокоэффективных машин и оборудования, рельсовых и безрель-совых видов транспорта. Складские помещения должны иметь простую форму в плане, стандартные пролеты и сетку колонн и соответствовать другим требованиям по проектированию производственных сооружений. Основные размеры склада зависят от его расчетной вместимости.

Вместимость складов рассчитывают в соответствии с масштабами производства и необходимым запасом материалов, обеспечивающих бесперебойную работу производственных цехов. Зная программу производства, рассчитывают суточную потребность в конкретном материале, а по условиям поставки определяют, на сколько суток работы необходимо создать запас.

Полезную площадь складов определяют делением потребного запаса материала на количество, укладываемое на 1 м2 площади склада. Общая площадь больше полезной на площадь, занятую проходами, проездами, приемными и сортировочными площадками, служебными помещениями. Отношение полезной площади к общей называют коэффициентом использования площади склада. Онколеблется от 0,3... 0,4 (стеллажное хранение в закрытом складе) до 0,6... 0,7 (штабельное хранение заполнителей бетона наоткрытом складе). Наиболее полно используют площадь под механизированными закрытыми складами цемента, оснащенными силосами.

Механизированный прирельсовый склад цемента (рис. 4.1) оснащен приемным бункером 2, в который цемент может поступать из специальных железнодорожных вагонов-цементовозов, представляющих собой бункера (хопперы) 3 или цистерны 5 с донной пневматической разгрузкой, а также из обычных крытых вагонов 4, разгружаемых пневмовсасывающей установкой с фильтром 7 и вакуумным насосом 13. Из приемного бункера цемент пневматическим винтовым насосом 14 подается в бетоносмеси-тельный цех. Из бункера 2 цемент поступает также в промежуточный бункер 15, откуда пневмоподъемником / через переключатель 6 и цементопроводы 8 подаётся в силосы 9. В них цемент осаждается и хранится, а доставивший его сжатый воздух проходит по патрубкам в крышках силосов, очищается в рукавном фильтре 12 и уходит в атмосферу. Из любого силоса посредством пневматического разгружателя донной выгрузки 10 цемент подают в бункер 2 для направления в бетоносмесительный цех, перегрузки в другой силос или загрузки в емкости внешнего транспорта, например в цементовоз 11.

Стандарты на бетонные смеси и на заполнители для бетона предусматривают повышенные требования к качеству заполнителей и точности соотношения компонентов в бетонной смеси. В среднем на 1 м3 бетонного или железобетонного изделия расходуется 0,45 м3 песка и 0,9 м3 щебня. Для различных изделий и классов бетона требуются соответствующие заполнители, отличающиеся не только по зерновому составу, но и по прочности, пористости, влажности, чистоте. Вот почему к складам заполнителей предъявляются высокие требования. Эти склады должны обеспечить хранение необходимых материалов в расчетных количествах, удобство разгрузки поступающих материалов и транспортирование их в складские емкости, а оттуда в бетоносмесительные установки, должны предотвратить смешивание не только разнородных материалов, но и однотипных, отличающихся лишь качественными показателями, обусловленными, например, сменой поставщиков или местом разработки материала.

Стандарты на бетонные смеси и на заполнители для бетона предусматривают повышенные требования к качеству заполнителей и точности соотношения компонентов в бетонной смеси. В среднем на 1 м3 бетонного или железобетонного изделия расходуется 0,45 м3 песка и 0,9 м3 щебня. Для различных изделий и классов бетона требуются соответствующие заполнители, отличающиеся не только по зерновому составу, но и по прочности, пористости, влажности, чистоте. Вот почему к складам заполнителей предъявляются высокие требования. Эти склады должны обеспечить хранение необходимых материалов в расчетных количествах, удобство разгрузки поступающих материалов и транспортирование их в складские емкости, а оттуда в бетоносмесительные установки, должны предотвратить смешивание не только разнородных материалов, но и однотипных, отличающихся лишь качественными показателями, обусловленными, например, сменой поставщиков или местом разработки материала.

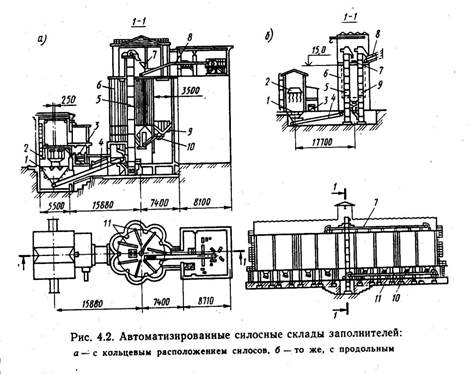

Автоматизированный силосно-кольцевой склад заполнителей вместимостью 650 м3 (рис. 4.2, а) служит для разгрузки и хранения до семи сорторазмеров песка, щебня, гравия, поступающих на завод железнодорожным транспортом в полувагонах, хопперах и на платформах, а также автотранспортом. Склад имеет подрель-совые бункера 1 для приема материала, гравитационно выгружаемого через донные люки вагонов с разрыхлением при необходимости бурофрезерной машиной 2 или сбрасываемого с платформ скребковым сбрасывателем 3. Из бункеров горизонтальные ленточные конвейеры подают материал на наклонный ленточный конвейер 4 и далее элеватором 5 в силосы 6 или поворотной течкой 7 на ленточной конвейер 8 для доставки в расходные бункера бе-тоносмесительного цеха. Из любого силоса материал через донное разгрузочное устройство 9 и подсилосные вибролотковые затворы-питатели 10 подают в элеватор и на конвейер 8. При загрузке силосов поворотную течку элеватора совмещают с соответствующим верхним вибролотковым питателем

Более вместительные склады с продольным расположением силосов (рис. 4.2,6) также имеют бункер 1, рыхлитель 2, разгрузчик 3, конвейер 4 и элеватор 5 для загрузки силосов 6 посредством верхнего передвижного реверсивного ленточного конвейера 7. Для доставки материалов в бетоносмесительный цех завода служит ленточный конвейер 8 и второй элеватор 9, в загрузочный башмак которого материал поступает из любого силоса через вибролотковый затвор-питатель 10 и нижний передвижной реверсивный ленточный конвейер 11.

Автоматизированное управление разгрузочными и транспортирующими машинами при разгрузке подвижного состава, заполнении силосов и выдаче материалов осуществляют с пульта приемного устройства склада, что позволяет значительно повысить производительность труда и снизить себестоимость складской переработки материалов.

На предприятиях промышленности строительных материалов широко используют средства безрельсового дорожного транспорта для доставки на заводы сырья и материалов, вывоза готовой продукции, а также для внутризаводских перевозок. К безрельсовомудорожному транспорту относят грузовые автомобили, автотягачи, гусеничные и колесные тракторы, прицепные, полуприцепные и самоходные тележки. Наиболее широко используют бортовые автомобили, автосамосвалы и автомобили специального назначения, приспособленные для перевозки цемента, молотой извести алебастра, жидкостей, длинномерных грузов, ферм, панелей, объемных строительных элементов, изготовляемых на заводах железобетонных изделий и домостроительных комбинатах. Например, автоцементовозы предназначены для транспортирования бестарного цемента и подаче его при выгрузке из цистерны сжатым воздухом в силосы склада или расходные бункера бетоносмесительных установок на расстояния до 50 м по горизонтали или до 25 м по вертикали. Они бывают с одним резервуаром, разгружаемым наклоном, с двумя резервуарами, установленными на раме автотягача и разгружаемыми сжатым воздухом, а также с резервуаром-полуприцепом в виде цистерны.

Автоцементовоз (рис. 4.3) состоит из седельного тягача 1 с компрессором 2 и цистерны-полуприцепа 3 с разгрузочным патрубком 4 и опорной стойкой 5. Его грузоподъемность 22 т, вместимость цистерны 21 м3, время разгрузки 45 мин.

Рис. 4.3. Автоцементовоз

Дата добавления: 2015-09-01; просмотров: 206 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ВОЗВРАТ ДЕНЕЖНЫХ СРЕДСТВ ЗА ЛЕКЦИИ, ЭКСКУРСИИ, ПОЕЗДКИ В ТЕАТР | | | Общие сведения о машинах непрерывного транспорта |