|

Читайте также: |

Ручная формовка применяется для получения одной или нескольких отливок в условиях опытного производства, в ремонтном производстве, для крупных отливок массой 200…300 тонн.

Приемы ручной формовки: в парных опоках по разъемной модели; формовка шаблонами; формовка в кессонах.

Формовку в опоках по разъемной модели отливки применяют, когда модель не имеет плоской поверхности.

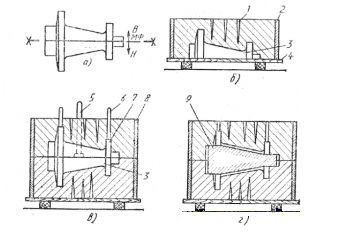

Формовку осуществляют в следующей последовательности (рис. 1.1).

Рисунок 1.1 Изготовление формы в парных опоках по разъемной модели: а – отливка; б – изготовление нижней полуформы; в – изготовление верхней полуформы; г – форма, готовая к заливке; 1 – вентиляционные каналы; 2 – нижняя опока; 3 – нижняя часть модели; 4 – модельная плита; 5 – модель стояка; 6 – выпор; 7 – верхняя половина модели; 8 – верхняя опока; 9 – стержень

Нижнюю половину модели, неимеющую центрирующих шипов 3, и модели питателей ставят плоскостью разъема на модельную плиту4. Устанавливают нижнюю опоку 2. На модель наносят облицовочную формовочную смесь толщиной 40…100 мм, после чего

смесь уплотняют вокруг всей модели. Остальной объем опоки заполняют наполнительной смесью. Ручной или пневматической трамбовкой смесь уплотняют сначала у стенок опоки, а затем в средней части, после добавления смеси выше края опокиуплотняют концом трамбовки. Излишек формовочной смеси срезают линейкой вровень с кромкой опоки. Душником накалывают вентиляционные каналы 1, улучшающие газопроницаемость формы (рис. 1.1, б).

Опоку с заформованной в ней половиной модели поворачивают на 180° и разъемом вверх устанавливают на модельную плиту. Формовочную смесь по разъему заглаживают гладилкой. На нижнюю половину модели по центрирующим шипам устанавливают верхнюю половину модели 7 и модели стояка 5, шлакоуловителя выпоров 6. Поверхность разъема формы посыпают тонким слоем сухого кварцевого песка, для того чтобы формовочная смесь в верхней опоке не прилипала к смеси в нижней опоке. Верхнюю опоку 8 устанавливают по центрирую

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

литниковую чашу (рис. 1.1, в). Модели стояка и выпоров раскачивают и удаляют из верхней полуформы. Верхнюю опоку снимают, переворачивают на 180° разъемом вверх и устанавливают на предварительно подготовленное место. Из полуформ после легкого раскачивания удаляют половины моделей и модели питателей и шлакоуловителя. Обе формы отделывают и припыливают серебристым графитом (если в форму заливают чугун), тальком или цементом для получения отливок с чистой поверхностью.

Иногда при изготовлении сложных отливок одна плоскость разъема не позволяет извлечь модель из верхней и нижней полуформ. В этом случае применяют формовку в трех и более опоках, т.е. форма имеет две и больше поверхностей разъема. В ряде случаев вместо дополнительного разъема на модели делают отъемные части или устанавливают наружные стержни.

Формовка шаблонами применяется для получения отливок, имеющих конфигурацию тел вращения в единичном производстве.

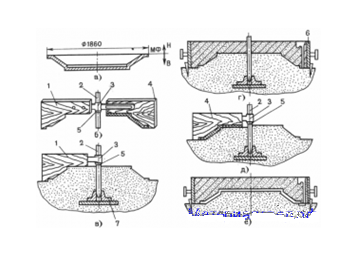

Шаблон – профильная доска. Изготовление формы для шлаковой чаши (рис. 1.2, а) показано на рис. 1.2.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Рисунок 1.2 Формовка шаблонами: а – отливка; б – оснастка для формовки; в – оформление наружного контура; г – изготовление верхней полуформы; д – оформление внутреннего контура; е – форма, готовая к заливке; 1, 4 – шаблоны; 2 – шпиндель; 3 – серьга; 5 – упор; 6 – верхняя опока; 7 – подпятник

В уплотненной формовочной смеси вращением шаблона 1, закрепленного на шпинделе 2 до упора 5 при помощи серьги 3, оформляют наружную поверхность отливки (рис. 1.2, в) и используют ее как модель для формовки в опоке верхней полуформы 6 (рис. 1.2, г). Снимают серьгу с шаблоном, плоскость разъема покрывают разделительным слоем сухого кварцевого песка, устанавливают модели литниковой системы, опоку, засыпают формовочную смесь и уплотняют ее. Затем снимают верхнюю полуформу. В подпятник 7 устанавливают шпиндель с шаблоном 4, которым оформляют нижнюю полуформу, сни-

мая слой смеси, равный толщине стенки отливки. Снимают шаблон, удаляют шпиндель, отделывают болван и устанавливают верхнюю полуформу. В готовую литейную форму заливают расплавленный металл.

Формовка в кессонах.

Формовкой в кессонах получают крупные отливки массой до 200 тонн, не требующие высокой точности.

Кессон – железобетонная яма, расположенная ниже уровня пола цеха, водонепроницаемая для грунтовых вод.

Формовочную смесь уплотняют вокруг модели с помощью пневматических трамбовок или пескометом, а при изготовлении небольших отливок модель вдавливают в заранее подготовленный слой формовочной смеси.

Механизированный кессон имеет две подвижные и две неподвижные стенки из чугунных плит. Дно из полых плит, которые можно продувать (для ускорения охлаждения отливок), и кессона. Кессон имеет механизм для передвижения стенок и приспособлен для установки и закрепления верхней полуформы.

Машинная формовка используется в массовом и серийном производстве, а также для мелких серий и отдельных отливок.

Машины позволяют механизировать две основные операции формовки (уплотнение смеси, удаление модели из формы) и некоторые вспомогательные (устройство литниковых каналов, поворот опок и др.). Повышается производительность труда, улучшается качество форм и отливок, снижается брак, облегчаются условия работы.

По характеру уплотнения различают машины прессовые, встряхивающие, пескометы и другие.

Уплотнение прессованием может осуществляться по различным схемам, выбор которых зависит от размеров формы моделей, степени и равномерности уплотнения и других условий.

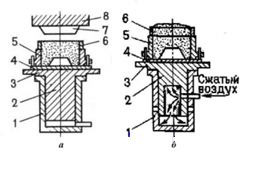

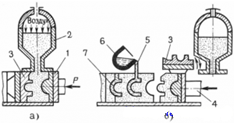

В машинах с верхним уплотнением (рис. 1.3, а) уплотняющее давление действует сверху.

Рисунок 1.3 Схемы способов уплотнения литейных форм при машинной формовке: а – прессованием; б – встряхиванием;

1 – цилиндр; 2 - поршень; 3 – стол; 4 – модельная плита с моделью; 5 – опока; 6 – наполнительная рамка; 7 – прессовая колодка; 8 – траверса

Модельную плиту 4 с моделью укрепляют на столе 3. Устанавливают опоку 5 с наполнительной рамкой 6, затем в нее насыпают формовочную смесь. При подаче сжатого воздуха в нижнюю часть цилиндра 1 прессовый поршень 2, стол 3 с прикрепленной к нему модельной плитой 4 с моделью поднимается. Прессовая колодка 7, закрепленная на траверсе 8, входит в наполнительную рамку 6 и уплотняет формовочную смесь в опоке5. После прессования стол с модельной оснасткой опускают в исходное положение.

У машин с нижним прессованием формовочная смесь уплотняется самой моделью и модельной плитой.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

ние происходит эффективнее, смесь уплотняется более равномерно. Можно использовать более высокие опоки.

Более равномерное уплотнение формовочной смеси достигается при использовании в качестве уплотняющего органа машины эластичной диаграммы или многоплунжерной прессовой головки.

Уплотнение встряхиванием происходит в результате многократно повторяющихся встряхиваний (рисунок 1.3, б).

Под действием сжатого воздуха, подаваемого в нижнюю часть цилиндра 1, встряхивающий поршень 2 и стол с закрепленной на нем модельной плитой 4 с моделью поднимается на 30…100 мм до выпускного отверстия, после выхода сжатого воздуха стол падает и ударяется о преграду. Формовочная смесь в опоке 5 и наполнительной рамке 6 уплотняется в результате появления инерционных сил. Число ударов стола о преграду – борта пневматического цилиндра – составляет 30…50 в минуту. Способ характеризуется

неравномерностью уплотнения. Наиболее сильно уплотняются нижние слои, непосредственно прилегающие к модельной плите. По мере удаления от плиты степень уплотнения уменьшается. Уплотнение верхних слоев достигается допрессовкой.

Вакуумная формовка

Изготовление форм основано на формообразовании и придании им определенной прочности за счет разности давлений с внешней стороны формы (атмосферного) и внутренней, между частицами песка.

Модельная плита имеет вакуумную полость. В модели имеются сквозные отверстия диаметром 0,5…1 мм, совпадающие с отверстиями в плите. Модельную плиту с моделью закрывают нагретой термопластичной полимерной пленкой. В воздушной коробке насосами создается вакуум 40…50 кПа, под действием которого пленка прилипает к модели и модельной плите. Затем устанавливается опока с сухим кварцевым песком, который уплотняется с помощью вибраций.

На верхнюю поверхность помещают разогретую пленку, плотно прилегающую к опоке, и в опоке образуется вакуум. Полуформу снимают с модели. Аналогично изготовляют вторую полуформу. При установке стержней, сборке формы, заливке ее металлом и в период затвердевания отливки в полуформах сохраняется вакуум. При заливке металла пленка, оформляющая рабочую полость формы, сгорает, образуя противопригарное покрытие. Верхняя пленка остается.

После охлаждения отливки до заданной температуры вакуум снимается, и отливка свободно удаляется из опок. Песок используется многократно.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

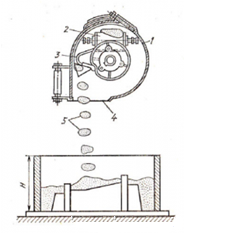

Уплотнение пескометомосуществляется рабочим органом пескомета – метательной головкой (рисунок 1.4).

Внутри кожуха головки 1 с большой скоростью вращается ротор с одной или двумя лопатками 3. Формовочная смесь подается в головку непрерывно транспортером 2. Пескомет обеспечивает засыпку смеси и ее уплотнение. При вращении ротора со скоростью 1000…1500 мин–1, формовочная смесь 5 лопатками 3 через отверстие 4 выбрасывается в опоку со скоростью 30…60 м/с. При падении за счет силы тяжести смесь уплотняется. Метательная головка может перемещаться над опокой. Пескомет – высокопроизводительная формовочная машина, его применяют при изготовлении крупных отливок в опоках и кессонах.

Рисунок 1.4 Уплотнение смеси пескометом: 1 – кожух; 2 – транспортер; 3 – лопатка; 4 – отверстие; 5 – формовочная смесь

Формовка на автоматических линиях

Созданы высокопроизводительные формовочные линии, в которых механизированы все операции. В состав автоматических и полуавтоматических формовочных линий входят формовочные машины, которые бывают однопозиционными проходными и многопозиционными карусельными. На однопозиционных проходных машинах все операции формовки осуществляются последовательно: обдув модели воздухом, подача смеси в опоку, уплотнение, снятие полуформы с модельной плиты и подача ее на приемное устройство. Многопозиционные карусельные машины имеют четыре и более позиций, расположенных через равные интервалы на круглом столе. На всех позициях одновременно выполняются различные технологические операции.

Безопочная автоматическая формовка

Используется при изготовлении форм для мелких отливок из чугуна и стали в серийном и массовом про

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Рисунок 1.5 Изготовление безопочных литейных форм: а – изготовление формы; б – форма, готовая к заливке; 1, 3 – модельные плиты; 2 – головка; 4 – плунжер;5 – полость; 6 – ковш; 7 – отливка

Модельная плита 1 закреплена на прессовой машине, модельная плита 3 – на плите противодавления. Формовочная камера заполняется смесью с помощью сжатого воздуха из головки 2. Уплотнение осуществляется при перемещении модельной плиты 1 плунжером 4. После уплотнения поворотная модельная плита 3 отходит влево и поворачивается в горизонтальное положение. Полуформа перемещается плунжером 4 до соприкосновения с предыдущим комом, образуя полость 5. Затем производят заливку металла из ковша 6. После затвердевания и охлаждения отливок формы подаются на выбивную решетку, где отливки 7 освобождаются от формовочной смеси. Смесь поступает на переработку и повторное использование, а отливки – в обрубное отделение.

Дата добавления: 2015-09-05; просмотров: 436 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Технология выполнения литейных форм и стержней | | | Специальные способы литья |