Читайте также:

|

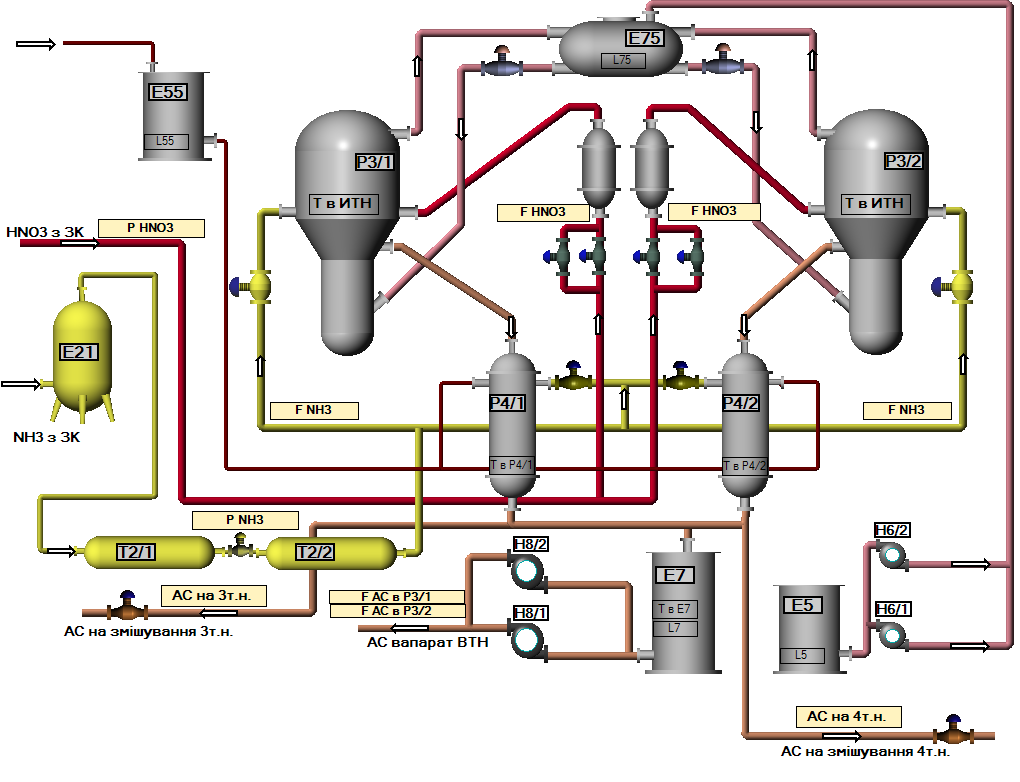

2.1.Короткий опис технологічного процесу

Аміачну селітру одержують нейтралізацією азотної кислоти газоподібним аміаком з подальшою донейтралізацією розчину аміачної селітри і випарюванням з добавленням сульфіту амонію до стану висококонцентрованого плаву. Кінцевою стадією є гранулювання плаву з охолодженням у " киплячому " шарі і обробкою гранул аміачної селітри диспергатором " НФ " або розчином ліламіну. Аміачна селітра фасується у поліетиленові, поліпропіленові чи паперові мішки з завантаженням у вагони, контейнери або на автотранспорт. Технічна назва продукту - гранульована аміачна селітра (гранульований нітрат амонію).

Амселітра (нітрат амонію) - біла кристалічна речовина з вмістом азоту 34,4 %. Гігроскопічна, на відкритому повітрі набираючи вологи, роз пливається, втрачає кристалічну форму. Негативна властивість селітри - це її злежуваність. При цьому селітра втрачає сипучість, а в окремих випадках перетворюється в монолітну масу.

Гранульована аміачна селітра в основному використовується у сільському господарстві в якості азотного добрива, в промисловості - для різних технічних цілей.

Процес виробництва гранульованої амселітри проходить в цеху АС і складається з таких основних стадій:

1. нейтралізація азотної кислоти газоподібним аміаком;

2. донейтралізація розчину аміачної селітри і додавання магнезитної добавки;

3. упарювання одержаних розчинів аміачної селітри з добавленням сульфату амонію або нітрату магнію до стану висококонцентрованого плаву;

4. гранулювання плаву;

5. охолодження гранул;

6. обробка амселітри антизлежувачем;

7. пакування, транспортування і зберігання готової продукції.

Реакція нейтралізації азотної кислоти аміаком є необоротною:

NН3 + НNО3 = NН4NОЗ + Q кДж (формула 1)

У звичайних умовах вона проходить без утворення побічних продуктів з виділенням теплоти 144,1 кДж (34,4 ккал). Для процесу нейтралізації використовується азотна кислота з масовою часткою азотної кислоти 57-60 %, тому тепловий ефект реакції відповідно зменшується на сумарну величину теплоти розбавлення азотної кислоти і теплоти розбавлення амселітри. Теплота, що виділяється у процесі нейтралізації, використовується на випаровування більшої кількості води з одержанням розчину аміачної селітри, тобто для його концентрування.

Процес нейтралізації здійснюється у двох паралельно працюючих апаратах ВТН -72 з одержанням розчину амселітри з масовою часткою нітрату амонію 89-92 %. Температура процесу 145-160 ° С. Процес нейтралізації азотної кислоти газоподібним аміаком здійснюється в двох паралельно працюючих апаратах ВТН поз.Р-3(1,2) під тиском 0,02 МПа з одержанням 86-92% розчину аміачної селітри. Температура процесу 135-165 °С.

Азотна кислота з концентрацією не менше 57% із цеху НАК по трубопроводу подається через теплообмінник поз.Т-1(1,2), де підігрівається соковою парою до температури не більше 85°С, в апарати ВТН поз.Р-3(1,2). Витрата азотної кислоти в апарат ВТН автоматично регулюється в співвідношенні з витратою аміаку із корекцією по рН розчину аміачної селітри в апараті ВТН. Газоподібний аміак під тиском 0,2-0,3 МПа надходить в вологовідділювач поз.Є-21. Рідка фаза із вологовідділювача надходить в масловідділювач. Далі газоподібний аміак підігрівається в теплообміннику поз.Т-2(1) соковою парою до температури 40-45°С і надходить в теплообмінник поз.Т-2(2), де підігрівається до температури не більше 85°С водяною парою. Газоподібний аміак та азотна кислота в заданому співвідношенні подаються в реакційний стакан апарата ВТН поз.Р-3(1,2). Ведення технологічного процесу в апараті ВТН та донейтралізаторі забезпечується системою контролю і автоматичного регулювання процесом нейтралізації. Система забезпечує вимірювання концентрації надлишкової азотної кислоти на виході із апарата ВТН, надлишкового аміаку на виході із донейтралізатора. Дотримання вимірюваних концентрацій в межах норми забезпечується автоматичним регулюванням кількості азотної кислоти в апарат ВТН та кількості аміаку в донейтралізатор.

Для автоматичного регулювання на трубопроводах подачі аміаку та азотної кислоти встановлено запірно-регулюючі клапани. Для гарантування безпеки передбачене автоматичне припинення подачі аміаку та азотної кислоти при зниженні або підвищенні температури в реакційній зоні апарата ВТН, при зниженні витрати азотної кислоти та аміаку. Блокування спрацьовує при зниженні температури в реакційній зоні ВТН до 120°С, підвищенні температури в ВТН поз.Р-3 до 175 °С, при зниженні витрати газоподібного аміаку в апарат ВТН до 2 т/год, при зниженні азотної кислоти до 3 т/год. При підвищенні температури до 175°С спрацьовує захисне блокування з подачею конденсату сокової пари в реакційну частину апарата ВТН з напірного баку поз.Є-75 для негайного розбавлення і охолодження розчину.

Розчин аміачної селітри після апарату ВТН зливається в донейтралізатор поз.Р-4 (1,2), де здійснюється донейтралізація вільної азотної кислоти газоподібним аміаком. Після донейтралізаторів розчин аміачної селітри має надлишкову лужність.

Для подавлення реакції утворення кальцієвої селітри в ВАС розчин аміачної селітри обробляється сірчаною кислотою. Сірчана кислота надходить в напірний бак поз.Е-55, який обладнаний рівнеміром з сигналізацією максимального і мінімального рівнів, а також переливом сірчаної кислоти в збірник циркулюючого розчину поз.463. З бака поз.Е-55 сірчана кислота насосами-дозаторами поз.Н-4(1,2) подається в донейтралізатори поз.Р-4(1,2). Передбачено блокування - автоматичну зупинку насосів-дозаторів поз.Н-4(1,2) при підвищенні температури розчину аміачної селітри в донейтралізаторах до 170°С.

Після донейтралізатора поз.Р-4(1,2) розчин аміачної селітри самопливом через витратомір та регулюючий клапан направляється на стадію змішування. Під час виходу апарата ВТН на режим або короткочасній зупинці технологічної лінії – розчин аміачної селітри з донейтралізатора поз.Р-4 (1,2) через перелив самопливом надходить в збірник поз.Є-7, куди також надходять всі дренажні розчини аміачної селітри. Із збірника поз.Є-7 розчин аміачної селітри насосом поз.Н-8 в процесі нормальної роботи виробництва поступово спрацьовується в апарат ВТН поз.Р-3 (1,2). Максимальний допустимий рівень розчину аміачної селітри в збірнику поз.Є-7 4,8 м.

Всі трубопроводи розчину аміачної селітри оснащені паросупутниками та термоізольовані.

Після обігріву весь конденсат водяної пари збирається в збірнику поз.Е-5, із якого подається на всмоктування насоса поз.Н-6(1,2), змішується з конденсатом сокової пари і використовується для підживлення системи абсорбції, на зрошення ковпачкових тарілок апаратів ВТН та для заповнення ємкості Е-75 (аварійний запас конденсату). Сокова пара, яка утворюється при випаровуванні розчину аміачної селітри, промивається від аміаку і бризок розчину на ковпачкових тарілках, розташованих в верхній частині ВТН, конденсатом сокової пари в кількості 0,3 м3/год, який подається на верхню тарілку, а розчин аміачної селітри з нижньої тарілки надходить по переливній трубі в кільцевий простір апарата ВТН на змішування з циркуляційним розчином. Після промивної зони апарата ВТН сокова пара, забруднена аміачною селітрою, аміаком і азотною кислотою подається в абсорбери поз.461 (462) для додаткового промивання слабким розчином сірчаної кислоти і потім викидається в атмосферу.

Частина сокової пари після апаратів ВТН відбирається для нагрівання азотної кислоти в теплообмінниках поз.Т-1 (1,2) та аміаку в теплообміннику поз. Т-2 (1).

Конденсат сокової пари після теплообмінника поз.Т-1(1,2), Т2(1) збирається в збірнику конденсату сокової пари поз.Є5, звідки насосом поз.Н-6(1,2) подається на заповнення гідрозатвору поз.Е-13, в апарат ВТН поз.Р-3 (1,2) на зрошення абсорберів поз.441/442 і 461/462 і скрубера поз.501/502 в ємкості Е-75 для забезпечення постійного запасу конденсату.

2.2.Схема автоматизації наведена на рис.1

Рис.2

1. Реактор 2. Барбортер аміака 3. Барботер НАК 4. Диффузор

5. Завихтель 6. Ковпакова тарілка 7. Бризко відбійник 8. Промивник

Дата добавления: 2015-08-27; просмотров: 88 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Шляхи підвищення та чинники зростання ефективності діяльності підприємства | | | Розділ 3. Прикладні засади обґрунтування економічної ефективності проекту. Автоматизація виробничого процесу. |