Читайте также:

|

Производственный поток характеризуется тремя признаками:

1. Расчленение процесса производства на ряд составных частей, выполняемых на отдельных рабочих местах и последовательное включение рабочих мест в производственный процесс по ходу технологического процесса.

2. Закрепление каждой операций за отдельной машиной или рабочим местом и повторение на каждом рабочем месте одних и тех же процессов труда, т.е. четкая специализация рабочих мест.

3. Одновременное, параллельное выполнение всех составных частей производственного процесса.

Другие признаки определяют конкретный вид и метод организации потока.

Например, для непрерывного потока характерны:

1) полная согласованность в работе оборудования и рабочих мест, т.е. отсутствие простоев (синхронность);

2) немедленная передача полуфабриката с одного рабочего места на другое, т.е. непрерывное перемещение предмета труда (следствием чего является отсутствие оборотных заделов и емкостей для их размещения).

12). Классификация поточных линий в машиностроении.

В машиностроении применяют разнообразные формы поточных линий. Это обусловлено:

1. Характером производства.

2. Объемом производимой продукции.

3. Особенностями технологии.

4. Стабильностью конструкции.

5. Типом производства.

1 По структуре поточные линии подразделяются на:

1.1 Постоянно-поточные (однономенклатурные) – линии характеризуются изготовлением одного наименования изделия, непрерывность выпуска и отсутствие переладок на рабочих местах.

1.2 Переменно-поточные (многономенклатурные) – линии применяются при изготовлении нескольких наименований конструктивно и технически сходных изделий, производство которых повторяется через определенные промежутки времени с незначительной переналадкой оборудования и оснащения рабочих мест.

2 По степени непрерывности линии подразделяются:

2.1 Непрерывно-поточные - обеспечивающие непрерывное прохождение изделия через все операции технологического цикла и строго ритмичную работу рабочих мест, достигаемую их синхронизацией.

2.2 Прерывно-поточные - осуществляющие задержку изделий в местах несинхронности, их накапливание и пролеживание определенное время.

3 По характеру движения транспортных средств линии бывают:

3.1 Линии с непрерывным движением подразделяются на рабочие и распределительные:

а) На рабочем конвейере изделия закрепляются в специальном приспособлении, а обработка производится в процессе движения в пределах рабочей зоны.

б) На распределительном конвейере изделия размещаются свободно и снимаются на рабочих местах для выполнения операций, а затем возвращаются обратно.

3.2 На периодически движущихся линиях изделие перемещается вдоль рабочих мест с остановками.

4 По технологии производства:

4.1 Обрабатывающие линии

4.2 Сборочные линии.

4.3 Смешанные линии.

Организация и планировка поточных линий определяется расположением главного сборочного конвейера. Последовательность выполнения отдельных сборочных операций также зависит от требований сборочного конвейера.

Поточные линии по обработке деталей и узлов чаще располагаются перпендикулярно главному конвейеру и стыковку с ним имеют в то месте, где необходимы детали для выполнения данной операции.

13) Транспортные устройства поточной линии. Показатели поточной линии.

Выбор системы транспортирования является одним из наиболее существенных вопросов компоновки автоматических линий. Транспортные устройства перемещают заготовки с одной рабочей позиции на другую, изменяя их ориентацию (в поворотных устройствах), убирают стружку и т.д. Основными видами транспорта автоматических линий являются шаговые транспортеры, подъемники, распределительные транспортеры, манипуляторы, поворотные устройства, транспортеры для уборки стружки и пр. Шаговые транспортеры бывают с собачками, с флажками, грейферные, рейнерные, толкающие и цепные.

Шаговые транспортеры с собачками получили наибольшее распространение. При работе они совершают периодическое возвратно-поступательное движение. Конструкция такого транспортера. На штанге, проходящей через весь сблокированный участок автоматической линии, шарнирно закреплены собачки, которые под действием пружины (или противовесов) стремятся подняться над уровнем штанги. В момент возврата транспортера зафиксированные на позициях детали утепляют собачки. Пройдя под деталями, собачки вновь поднимаются и готовы для захвата очередной детали при движении транспортера вперед. Преимущество транспортера с собачками - простота движения и соответствующая ей простота привода от гидро- или пневмоцилиндра.

Шаговые штанговые транспортеры с флажками применяются, например, на механическом участке автоматического завода поршней. Приспособления-спутники с установленными на них поршнями перемещаются по направляющему рельсу возвратно-поступательно движущейся штангой круглого сечения, на которой секциями закреплены фасонные козырьки-флажки. В исходном положении круглой штанги флажки приподняты. Для перемещения поршней штанга вместе с флажками поворачивается на 45º в сторону рельса. Каждый вырез флажка охватывает одну плитку с установленным на ней поршнем. При движении штанги вперед перемещаются в том же направлении одновременно четыре поршня на одну позицию по всей линии. После этого штанга поворачивается в первоначальное положение и возвращается обратно. Поворот штанги и ее осевое перемещение осуществляются двумя гидроцилиндрами.

Грейферные шаговые транспортеры применяются реже. У них штанга совершает поочёредно два возвратно-поступательных движения в перпендикулярных направлениях (например, слева направо и снизу вверх) с чередованием фаз этих движений. Обрабатываемые детали перемещаются жесткими (не поворачивающимися) флажками. Конструктивно такие транспортеры обычно сложны и применяются только в тех случаях, когда подход к захватываемым деталям может быть произведен лишь с определенной стороны, причем посадка транспортируемых деталей на позициях такова, что для перемещения с позиции на позицию транспортер должен поднять деталь вверх.

Рейнерные шаговые транспортеры представляют собой усложненный вид грейферных. Устройство их то же. Детали перемещаются не флажками, а закрепленными на штангах захватами, которые обычно расположены сверху. Эти транспортеры требуют сложных надстроек над линиями. Однако для некоторых автоматических линий, например, для обработки валов применение рейнерных транспортеров в ряде случаев оправдано.

Толкающие шаговые транспортеры самые простые. В них толкатель (обычно шток гидро- или пневмоцилиндра) непосредственно воздействует на последнюю из вплотную расположенных деталей, в результате вся колонна при ходе толкателя движется одновременно.

Цепные транспортеры широко применяются в качестве средств непрерывного транспорта, однако в качестве шаговых они применяются лишь в единичных случаях. Базирование деталей, перемещаемых звеньями цепи на позициях почти неосуществимо. Можно только шаг перемещения сделать больше расстояния между позициями и предусмотреть на позициях автоматической линии выдвижные упоры. При этом свободно лежащие на звеньях цепи детали всегда будут досланы до упора.

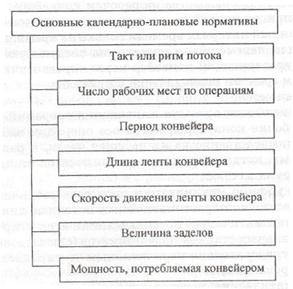

Основные календарно-плановые нормативы, характеризующие поточные линии, представлены на рис. 3.

|

Рисунок 3 – Основные календарно-плановые нормативы поточной линии.

Расчет такта (ритма) потока. Мерой ритмичности и непрерывности потока является такт, представляющий собой промежуток времени между выпуском двух следующих одно за другим готовых изделий с поточной линии. Средний такт линии (в час, мин) должен быть строго согласован с производственной программой линии и рассчитывается по формуле:

,

,

где FД – действительный фонд времени работы поточной линии в плановый период (месяц, смена), час, мин; N – производственная программа выпуска продукции за тот же плановый период.

Такт рабочего места, или рабочий такт, определяется по формуле:

,

,

где Hti − норма времени на выполнение i-й операции на линии, норма-час; К – средний коэффициент перевыполнения норм; ni – количество параллельно работающих рабочих мест на данной операции потока.

Если операция выполняется на одном рабочем месте, то рабочий такт равен норме времени на выполнение этой операции с учетом перевыполнения норм. При условии синхронизации всех операций такт всей поточной линии будет совпадать с тактом каждого рабочего места.

Показатель, обратный такту, называется ритмом поточной линии и рассчитывается:

.

.

Ритм характеризуется количеством изделий в натуральном выражении, ритмично выпускаемых на поточной линии в единицу времени (час, мин, сек).

Таким образом, за время каждого ритма на линии и рабочих местах выполняется одинаковый по количеству и составу объем работы.

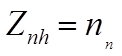

Расчет числа рабочих мест. На непрерывно-поточных линиях после проведения синхронизации (выравнивания) операций необходимо определить на тех из них, длительность которых кратна среднему такту потока, соответствующее количество рабочих мест по формуле:

.

.

Если нормы времени на операциях равны или кратны такту, то при расчете количество рабочих мест равно целому числу. Если же процесс не полностью синхронизирован, то в результате расчета число рабочих мест получается дробным. После соответствующего анализа его необходимо округлить в большую или меньшую сторону до целого числа. Это будет принятое число рабочих мест на каждой i-ой операции ni прин. Перегрузка допускается в пределах 5-6 %.

Количество рабочих, необходимое для обслуживания поточных линий, определяется в зависимости от количества рабочих мест. Однако оно не всегда совпадает с необходимым количеством рабочих. Если время рабочего в общей продолжительности выполнения операции занимает небольшую долю, то учитывается возможность многостаночного обслуживания.

Расчет количества оборудования. Расчетное количество оборудования на отдельных операциях определяется в соответствии с заданным тактом потока по формуле:

.

.

Количество единиц оборудования на i-ом рабочем месте потока можно рассчитать по формуле:

,

,

где Ni – сменное производственное задание i-му рабочему месту потока; ПТчас — часовая (паспортная) производительность ведущего оборудования (шт., т); 8 – длительность смены (час); Кз.н. – средний нормативный коэффициент загрузки оборудования по времени.

Коэффициент использования оборудования на i-той операции определяется по формуле:

,

,

где Сiприн – принятое целое число единиц оборудования на i-той операции.

Определение периода конвейера. При организации непрерывно-поточного производства строго должен выдерживаться режим, заключающийся в подаче изделий на рабочие места равными партиями через равные промежутки времени. Это условие выполняется в том случае, если в качестве транспортных средств используются транспортные, рабочие и распределительные конвейеры.

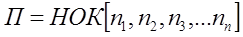

В случае применения распределительного конвейера операции выполняются на стационарных рабочих местах. Изделия снимаются с конвейера и по окончании операции возвращаются на него. Рабочие места располагаются вдоль конвейера с одной или с двух его сторон. Изделия равномерно размещаются на несущей части конвейера на участках ленты, отмеченных знаками, например цветными флажками, буквами или цифрами. Минимальный комплект разметочных знаков на линии соответствует наименьшему общему кратному (НОК) числа рабочих мест на всех операциях линии и называется периодом распределительного конвейера (П):

.

.

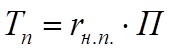

Период конвейера используется для адресования изделий на рабочие места. Лента размечается так, чтобы в период в общей длине ленты укладывалось целое число раз. Каждый разметочный знак проходит мимо каждого рабочего места через один и тот же интервал времени, равный такту (rн.п.), умноженному на число разметочных знаков в периоде (П), то есть, через:

.

.

После разметки ленты конвейера разметочные знаки закрепляются за рабочими местами. Это производится в соответствии с продолжительностью выполнения каждой операции.

При больших периодах рекомендуется вводить двухрядную (дифференцированную) разметку, применяя два комплекта разметочных знаков (например, цифровой и цветовой), каждый из которых действует не для всех операций, а только для определенной их группы.

После расчета периода конвейера, разметки ленты и закрепления разметочных знаков за рабочими местами определяют рабочую и полную длину ленты конвейера.

Расчет длины ленты конвейера. Общая длина поточной линии или конвейера определяется по формуле:

,

,

где l — расстояние между центрами 2-х смежных рабочих мест.

Если рабочие места расположены по обе стороны поточной линии, то:

,

,

где n – число рабочих мест на линии.

Расчет скорости движения и пропускной способности конвейера. Скорость движения поточной линии определяется соответственно такту поточной линии:

.

.

Скорость конвейера должна обеспечивать не только заданную ему пропускную способность, но и удобство, и безопасность труда. Диапазон наиболее рациональных скоростей – 0,5-2,5 м/мин (конвейеров с непрерывным движением), 20-40 м/мин (ленточных конвейеров пульсирующего действия) и 0,1-4 м/мин (конвейеров с не прерывным движением при передаче изделий транспортными партиями).

При отсутствии синхронизации на прямоточной линии на смежных операциях вследствие различной их трудоемкости вырабатывается различное количество продукции. Для обеспечения бесперебойной работы такой поточной линии рассчитываются межоперационные оборотные заделы.

Расчет величины заделов. На поточных линиях создаются заделы следующих видов: технологические, транспортные, резервные (страховые), оборотные.

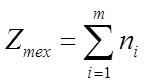

Величина оборотного задела Zmax определяется по разности производительности смежных операций за период Тn, в течение которого смежные операции находятся в неизменных условиях по производительности (при неизменном числе единиц работающего оборудования):

.

.

где Тn – период работы на смежных операциях при неизменном числе единиц работающего оборудования, ч, мин; Ci, Ci+1 – число единиц оборудования, работающих на смежных соответственно i и (i+1)-й операциях в течение периода времени Тn; Hti, (Hti+1) – нормы времени на этих смежных операциях, норма-час.

Величина оборотного задела измеряется в натуральном выражении (тубах, т, шт.), то есть, в соответствующих единицах измерения производительности оборудования.

Технологический задел (ZTex, шт.) соответствует тому числу изделий, которое в каждый данный момент времени находится в процессе обработки на рабочих местах. При поштучной передаче изделий он соответствует числу рабочих мест на линии:

.

.

При передаче изделий транспортными партиями (р, шт.):

.

.

Транспортный задел (Zтр, шт.) состоит из такого числа изделий, которое в каждый момент времени находится в процессе транспортировки на конвейере. При поштучной передаче изделий:

.

.

При передаче изделий транспортными партиями (Р):

.

.

На поточной линии с применением пульсирующего или рабочего конвейера транспортный задел совпадает с технологическим.

Резервный (страховой) задел создается на наиболее ответственных и нестабильных по времени выполнения операциях, а также на контрольных пунктах. Этот задел находится в той стадии технологической готовности, которая соответствует данной операции и должен восполнять недостаток деталей при отклонении от заданного такта на каждой операции. Величина этого задела (Zpeз, шт.) устанавливается на основе анализа вероятности отклонения от заданного такта работы на данном рабочем месте (в среднем 4-5% сменного задания) или может быть рассчитана по выражению:

,

,

где tрез.i – время, на которое создается резервный запас предметов труда на i операции (для оборудования поточной линии, которое может выйти из строя, величина tрез.i принимается равной продолжительности цикла их ремонта), мин.

Общая величина задела на поточной линии (Zобщ, шт.) определяется по формуле:

.

.

В основе организации поточной линии лежит определение такта потока, с помощью которого рассчитывается количество параллельно работающих мест при ручной обработке и единиц однородного оборудования, ритм потока.

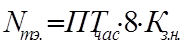

Мощность поточной линии. Основой расчета поточной линии может быть не такт, а максимально возможная производительность ведущего оборудования потока, которую принято называть «технико-экономической нормой использования ведущей машины». Она определяется за смену:

,

,

где ПТчас – часовая (паспортная) производительность ведущего оборудования (туб, т); 8 – продолжительность смены (час); Кз.н. – средний нормативный коэффициент загрузки оборудования по времени (0,8).

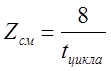

Для аппаратов циклического действия (автоклавов, коптильных установок) технико-экономическую норму использования ведущей машины рассчитывают по формуле:

,

,

где Е – единовременная загрузка сырьем единицы оборудования; Нс – норма расхода сырья на выпуск готовой продукции; Z – количество оборотов (циклов) оборудования за определенный период времени (смена, сутки).

,,

,,

где tцикла – время одного оборота, включая время на загрузку и выгрузку, мин.

Если время на загрузку и выгрузку не учитывается, то:

.

.

14). Сущность автоматизации производства. Автоматические роторные линии. Робототехнические комплексы (РТК).

Дальнейшим развитием поточного производства является его автоматизация, заключающаяся в замене технологического оборудования машинами-автоматами и трансформации поточной линии в автоматическую (см. рис. 3.2).

Автоматическая линия является, как правило, однопредметной и непрерывно-поточной (см. раздел 3.2.2). Совокупность автоматических линий, как и поточных (см. рис. 3.3), может образовывать автоматизированные производственные подразделения от участка до предприятия. Поскольку работа автоматической линии является полностью синхронизированной

Роторная автоматическая линия представляет собой совокупность технологических и транспортных роторов, установленных на одной станине и объединенных системой привода и управления.

Технологический и транспортный роторы находятся в жесткой кинематической связи и образуют роторный модуль, который можно встраивать в линию или изымать из нее в зависимости от того, вводится новая операция или отменяется.

Транспортные роторы контролируют параметры изделия и передают их с одного технологического ротора на другой с помощью специальных устройств в виде пружин или магнитных захватов.

Технологический ротор включает набор приспособлений и инструментов для закрепления, подвода и обработки изделия, где транспортные и технологические операции совмещены во времени и за один оборот осуществляется полный цикл обработки и передачи изделия на другой транспортный ротор.

Робототехнические комплексы (РТК) представляют собой совокупность промышленных роботов, технологического оборудования и средств оснащения, обеспечивающих комплексную автоматизацию технологических процессов в многономенклатурном производстве.

В качестве основного технологического оборудования могут использоватьсястанки, прессы, сварочные автоматы и промышленные роботы. Средствами оснащения (или вспомогательным технологическим оборудованием) могут быть устройства накопления и ориентации деталей, магазины для хранения сменных захватов роботов, обеспечивающих нормальное протекание основного технологического процесса.

Состав оборудования в РТК строго не регламентируется и определяется его функциональным назначением.

Основными факторами, определяющими целесообразность применения РТК являются:

- вредные, физически тяжелые и опасные для жизни ручные операции, механизация и автоматизация которых традиционным методом невозможна;

- погрузочно - разгрузочные и другие работы, выполнение которых ограничено быстродействием движения рук рабочего и быстрой его утомляемостью;

- необходимость повысить качество изготовляемых изделий, увеличить объем их выпуска, сократить затраты времени на их изготовление за счет высоких технических показателей РТК;

- снижение уровня производственного травматизма и профессиональных заболеваний.

Значительная часть промышленных роботов (ПР) выполняет основные технологические операции дуговой и контактной сварки, сборки, окраски поверхности и др.

Автоматизируя выполнение вспомогательных операций, промышленные роботы объединяют оборудование в единые системы, обладающих гибкостью, универсальностью, быстротой переналаживаемости.

Существуют следующие схемы обслуживания промышленными роботами технологического оборудования.

- один ПР обслуживает одну единицу оборудования;

- один ПР обслуживает несколько единиц оборудования;

- несколько ПР обслуживают одну единицу оборудования, когда на нем выполняется несколько операций;

- несколько ПР одновременно обслуживают несколько единиц технологического оборудования.

Производительность РТК – это количество изготовленных изделий за определенный период времени. Различают цикловую и сменную производительность РТК.

16). Задачи и значение ремонтного хозяйства. Система ППP.

Основная задача ремонтного хозяйства – сохранение оборудования в технически исправном состоянии, что обеспечивает его бесперебойную работу. Для этого необходимы систематический уход и обслуживание оборудования в процессе его эксплуатации и организации планово- предупредительного ремонта. В зависимости от размеров предприятий и характера производства применяются три формы организации работ:

- децентрализованная - при которой все виды ремонтных работ и обслуживаний выполняют ремонтные службы цехов. Она не очень эффективна;

- централизованная – при которой все ремонтные работы и изготовление запчастей ведут специализированные цехи. Централизация ремонта улучшает качество обслуживания ремонта, снижается себестоимость работ;

- смешанная – при которой капремонт и изготовление запасных частей производится ремонтно–механическим цехом, а малый и средний ремонт, межремонтное обслуживание выполняются силами ремонтных участков основных цехов.

Для ремонта сложной техники (ЭВМ, энергетическое оборудование) все шире применяется фирменное обслуживание, которое осуществляется спецподразделениями предприятия- изготовителя.

В настоящее время на перерабатывающих предприятиях действует система планово-предупредительного ремонта оборудования (ППР), которая является прогрессивной формой организации ремонтных работ.

ППР представляет собой комплекс организационно-технических мероприятий, направленных на поддержание оборудования в работоспособном состоянии и предупреждение аварийного выхода его из эксплуатации. Каждая машина после отработки определенного количества часов останавливается и подвергается профилактическому осмотру или ремонту, периодичность которых определяется конструктивными особенностями и условиями эксплуатации машин.

Система ППР на перерабатывающих предприятиях всех отраслей предусматривает следующие виды обслуживания:

1) Повседневный технический уход, который включает подготовку оборудования к работе (осмотр, чистка, регулировка), а также пуск и наблюдение в работе. Он проводится обслуживающим персоналом с привлечением в отдельных случаях ремонтных рабочих.

2) Периодические осмотры, проводимые регулярно по плану через определенные промежутки времени, в зависимости от конструктивных особенностей оборудования и условий его эксплуатации. Они проводятся с целью проверки технического состояния машин и выявления дефектов, подлежащих устранению при очередном ремонте.

3) Текущий (малый) ремонт, заключается в замене быстроизнашиваемых деталей, а также в проведении других работ, обеспечивающих нормальную работу машины до следующего ремонта. А также выявляются детали, требующие замены при среднем или капитальном ремонте.

4) Средний ремонт сложнее. Здесь нужно частично разобрать механизм, заменить и восстановить изношенные детали. Он выполняется без снятия механизма с фундамента.

5) Капитальный ремонт, состоящий в замене износившихся деталей и узлов, проверке и регулировке машин и восстановлении их в соответствии с техническими условиями. Проведение капитального ремонта предполагает полную разборку оборудования со снятием в необходимых случаях с фундамента.

17). Методы организации ремонта оборудования. Ремонтные нормативы.

Различают три основных метода организации ремонта:

v послеосмотровый;

v периодический;

v стандартный.

Метод послеосмотровых ремонтов основан на обязательных осмотрах машины не в строго постоянные сроки. Цель осмотров – установление состояния машины для предупреждения выхода ее из строя. Машина при этом методе поддерживается в работоспособном состоянии проведением ряда текущих ремонтов, различных по объему. Точное число деталей, подлежащих замене, устанавливается в процессе осмотра механизма. Недостаток послеосмотрового ремонта – затрудненность планирования ремонта на длительный срок, так как нельзя заранее установить время остановки машины на ремонт и его длительность.

Метод периодических ремонтов – заключается в том, что время работы машины между очередными осмотрами и сопровождающими их ремонтами устанавливается заранее с учетом сложности ее конструкции и режима работы. Однако замену каких-либо узлов и деталей также заранее не планируют, а осуществляют в соответствии с фактической необходимостью, определяемой в процессе осмотра и ремонта. Следовательно, при этом методе также нет достаточных данных для предварительного подсчета объема ремонта, количества рабочей силы, инструментов и станочного оборудования.

Метод стандартных ремонтов (называется иначе планово-предупредительным) основан на обязательном периодическом обновлении машины путем единовременной смены части деталей и узлов в определенные сроки. Таким образом, при данном методе срок службы детали показывает, когда ее нужно сменить, а при периодическом – когда деталь осмотреть.

Ремонтные нормативы и планирование ремонтов.

Нормальное функционирование системы ППР требует четкого планирования ремонтов.

Планирование ППР основано на следующих основных ремонтных нормативах:

1. Непосредственно ремонтные нормативы:

а) длительность ремонтного цикла;

б) межремонтные периоды;

в) продолжительность простоя в ремонтах;

г) структура ремонтного цикла.

18. Организация транспортного хозяйства.

Транспортное хозяйство предприятия включает:

· общезаводское транспортное хозяйство;

· транспортное хозяйство отдельных цехов (цеховое транспортное хозяйство).

Внутрицеховой транспорт находится в ведении того цеха, где он применяется.

Для эффективного управления транспортным хозяйством на его базе создается единый транспортный цех, который выполняет ряд функций:

· функция движения: осуществляет приемку и отправку подвижного става, подачу под погрузку и выгрузку на погрузочно-разгрузочных пунктах;

· грузовая и коммерческая функция: ведает погрузочно-разгрузочными работами, оформляет перевозочные документы, ведет учет поступающих и отправляемых грузов, а также расчеты с внешними перевозчиками;

· функциятехнического обслуживания и ремонта: отвечает за содержание и ремонт подвижного состава и подъемно-транспортных средств, за обеспечение запасными часами и горюче-смазочными материалами;

· функция дорожного хозяйства: ведает содержанием и ремонтом заводского дорожного хозяйства, включая транспортные магистрали, инженерные сооружения, средства связи и сигнализации, дорожную разметку и указатели.

Оперативное управление работой транспортного хозяйства осуществляет дежурный диспетчер, взаимодействующий с дежурным диспетчером предприятия. При наличии на предприятии централизованной службы логистики транспортное хозяйство входит в ее состав.

19. Организация складского хозяйства.

Организация складского хозяйства включает:

1) разработку общей схемы и мест складского хозяйства, приемки, отпуска и учета материалов;

2) выбор наиболее рационального типа склада и способов складирования материалов и изделий;

3) определение площадей складов, их размеров.

Основные требования к складскому хозяйству:

• обеспечение сохранности;

• механизация погрузо-разгрузочных работ;

• безопасные условия производства и работ. Виды складов:

• центральные склады (для треста и УПК);

• склады СМО, и участковые (для обеспечения стройплощадки);

• приобъектные склады;

• склады на предприятии стройиндустрии;

• перевалочные.

Также склады различают по способу хранению:

• открытые;

• полузакрытые (доски, арматура, рубероид);

• закрытые (столярные материалы, керамическая плитка).

20). Ритмичность производства и ее определение.

Под ритмичной работой понимается систематическое выполнение всеми подразделениями предприятия плана выпуска продукции соответствующего ассортимента и качества по заранее установленному графику, предусматривающему соблюдение сроков выпуска продукции, бесперебойное протекание производственного процесса и полное использование производственных ресурсов.

1. Подекадный метод оценки ритмичности заключается в том, что рассчитываются, а затем сопоставляются плановые и фактические проценты по декадам, отклонение от запланированных процентов свидетельствует об уровне ритмичной или неритмичной работы.

Плановый процент ритмичности (Кр. пл) за декаду рассчитывается так:

(5.1)

(5.1)

где Дд - количество рабочих дней в декаде

Дм - количество рабочих дней за месяц.

Фактический процент определяется отношением декадного фактического выпуска продукции в соответствующих измерителях к общему объему продукции, выработанной за месяц.

2. Метод оценки с помощью коэффициента равномерности (Кр) выполнения производственной программы, который определяется за формулой:

(5.2)

(5.2)

где Вфи - фактический выпуск продукции за и-ий день, но не больше планового,

21). Системы оперативного управления и регулирования производства.

На основе использования различных систем ОУП обеспечиваются согласованность и гармоничность движения производственного процесса, что позволяет выпускать продукцию в запланированные сроки и в необходимом количестве.

Система ОУП представляет собой комплекс организационных форм, методов и расчетов, необходимых для эффективной реализации функций оперативного управления – планирования, учета, контроля, анализа и диспетчирования.

Основными элементами системы ОУП являются:

- планово-учетная единица (ПУЕ);

- планово-учетный период;

- состав календарно-плановых нормативов;

- содержание и форма оперативных планов, степень их детализации по подразделениям (исполнителям) и срокам;

- методы (способы, приемы) учета, контроля и регулирования производства.

СИСТЕМА ПЛАНИРОВАНИЯ И РЕГУЛИРОВАНИЯ ПРОИЗВОДСТВА

система, включающая решение задач от приема заказа покупателядо доставки ему готового изделия в следующих функциональных областях: планирование потребности вматериалах, калькуляция, доставка материалов, расчет производственных мощностей, планированиезапуска и регулирование процесса изготовления, получение информации, контроль, отгрузка. Приреализации системы преследуют такие цели: соблюдение сроков поставки, высокая равномерная загрузкамощностей, сокращение производственного цикла, снижение запаса, сокращение издержек и др.Многообразие целей, отчасти конкурирующих между собой, предъявляет к С.п.и р.п. высокие требования,особенно в части информационного обеспечения. В реально функционирующих системах этого родаосновное внимание уделяется материальным и временным аспектам.

21. Системы оперативного управления и регулирования производства.

Система оперативного управления основным производством (ОУ ОП) представляет собой сложную организационно-плановую систему, включающую:

Функциональное разбиение характеризует круг функций, которые должна выполнять система управления.

Поэлементное разбиение характеризует основные элементы, из которых она состоит.

Организационное разбиение характеризует систему с точки зрения построения системы управления.

В функциональном отношении ОУ ОП характеризуется следующим образом:

В поэлементном отношении в зависимости от уровня ОУ ОП изменяется по:

В организационном отношении система ОУ ОП осуществляет свои функции посредством:

22. Содержание и задачи подготовки производства новой продукции.

Подготовка производства — это процесс непосредственного приложения труда коллектива работников в целях разработки и организации выпуска новых видов продукции или модернизации изготовленных изделий. Процесс подготовки производства представляет собой вид деятельности, совмещающий выработку научно-технической информации с ее превращением в материальный объект — новую продукцию.

Содержание подготовки производства. Создание новой продукции в отраслях машиностроения осуществляется в определенной последовательности фаз и единого процесса подготовки производства:

■ теоретические исследования, имеющие фундаментальный поисковый характер;

■ прикладные исследования, в процессе которых полученные на первом этапе знания находят практическое применение;

■ опытно-конструкторские работы, в ходе выполнения которых полученные знания и выводы исследований реализуются в чертежах и образцах новых машин;

■ технологическое проектирование и проектно-организационные работы, в процессе выполнения которых разрабатываются технологические методы изготовления и формы организации производства новых изделий;

■ техническое оснащение нового производства, заключающееся в приобретении и изготовлении оборудования, технологической оснастки и инструмента, а также при необходимости в реконструкции предприятий и их подразделений;

■ освоение производства новой продукции, когда созданные на предыдущих этапах конструкции изделий и методы их изготовления проверяются и внедряются в производство;

■ промышленное производство, обеспечивающее выпуск новой продукции по качеству и в количествах, удовлетворяющих потребности общества; использование вновь созданного продукта в сфере эксплуатации;

■ разработка и освоение выпуска новых видов продукции, воплощающих последние достижения науки и техники, соответствующих самым высоким требованиям потребителей, конкурентоспособных на мировом рынке;

■ обеспечение надлежащих технико-организационных условий для существенного повышения производительности труда в народном хозяйстве, создание новой продукции, которая обладала бы высоким качественным уровнем при минимальных затратах на ее i производство;

■ сокращение длительности конструкторских, технологических, организационных и других работ, входящих в комплекс подготовки производства и освоения производства новых изделий в сжатые сроки;

■ сокращение затрат, связанных с подготовкой производства и освоением новой продукции.

23). Методы подготовки производства новой продукции.

Методы перехода на выпуск новой продукции

Эффективность процесса освоения во многом определяется выбранным методом перехода на производство новых изделий, т. е. замещения конструкций, освоенных в производстве, новыми.

При многообразии процессов обновления продукции машиностроения можно выделить три характерных метода перехода на новую продукцию: последовательный, параллельный, параллельно-последовательный.

При последовательном методе перехода производства новой продукции начинается после полного прекращения выпуска продукции, снимаемой с производства. Можно выделить прерывно-последовательный (рис. 1,а) и непрерывно-последовательный (рис.1,б) варианты этого метода.

Рис.1,а

Рис.1,б

Рис. 1. Последовательный метод перехода на производство нового изделия:

а-прерывно-последовательный;

б - непрерывно-последовательный

Параллельный метод перехода (рис.2) характеризуется постепенным замещением снимаемой с производства продукции вновь осваиваемой. В этом случае одновременно с сокращением объемов производства старой модели происходит нарастание выпуска новой. Основное преимущество его по сравнению с последовательным методом состоит в том, что удается значительно сократить либо даже исключить потери в суммарном выпуске продукции при освоении нового изделия.

Рис. 2. Параллельный метод перехода на выпуск нового изделия

Параллельно-последовательный метод перехода (рис.11) широко применяется в условиях массового производства при освоении новой продукции, существенно отличающейся по конструкции от снимаемой с производства. На предприятии создаются дополнительные участки, на которых начинается освоение нового изделия; организуется выпуск первых партий новой продукции. После кратковременной остановки ( Т), в течение которой осуществляется перепланировка оборудования организуется выпуск новой продукции в основном производстве.

Т), в течение которой осуществляется перепланировка оборудования организуется выпуск новой продукции в основном производстве.

Рис. 3 Параллельно-последовательный метод перехода на выпуск нового изделия

2.2 Задачи и содержание единой системы технологической подготовки производства

Технологическая подготовка производства (ТПП) представляет собой совокупность мероприятий, обеспечивающих технологическую готовность производства, т. е. наличие на предприятии полных комплектов конструкторской и технологической документации и средств технологического оснащения, необходимых для выпуска заданного объема продукции с установленными технико-экономическими показателями. Эта одна из важнейших стадий системы СОНТ весьма значительна по объему и сложности. Так, трудоемкость технологической подготовки по отношению к общей трудоемкости технического проекта изделия в единичном производстве составляет 20-25%, в серийном - 50-55%, а в крупносерийном и массовом - 60-70%. Это связано с тем, что если двигаться от единичного производства к серийному и далее к массовому, то степень технологической оснащенности возрастает, а, следовательно, увеличивается и объем работ по ТПП.

Технологическая подготовка производства на предприятии выполняется отделами главного технолога, главного металлурга, а также технологическими бюро основных цехов, в ведении которых находятся литейные, кузнечные, механические и сборочные цехи. Материальной базой для них служат инструментальный и модельный цехи, технологические лаборатории, опытное производство.

До начала работ по ТПП, как правило, проводится технологический контроль чертежей, который необходим для анализа и проверки запроектированных изделий (деталей) на технологичность их конструкций, правильность назначения классов точности обработки, рациональность схем сборки и т. д.

Основными этапами ТПП являются:

1) разработка технологических процессов;

2) проектирование технологической оснастки и нестандартного оборудования;

3) изготовление средств технологического оснащения (оснастки и нестандартного оборудования);

4) выверка и отладка запроектированной технологии и изготовленного технологического оснащения.

26. Задачи и значение контроля качества на предприятии.

Технический контроль - проверка соблюдения требований, предъявляемых к качеству продукции на всех стадиях ее изготовления, и всех производственных условий, обеспечивающих его. Основной задачей технического контроля является обеспечение выпуска высококачественной и комплексной продукции, соответствующей стандартам и техническим условиям.

Система технического контроля (объекты контроля, последовательность контрольных операций, техническое оснащение, методы контроля, исполнители, взаимодействующие с объектами контроля по установленным правилам) является неотъемлемой частью любой производственной организации. Ее основным звеном выступает отдел технического контроля (ОТК), деятельность которого направлена на предотвращение выпуска организацией продукции, не соответствующей требованиям нормативно-технической документации, утвержденным образцам, условиям поставки и договорам.

Необходимость первоочередного совершенствования деятельности служб технического контроля предприятий объясняется их особым местом в производственном процессе. Так, непосредственная близость к контролируемым объектам, процессам и явлениям (во времени и пространстве) создает работникам контрольных служб наиболее благоприятные условия для:

разработки оптимальных планов контроля, основанных на результатах длительного наблюдения, анализа и обобщения информации о качестве исходных компонентов готовой продукции, точное оборудования, качестве инструмента, стабильности технологических процессов, качестве труда исполнителей и других факторах, непосредственно влияющих на качество продукции;

• предупреждения брака и обеспечения активного профилактического воздействия контроля на процессы возникновения отклонений от требований утвержденных стандартов, технических условий, параметров действующих технологических процессов и т. п.;

• своевременного проведения в необходимом объеме всех предусмотренных контрольных операций;

• целенаправленного оперативного изменения условий функционирования объекта контроля для устранения возникающих сбоев в работе и предотвращения производства и поставки потребителям изделий ненадлежащего качества.

27. Виды, методы и средства контроля качества продукции.

Укрупненная классификация основных видов технического контроля может быть проведена по следующим признакам:

• объекты контроля;

• контролируемые этапы жизненного цикла продукции;

• место контроля качества в процессе производства;

• характер контролируемых свойств и параметров продукции;

• способ определения контролируемых свойств и параметров продукции;

• степень охвата контролируемой продукции;

• уровень использования технических средств контроля;

• характер воздействия на контролируемую продукцию;

• характер воздействия на процесс формирования качества продукции и возникновение дефектов.

К объектам технического контроля относятся сырье, материалы, полуфабрикаты, детали, сборочные единицы, изделия, оборудование и технологическое оснащение, транспортные средства и технологические процессы, а также условий труда.

Признак контролируемых этапов жизненного цикла продукции позволяет выделить контроль качества: разработки новой продукции, в процессе производства продукции, в сфере обращения продукции, в процессе эксплуатации (потребления) продукции, ремонта (восстановления) продукции.

По занимаемому месту в процессе производства выделяют входной контроль качества продукции, получаемой по кооперации, межоперационный контроль деталей, узлов, заготовок и т. п., приемочный контроль готовой продукции, инспекционный контроль.

В зависимости от характера контролируемых свойств и параметров продукции различают контроль физических свойств продукции, химических и механических свойств, а также контроль геометрических и функциональных параметров.

Способ определения контролируемых свойств и параметров продукции позволяет выделить из общей совокупности различных видов технического контроля такие его виды, как контактный, бесконтактный, непрерывный, периодический, летучий, контроль качества при непосредственной оценке, контроль качества методом сравнения.

По такому признаку классификации, как степень охвата контролируемой продукции, выделяют, как правило, контроль: сплошной, простой выборочный и статистический выборочный.

По уровню использования технических средств контроля различают контроль: органолептический, регистрационный, измерительный, а также контроль качества по образцу (эталону).

По характеру воздействия на контролируемую продукцию выделяют неразрушающий и разрушающий контроль.

В зависимости от характера воздействия контроля на процесс формирования качества продукции и возникновение дефектов различают профилактический и последующий (фиксирующий) контроль.

Процесс контроля качества продукции состоит из определения количественного значения контролируемого параметра и его сравнения с установленным стандартом на соответствующую продукцию или другим нормативным значением.

Количественные значения показателей качества продукции определяются:

экспериментальным методом, базирующимся на применении технических средств. Он позволяет дать наиболее объективную количественную оценку качеству, так как в его основе лежат физические эксперименты - методы метрологии (измерение геометрических размеров, массы, твердости, электропроводности, износоустойчивости и т.п.);

органолептическим методом, основанным на определении качества соответствующими специалистами с помощью органов чувств по балльной системе (измерение вкуса, запаха, цвета);

социологическим методом, основанным на использовании данных учета и анализа потребителей продукции;

экспертным методом, базирующимся на использовании обобщенного опыта и интуиции специалистов и потребителей продукции.

Перечисленные методы предусматривают 100%-ный охват контролируемых объектов. Однако нередко оказывается целесообразным подвергать проверке лишь часть контролируемых объектов. В этом случае применяются статистические методы контроля.

Под статистическим методом контроля понимается контроль качества продукции или состояния технологического процесса, проводимый с использованием теории вероятности и математической статистики.

28. Подготовка и организация контроля качества на предприятии.

Организация контроля качества - это система технических и административных мероприятий, направленных на обеспечение производства продукции, полностью соответствующей требованиям нормативно-технической документации.

Технический контроль – это проверка соответствия объекта контроля установленным техническим требованиям.

Изготовление продукции стабильного высокого качества возможна только в условиях производства, построенного на прогрессивной технологии. Поэтому система управления качеством труда и продукции на предприятии требует выполнения нижеследующих мероприятий и условий:

а) тщательной обработки и корректировки технической документации, гарантирующей выпуск изделий высокого качества;

б) разработки и освоения технологических процессов, при выполнении которых обеспечивается производство продукции в строгом соответствии с конструкторской документацией (технологический процесс должен быть составлен так (кратко и однозначно), чтобы рабочий, мастер или контролёр могли обеспечить его выполнение, затратив на его изучение минимальное время, как правило, не прибегая к другим технологическим процессам и нормативным документам);

в) разработки и внедрения сопроводительной технологической документации, в которой должны фиксироваться данные о проверке качества мастерами и контролёрами в соответствии с требованиями чертежей и технологических процессов (операционный, окончательный контроль);

г) обеспечение систематической поверки точности используемого измерительного инструмента и контрольно измерительных приборов, инструмента, оснастки и приспособлений и в случае их неисправности немедленного изъятия из производства;

д) обеспечения высокой культуры и надлежащего порядка на производственных участках, в цехах, в складских помещениях;

е) обеспечение производства соответствующими материалами и комплектующими изделиями, предусмотренными технической документацией (замена материалов и комплектующих на аналогичные может производиться только при условии, если она не приведёт к ухудшению качества продукции;

ж) ритмичной работы производства;

з) соответствия квалификации производственного персонала уровню требований, предъявляемых к данному труду, к данной продукции.

Дата добавления: 2015-08-27; просмотров: 67 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Понятие о производственном цикле и его построении | | | Product Manager - Ukraine |