Читайте также:

|

Организация производственного процесса осуществляется на предприятии в пространстве и во времени. Производственный процесс, как мы уже говорили, представляет собой совокупность взаимосвязанных процессов труда и естественных процессов, в результате которых исходные материалы и полуфабрикаты превращаются в готовую продукцию.

Производственный цикл (Тц) - интервал календарного времени от начала и до конца производственного процесса с учетом числа одновременно изготавливаемых деталей или изделий.

Производственный цикл выражается в календарных днях. Его длительность зависит от ряда факторов:

* норм времени на выполнение технологических операций,

* размера партии обрабатываемых деталей,

* порядка передачи изделий с операции на операцию,

* времени перерывов в производстве в связи с регламентом работы производства.

Время выполнения технологических операций в производственном цикле составляет технологический цикл (Тт).

Время выполнения одной операции, в течение которого выполняется одна деталь, партия деталей, называется операционным циклом (То).

Производственный цикл является важным показателем эффективности производства. Он широко используется для разработки календарных планов цехов, участков, линий, рабочих мест, определяется объем незавершенного производства, устанавливаются сроки запуска изделий в производство с учетом срока их выпуска.

Продолжительность производственного цикла на предприятиях служит важным показателем эффективности всей его деятельности. Чем меньше затрачивается рабочего времени на производство единицы продукции, тем выше будет эффективность производства.

7) Виды движения предметов труда на производстве.

Возможны три вида сочетания операционных циклов (видов движения предметов труда по операциям процесса): последовательный, параллельный и параллельно-последовательный.

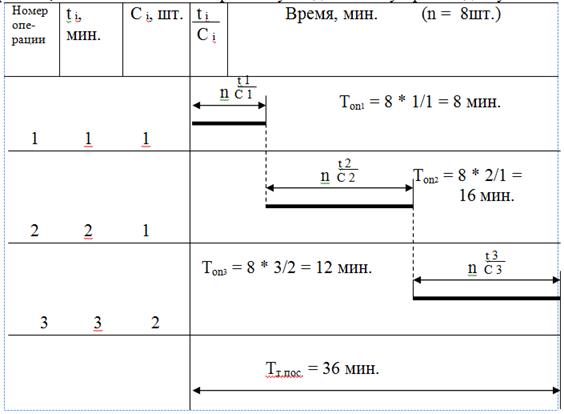

1. Последовательный вид движения предметов труда характеризуется тем, что каждая последующая операция над партией начинается только после обработки ее на предыдущей операции. При этом партия не дробится, а передается в полном размере (см. рис. 2.2).

Технологический цикл определяется по формуле:

где m — число операций в процессе.

Таким образом, технологический цикл пропорционален размеру партии и трудоемкости операций. При этом имеют место существенные перерывы партионности. Поэтому такая организация движения предметов труда целесообразна при небольших партиях изделий и при невысокой трудоемкости операций. Это, как правило, свойственно мелкосерийному и единичному производству.

Рис. 2.2. График технологического цикла при последовательном виде движения ДСЕ

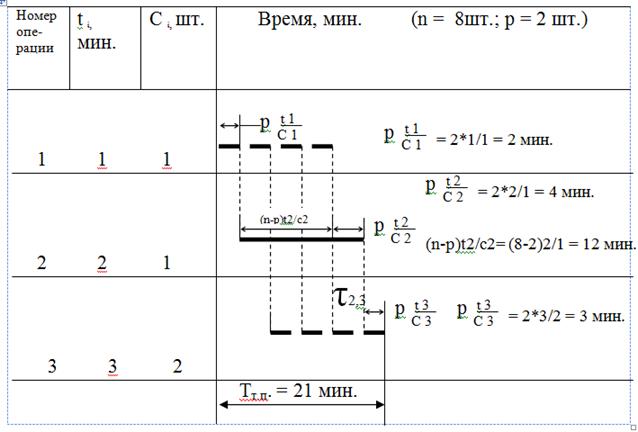

2. Параллельно-последовательный вид движения предметов труда предусматривает такой порядок передачи изделий (или небольших передаточных партий), при котором достигается наибольшая одновременность выполнения операционных циклов, причем вся партия обрабатывается на каждой операции непрерывно. Вся партия деталей в n штук передается по операциям частями, транспортными (передаточными) партиями в р штук или поштучно (см. рис. 2.3). Цикл при параллельно-последовательном движении предметов труда меньше, чем при последовательном вследствие наличия параллельности протекания каждой пары смежных операционных циклов:

В процессе возможны два варианта сочетания смежных операционных циклов:

а) при Топ m < Tоп(m+1)

б) при Топ m > Tоп (m+1)

Степень параллельности операционных циклов в этих вариантах будет различной. В первом случае партию на последующую операцию (m+1) можно передавать немедленно после окончания обработки первой штуки или передаточной партии на предыдущей операции m и беспрерывность обработки будет обеспечена. Во втором случае непрерывность обработки партии на последующей операции может быть достигнута лишь при накоплении перед началом ее минимально необходимого задела деталей и, следовательно, последующая операция может быть начата в более поздний момент времени. При такой организации в процессе не достигается полной непрерывности, так как детали пролеживают в ожидании обработки. Этот вид движения целесообразно применять при больших партиях и большой трудоемкости изделий, что свойственно крупносерийному производству.

Рис. 2.3. График технологического цикла при параллельно-последовательном движении ДСЕ

3. Параллельный вид движения предметов труда в производстве характеризуется тем, что небольшие передаточные партии или отдельные штуки передаются с предыдущей операции на последующую немедленно по окончании их обработки на предыдущей (вне зависимости от длительности смежных операционных циклов). При этом партия разделяется на небольшие передаточные (транспортные) партии р или даже отдельные штуки, которые имеют независимое от всей партии движение в процессе обработки (см. рис. 2.4). Технологический цикл при параллельном виде движения изделий рассчитывается по формуле:

где (t/c)max – время выполнения с учетом числа рабочих мест самой продолжительной операции.

При этом партии или отдельные штуки в процессе обработки не пролеживают, однако рабочие места загружены не полностью. Таким образом, в этом случае имеет место параллельность, наиболее короткий цикл, но так же, как и ранее, не достигается непрерывность.

Рис. 2.4. График технологического цикла при параллельном виде движения ДСЕ

Вывод. Наиболее длительными технологический и производственный циклы получаются при последовательном виде движения. В этом случае продолжительность цикла прямо пропорциональна величине партии и нормам времени t. С учетом этого последовательный вид движения рационально применять при небольших партиях и непродолжительных операциях. Как правило, наименьшая длительность циклов при параллельном виде движения, но при этом возможны перерывы в работе на рабочих местах, которые снижают эффективность такой организации цикла. Расходы на транспортировку при параллельно-последовательном и параллельном видах движения больше, чем при последовательном, за счет увеличения числа транспортных партий (при последовательном виде величина транспортной партии равна обрабатываемой). Следовательно, чтобы сократить величину транспортных расходов, параллельный и параллельно-последовательный виды движения предметов труда более целесообразно использовать в случаях, когда рабочие места расположены по ходу операций технологического процесса, т. е. при предметном принципе организации участков, цехов.

В целом можно считать, что последовательный вид движения партий предметов труда предпочтительнее использовать в единичном и мелкосерийном производствах при технологическом принципе создания цехов и участков; параллельно-последовательный и параллельный — в серийном и массовом производствах, а также в единичном и мелкосерийном в условиях ГАП.

8) Пути сокращения длительности производственного цикла

дной из актуальных задач всех служб предприятия и в частности экономических служб является разработка мероприятий, которые связаны с сокращением длительности производственного цикла. Сокращение длительности производственного цикла оказывает положительное влияние на ряд важных технико-экономических показателей.

Чем быстрее совершается производственный процесс (чем меньше длительность производственного цикла), являющийся одним из элементов кругооборота оборотных средств, тем больше будет и скорость их оборачиваемости, тем большее число оборотов они совершают в течение года, тем меньшая будет потребность в них для выполнения заданной производственной программы. В результате происходит высвобождение денежных ресурсов, которые могут быть использованы для расширения производства на данном предприятии.

По этой же причине происходит сокращение объема незавершенного производства. А это означает высвобождение оборотных средств в их вещественной форме, т.е. в форме конкретных материальных ресурсов.

Производственная мощность предприятия или цеха прямо зависит от длительности производственного цикла. Под производственной мощностью понимается максимально возможный выпуск продукции в плановом периоде. И поэтому ясно, что чем меньше затрачивается времени на производство одного изделия, тем большее их число может быть изготовлено за тот же период времени.

Себестоимость продукции при сокращении длительности производственного цикла снижается и за счет уменьшения трудоемкости ее изготовления. Чем меньше продолжительность производственного цикла, тем выше использование основных фондов предприятия.

Таким образом, сокращение длительности производственного цикла – один из важных источников интенсификации и повышения эффективности производства

Зная структуру производственного цикла, можно сказать, что сокращение длительности производственного цикла можно добиться двумя путями: во-первых, уменьшением времени рабочего периода, во-вторых, сокращением перерывов в производственном процессе. Пути сокращения длительности производственного цикла представлены на рис. 4.31.

В практике предприятия производственный цикл сокращается одновременно по трем направлениям: уменьшается время трудовых процессов, сокращается время естественных процессов, и полностью ликвидируются или сводятся к минимуму различные перерывы.

Практические мероприятия по сокращению производственного цикла вытекают из принципов построения производственного процесса и в первую очередь из принципов пропорциональности, параллельности и непрерывности.

Под совершенствованием технологических процессов понимают применение новых технологических процессов и внедрение скоростных режимов (например, скоростного и силового резания, скоростного нагрева заготовки под ковку и т.д.). Повышение технологичности конструкций изделий заключается в максимальном приближении последних к требованиям технологического процесса. В частности, рациональное расчленение конструкции изделия на узлы и мелкие сборочные единицы является важным условием для параллельной их сборки, а следовательно, и для сокращения продолжительности производственного цикла сборочных работ.

Продолжительность транспортных операций может быть значительно уменьшена в результате перепланировки оборудования на основе принципа прямоточности, механизации и автоматизации подъема и перемещения продукции с помощью различных подъемно-транспортных средств.

Сокращение времени контрольных операций достигается путем их механизации и автоматизации, внедрения передовых методов контроля, совмещения времени выполнения технологических и контрольных операций.

Продолжительность естественных процессов уменьшается за счет замены их соответствующими технологическими операциями. Например, естественная сушка некоторых окрашенных деталей может быть заменена индукционной сушкой в поле токов высокой частоты со значительным (в 5-7 раз) ускорением процесса. Вместо естественного старения отливок ответственных деталей, длящегося 10-15 суток и более, во многих случаях может быть применено искусственное старение в термических печах в течение нескольких часов.

Время межоперационных перерывов может быть уменьшено в результате перехода от последовательного к последовательно- параллельному и далее к параллельному виду движений предметов труда. Оно также может быть сокращено за счет организации цехов и участков предметной специализации. Обеспечивая территориальное сближение различных стадий производства, предметное строение цехов и участков позволяет значительно упростить внутризаводские и внутрицеховые маршруты движения и тем самым уменьшить время, затрачиваемое на межцеховые и внутрицеховые передачи.

Наконец, величина междусменных перерывов может быть снижена даже в рамках принятого режима работ предприятия, цеха, участка. Например, организация круглосуточной (трехсменной) работы по выпуску ведущих деталей к изделиям, имеющих длительный цикл обработки определяющих продолжительность цикла изделия. Для вскрытия резервов сокращения производственного цикла в практике прибегают к фотографии производственного цикла. Анализируя данные фотографии, можно выявить резервы сокращения продолжительности производственного цикла по каждому его элементу.

9). Формы организации производства в машиностроении

Машиностроение — одна из ведущих комплексных отраслей промышленности, состоящая из множества отраслей, производящих орудия труда, транспортные средства, продукцию оборонного назначения и предметы потребления. Его задачей является механизация и автоматизация процессов труда в производственной и непроизводственной сферах, обороне и быту.

Отраслевая структура машиностроения — это количественные соотношения между отраслями и производствами, входящими в состав машиностроения. Она позволяет судить о пропорциях и взаимосвязях отраслей, их роли в промышленном производстве.

К основным факторам отраслевой структуры относят:

- темпы развития;

- темпы и масштабы механизации ручных процессов и автоматизации производства;

- уровень развития комбинирования, специализации и кооперирования.

Система построения структуры машиностроения как комплексной отрасли основана на организационно-техническом сочетании таких процессов, как концентрация, специализация, кооперирование и территориальное размещение производства.

Концентрация производства заключается в увеличении числа крупных предприятий и сосредоточении на них все большей части производительных сил общества. Различают абсолютную (характеризует размеры производства отдельных предприятий) и относительную (распределение общего объема производства отрасли между предприятиями разного размера) концентрации.

Размер производства всегда оценивается производственной мощностью и определяется количеством продукции в натуральном выражении. В свою очередь, размер предприятия — это количество сосредоточенного на предприятии живого обобществленного труда, необходимого для производственного использования его на данном предприятии.

В практике учета и анализа используют следующие показатели, характеризующие уровень концентрации промышленного производства:

- средний объем производства продукции на одном предприятии, определяющийся как отношение общего объема выпуска продукции в натуральном или стоимостном выражении в данной отрасли или подотрасли к числу предприятий, производящих данную продукцию;

- удельный вес предприятий, относящихся по тому или иному признаку к определенной группе, в показателях, характеризующих развитие отрасли или подотрасли.

Группировка предприятий по величине и выбор группировочных признаков зависят от специфики конкретных отраслей и подотраслей. К важнейшим критериям группировки предприятий относятся: численность рабочих (работающих), объем продукции, стоимость основных средств, производственная мощность предприятия (по профилирующей продукции), количество потребляемой электроэнергии или установленная энергетическая мощность оборудования и т.п.

Специализация является процессом концентрации производства продукции, обладающей эксплуатационной и конструктивно-технологической общностью в минимально допустимых или оптимальных размерах.

Специализация приводит к обособлению отдельных производств, постепенному формированию новых отраслей и предприятий. Целью специализации является подбор таких видов продукции, которые могут быть объединены общностью технологии и методов организации производства.

Существует несколько форм специализации производства:

- предметная — по номенклатуре готовых машин или многодетальных узлов, изготовляемых по замкнутому циклу (от заготовительных до сборочных операций);

- подетальная — по ограниченной номенклатуре унифицированных, стандартных деталей, малодетальных узлов, изготовляемых по типовым технологическим процессам в больших количествах;

- технологическая — по заготовкам и деталям, изготавливаемым по определенным операциям технологического процесса (литье, штамповка и т.п.);

- функциональная — выделение в самостоятельные вспомогательных и обслуживающих производств (ремонт оборудования, изготовление инструмента и технологической оснастки).

Наибольшая однородность производства достигается при подетальной и технологической специализации, что определяет их высокую эффективность.

Для создания специализированных производств изделия классифицируют по пяти ступеням.

1. Род продукции — совокупность изделий, соединенных общностью выполняемых функций, а также общностью особенностей производственного процесса (например, сельскохозяйственные машины, металлообрабатывающие станки, энергетическое оборудование и т.п.).

2. Класс продукции — совокупность изделий определенного рода, объединенных общностью более узкого эксплуатационного назначения и сходством отдельных показателей производственного процесса (например, электроизмерительные приборы, приборы времени, приборы для измерения механических величин).

3. Вид продукции — совокупность изделий определенного класса, объединенных общностью непосредственного эксплуатационного назначения (например, плуги, бороны, культиваторы относятся к классу почвообрабатывающих сельскохозяйственных машин).

4. Разновидность продукции — совокупность изделий определенного вида, объединенных общностью всех основных стадий производственного процесса (например, токарные станки с наибольшим диаметром обрабатываемых деталей до 400 мм, телевизионные приемники 2-го класса для приема цветного изображения и т.д.).

5. Тип продукции — группа изделий, отличающихся от других групп данной разновидности размерами, внешним оформлением, некоторыми конструктивными элементами (например, телевизоры Sony, Panasonic и т.п.).

Ступени специализации создают предпосылки для достижения определенного уровня технико-экономических показателей производства. Чем разнообразнее продукция предприятия, тем ниже уровень его специализации.

Ступени специализации производства, создавая предпосылки для внедрения высокопроизводительного оборудования, прогрессивной технологии и организации производства, образуют различные условия производства. Соответственно этим условиям предприятие в зависимости от ступени специализации обладает различными возможностями получения прогрессивных технико-экономических показателей (таблица 2). Следовательно, ступени специализации могут рассматриваться как своеобразные рубежи эффективности, которых может достичь предприятие, специализированное на изготовлении изделий, обладающих той или иной степенью общности при соответствующих масштабах производства.

10). Методы организации машиностроительного производства. Непоточный (единичный) метод.

Метод организации производства — это способ осуществления производственного процесса, представляющий собой совокупность средств и приемов его реализации и характеризующийся рядом признаков, главными из которых являются взаимосвязь последовательности выполнения операций технологического процесса с порядком размещения оборудования и степень непрерывности производственного процесса.

Существуют три метода организации производства:

1) непоточный (единичный);

2) поточный;

3) автоматизированный.

Непоточное производство характеризуется следующими признаками:

1) все рабочие места размещаются по однотипным группам оборудования без определенной связи с последовательностью выполнения операций; например, на машиностроительных предприятиях это группы токарных, фрезерных, сверлильных, шлифовальных, строгальных станков, слесарных верстаков и др.;

2) на рабочих местах обрабатываются разные по конструкции и технологии изготовления предметы труда, так как их выпуск исчисляется единицами;

3) технологическое оборудование в основном универсальное, однако для обработки особо сложных по конструкции деталей, больших габаритов могут применяться станки с Ч11У, "обрабатывающие центры" и т.п.;

4) детали перемещаются в процессе изготовления сложными маршрутами, в связи с чем возникают большие перерывы в обработке из-за ожидания их на промежуточных складах и в подразделениях отдела технического контроля (ОТК). После каждой операции деталь, как правило, поступает или на промежуточный склад цеха, или на рабочее место контролера ОТК. Еще большие перерывы наблюдаются при межцеховых ожиданиях (из механического цеха — в термический или гальванический, а затем обратно в этот же механический цех). Каждый рабочий получает деталь для выполнения последующей операции не с предыдущей операции, а с промежуточного склада или от контролера ОТК.

Непоточный метод применяется в основном в единичном и мелкосерийном производстве и характерен для экспериментального и ремонтно-механического цехов, цеха мелких серий и других специальных цехов предприятия (например, цехи с оборудованием ГПС — гибкие производственные системы и т.п.).

Разработка технологических процессов для каждого изделия и детали носит индивидуальный характер и выполняется обычно техчастью цеха по индивидуальным заказам.

Непоточное производство в организационном отношении является довольно сложным и не соответствует в полной мере принципам организации производственного процесса.

Для рациональной организации непоточного производства заказы на изготовление деталей и изделий следует комплектовать по времени их обработки и осуществлять запуск деталей в производство группами (при таком способе этот метод организации производства иногда называют групповым и применяют в мелкосерийном типе производства).

Дата добавления: 2015-08-27; просмотров: 145 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Принципы рациональной организации производственного процесса | | | Признаки поточного производства |