|

Читайте также: |

По расположению оси шпинделя отделочно-расточные станки подразделяются на горизонтальные и вертикальные; по числу шпинделей – на одношпиндельные и многошпиндельные. Число шпинделей – обычно до 8. Наиболее распространено горизонтальное исполнение станков. Горизонтально-расточные станки в большинстве случаев строятся многошпиндельными, одно- или двухсторонними. Станки выпускаются, как правило, налаженными на обработку определенной детали.

Компоновочная схема горизонтального двухстороннего станка показана на рис. 7.9, где выделены: А – станина; Б,В – шпиндельные (расточные) головки; Г – приводы шпинделей; Д – мостики; Е – стол.

Каждый шпиндель станка находится в отдельной головке. Шпиндельные головки устанавливаются на мостиках станков на расстояниях, соответствующих расстояниям между осями обрабатываемых отверстий изделий. Стол, на котором монтируются приспособления для закрепления изделий, перемещается по горизонтальным направляющим станины. Привод расточных головок осуществляется от электродвигателя через ременную передачу. Привод рабочих подач и перемещений стола – как правило, гидравлический.

Станки часто оснащаются системами циклового программного управления, позволяющими выполнять быстрое изменение полуавтоматических циклов работы станка.

Типовые циклы работы двухсторонних станков следующие:

а) в приспособлении на столе устанавливается два изделия. Во время обработки одного производится закрепление другого. В этом случае стол после пуска сначала быстро перемещается влево, подводя изделие к инструменту, затем переключается на медленную подачу для расточки и по окончании рабочего хода останавливается. Для аналогичного движения стола вправо требуется снова пуск вручную;

б) на столе устанавливается одно изделие, которое обрабатывается расточными инструментами с двух сторон поочередно (например, предварительная расточка – с одной стороны и окончательная – с другой). Загрузка изделия осуществляется в среднем положении стола. После загрузки включается быстрый подвод стола с деталью к левому шпинделю (черновому), затем рабочая подача для обработки, по окончании которой происходит автоматическое переключение станка на аналогичное движение вправо для чистовой обработки. По окончании обработки справа стол снова быстро движется влево и останавливается в среднем положении, в котором готовое изделие снимается и производится загрузка следующей заготовки.

В конце обработки перед выводом инструмента шпиндель может затормаживается во избежание образования винтовых рисок на обработанной поверхности.

8 Строгальные, долбёжные и протяжные станки

8.1 Строгальные и долбёжные станки

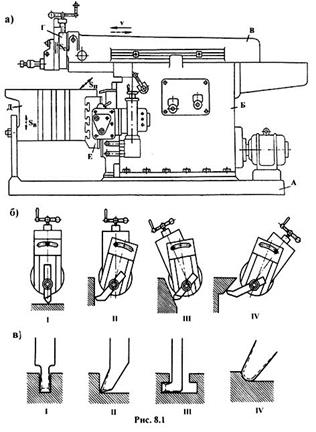

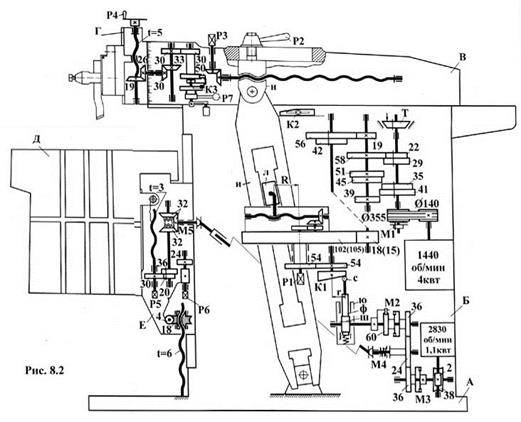

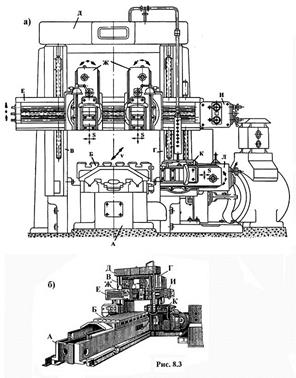

| Эти станки предназначены для обработки плоскостей и фасонных линейчатых поверхностей резцами. Строгальные станки делят на поперечные и продольные. На поперечно-строгальных станках резец устанавливается на суппорте ползуна и ему сообщается горизонтальное возвратно-поступательное перемещение – главное движение. Деталь устанавливается на столе, который может получать поперечное прерывистое перемещение – поперечную подачу. При необходимости обработки поверхностей с вертикальной подачей вертикальное прерывистое перемещение сообщается суппорту с резцом. Выпускаемые станки имеют длину хода ползуна до 200-2400 мм. На рис. 8.1 показана компоновочная схема одной из моделей поперечно-строгального станка и возможности обработки на станке при изменении положения суппорта и при использовании различных резцов, а на рис. 8.2 – кинематическая схема типичного представителя поперечно-строгальных станков. Продольно-строгальные станки предназначены для обработки крупногабаритных и тяжёлых деталей типа станин, стоек, корпусов, рам и т.д. Станки выпускаются одно- и двухстоечными (рис. 8.3) с наибольшей длиной и шириной строгания соответственно до 2500-15000 и 630-5000 мм. Главным движением на станках является возвратно- поступательное перемещение горизонтального стола с заготовкой, подачей – прерывистое перемещение суппортов с резцами (вертикальное, горизонтальное или под углом). |

|

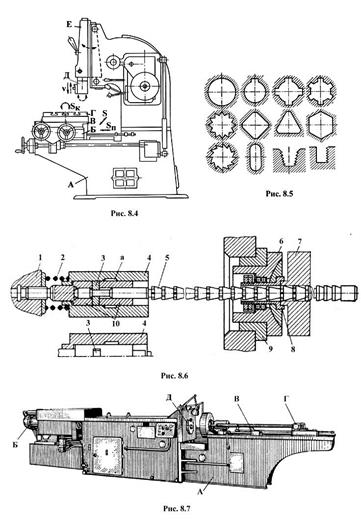

На долбёжных станках (рис. 8.4) возможна обработка шпоночных пазов, канавок, граней в цилиндрических и конических отверстиях. Главное движение на станках – вертикальное или под небольшим углом к вертикали возвратно-поступательное перемещение долбяка (ползуна) с инструментом, подача – прерывистое поперечное, продольное или круговое движение стола с заготовкой.

Станки выпускаются с наибольшим кодом долбяка до 100-1400 мм и диаметром стола до 240-1600 мм.

8.2 Протяжные станки

Протяжные станки применяются для чистовой обработки внутренних и наружных поверхностей различного профиля протяжками (рис. 8.5). Протяжные станки подразделяются:

а) по назначению: для внутреннего (рис. 8.6 и 8.7) и для наружного протягивания;

б) по направлению и характеру рабочего

8.2 Протяжные станки

Протяжные станки применяются для чистовой обработки внутренних и наружных поверхностей различного профиля протяжками (рис. 8.5). Протяжные станки подразделяются:

а) по назначению: для внутреннего (рис. 8.6 и 8.7) и для наружного протягивания;

б) по направлению и характеру рабочего

|

|

движения: на горизонтальные (см. рис. 8.7), вертикальные и непрерывного действия;

в) по количеству рабочих кареток для инструментов: с одной кареткой или несколькими;

г) по количеству позиций: на однопозиционные и многопозиционные.

Главное движение на вертикальных и горизонтальных станках – прямолинейное перемещение протяжки (реже – заготовки). Движение подачи как таковое отсутствует. Оно скрыто в конструкции протяжки, каждый последующий зуб которой имеет превышение над предыдущим ("подъем на зуб" порядка – 0,04-0,1 мм). Привод большинства станков - гидравлический, высокоскоростных станков (v до 90 м/мин) - электромеханический от регулируемых электродвигателей.

9 Станки для абразивной обработки

Дата добавления: 2015-08-26; просмотров: 68 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Координатно-расточные станки | | | Круглошлифовальные станки |