Читайте также:

|

Технические требования на монтаж:

а) качество прилегания зубьев погона и шестерни механизма поворота конвейера проверять по отпечатку зубьев на бумажной ленте, длина которого должна быть не менее 50% длины зуба; регулировать прокладками 6 и 11 и проверять в двух противоположных местах по окружности погона;

б) наименьший зазор б между величиной зуба шестерни МПК и впадиной зуба погона при крене объекта на 15° должен быть 0,9—1,3 мм. При этом максимальный радиальный зазор должен быть не более 2,5 мм. Зазор проверять пропусканием свинцовой проволоки диаметром 3 мм не менее чем в семи точках конвейера, расположенных на одинаковых расстояниях одна от другой (через четыре лотка). Регулировать прокладками 6. При этом конвейер должен быть загружен макетами осколочно-фугасных выстрелов, равномерно расположенными по конвейеру, не менее чем на половину;

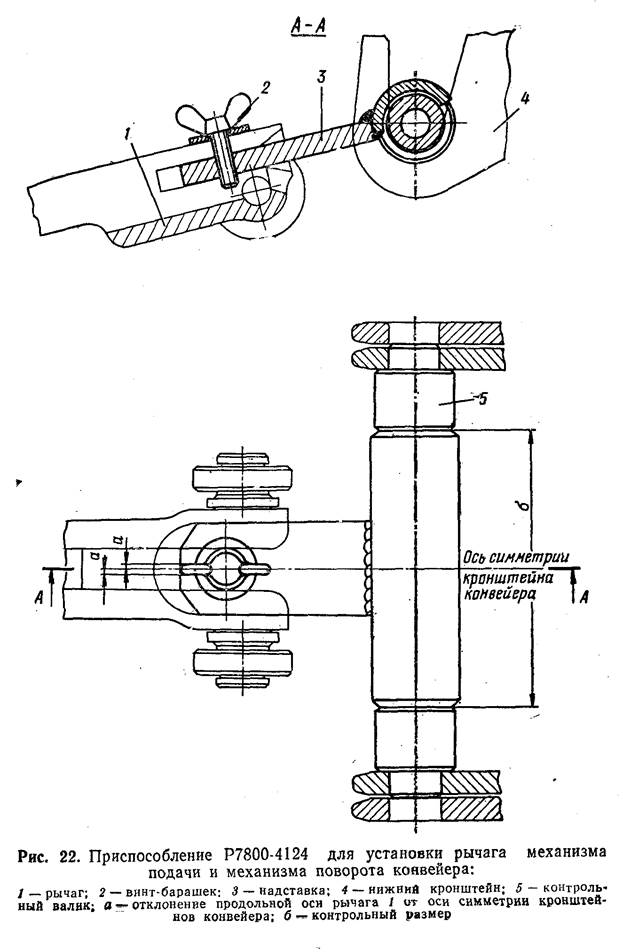

в) отклонение а (рис. 22) продольной оси рычага 1 механизма подачи от оси симметрии кронштейнов конвейера при застопоренном механизме поворота конвейера допускается до 1 мм в обе стороны; регулировать перемещением механизма поворота конвейера вдоль погона по горизонту, проверять приспособлением Р7800-4124;

г) болты 3 (рис. 21) должны быть затянуты от свободного состояния амортизаторов на глубину 5—6,5 мм (2—2,5 оборота болта);

д) выставка ротора визуального указателя должна быть такой, чтобы два светлых пятна, расположенные на одной дорожке через три шага, образовали одинаковые зазоры с кромками окна крышки; регулировать вращением выходного валика ротора визуального указателя;

е) осевой люфт нижнего вала 16 (рис. 20) должен быть отрегулирован так, чтобы его минимальная величина была 0,5— 2 мм; регулировать установкой шайб под винт муфты 15;

ж) совместное включение контактов датчика барабана механизма поворота конвейера и избирателя визуального указатели должно продолжаться не менее 3/4 одного оборота рукоятки ручного привода; регулировать и проверять следующим образом: проворачивая конвейер рукояткой механизма поворота, до биться включения контакта барабана (лампочка ЛХ КБ на пульте проверок МЗ должна загореться), перестановкой муфты 15 карданного вала визуального указателя добиться момента включения избирателя (лампочка ЛЗ КИЗ должна загореться) так, чтобы совместное включение избирателя визуального указателя и датчика барабана продолжалось не менее ¾ оборота рукоятки механизма поворота конвейера.

Порядок монтажа:

1. Установить приспособление Р7800-4124 (рис. 22) так, что бы контрольный валик 5 находился в нижних кронштейнах конвейера, а надставка 3 — в пазу тележки рычага 1 и была закреплена винтом-барашком 2. Совместить боковые торцы над* ставки 3 с торцами проточки на контрольном валике 5 п о раз меру б, опуская рычаг 1 ручного привода и поворота конвейера.

2. Снять стопор 8 (рис. 21) с механизма поворота конвейера, отверстие под стопор в корпусе закрыть парафиновой бумагой на смазке. Установить механизм поворота конвейера к погону так, чтобы обеспечить зацепление шестерни с венцом погона конвейера.

3. Снять приспособление Р7800-4124.

4. Отрегулировать зацепление шестерни механизма поворота конвейера с венцом погона конвейера (см. Технические требования, п. а).

5. Отрегулировать при горизонтальном положении объекта' величину радиального зазора б в зацеплении шестерни механизма поворота конвейера с погоном. Проверить зазор б не менее чем в семи точках конвейера (см. Технические требования, п. б).

6. Закрепить механизм поворота конвейера болтами 3 и 12 с прокладками 4, 6 и 11, амортизаторами 2, шайбой 1, обеспечив крепление ручки ручного привода в клипсах втулки болта 12.

7. Установить стопор 8 в сборе с регулировочными прокладками и закрепить стопор болтами 7 с пружинными шайбами. Проверить совмещение оси симметрии кронштейнов с осью рычага механизма подачи (см. Технические требования, п. в).

8. Придать объекту крен 15° так, чтобы механизм поворота конвейера находился в верхнем положении, и проверить радиальный зазор в зубчатом зацеплении (см. Технические требования, п. б).

9. Придать объекту горизонтальное положение. При необходимости окончательно отрегулировать радиальный зазор. Проверить совмещение оси симметрии кронштейнов конвейера с осью рычага механизма подачи (см. Технические требования, п. в).

10. Окончательно закрепить механизм поворота конвейера болтами 3 и 12. Зашплинтовать болты проволокой (см. Технические требования, п. г).

11. Рассверлить и развернуть два отверстия в погоне диаметром 11+0,035 мм под глубину 34—36 мм от наружного торца корпуса механизма поворота конвейера, используя ввернутые в лапы картера стальные втулки. При смещении отверстий под штифты более 0,5 мм по отношению к прежним штифтовым отверстиям в погоне в отверстия необходимо запрессовать изготовленные металлические заглушки, после чего рассверлить и развернуть отверстия диаметром 10+0,03 мм.

12. Запрессовать призонные валики диаметром 10 мм или штифты диаметром 11 мм заподлицо с торцами стальных втулок корпуса механизма поворота конвейера и раскернить каждый в трех точках по торцу.

13. Установить два листа подбоя, расположенные слева и справа от механизма поворота конвейера. Подбой закрепить винтами.

14. Установить на стопор датчик 18 (рис. 20) стопора конвейера (см. 4.7.6 «Монтаж датчика стопора конвейера»).

15. Установить скобу 20.

16. Установить трубки гидромотора и стопора конвейера (см. 4.14.8 «Монтаж трубок механизма поворота и стопора конвейера»).

17. Установить датчик 3 барабана механизма поворота конвейера (см. 4.7.8 «Монтаж датчика барабана механизма поворота конвейера»).

18. Подсоединить пульт проверок механизма заряжания к блоку управления БУ-47К2-2с. Выставить ротор визуального указателя 10, установить нижний вал 16 и муфту 15. Закрепить вал винтом (см. Технические требования, пп. д, е, ж).

19. Состыковать штепсельные разъемы 2 и 4 (Ш2 и Ш26), завернуть накидными гайками. Зашплинтовать накидные гайки проволокой.

20. Состыковать штепсельные разъемы 14 и 19, завернуть накидными гайками. Зашплинтовать накидные гайки проволокой.

21. Состыковать штепсельные разъемы 5, 9, 13 и закрепить накидными гайками, зашплинтовать накидные гайки проволокой. Прикрепить кабели и провода к подбою башни.

22. Установить приемопередатчик радиостанции Р-123М (см. «Объект 219. Руководство по войсковому ремонту», книга первая, и 6.46.2 «Монтаж приемопередатчика радиостанции Р-123М»).

23. Установить фартук, застопорить башню.

24. Заправить гидросистему МЗ маслом (см. 4.13.2 «Заправка маслом гидросистемы МЗ»).

25. Установить недостающие лотки в конвейер.

26. Проверить работу механизма заряжания в режимах ЗАГРУЗКА, РАЗГРУЗКА (см. «Объект 219Р. Техническое описание и инструкция по эксплуатации», книга вторая).

27. Проверить и при необходимости отрегулировать рабочие и тормозные обороты конвейера (см. 4.20 «Регулировка рабочих и тормозных оборотов механизма поворота конвейера») и нет ли течи по подсоединениям труб.

Дата добавления: 2015-08-20; просмотров: 77 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ЗАМЕНА МЕХАНИЗМА ПОВОРОТА КОНВЕЙЕРА МЗ | | | Демонтаж рычага механизма подачи МЗ |