Читайте также:

|

Расположение вскрывающей выработки по минимуму транспортных работ. Рациональное размещение вскрывающих выработок относительно поверхности и месторождения, установление их числа являются основными вопросами при проектировании схемы вскрытия, от которой зависит, объем горно-капитальных

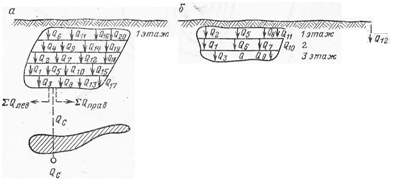

Рис. IV.3. выбор для места заложения основной вскрывающей выработки по правилу акад. Л. Д. Шевякова

а – без учета поверхностного транспорта; б – с учетом поверхностного транспорта;

| Оптимальное место заложения ствола |

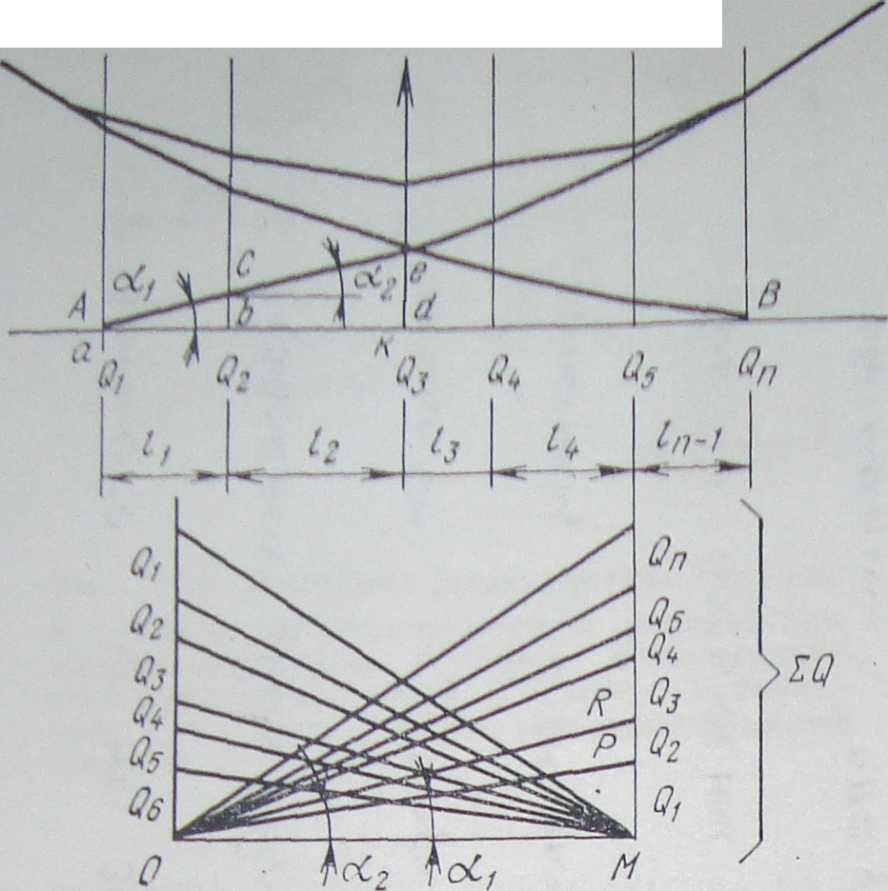

| Рис. IV.4. Определение места заложения основной вскрывающей выработки по методу проф. П. К. Соболевского |

работ и, следовательно, размер капиталовложений. В целях снижения затрат на горнокапитальные работы по вскрытию месторождения сокращают число рудоподъемных стволов и принимают сечение ствола, в котором можно было бы разместить транспортное оборудование, обеспечивающее заданную производительность.

Расположение основной вскрывающей выработки может определяться правилом, сформулированным акад. Л. Д. Шевяковым: «При сосредоточении грузов на прямой, по условию минимальной работы по транспортировке, ствол шахты должен быть расположен в месте сосредоточения того груза, который, будучи прибавлен к сумме других, расположенных от него влево, дает сумму, большую суммы грузов, расположенных вправо, а будучи прибавлен к правым грузам, дает сумму, большую суммы левых (рис. IV.3).

Правило Л. Д. Шевякова основано на допущении постоянства стоимости 1 ткм транспортировки в пределах шахтного поля. Если эта стоимость непостоянна, то вопрос решается методом вариантов или по методу проф. П. К. Соболевского (рис. IV. 4).

По П. К. Соболевскому грузы сводятся к схеме точек Q1, Q2,…, Qn, расположенных на прямой АВ на определенных расстояниях l1, l 2,…, ln-1 друг от друга.

От линии ОМ параллельной АВ, через начальную и конечную точки О и М проводят перпендикуляры, на которых откладывают величину грузов: от точки М — слева направо, а от точки О — в обратном порядке. Затем от точек О и М проводят систему лучей. Тангенсы углов, образованных лучами с прямой линией ОМ, пропорциональны величинам грузов, которые изображены против этих углов. Через точки сосредоточения грузов на прямой А В проводят перпендикуляры и с точки приложения первого груза Q1 строят ломаную линию, отрезки которой параллельны лучам OP, OR и т. д. Таким же образом в обратном направлении строят вторую ломаную линию с точки приложения последнего груза Qn.

Из треугольников abc и cde видно, что

bc = ab tg α1 = l1 tg α1; de = cd tg α2 = l 2 tg α2.

Ордината ломаной линии ke = kd + de = bc + de, поэтому ke = l1 tg α1+ + l 2tg α2.

Тангенсы углов α1 и α2 пропорциональны величинам грузов Q1 и (Q1 + Q2) и т. д., следовательно, ордината bc изображает работу по транспортировке груза Q1 на расстояние 11, ордината ke — суммарную работу по транспортировке груза Q1 на расстояние l1 и (Q1 + Q2) на расстояние l 2. Таким образом, ординаты ломаной линии, построенной из точки А, представляют суммарную работу по транспортировке грузов, расположенных слева от каждой точки, которой соответствует данная ордината. Ординаты же ломаной линии, проведенной из точки В, представляют суммарную работу по транспортировке грузов, расположенных справа от каждой точки. Суммы ординат точек двух ломаных линий, расположенных на перпендикулярах клинии АВ (в точках сосредоточения грузов), представляют суммарную работу или стоимость транспортировки грузов, расположенных слева и справа от каждой точки. Обязательными являются одинаковые условия транспортировки грузов справа и слева.

График суммарной работы транспорта получится сложением ординат двух ломаных линий. Точка с минимальной ординатой будет соответствовать месту заложения ствола. Если стоимость 1 ткм транспорта различна, ординаты предварительно умножают на соответствующие стоимости.

При наличии факторов, ограничивающих выбор места заложения выработки (топография поверхности, ее застроенность, гидрогеология, расположение подъездных путей, расположение поверхностных сооружений и др.), установленное оптимальное место заложения уточняется с учетом местных условий.

Расположение рудоподъемного вертикального ствола по минимуму приведенных затрат. В зависимости от схемы расположения вертикальных стволов (рис. IV.5) различают три схемы вскрытия рудных месторождений:

фланговую (главный ствол находится на одном из флангов месторождения), центральную (рудоподъемный ствол — в центральной части месторождения, вентиляционные — на флангах) и центрально-сдвоенную схему, когда месторождение по простиранию делится на два самостоятельных шахтных поля.

Если представить суммы приведенных капитальных и эксплуатационных затрат выражением

ЗI, II, III = ∑ Ki пр + ∑Ci пр (IV.17)

где ЗI, II, III — приведенная сумма затрат по соответствующей схеме вскрытия ∑Ki пр ,∑Ci пр — суммы приведенных капитальных и эксплуатационных затрат, то схема будет выгодна, когда

Зi = Fi (Ki пр + Ci пр) → min, (IV. 18)

при

Ki пр = φi1(A, L, Hср, q, β, α, f, E, tэ); (IV. 19)

Ci пр = φi2(A, L, Hср, q, β, α, f, E, tэ); (IV.20)

где А — годовая производственная мощность рудника; L — длина месторождения по простиранию; Hср— средняя глубина залегания рудного тела; q — удельный расход воздуха на проветривание горных выработок; β — углы сдвижения вмещающих пород; α — угол падения залежи; f -коэффициент крепости вмещающих пород; Е — норматив эффективности; tэ— продолжительность отработки запасов этажа.

Рис. IV.5. принципиальные схемы (а, б, в) расположения вертикальных стволов при вскрытии рудных месторождений: 1 – рудоподъемный ствол; 2 – вспомогательный; 3 – вентиляционный.

Взаимное расположение стволов и околоствольных дворов определяется с учетом размещения железнодорожной станции, а также комплекса зданий, в первую очередь здания подъемных машин (рис. IV.6).

На вновь строящихся шахтах расстояние между выходами должно быть не менее 30 м, если надшахтные здания и копры построены из несгораемого материала, — не менее 20 м. Указанные размеры между стволами справедливы для волов шахт, проводимых в устойчивых породах обычным способом. В других случаях эти расстояния определяются проектом с учетом физико-механических свойств пересекаемых горных пород возможного водопритока в ствол и достигают 70—90 м. На практике бывают случаи проходки сближенных стволов с одним общим надшахтным зданием. Так. на руднике «Кируна» (Швеция) восемь вертикальных скиповых рудо* подъемных стволов и один клетевой расположены в один ряд на расстоянии 13—16 м один от другого и имеют общее надшахтное здание длиной 115м, высотой 55 м, шириной 30 м.

Рис. IV.6. Взаимное расположение стволов: а - при перпендикулярном размещении железнодорожной станции относительно осей подъемных клетей; б - при параллельном; 1 - ствол; 2 - ось железнодорожной станции

§ 74. Порядок отработки шахтного поля

Порядок отработки рудничных (шахтных) полей принимается с учетом степени разведанности месторождения, заданной производственной мощности, условий строительства рудника, горного давления на рудный массив и других факторов. В горизонтальном плане различают выемку шахтного поля по простиранию (рис. IV.7) и вкрест простирания. При выборе порядка отработки шахтного поля основными являются вопросы горного давления на рудный массив, физико-механических свойств полезного ископаемого, вмещающих породи наличия сбросов и дайковых включений, где проявляется особая опасность развития горного давления и горных ударов. Из условий горного давления и осушения шахтные полей при отработке по простиранию наиболее целесообразной считается схема отработки от центра к флангам.

Мощные месторождения могут отрабатываться вкрест [простирания, от.висячего бока залежи к лежачему; от лежачего бока к висячему; от лежачего и висячего боков к центру залежи; от центра залежи к лежачему и висячему бокам.

Горное давление обусловливается в основном силой тяжести подработанные толщ горных пород висячего бока.

При выемке руды в направлении от лежачего бока к висячему обрушенных породы, перемещаясь в направлении подвигания забоев, все время поддерживают висячий бок и обрушение его происходит с отставанием от вертикали на 5—10 м. Большие глыбы, отколовшиеся от висячего бока, постепенно опрокидываясь, ложатся на породную подушку. Давление на крепь распределяется более равномерно, поэтому опасность самообрушения уменьшается. Следовательно, при отработке крутопадающих мощных рудных тел вкрест простирания фронт очистных работ должен перемещаться от лежачего бока к висячему. Для сверхмощных месторождений (свыше 200 м) порядок отработки вкрест простирания с точки зрения горного давления не имеет существенного значения и определяется в основном принятыми схемами осушения и способами их подготовки [43].

На величину горного давления заметно влияет порядок выемки отдельных блоков в пределах шахтного поля.

Наиболее рациональной является последовательная выемка блоков по простиранию, так как при этом выпуск руды происходит в пределах зоны, свободной от усиленного горного, давления.

Порядок отработки шахтного поля по вертикали. В зависимости от числа одновременно отрабатываемых этажей различают разработку одноэтажную, двухэтажную и многоэтажную. Кроме того, бывает нисходящий и восходящий порядок отработки этажей. В горнорудной промышленности, как правило, применяется нисходящий порядок отработки шахтного поля, т. е. сверху вниз.

Порядок отработки шахтного поля по вертикали определяет глубину вскрытия и влияет на характер формирования и величину горного давления.

При бессистемной отработке образуются разного рода целики (междукамерные, междублоковые, междуэтажные и др.), которые подвергаются наиболее сильному давлению и создают трудности при их извлечении. Поэтому необходимо стремиться к тому, чтобы очистные забои в одновременно вырабатываемых этажах располагались на одной линии под углом 45—50° к горизонту.

б 3 2 5 1 2 3 4

Рис. IV. 7. Схема отработки и осушения шахтного поля по простиранию:

а — от центра к флангам; б — от флангов к центру; 1 — главный ствол; 2 — вентиляционные стволы; 3 — граница шахтного поля; 4 — депрессионная воронка; 5—осушенный массив руды

§ 75. Углы сдвижения и разрыва горных пород

Наклонные скиповые, монорельсовые, конвейерные, троллейвозные стволы и наклонные или спиральные автомобильные рудоподъемные съезды (галереи) располагаются, как правило, в горных породах за пределами угла их сдвижения и подсекают рудные залежи на их нижней границе. Таким образом, угол сдвижения налегающих пород оказывает существенное влияние только на выбор схемы при вскрытии вертикальными рудоподъемными стволами.

Углы сдвижения и разрыва зависят от структурно-геологических особенностей вмещающих пород, устойчивости руд, глубины разработки, мощности и угла падения разрабатываемых залежей, а также от порядка и способа разработки.

Углы сдвижения и разрыва принимаются на основании рекомендаций научно-исследовательских институтов, накопленного опыта разработки

данного или аналогичных разрабатываемых месторождений, близких по своим структурно-геологическим и горнотехническим условиям.

При подземной разработке мощных рудных залежей угол сдвижения вмещающих пород принимается от 30 до 70—80°. При угле сдвижения более 75—80° увеличение глубины залегания практически не влияет на эффективность сравниваемых схем вскрытия вертикальными скиповыми и наклонными конвейерными рудоподъемными стволами, так как суммарные затраты на проведение и поддержание откаточных квершлагов, с одной стороны, и затраты на проведение рудоподъемных стволов и выдачу по ним руды и оборудования, с другой, взаимно уравновешиваются.

Предохранить поверхностные сооружения и выработки вскрытия от движения пород можно путем расположения их за пределами зоны сдвижения горных пород или путем оставления под ними охранных целиков из руды. Ко второму способу прибегают редко, так как отработка целиков ведет к большим потерям руды.

Располагая стволы и сооружения за пределами зоны сдвижения, необходимо учитывать возможное уменьшение углов сдвижения по сравнению с запроектированными. Поэтому между границей зоны сдвижения и сооружением необходимо оставлять предохранительную площадку шириной не менее 25 м.

Расположение промплощадки на лежачем боку месторождения в 30 - 100 и от ожидаемой границы сдвижения поверхности при отработке последнего горизонта обеспечивает надежную сохранность долговременных надшахтных здании, сооружений и стволов.

§ 76. Техника и технология горных работ

На выбор схем и способов вскрытия большое влияние оказывает технический уровень горных работ, обеспечивающих поточность добычи и невысокую себестоимость при минимальных удельных капиталовложениях.

С созданием автоматизированных многоканатных подъемных установок продолжается успешное применение вскрытия вертикальными стволами с концентрационными горизонтами.

Дальнейшее развитие получают схемы вскрытия с выдачей дробленой руды конвейерами по наклонным стволам или недробленой руды автосамосвалами.

Применение конвейерного транспорта для средних глубин имеет ряд преимуществ: обеспечивается высокая производительность подъема руды, поточность, имеется возможность автоматизации процессов дробления, погрузки, транспортирования и разгрузки на поверхности, упрощается комплекс поверхностных сооружений.

Схемы вскрытия, предусматривающие выдачу руды автомобильным транспортом, позволяют отказаться от подземного дробления, уменьшить размеры рудничного двора. Отпадает необходимость в отдельных сооружениях на поверхности.

Основной недостаток конвейерного и автомобильного транспорта — малый угол наклона вскрывающих выработок (для конвейеров 16°, автомобилей 6°) и их большая протяженность, что приводит к увеличению затрат на их проведение и поддержание.

Создание мощных подземных автосамосвалов различных типоразмеров, тягачей с прицепами и полуприцепами, троллейвозов, подземных подвесных монорельсовых и моноканатных установок, конвейеров, конвейерных поездов создает реальную возможность более широкого применения наклонных стволов и съездов (галерей) для выдачи руды. Вместе с тем дальнейшее развитие открытого способа разработки и постоянное усовершенствование подъемных машин вертикальных стволов, а также намечающееся к применению подземное выщелачивание руд требуют проведения комплексного экономического обоснования при выборе конкурирующих способов разработки и схем вскрытия, особенно когда имеются предпосылки для применения наклонных стволов.

§ 77. Возможность открыто-подземной разработки

Граничный коэффициент вскрыши. При выборе способа разработки в зависимости от условий залегания, мощности залежи, полезного ископаемого и налегающих пород в проектной практике могут встретиться несколько случаев:

1. Целесообразность разработки всего месторождения открытым способом очевидна (например, маломощные залежи на небольшой глубине от поверхности);

2. Целесообразность разработки всего месторождения подземным способом очевидна (например, маломощные залежи на большой глубине от поверхности).

3. Разработка всего месторождения возможна открытым или подземным способом (например, мощные залежи при большой глубине залегания).

4. Возможна комбинированная разработка месторождения: верхняя часть, как правило, разрабатывается открытым способом, а глубинная — подземным (например, крутопадающие залежи, выходящие близко к поверхности и распространяющиеся на большую глубину, а также горизонтальные и пологие залежи, покрытые небольшой толщей наносов в долине и мощной толщей пород в нагорной части).

В первом, втором и третьем случаях вопрос о разграничении способов разработки отсутствует.

Однако при оконтуривании карьерных полей (и участков) для первого и третьего случаев необходимо определить граничные коэффициенты вскрыши.

В четвертом случае должны быть установлены границы между открытыми и подземными работами.

Существует несколько методов определения граничного коэффициента вскрыши:

I. Из условия равенства неизменной с глубиной разработки себестоимости полезного ископаемого при открытом и подземном способах:

(IV.21)

(IV.21)

где  - граничный коэффициент вскрыши, м3/м3;

- граничный коэффициент вскрыши, м3/м3;  - себестоимость полезного ископаемого при подземном способе, руб/м3;

- себестоимость полезного ископаемого при подземном способе, руб/м3;  - себестоимость полезного ископаемого при открытом способе без учета затрат на производство вскрышных работ, руб/м3;

- себестоимость полезного ископаемого при открытом способе без учета затрат на производство вскрышных работ, руб/м3;  — затраты на производство вскрышных работ, руб/м3.

— затраты на производство вскрышных работ, руб/м3.

Формула применима в простых условиях и для ориентировочных расчетов.

II.Из условия равенства изменяющейся с глубиной разработки себестоимости полезного ископаемого при открытом способе и неизменной себестоимости полезного ископаемого при подземном способе.

III. Из условия равенства суммарных эксплуатационных затрат на добычу полезного ископаемого открытым и подземным способами и его переработку.

IV. Из условия равенства удельной прибыли при разработке месторождения открытым и подземным способами:

(IV.22)

(IV.22)

где  — отпускная цена полезного ископаемого, руб/м3;

— отпускная цена полезного ископаемого, руб/м3;  — коэффициент разубоживания полезного ископаемого соответственно при открытом и подземном способах разработки;

— коэффициент разубоживания полезного ископаемого соответственно при открытом и подземном способах разработки;  — коэффициент извлечения полезного ископаемого соответственно при открытом и подземном способах разработки.

— коэффициент извлечения полезного ископаемого соответственно при открытом и подземном способах разработки.

V. Из условия равенства неизменных с глубиной открытой разработки

удельных суммарных эксплуатационных затрат на добычу и переработку полезного ископаемого и суммарной ценности извлекаемых из него компонентов (или ценности сравниваемого с ним полезного ископаемого).

VI. Из условия равенства удельных приведенных затрат (изменяющихся с глубиной горных работ) при разработке месторождения открытым и подземным способами:

, (IV.23)

, (IV.23)

где Сп.пос — неизменные с глубиной разработки затраты (затраты на дробление, погрузку и др.) на добычу полезного ископаемого подземным способом, руб/м3; Сп. пер — затраты на водоотлив, вентиляцию и доставку полезного ископаемого из шахты на обогатительную фабрику, руб/м3; Ен — нормативный коэффициент эффективности капитальных вложений; Со.пос, Св. пос — неизменные с глубиной разработки затраты (затраты на рыхление, экскавацию, отвалообразование и др.), приходящиеся соответственно на единицу полезного ископаемого и вскрыши, руб/м3; Стр. и — затраты на транспортирование полезного ископаемого, проветривание карьера и водоотлив, приходящиеся на единицу полезного ископаемого, руб/м3; Стр. в — затраты на транспортирование вскрышных пород в отвалы, зависящие от глубины карьера и применяемого вида карьерного транспорта, руб/м3; Кпод— капитальные затраты, приходящиеся на единицу годовой производственной мощности шахты по полезному ископаемому, руб/м3; Кот — удельные капитальные затраты на добычные работы при открытом способе разработки, руб/м3; Квск — удельные капитальные затраты на вскрышные работы, руб/м3.

Если потери и разубоживание полезного ископаемого при открытом и подземном способах разработки могут существенно отличаться между собой, то

(IV.24)

(IV.24)

Для случаев, когда стоимостные показатели могут быть приняты независящими от глубины разработки, а потери и разубоживание полезного ископаемого при открытом и подземном способах разработки отличаются между собой незначительно

(IV.25)

(IV.25)

где Кпод, Кот, Квск - капитальные вложения соответственно в подземный и открытый способы разработки (без капитальных вложений на вскрышные работы) и капитальные вложения на вскрышные работы.

VII. Из условия равенства удельных приведенных затрат на разработку месторождения открытым способом и замыкающих затрат на добываемое полезное ископаемое

(IV.26)

(IV.26)

Формулой следует пользоваться при рассмотрении целесообразности доработки месторождений открытым способом или вариантов" разработки месторождений с разной ценностью полезного ископаемого.

Врезультате выполненного анализа влияния на граничный коэффициентвскрыши различных технико-экономических показателей открытых и подземныхработ получена обобщающая формула

(IV.27)

(IV.27)

где  — выход концентрата при переработке полезного ископаемого, добытого открытым способом, %;

— выход концентрата при переработке полезного ископаемого, добытого открытым способом, %;  — выход концентрата при переработке полезного ископаемого, добытого подземным способом, %;

— выход концентрата при переработке полезного ископаемого, добытого подземным способом, %;

— затраты на обогащение полезного ископаемого, добытого соответственно подземным и открытым способами, руб/м3;

— затраты на обогащение полезного ископаемого, добытого соответственно подземным и открытым способами, руб/м3;  ,

,  — удельные капитальные затраты на обогащение полезного ископаемого, добытого соответственно подземным и открытым способами, руб/м3;

— удельные капитальные затраты на обогащение полезного ископаемого, добытого соответственно подземным и открытым способами, руб/м3;

— плата за землю, приходящаяся на 1 м3 полезного ископаемого, соответственно при производстве открытых и подземных горных работ, руб.; Ср. п, Ср. о — удельные приведенные затраты (на 1 м3 полезного ископаемого) на рекультивацию нарушенной поверхности соответственно при производстве подземных и открытых горных работ, руб.

— плата за землю, приходящаяся на 1 м3 полезного ископаемого, соответственно при производстве открытых и подземных горных работ, руб.; Ср. п, Ср. о — удельные приведенные затраты (на 1 м3 полезного ископаемого) на рекультивацию нарушенной поверхности соответственно при производстве подземных и открытых горных работ, руб.

Глубина карьера в простых природных условиях. Для однородных месторождений полезных ископаемых пластообразной формы с относительно большим размером по простиранию и выдержанными элементами залегания поверхность карьерного поля может быть принята ровной, а отметки дна карьера могут быть одинаковыми. В условиях значительной мощности наносов учитывается разница в затратах на разработку коренных пород и наносов через величину граничного коэффициента вскрыши.

Глубина карьера определяется аналитическим методом:

(IV.28)

(IV.28)

где Hк — глубина карьера, м; Киз =0,96-0,97 - коэффициент извлечения руды из слоя; Кгр — граничный коэффициент вскрыши, м3/м3; Мг — горизонтальная мощность залежи, м;  - угол откоса борта карьера соответственно со стороны висячего и лежачего боков залежи, градусы; Св — затраты на разработку коренных пород, руб/м3; Сн - затраты на разработку наносов, руб/м3;

- угол откоса борта карьера соответственно со стороны висячего и лежачего боков залежи, градусы; Св — затраты на разработку коренных пород, руб/м3; Сн - затраты на разработку наносов, руб/м3;  — мощность наносов, м.

— мощность наносов, м.

Упрощенная формула (без учета разницы в затратах на разработку коренных пород и наносов):

(IV.29)

(IV.29)

При разработке наклонных и крутых залежей возможна выемка полезного ископаемого ниже установленной границы карьера без разноса его бортов. В этом случае глубина карьера

(IV.30)

(IV.30)

где Вдн — возможная минимальная ширина дна карьера, м.

Приведенными выше формулами для определения конечной глубины карьера можно пользоваться только при вытянутых по простиранию залежах с относительно небольшой глубиной залегания, так как эти формулы не учитывают объемы вскрыши от разноса торцовых бортов карьера. Для относительно коротких залежей в условиях равнинной местности необходимо учитывать разнос торцовых бортов карьера по формуле

(IV.31)

(IV.31)

где а = ∑ lx ctg αх; b = π ctg2 αср; lx — длина участка борта карьера (по дну), м; αх — угол откоса борта данного участка, градусы; αср — усредненный угол откоса бортов карьера, градусы; Sи — площадь полезного ископаемого по дну карьера, м2; Sд— площадь дна карьера, м2.

Для крутых и наклонных залежей, когда углы откосов бортов карьера незначительно отличаются друг от друга, можно использовать усредненный угол откоса бортов карьера, определяемый по формуле

(IV.32)

(IV.32)

Тогда

(IV.33)

(IV.33)

где P — периметр дна карьера, м.

Преимущество аналитических методов — простота и быстрое решение задачи.

Глубина карьера о сложных природных условиях. При определении глубины карьера в сложных природных условиях широкое применение имеют метод вариантов и графоаналитические методы. Для определения границ карьера методом вариантов поперечные геологические размеры по глубине разделяют на горизонты высотой, равной или кратной высоте рабочих уступов. Выбирается несколько вероятных вариантов глубины карьера (2—4 — при ручном счете и 5—10 — при машинном) и соответствующих им контуров карьеров. Подробный технико-экономический анализ этих вариантов позволяет выявить наиболее эффективный вариант, соответствующий глубине Нэ карьера [93].

Отработка запасов одного месторождения открытым и подземным способами по взаимосвязанным технологическим схемам устанавливается в вертикальной и горизонтальной плоскостях, в их комбинациях и увязывается во времени.

ГЛАВА 3

ОСНОВНЫЕ ПАРАМЕТРЫ ВСКРЫТИЯ ШАХТНОГО ПОЛЯ

К основным параметрам вскрытия относятся: размеры шахтного поля; высота этажа; число этапов (ступеней) вскрытия; величина шага вскрытия и число этажей в шаге вскрытия.

Параметры вскрытия учитывают природные факторы (площадь шахтного поля, образованную внешними контурами рудных тел и границами разработки по простиранию на основном горизонте шахты и глубину залегания залежи), состояние и возможности горной техники (высота этажа, число этапов (ступеней) вскрытия) и экономические факторы (величина шага вскрытия и число этажей в шаге вскрытия).

§ 78. Размеры шахтного поля

Шахтное поле характеризуется длиной (Lш.п) по простиранию, шириной (Вш, п) вкрест простирания, глубиной (Нш.п) по падению оруденения (средней и по горизонтам), объемом (V), запасами (Q) и коэффициентом оруденения ( , 𝜸 — плотность руды в массиве), а рудные тела в шахтном поле —

, 𝜸 — плотность руды в массиве), а рудные тела в шахтном поле —

длиной (L), мощностью (m), глубиной (H), углами падения (α) и склонения (σ), рудной площадью (S) и содержанием полезных компонентов. Все эти параметры шахтного поля имеют определяющее значение для вскрытия и подготовки месторождения. При этом размер по падению, т. е. глубина залегания (распространения) месторождения, диктует число этапов (ступеней) вскрытия и поэтапное проектирование.

На геолого-маркшейдерских планах изображаются проекции шахтного поля на земную поверхность, контуры которого являются его границами в плане. Конфигурация шахтного поля в основном зависит от характера залегания месторождения.

На размер шахтного поля влияет много факторов. Главными из них являются: производственная мощность рудника (шахты), природные условия, высота этажа, требуемые капитальные вложения, эксплуатационные затраты.

При установлении размеров шахтного поля возможны два случая: а) размеры шахтного поля определяются величиной месторождения, достаточной для разработки его только одной шахтой; б) для месторождений со значительными запасами размеры шахтного поля определяются комбинированно: по принципу обеспечения минимальных капитальных и эксплуатационных затрат на 1 т добычи за весь срок существования рудника.

По намечаемому в предварительном порядке способу вскрытия, определённой проектной мощности рудника, при известной высоте этажа или ширине панели устанавливается сумма капитальных затрат и эксплуатационных расходов на 1 т добычи ∑Q как функция от длины шахтного поля L, числа этажей или панелей п:

∑Q= f (L,n).(IV.34)

Для определения значений L и п достаточно совместно решить равнения

(IV.35)

(IV.35)

(IV.36)

(IV.36)

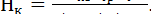

Решение системы уравнений с двумя неизвестными L и п наиболее удобно производить графически (рис. IV.8, а). Для наклонных и крутопадающих месторождений L обычно принимают при п, соответствующем глубине разработки месторождения.

| 100 300 500 700 900 1100 1300 1500 1700 L, м 1000 2000 3000 5000 7000 L,м |

| Рис. IV.8. Определение размеров шахтного поля: а — аналитическим путем; б — графически |

Размеры шахтного поля можно установить технико-экономическим расчетом. Для этого последовательно задаются различным числом этажей: 1, 2, 3, 4и т. д. и каждый раз вычисляют все учитываемые затраты и расходы ∑Qдля ряда значений длины шахтного поля L. По результатам расчетов строят графики 1, 2, 3, 4, 5и т., д. (см. рис. IV.8,б) и определяют в предварительном порядке размеры шахтного поля.

Определенные размеры шахтного поля в предварительном порядке уточняются по природным, техническим и организационным факторам.

При различных определениях размеров шахтного поля запасы руды в нем должны обеспечивать работу горнодобывающего предприятия в течение нормативного срока.

В связи с ростом масштабов добычи и совершенствования техники и технологии разработки увеличивают размеры шахтных полей и рудных площадей.

Для Никопольского марганцевого бассейна, как характерного в отношении разработки пластовых месторождений осадочного типа, институт «Южгипроруда» рекомендует размеры шахтных полей в зависимости от производственных мощностей: 350 тыс. т руды в год — 1400X2000 м, 500 тыс. т в год — 1250X2670 м и 1млн. т в год — 2500Х 2700 м.

Крупнейшие зарубежные железные рудники (с производственной мощностью 2,5—12 млн. т в год) имеют шахтные поля длиной 1400—5000 м, крупнейшие рудники цветных металлов — 400—3600 м.

Рудные площади наиболее крупных отечественных действующих рудников находятся в пределах от 33 000 до 270 000 м2, зарубежных — от 30 000 до 385 000 м2.

При окончательном установлении размеров шахтного поля необходимо учитывать ограничивающие факторы: проветривание глубоких шахт и управление крупным рудником. Для глубоких шахт, главной особенностью которых является резкое осложнение проветривания по температурным условиям, когда на глубинах около 1,5 км необходимо иметь вентиляционные участки длиной не более 400—500 м, чтобы наряду с интенсивным проветриванием горных выработок не допустить величину депрессии у главной вентиляционной установки свыше (7 — 7,5) 108 Па. Эти условия будут влиять на уменьшение размеров шахтного поля, особенно по простиранию.

Максимальная рудная площадь шахты ограничивается пределами рационального управления производством крупного масштаба. Специфика горного дела такова, что руководящий состав, и прежде всего начальник и главный инженер шахты, несут ответственность не только за ритмичную работу предприятия, организации труда коллектива в непрерывно изменяющихся природных условиях, своевременное устранение вредного влияния случайных факторов на производственные процессы, но и за здоровье каждого рабочего. Это требует знаний реальной обстановки не только на горизонтах, в блоках, но и в отдельных наиболее опасных забоях, участия в ежемесячном и декадном планировании производства, что ограничивает масштабы производства.

Шахтное поле с установленными размерами разделяется подготовительными выработками на этажи и блоки (рис. IV.9) при наклонных и крутопадающих месторождениях и на прямоугольные, квадратные (рис. IV.10) или шестиугольные панели при горизонтальных и пологопадающих месторождениях.

Рис. IV.9. Схема подготовки крутопадающих месторождений:

а – одним рудным откаточным штреком и восстающим (1 – откаточный штрек; 2 – вентиляционный штрек; 3 – восстающие; 4 – блоки); б – двумя штреками (1 – полевой штрек в лежачем боку; 2 – рудный штрек; 3, 4 – соответственно полевой и рудный штреки вентиляционные; 5 – восстающие; 6 – блоки; hэ – высота этажа)

Рис. IV. 10. Схема разбивки пологой или горизонтальной залежи на панели и блоки:

А — схема панели (а — откаточный штрек висячего бока; б — откаточный штрек лежачего бока; в — откаточный орт; г — граница панелей; I, II, III... — номера панелей, 1, 2, 3.., — номера блоков в панелях); Б — деление пологой залежи на панели 1 и блоки 2 (3 - рудоподъемный ствол; 4 — вспомогательный ствол; 5 — главные штреки; 6 — панельные откаточные штреки; 7 — блоковые восстающие; 8 — вентиляционный ствол; bп — ширина панели)

§ 79. Высота этажа

Этаж — часть шахтного поля, ограниченная по падению откаточными и вентиляционными штреками, по простиранию — границами шахтного поля.

Высота этажа вертикальная — это расстояние по вертикали между проекциями на вертикальную плоскость откаточного и вентиляционного штреков данного этажа. В отличие от наклонной (измеряемой по наклону между основными горизонтами) вертикальная высота — величина постоянная, не зависящая от гипсометрии пласта.

На высоту этажа влияют следующие основные факторы: горно-геологические — размеры (мощность, длина по простиранию и глубина по падению), форма и угол падения рудных тел; горнотехнические — системы разработки, порядок отработки месторождения, условия поддержания горных выработок, условия и безопасность ведения горных работ, время подготовки и отработки этажа (горизонта); технико-экономические — запасы руды в этаже, ценность и содержание металла в руде; объемы и сроки проведения горно-капитальных и горно-подготовительных работ и связанные с этим затраты; затраты на поддержание горных выработок; стоимость подъема, водоотлива, доставки людей и материалов.

Вскрытие и подготовка этажа могут быть выполнены тремя способами: простым, допускающим начало подготовки блока только с откаточного горизонта; транспортными съездами (галереями) — разделением этажа промежуточными горизонтами, пройденными от наклонных вспомогательных съездов (галерей); ярусным — разделением этажа на ярусы (полосы из нескольких подэтажей) вспомогательными горизонтами, пройденными от шахтных стволов (слепых междуэтажных или с поверхности).

Высота этажа при простом способе вскрытия и подготовки. Исходя из производственной мощности шахты и подвигания очистных работ по простиранию, высота этажа (м) при разработке пластовых месторождений

(IV.37)

(IV.37)

где А— годовая производственная мощность шахты, т; а — угол падения пласта, градус; Р— коэффициент разубоживания, доли ед.; п— число крыльев в одном разрабатываемом этаже; L— годовое подвигание очистных работ по простиранию в одном крыле, м; т— истинная мощность рудного тела, м; 𝜸— плотность руды в массиве, т/м3; ή— коэффициент извлечения, доли ед.

Если вскрытие этажа совмещается во времени с подготовкой вышележащего этажа, то минимальная высота этажа (м)

(IV.38)

(IV.38)

где Wп =  коэффициент опережения (большее значение для особо неблагоприятных условий; to— продолжительность очистной выемки, год или доли года; tn —продолжительность подготовки этажа, год или доли года).

коэффициент опережения (большее значение для особо неблагоприятных условий; to— продолжительность очистной выемки, год или доли года; tn —продолжительность подготовки этажа, год или доли года).

В случае опережения вскрытия и подготовки по отношению к очистной выемке вышележащего этажа

(IV.39)

(IV.39)

где  — коэффициент опережения (большее значение для особо неблагоприятных условиях); tв.п — продолжительность вскрытия и подготовки этажа, год; S — площадь вскрываемых или подготавливаемых запасов.

— коэффициент опережения (большее значение для особо неблагоприятных условиях); tв.п — продолжительность вскрытия и подготовки этажа, год; S — площадь вскрываемых или подготавливаемых запасов.

ТаблицаIV.8

Рекомендуемая высота этажа для различных систем разработки (м) пo М. И. Агошкову и Г. И. Малахову

| Система разработки | Без промежуточного горизонта | С промежуточным горизонтом | ||

| от | до | от | до | |

| Потолкоуступная и сплошная с распорной крепью | ||||

| Подэтажные штреки | - | - | ||

| С магазинированием руды | ||||

| Горизонтальные и наклонные слои с закладкой | ||||

| С креплением без закладки | ||||

| Со станковой крепью и закладкой | ||||

| Слоевое обрушение: крутое падение пологое падение | - - | - - | ||

| Подэтажное обрушение | - | - | ||

| Этажное обрушение | - | - | ||

| Комбинированные системы: с закладкой камер с открытыми и с магазинированными камерами | - - | - - |

Время на вскрытие и подготовку при заданной высоте этажа hэ:

(IV.40)

(IV.40)

или

(IV.41)

(IV.41)

Если  или

или  меньше времени, требующегося на подготовку или вскрытие и подготовку, необходимо увеличить высоту этажа или вести добычу одновременно на двух этажах.

меньше времени, требующегося на подготовку или вскрытие и подготовку, необходимо увеличить высоту этажа или вести добычу одновременно на двух этажах.

Высота этажа может приниматься также по практическим данным (табл. IV.8).

Применение лифтов для подъема людей, материалов и оборудования в каждом крупном блоке позволяет увеличить высоту этажа по сравнению с обычной 50—60 м до 75—90 м и более.

Высота этажа, определяемая по средней себестоимости и по критерию «себестоимость прироста параметра», дает узкую область экономически равноценных значений параметра. Так как высота этажа зависит от капитальных затрат на подготовку горизонта и эксплуатационных расходов на 1 т извлекаемых запасов, то в общем виде средняя себестоимость 1 т руды может быть выражена формулой

(IV.42)

(IV.42)

где  — эксплуатационные расходы, коп/т;

— эксплуатационные расходы, коп/т;  расходы от погашения выработок, обслуживающих этаж, коп/т.

расходы от погашения выработок, обслуживающих этаж, коп/т.

По формуле (IV.42) строится график зависимости средней себестоимости 1 т руды от высоты этажа и определяется ее оптимальная величина.

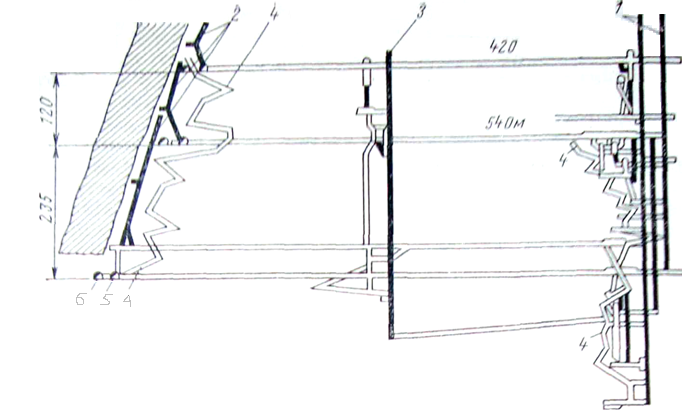

Рис. IV.ll. Схема вскрытия и подготовки этажей высоты 120 и 235 м транспортными галереями на руднике «Кируна» (Швеция):

1 — рудоподъемный ствол; 2 — рудоспуск; 3 — вспомогательный ствол для подготовки новых горизонтов; 4 — автотранспортная галерея; 5 — погрузочный заезд под участковые рудоспуски; 6 — этажный откаточный штрек

При вскрытии и подготовке транспортными галереями (заездами) с применением самоходного оборудования (рис. IV. 11) высота этажа определяется конструктивно по размещению подземных бункеров и рудоподъемных стволов, по времени подготовки рудных запасов и может составлять 200 м и более.

Высота этажа при вскрытии и подготовке ярусным способом составляет не менее 150—160 м (рис. IV. 12).

Ярусный способ вскрытия разработан для наклонных и крутопадающих залежей с использованием как существующего горного оборудования, так и самоходной техники [98].

В каждом конкретном случае оптимальная высота этажа должна определяться для строго установленных условий.

Рис. IV.12. Ярусная схема вскрытия и подготовки этажей:

АБВГ и А’Б’В’Г’ – площади шахтного поля на гор. i и гор. i – 1; lш.п. и bш.п – длина и ширина шахтного поля на гор. i; lб.к и lм.к – длина большого и малого крыльев шахтного поля; hэ и hя – высота этажа и яруса; а – длина блока.

§ 80. Число этапов (ступеней) вскрытия

Число этапов (ступеней) вскрытия зависит от глубины залегания рудных тел и возможностей применяемого оборудования подъема.

Вертикальные стволы позволяют производить одноступенчатое вскрытие до глубин 2—2,3 км. При вскрытии более глубоких месторождений число ступенейможет быть 3—4 и более.

Наклонные стволы, спиральные съезды (галереи) могут применяться в любой ступени вскрытия. Как показала практика и исследования, наклонные стволы целесообразны: до глубины 150 м — когда для выдачи руды применяются (используются) тягачи с прицепами (при Аг  1 млн. т/год); до глубины 250 м — самосвалы (при Аг = 0,5 — 2,5 млн, т/год и более); до глубины 400 м — скипы и монорельсовые дороги (при Аг = 2—3 млн. т/год); до глубины от 250—300 до 500—700 м — конвейерные подъемы (месторождения пологого и наклонного падения) [25].

1 млн. т/год); до глубины 250 м — самосвалы (при Аг = 0,5 — 2,5 млн, т/год и более); до глубины 400 м — скипы и монорельсовые дороги (при Аг = 2—3 млн. т/год); до глубины от 250—300 до 500—700 м — конвейерные подъемы (месторождения пологого и наклонного падения) [25].

§ 81. Шаг вскрытия и углубка стволов

Шаг вскрытия. Для месторождений небольшой (до 300 м) и средней глубин (от 300 до 1,6 км) залегания рудных тел величина шага вскрытия в ряде случаев не имеет значения и такие месторождения, как правило, вскрываются в один этап. Шахтные поля, рудные тела в которых залегают на глубине 1,6—2,5 км и свыше, определяют не только число этапов (ступеней) вскрытия, но и число шагов вскрытия в каждой ступени, а также периодичность проектирования разработки месторождения.

Величина шага вскрытия по практическим данным колеблется от 400 до 1000 м, шага углубки — от 100 до 400 м.

Углубка стволов. В зависимости от направления движения забоя углубку стволов производят сверху вниз, снизу вверх и комбинированным способом — сочетанием первых двух. Наибольшее распространение получил способ углубки стволов сверху вниз и в зависимости от места установки подъемной машины и разгрузки породы осуществляется по схемам:

схема I — подъемная машина установлена на поверхности, разгрузка породы производится на поверхности;

схема II — подъемная машина установлена на поверхности, вентиляционном или рабочем горизонте, порода разгружается на рабочем или вентиляционном горизонте;

схема III — подъемная машина установлена на поверхности или на каком-либо горизонте, порода разгружается на углубочном горизонте и выдается по наклонному ходку (уклону) или слепому стволу на рабочий горизонт (как вариант— к ранее пройденному стволу);

схема IV — комбинированный способ: снизу вверх проходится гезенк или скважина, затем ствол сверху вниз расширяется до проектных размеров.

Углубку стволов по схеме I применяют: для стволов, имеющих в сечении специальное углубочное отделение для пропуска проходческой бадьи; для стволов, в которых по условиям эксплуатации имеется возможность заменить один из постоянных подъемных сосудов бадьей, а второй — сосудом большой емкости; для стволов, в сечении которых располагается несколько сосудов с независимыми подъемами и один из них можно использовать для навески проходческой бадьи; если все сечение ствола по условиям эксплуатации можно использовать для углубки при возможности размещения на поверхности временной подъемной машины или использования постоянной. Схема рекомендуется для стволов с начальной глубиной до 500 м. Шаг углубки неограниченный.

7 П/р В. А. Гребенюка и др.

§ 82. Число этажей в шаге вскрытия

Число этажей в шаге вскрытия достигает семи. Концентрационный горизонт устанавливается через 2—6 этажей. Оптимальный шаг проходки рудоподъемного ствола при средних условиях залегания месторождения должен обеспечивать вскрытие не менее 4—6 этажей высотой 75—80 м.

Величина шага вскрытия, углубки и число вскрываемых этажей имеют важное экономическое значение в смысле избежания излишних затрат на вскрытие, разведку и переподъем воды и пр.

ГЛАВА 4

КЛАССИФИКАЦИЯ СПОСОБОВ ВСКРЫТИЯ И ПРИМЕРЫ ИЗ ПРАКТИКИ

§ 83. Выработки вскрытия

Выработки вскрытия подразделяются на основные, имеющие выход на поверхность, и подземные, не имеющие выхода на поверхность.

Расположение вскрывающих выработок относительно месторождения может быть: по месторождению, в породах лежачего или висячего боков, в центре и на фланге.

Вскрытие основных, концентрационных и промежуточных горизонтов, как правило, осуществляется этажными квершлагами. При горизонтальном залегании месторождения вскрытие может быть без квершлагов (при пересечении месторождения стволом).

Шахтные стволы разделяются по основному назначению: рудоподъемные, породоподъемные, воздухоподающие, вентиляционные, вспомогательные (для спуска и подъема людей, оборудования, материалов, подачи закладки в рудник). Воздухоподающие стволы оборудуются, как правило, только установкой для спуска крупногабаритного оборудования (электровозы, вагоны, самоходное оборудование, дробилки и др.).

§ 84. Методы и способы вскрытия

Метод вскрытия рудных месторождений включает в себя основные параметры вскрытия, которые рассматриваются с учетом основных параметров рудника, и факторов, влияющих на выбор схемы и способа вскрытия. Кроме того, учитывается: место заложения концентрационных горизонтов, горизонтов для расположения подземных бункеров (и их емкостей), дробильных и водоотливных установок и водосборников, выбор последовательности развития горных работ по проведению основных откаточных выработок. Исходя из горнотехнических условий залегания месторождения, запасов и ценности руды, производственной мощности рудника, глубины разработки, условий труда (температура, запыленность,влажность) и принимаемого режима работы рудника, определяют: число и оснащенность рудоподъемных, вспомогательных и вентиляционных стволов шахт, расположение их относительно рудного тела; последовательность вскрытия совместно залегающих рудных тел; независимое вскрытие каждого рудного тела самостоятельной выработкой; совместное вскрытие всех рудных тел общей главной выработкой, смешанное вскрытие отдельных рудных тел самостоятельными выработками.

Рациональный способ вскрытия должен удовлетворять следующим требованиям: обеспечивать безопасность труда и благоприятные физиологические условия для работающих как при проведении горных выработок, так и в период разработки месторождения; быть наиболее экономичным по капитальным затратам, эксплуатационным расходам и обеспечивать полноту выемки запасов руды, необходимые темпы вскрытия и интенсивность отработки месторождения.

Рациональный способ вскрытия выбирается из вариантов, приемлемых дляданного шахтного поля, на основе технико-экономического сравнения.

§ 85. Классификация способов вскрытия

Вскрытие шахтных полей (месторождений), разрабатываемых подземным и комбинированным открыто-подземным способами, целесообразно рассматривать раздельно (табл. IV.9 и IV. 10).

Таблица IV.9

Классификация схем совместного вскрытия карьерного и шахтного полей при комбинированной разработке месторождений

| Группа | Схема вскрытия |

| Первая — с транспортированием горной массы из карьера и шахты по общим карьерным выработкам (траншеям) по общим подземным выработкам | Вертикальными стволами общего назначения (для выдачи всей горной массы из карьера и шахты) Наклонными (конвейерными) стволами общего назначения (для выдачи всей горной массы из карьера и шахты) Штольнями с конвейерным или железнодорожным транспортом (для выдачи горной массы из карьера и шахты) |

| Вторая — с частичным транспортированием горной массы по общим карьерным выработкам | Крутыми траншеями и вертикальным стволом в контуре карьера Крутыми траншеями и наклонным (конвейерным) стволом в контуре карьера Крутыми траншеями и штольнями для выдачи горной массы из карьера |

| Третья — раздельным транспортированием горной массы из карьера и шахтного поля | С раздельной выдачей горной массы из карьера и шахты по соответствующим схемам |

Т а б л и ц а IV.10

Классификация способов вскрытия при подземной разработке месторождений

| Порядковый номер способа. Рудоподъемные выработки | Расположение выработки вскрытия относительно шахтного поля (месторождения) | Особенности выбора и применения способа | Основные параметры вскрытия, особенности выбора | |

| имеющих выход на поверхность | не имеющих выхода на поверхность | |||

| I. Одноступенчатое вскрытие (шахтное поле неглубокое и средней глубины) | ||||

| I. Вертикальный ствол шахты | Вертикальный рудоподъемный ствол – в породах лежачего и висячего боков; на фланге; пересекает месторождение | Квершлаг – один на всю глубину разработки (безэтажная разработка); этажные — промежуточные, основные и концентрационные горизонты | По основным параметрам рудника и факторам, влияющим на вскрытие; ограничения - необходимость расположения за зоной сдвижения По годовой мощности шахты, применяемой техники и технологии, определяется сечение, число стволов и их специализация, а также руддворы, бункера и другие камерные выработки Устанавливаются промежуточные, основные и концентрационные горизонты | Размер шахтного поля, объем вскрываемых запасов. Высота этажа – в зависимости от способа вскрытия и подготовки этажа. Шаг вскрытия для неглубоких шахт принимают равным глубине шахтного поля, для средней глубины – обосновывают расчетом, Число этажей в шаге вскрытия определяют расчетом |

| 2.Прямолинейный наклонный ствол | Прямолинейный наклонный рудоподъемный ствол — в породах лежачего бока; на фланге; в покрывающих породах (горизонтально залегающих месторождений) | Квершлаг — один на всю глубину разработки (безэтажная разработка); этажные — до основных и концентрационных горизонтов | То же | То же Ограничения в применении прямолинейного наклонного рудоподъемного ствола |

| 3. Ломаный наклонный ствол | Ломаный наклонный рудоподъемный ствол во вмещающих породах | То же | « | То же |

| 4. Спиральная выработка | Спиральная рудоподъемная выработка во вмещающих породах, главным образом изометрических рудных тел (по форме) | « | « | « |

| 5. Штольня | Штольня — по месторождению, в породах лежачего или висячего бока | « | Для высокогорных месторождений особое внимание обращается на поверхностный транспорт руды, механическую доставку горнорабочих к месту работы и высотные отметки заложения штольни По производственной мощности определяется сечение штольни и тип транспорта | Высота этажа устанавливается в зависимости от применяемых систем разработок |

| II. Многоступенчатое вскрытие — комбинированные способы (шахтное поле средней глубины, глубокое и сверхглубокое) | ||||

| 6. Вертикальный ствол с поверхности и слепой ствол | Вертикальный рудоподъемный ствол — в породах лежачего или висячего боков и на фланге Вертикальный рудоподъемный ствол — в породах лежачего или висячего боков и на фланге | Слепой рудоподъемный ствол — вертикальный, наклонный прямолинейный, ломаный или спиральная рудоподъемная выработка Слепые рудоподъемные стволы проходят с концентрированных или основных горизонтов до соответствующих нижних горизонтов. На горизонтах перехода на следующую ступень вскрытия предусматривают резервные емкости под руду | То же, что в способе 1 | Устанавливают число ступеней вскрытия и шаг вскрытия в каждой ступени Остальное то же, что в способе 1 |

| 7.Прямолинейный или ломаный наклонный ствол или спиральная выработка с поверхности и слепой вертикальный ствол шахты на глубине | То же, что в способах 2, 3 и 4 | Слепой вертикальный рудоподъемный ствол Квершлаги этажные на промежуточные, основные и концентрационные горизонты | То же, что в способах 1, 2 | То же |

| 8. Штольня и слепой вертикальный, наклонный прямолинейный, ломаный ствол или спиральная выработка на глубине | То же, что в способе 5 | То же, что в способе 6 | То же | « |

§86. Практика вскрытия месторождений

Одноступенчатое вскрытие вертикальным рудоподъемным стволом шахты. Крутопадающее месторождение представлено несколькими рудными телами линзообразной формы, имеющими мощность от 3—б до 120 м и распространяющимися на глубину 900 м, а по простиранию — до 800 м. Руды неустойчивые.

Месторождение вскрыто пятью вертикальными стволами круглой формы одной ступенью на глубину 980 м с различным шагом вскрытия по каждому стволу в зависимости от его назначения (рис. IV. 13).

Главный рудоподъемный ствол глубиной 980 м, диаметром 5 м и главный воздухоподающий ствол глубиной 676 м, диаметром 6,5 м, предназначенные для спуска—подъема рабочих, материалов и оборудования, имеют центральное расположение. Воздухоподающий ствол глубиной 774 м, диаметром 5 м, предназначенный для подачи по трубопроводам бетонной смеси для закладки, расположен на северном фланге месторождения, а воздуховыдачные стволы глубиной 773 м (диаметр 6 м) и 876 м (диаметр 5 м) заложены на юго-западном фланге месторождения. Все стволы располагаются в лежачем боку месторождения за пределами углов сдвижения пород, которые приняты: по лежачему и висячему бокам 70°, по простиранию 80° и в наносах 55°.

Для вскрытия новой залежи за пределами угла сдвижения пород проектируется слепой ствол с 12 до 17 горизонта на глубины 280 м (диаметр 5,5 м).

Этот ствол предназначен для подачи свежего воздуха, спуска—подъема рабочих, материалов и оборудования, а также выдачи породы от проходческих работ.

Руда, добытая из новой залежи, будет транспортироваться к разгрузочным камерам и по системам рудоспусков поступать в рудные дозаторы для загрузки скипов и выдаваться по скиповому стволу. Все стволы закреплены железобетоном толщиной 250—300 мм.

Подготовка месторождения осуществлена полевыми этажными штреками по кольцевой схеме с высотой этажа 50 м и системой рудных и породных рудоспусков, разгрузочно-перепускных камер, рудных и породных дозаторов с конвейерной выработкой. Системы разработки — этажно-камерная и слоевая выемка с закладкой.

Рис. IV.13. Схема вскрытия вертикальными (1-6) стволами:

7 – слепая залежь; 8 – разгрузочно-перепускные камеры; 9 – рудная дозаторная; 10 – рудоспуски; 11 – породоспуски; 12 – лифтовой подъемник; 13 – насосная камера; 14 – камера зумпфного водоотлива.

Вскрытие прямолинейным наклонным рудоподъемным стволом — (рудник им. Кирова).

Руда представлена тремя типами — мартитовыми, гидрогематито-мартитовыми и гидрогематитовыми.

На руднике пройдены два наклонных рудовыдачных конвейерных ствола длиной по 3 км, под углом 16° (рис. IV. 14).

Вспомогательные и вентиляционные вертикальные стволы расположены вне зоны сдвижения вмещающих пород.

Конвейерные рудоподъемные стволы сечением в свету 18 м2 пройдены параллельно друг другу на незначительном расстоянии.

В. стволах смонтированы ленточные конвейеры и проложены рельсовые пути для фуникулеров предназначенных для хозяйственных и вспомогательных целей.

Конвейерная установка имеет шесть ставов длиной 500 м каждый, с шириной ленты 2000 мм и скоростью движения 3,15 м/с.

Производительность конвейерной установки 5000 т/ч или 30 млн. т руды в год.

Согласно проекту, выполненному институтом «Кривбасспроект» отбитая руда из очистных блоков рудников им. Дзержинского, им. Кирова, им. К. Либкнехта и других рудников транспортируется к подземным капитальным рудоспускам, по ним перепускается к дробильно-перегрузочным комплексам наклонных конвейерных стволов рудника им. Кирова. Затем дробленная до 100—150 мм руда загружается питателями на ленточные конвейеры и выдается единым потоком по наклонным стволам в приемные бункера рудоподготовительного комплекса.

Вскрытие наклонными рудоподъемными конвейерными стволами позволяет производить дальнейшую концентрацию горных работ за счет объединения нескольких шахтных полей в одно рудничное поле с длиной более 7,5 км и организовать крупный рудник с годовой производственной мощностью 30 млн. т.

Рис. IV.14. Схема вскрытия на руднике им. Кирова (Криворожский бассейн):

1 — вертикальный ствол шахты «Артем № 1»; 2 — подземный капитальный рудоспуск; 3— подземный дробильно-перегрузочный комплекс; 4 - наклонные конвейерные рудоподъемные стволы

Вскрытие ломаным наклонным рудоподъемным стволом (железный рудник Эррингтон»),

Месторождение представлено крутопадающей железорудной залежью мощностью от 30 до 90 м. Глубина ее распространения более 700 м. Рудное тело залегает под дном осушенного горного озера с весьма крутыми берегами, неровным дном и рельефом местности, чрезвычайно неблагоприятным для закладки вертикальных рудоподъемных стволов и размещения промышленной площадки, подъездных путей вблизи месторождения. В связи с этим вскрытие месторождения осуществлено вертикальным вспомогательно-вентиляционным стволом с острова осушенного озера на глубину 360 м и наклонным ломаным стволом» оборудованным системой конвейерных установок для выдачи руды на поверхность с глубины более 350 м (рис. IV. 15). Годовая производственная мощность рудника 2,5 млн. т.

Дата добавления: 2015-08-20; просмотров: 1145 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Рельеф местности и морфология месторождения | | | Т а б л и ц а I V . 1 1 . |