|

Читайте также: |

Надежность – свойство объекта выполнять заданные функции, сохраняя во времени и в заданных пределах значения установленных эксплуатационных показателей.

Надежность – свойство объекта выполнять заданные функции, сохраняя во времени и в заданных пределах значения установленных эксплуатационных показателей.

Эксплуатация – использование оборудования по назначению в соответствии с требованиями правил технической эксплуатации для извлечения промышленных выгод.

Объект – техническое изделие определенного целевого назначения, рассматриваемое в периоды проектирования, производства, испытаний и эксплуатации.

Состояние объекта, при котором он соответствует всем требованиям, установленным нормативно-технической документацией (НТД), называется исправностью.

Состояние объекта, при котором он способен выполнять заданные функции, сохраняя значения основных параметров, установленных НТД – работоспособность.

Основные параметры характеризуют функционирование объекта при выполнении поставленных задач.

Понятие исправность шире, чем понятие работоспособность. Работоспособный объект обязан удовлетворять лишь тем требования НТД, выполнение которых обеспечивает нормальное применение объекта по назначению. Таким образом, если объект неработоспособен, то это свидетельствует о его неисправности. С другой стороны, если объект неисправен, то это не означает, что он неработоспособен.

Раздел 1. Назначение, классификация, устройство и принцип действия паразитного привода сушильных цилиндров.

Раздел 1. Назначение, классификация, устройство и принцип действия паразитного привода сушильных цилиндров.

Движение полотна бумаги по сушильной части осуществляется за счет равномерного вращения цилиндров, которое производится с помощью зубчатых колес и шестерен, червячных гипоидных передач и двигателей постоянного тока.

Во время сушки бумажное полотно изменяет свои размеры, поэтому сушильные цилиндры разделяют на приводные группы, между которыми поддерживается определенное соотношение скоростей. Каждая приводная группа цилиндров объединяется сушильными сетками.

Количество сушильных цилиндров, объединенных в одну приводную группу, определяется ассортиментом вырабатываемой продукции. Чем больше усадка, тем больше должно быть приводных групп. В соответствии с этим привод может быть индивидуальным и групповым.

Вид бумаги/картона

(масса, г/

| Количество сушильных цилиндров | Количество приводных групп | Компоновка по приводным группам |

| Бумага газетная (51) | 4-6-6-12-12-12 | ||

| Бумага писчая №1 (45-80) | 6-10-10-10-8-8 | ||

| Бумага типографская №1 (45-80) | 6-10-10-10-12 | ||

| Бумага писчая №2 (60-70) | 6-10-10-10-10-10-10 | ||

| Бумага типографская №2 (60-70) | 6-10-10-10-10-10 | ||

| Бумага для гофрирования (100-150) | 5-16-16-16-16-16 | ||

| Бумага мешочная (70-105) | 5-12-12-6-4-4 | ||

| Картон тарный (125-200) | 11-20-20-20-20-20 | ||

| Картон коробочный (160-500) | 10-12-12-12-12-10-10 |

Индивидуальный привод каждого цилиндра применяют для машин, вырабатывающих конденсаторную бумагу, пергамин, фотокальку и другие виды бумаг из массы жирного помола. Однако этот привод очень сложный и дорогой, так как требуется индивидуальный двигатель и аппаратура для регулирования частоты вращения каждого цилиндра.

К приводу предъявляются высокие требования:

· плавное синхронное вращение цилиндров с заданной скоростью;

· минимальные энергетические затраты на привод;

· высокая надежность;

· удобство установки и технического обслуживания сушильных цилиндров, сетко- и сукноведущих валов, подшипников, шаберов и других смежных узлов;

· отсутствие недопустимой вибрации;

· максимально возможная открытость торцов межцилиндровых пространств для обеспечения равномерного профиля влажности по ширине полотна и уборки брака.

Существует несколько способов объединения сушильных цилиндров в приводные группы с помощью зубчатых передач.

Групповой шахматный привод применяют на старых машинах, принцип которого заключается в том, что на цапфы каждого цилиндра с приводной стороны насажены чугунные зубчатые колеса, которые сцепляются между собой в шахматном порядке, обеспечивая вращение нижнего и верхнего рядов в противоположных направлениях. Приводная шестерня сцепляется посередине группы с одним или двумя зубчатыми колесами нижнего ряда. От выбора места сцепления зависит нагрузка на зубцы шестерен и,  соответственно, долговечность работы привода. При сцеплении приводной шестерни с двумя зубчатыми колесами потребляемая сушильной группой мощность передается в два места зацепления, что в два раза уменьшает нагрузку на зубцы шестерни и колес.

соответственно, долговечность работы привода. При сцеплении приводной шестерни с двумя зубчатыми колесами потребляемая сушильной группой мощность передается в два места зацепления, что в два раза уменьшает нагрузку на зубцы шестерни и колес.

К недостаткам шахматного привода следует отнести невозможность удаления на приводную сторону брака, скапливающегося на шаберах при обрыве полотна, а также трудность смазки трущихся поверхностей зубчатых передач.

На современных машинах применяют паразитный привод. который состоит из зубчатых колес, установленных на цапфах сушильных цилиндров; промежуточных паразитных шестерен, осуществляющих кинематическую связь цилиндров приводной группы; приводной шестерни, вал которой соединен с приводом машины; корпуса, включающего в себя зубчатые колеса с опорами, а также опоры приводной стороны сушильных цилиндров. В паразитном приводе диаметр зубчатых колес меньше диаметра сушильных цилиндров, а их вращение производят при помощи нескольких промежуточных шестерен.

Рассмотрим основные типы паразитных приводов, классифицированные по кинематическим схемам, от которых зависят основные конструктивные, технологические и энергетические характеристики работы машины. В соответствии с кинематической схемой а вращение цилиндров осуществляется центральной приводной шестерней, от которой происходит раздвоение передаваемой мощности одному верхнему цилиндру и нижнему ряду цилиндров. При этом наиболее нагруженной является нижняя кинематическая цепь, через зубчатые колеса которой передается мощность для вращения не только нижних, но и верхних сушильных цилиндров.

По схеме а корпус, в который заключены зубчатые и паразитные колеса большого диаметра, а также приводная шестерня, образует громоздкую систему, которая закрывает торцы межцилиндровых пространств и препятствует свободному перемещению воздуха, в результате чего нарушается профиль влажности по ширине полотна. В данной схеме усложнена установка и эксплуатация сетковедущих валов и их подшипников. Недостатком схемы является наличие вертикальных разъемов корпусов, что усложняет их уплотнение для предотвращения течи масла.

В паразитном приводе, выполненном по схеме б, так же как в схеме а, происходит раздвоение передаваемой мощности от приводной шестерни, расположенной в центре, верхнему цилиндру и двум цилиндрам, находящимся в нижнем ряду, от которых передается вращение верхнему и нижнему цилиндрам. Данная схема имеет дополнительные шестерни для передачи вращения цилиндрам.

В паразитном приводе, выполненном по схеме б, так же как в схеме а, происходит раздвоение передаваемой мощности от приводной шестерни, расположенной в центре, верхнему цилиндру и двум цилиндрам, находящимся в нижнем ряду, от которых передается вращение верхнему и нижнему цилиндрам. Данная схема имеет дополнительные шестерни для передачи вращения цилиндрам.

Привод обеспечивает более свободные проемы для вентиляции межцилиндровых пространств и позволяет убирать брак, накапливающийся на шаберах. Кроме того, схема привода б не имеет вертикальных разъемов в корпусах редукторов, что обеспечивает более надежную смазку трущихся частей привода.

По схеме в привод верхних и нижних сушильных цилиндров осуществляют по длинной кинематической цепочке через промежуточные зубчатые колеса небольшого диаметра, которые располагают по боковым сторонам равнобедренного треугольника. Количество вертикальных стыков в корпусах, выполненных по схеме в, минимальное. Условия для уборки брака и вентиляции межцилиндровых пространств примерно такие же, как и в схеме б, но данная схема имеет наибольшее количество зубчатых колес, подшипниковых узлов и, соответственно минимальный КПД.

По схеме в привод верхних и нижних сушильных цилиндров осуществляют по длинной кинематической цепочке через промежуточные зубчатые колеса небольшого диаметра, которые располагают по боковым сторонам равнобедренного треугольника. Количество вертикальных стыков в корпусах, выполненных по схеме в, минимальное. Условия для уборки брака и вентиляции межцилиндровых пространств примерно такие же, как и в схеме б, но данная схема имеет наибольшее количество зубчатых колес, подшипниковых узлов и, соответственно минимальный КПД.

Кинематическая схема привода сушильных цилиндров по схеме г предназначена для привода группы цилиндров при их однорядной компоновке. Она состоит из приводной и паразитных шестерен и зубчатых колес, насаженных на цапфы цилиндров. Вращение вакуумных валов производится сушильными сетками, поэтому число передаточных элементов уменьшается вдвое. Кроме того, благодаря применению такой схемы привода обеспечивается свободный доступ к вакуумным валам, шаберам и цилиндрам с приводной стороны, уборка брака и пыли, хорошая вентиляция межцилиндровых карманов и более равномерный профиль влажности полотна по ширине. В этой схеме нагрузки, передаваемые зубчатыми зацеплениями, значительно ниже при указанных условиях, в результате увеличивается долговечность колес и их подшипниковых узлов. Торцы межцилиндровых пространств открыты, но корпуса имеют вертикальные разъемы.

Энергетическую эффективность того или иного привода оценивают по КПД:

где  - КПД одного зацепления; n - количество сушильных цилиндров в группе, к которым мощность передается через 1, 2,..., m зацеплений.

- КПД одного зацепления; n - количество сушильных цилиндров в группе, к которым мощность передается через 1, 2,..., m зацеплений.

Следует отметить, что при выборе кинематической схемы привода сушильных цилиндров необходимо производить всестороннюю оценку с точки зрения капитальных и энергетических затрат, устойчивости и надежности работы оборудования, а также условий эксплуатации машины.

|

Раздел 2. Классификация и характеристики отказов.

Раздел 2. Классификация и характеристики отказов.

По типу отказы подразделяются на:

По своей природе отказы могут быть:

Основные признаки классификации отказов: характер возникновения, причина возникновения,характер устранения,последствия отказов, дальнейшее использование объекта, легкость обнаружения, время возникновения.

Рассмотрим подробнее каждый из классификационных признаков:

По характеру возникновения:

внезапный отказ – отказ, проявляющийся в резком (мгновенном) изменении характеристик объекта;

постепенный отказ – отказ, происходящий в результате медленного, постепенного ухудшения качества объекта.

Внезапные отказы обычно проявляются в виде механических повреждений элементов (например, обрыв полотна) и не сопровождаются предварительными видимыми признаками их приближения. Внезапный отказ характеризуется независимостью момента наступления от времени предыдущей работы.

Постепенные отказы - связаны с износом деталей и старением материалов (например, истирание подшипников).

По причине возникновения: конструкционный отказ, вызванный недостатками и неудачной конструкцией объекта; производственный отказ, связанный с ошибками при изготовлении объекта по причине несовершенства или нарушения технологии; эксплуатационный отказ, вызванный нарушением правил эксплуатации.

По характеру устранения: устойчивый отказ;перемежающийся отказ (возникающий/исчезающий), последствия отказа: легкий отказ (легкоустранимый); средний отказ (не вызывающий отказы смежных узлов –  вторичные отказы); тяжелый отказ (вызывающий вторичные отказы или приводящий к угрозе жизни и здоровью человека).

вторичные отказы); тяжелый отказ (вызывающий вторичные отказы или приводящий к угрозе жизни и здоровью человека).

По дальнейшему использованию объекта: полные отказы, исключающие возможность работы объекта до их устранения; частичные отказы, при которых объект может частично использоваться.

По лёгкости обнаружения: очевидные (явные) отказы;скрытые (неявные) отказы.

| По времени возникновения: |

| приработочные отказы, возникающие в начальный период эксплуатации; |

| отказы при нормальной эксплуатации; |

| износовые отказы, вызванные необратимыми процессами износа деталей, старения материалов и пр. |

Раздел 3.Классификация трения. Виды и точки трения.

Раздел 3.Классификация трения. Виды и точки трения.

Поверхностные слои трущихся деталей оборудования в процессе эксплуатации машин разрушаются, постепенно изменяются геометрические размеры сопрягаемых деталей, форма и качество поверхностей.Процесс разрушения поверхностных слоёв деталей называется изнашиванием, а результат этого процесса – износом. Изнашивание деталей и узлов оборудования по производству бумаги приводит к нарушению технических и технологических параметров машин и к нарушению их работоспособности.Износ связан со сложными явлениями в поверхностных слоях материала деталей машин и происходит вследствие механического, теплового, химического и электрического воздействия на материал деталей, взаимодействующих друг с другом.

Основные факторы, влияющие на износ рабочих поверхностей оборудования:

1) материал трущихся поверхностей и их термическая обработка;

2) качество поверхностей трения – точность изготовления и чистота обработки – шероховатость;

3) действие агрессивных сред;

4) действие линейных нагрузок на контактируемые поверхности;

5) характер и род смазки;

6) величины сил трения, которые зависят от скорости относительного движения, удельного давления и коэффициента трения.

По характеру относительного движения трущихся пар различают трение скольжения, трение качения и трение верчения.По характеру смазки трущихся пар различают сухое, полусухое, граничное, полужидкостное и жидкостное трение. Сухое трение без смазки предусматривается в тормозных устройствах, ременных и фрикционных передачах, уплотнительных устройствах сушильных цилиндров машин, в соединениях с гарантированным натягом. Полусухое трение – сочетание сухого и граничного трения. Характерно для резьбовых соединений. Для соединений с натягом, поверхностей зажима изделий. Граничное трение преобладает в большинстве направляющих и подшипниках с низкими скоростями вращения. На трущихся поверхностях образуется тонкая плёнка (0,1 мм и менее). Граничная плёнка обладает высокой несущей способностью на сжатие (1000 кг/см2), уменьшает износ в сотни раз. Полужидкостное трение –

сочетание граничного и жидкостного трения. Возникает в тихоходных опорах, а также при пуске и останове машины с опорными узлами жидкостного трения.

При полужидкостном трении часть нагрузки воспринимается гидродинамическими силами в масляных слоях, другая часть граничной плёнкой. При жидкостном  трении трущиеся поверхности полностью разделены масляным слоем. Зазор между трущимися поверхностями заполняется маслом: самозатягиванием при достаточной скорости движения – гидродинамическое трение; подачей масла под давлением специальным насосом – гидростатическое трение. Жидкостное контактно-гидродинамическое трение возникает в зубчатых передачах, роликоподшипниках и др. узлах.

трении трущиеся поверхности полностью разделены масляным слоем. Зазор между трущимися поверхностями заполняется маслом: самозатягиванием при достаточной скорости движения – гидродинамическое трение; подачей масла под давлением специальным насосом – гидростатическое трение. Жидкостное контактно-гидродинамическое трение возникает в зубчатых передачах, роликоподшипниках и др. узлах.

Целлюлозно-бумажное оборудование подвержено следующим видам изнашивания:

· механическое – в результате действия сил трения при скольжении одной детали по другой. К механическим изнашиваниям относятся истирание, абразивное изнашивание, хрупкое разрушение, пластическое деформирование, усталостные выкрашивания и разрушения.

Абразивное изнашивание наблюдается при попадании на трущиеся поверхности мелких частиц высокой твёрдости (песок). При абразивном изнашивании на контактируемых поверхностях образуются царапины и борозды. Абразивному износу подвержена более твёрдая поверхность сопрягаемых деталей, так как абразивные частицы вминаются в более мягкую поверхность и находятся в движении относительно твёрдой поверхности.

Поверхностные усталостные разрушения характеризуются отслаиванием частиц металла с трущихся поверхностей, образованием микротрещин и выкрашиванием металла – основидный износ. Наблюдается в зубчатых передачах на рабочей поверхности зубьев в зоне начальной окружности.

Общая усталость металла характеризуется отслаиванием частиц металла с трущихся поверхностей, образованием микротрещин вглубь деталей и последующим их разрушением: валы, оси, штоки, болты и пр.

К механическому износу относят также поверхностное пластическое деформирование – выдавливание ямок на дорожках подшипников, обмятие шпонок и шпоночных пазов, искривление валов и осей и др.

· молекулярно-механическое – при схватывании и заедании трущихся пар. Это явление возникает при недостатке смазки и большом удельном давлении, когда поверхности трущихся пар приближаются настолько, что начинают действовать молекулярные силы;

· коррозионное – вследствие химического и электрического воздействия среды. Интенсивность его зависит от температуры деталей. Электрохимическая коррозия обуславливается наличием местных токов при действии на металл электролитов и вызывает сплошное или местное

поражение поверхности деталей, а именно: вспучивание и расслоение  металла, точечное поражение поверхности, разрушение структурных составляющих и кристаллической решётки;

металла, точечное поражение поверхности, разрушение структурных составляющих и кристаллической решётки;

· коррозионно-механическое – при совместном действии на детали оборудования механического и коррозионного изнашивания.

Разновидности этого изнашивания:

ü фреттинг-коррозия – разрушение постоянно-контактируемых поверхностей в условиях тангенциальных микросмещений без удаления продуктов износа. Она проявляется на посадочных поверхностях колец подшипников, шкивов, валов, шлицевых и шпоночных соединениях и др.

ü эрозия – динамическое воздействие высокоскоростного потока жидкости на поверхность деталей, в результате вымываются частицы материала;

ü кавитация – воздействие на поверхность деталей энергии гидравлических ударов при восстановлении сплошности (ликвидация газовых пузырей) высокоскоростного потока жидкости.

Раздел 4. Организация технического обслуживания.

Раздел 4. Организация технического обслуживания.

В процессе обслуживания БДМ важно управлять их работоспособностью. Поддержание высокого уровня работоспособности обеспечивается предупреждением повышенного износа деталей, отказов и повреждений сборочных единиц и машин в целом путём регулярного проведения комплекса организационно-технических мероприятий. Они разрабатываются на основе рекомендаций заводов-изготовителей, нормативно-технической документации по обслуживанию и ремонту машин, а также требований Госпроматомнадзора и Госавтоинспекции по их безопасной эксплуатации и проводятся с установленной периодичностью и трудоёмкостью. Перечень выполняемых операций, их трудоёмкость и периодичность определяет режим ТО и ремонтов. Термины, определения, нормативы и режимы ТО и ремонтов приведены в нормативно-технической документации.

В процессе эксплуатации проводятся: ежесменное техническое обслуживание (ЕО); плановое техническое обслуживание (ТО), выполняемое в плановом порядке с определённой периодичностью; сезонное обслуживание (СО), выполняемое при подготовке машины к летним и зимним условиям эксплуатации. При ежедневном обслуживании проводятся: общий контроль технического состояния машины, очистка и мойка для поддержания внешнего вида, заправка ТСМ. ЕО выполняется, как правило, перед началом или после рабочей смены. Плановые ТО дополнительно включают регулировочные, контрольно-диагностические, крепёжные и смазочные работы. Для восстановления работоспособности машины производится её ремонт, который включает комплекс работ по устранению повреждений и отказов. В соответствии с характером и назначением работ различают текущий (Т) и капитальный (К) ремонты.

Текущий ремонт производится с целью устранения возникших отказов и неисправностей и обеспечения гарантированной работоспособности машины до очередного планового ремонта. Характерными работами текущего ремонта являются: разборочные, дефектовочные, слесарные, сварочные, сборочные, окрасочные, замена деталей и сборочных единиц в объёме, определённом техническим состоянием машин.

Капитальный ремонт производится с целью восстановления работоспособности машины и её сборочных единиц с обеспечением не менее 80% ресурса новой машины. Машина или сборочная единица направляется в капитальный ремонт, когда базовые детали требуют ремонта или замены.

Сейчас в мире признано, что техническое обслуживание и ремонт оборудования по значимости должны быть в одном ряду с производством и сбытом продукции. Особенно это важно для российских предприятий по производству бумаги, так как на них из-за слабых финансовых возможностей, оборудование в течение длительного периода не обновляется, и технический уровень машин отстаёт от мирового. Для поддержания конкурентной способности продукции и увеличения производительности машин сохраняется единственный реальный путь – это применение современных технологий и материалов для восстановления работоспособности узлов машин и обновление некоторых узлов с повышением их технического уровня.

Современная техническая идеология в области технического обслуживания, восстановления и модернизации бумагоделательного оборудования должна соответствовать технической идеологии мировых стандартов, а техническое обслуживание и ремонт оборудования должны стать определяющей составляющей производственной деятельности предприятий на уровне основного производства.

Первоочередной задачей ремонтных служб предприятий является создание такой базы данных на основе системного контроля подшипниковых узлов машин, вибрационного состояния жёстких станин и стоек и других узлов, контроля технологических (профиля влажности бумажного полотна по ширине, температурного режима сушки, профиля температуры по ширине бумажного полотна и др.), технических (твёрдость и шероховатость рабочих поверхностей валов и цилиндров, профиль линейного давления в захватах прессовой части и др.) параметров машин.

В мировой практике контроль состояния узлов оборудования и оценка их технического уровня осуществляется с помощью стационарных систем диагностики, а также переносных приборов. Техническое диагностирование является составной частью работ технического и сервисного обслуживания.

По результатам диагностирования обеспечивается оценка технического состояния и технического уровня узлов оборудования. Прогнозируется остаточный ресурс  составных частей оборудования и назначается рациональный режим эксплуатации бумагоделательных машин.

составных частей оборудования и назначается рациональный режим эксплуатации бумагоделательных машин.

Диагностирование технического состояния оборудования – сложный процесс, требующий высокой квалификации инженерных и рабочих кадров.

Раздел 5. Назначение смазывания.

Раздел 5. Назначение смазывания.

Учитывая практический опыт применения многоцелевых смазок в оборудовании ЦБП, который характеризуется работой узлов трения в различных условиях, в том числе таких, когда одновременно действуют: температурный фактор и фактор высокой влажности (сукноведущие валы сушильных частей машин), фактор высоких нагрузок и фактор водопопадания (валы мокрой части машин), фактор высоких нагрузок и фактор высоких скоростей (суперкаландры, прессы, дымососы, вентиляторы, мощные насосы и др.) – назвать безупречно работающие смазки для этих условий, в полной мере отвечающие высокой надёжности работы подшипников, нельзя. Рациональной организацией смазочного хозяйства предусмаривается творческая работа, направленная на повышение качества смазки узлов трения агрегатов и машин, а подтверждается такая работа повышением надёжности и безаварийностью работы подшипников. Рационализация заключается в постоянном осуществлении на предприятиях следующих мероприятий:

-использования в ответственных узлах трения легированных смазочных материалов, обеспечивающих удлинённые сроки службы как самого смазочного материала, так и отдельно взятых деталей (подшипников, гидравлических и уплотняющих устройств, направляющих станин и др.);

-унификации смазочных материалов за счёт использования многофункциональных высококачественных масел и смазок, способных работать при различных эксплуатационных режимах;

-организации хранения смазочных материалов во всех подразделениях предприятия, полностью исключая смешивание различных сортов смазочных материалов, попадание воды и загрязнений в ёмкости, бензовозы, а также при других приёмораздаточных операциях;

-организации достоверного учёта и действенного контроля за работой смазки в каждом узле и в целом по предприятию с составлением карт смазки;

-использования ЭВМ (компьютерной техники) для вывода программы по статическому учёту, заказу, расходу, наличию, срокам замен, состоянию разделяющей детали трения масляной плёнки и регламентным работам смазчиков.

Основной целью программы унификации смазочных материалов является решение срествами стандартизации задачи по обеспечению экономии трудовых  и материальных ресурсов на основе научно обоснованного ограничения номенклатуры применяемых торговых марок масел и смазок. Метод стандартизации, т. е. приведение в данном случае материалов к единообразию, даёт возможность использования рационального минимума сортов масел и смазок. Объективный анализ состояния смазочных хозяйств на предприятиях отрасли позволяет унифицировать применение смазочных материалов. На предприятиях используется порядка 20 наименований масел и 15 наименований смазок, в ряде случаев дублирующих друг друга.

и материальных ресурсов на основе научно обоснованного ограничения номенклатуры применяемых торговых марок масел и смазок. Метод стандартизации, т. е. приведение в данном случае материалов к единообразию, даёт возможность использования рационального минимума сортов масел и смазок. Объективный анализ состояния смазочных хозяйств на предприятиях отрасли позволяет унифицировать применение смазочных материалов. На предприятиях используется порядка 20 наименований масел и 15 наименований смазок, в ряде случаев дублирующих друг друга.

Карта смазки сушильной части БДМ

| Перечень смазываемых устройств | Вид смазки | Наименова-ние масла | ГОСТ | Режим смазки |

| Двухрядные сферические роликоподшипники сушильных цилиндров | Жидкая заливка | Индустри-альное И-20 | 1707-75 | Циркуляционная смазка |

| Муфта | Консис-тентная | Литол-24 | 21150-87 | Густая набивка |

| Подшипниковые опоры сукно- и бумаговедущих валов | Смазка на не-мыльных загустите-лях | Графитол | 2-01172-77 | Густая набивка |

| Подшипники электродвигателя | Консис-тентная | В соответствии с требованиями технической документации на электродвигатели |

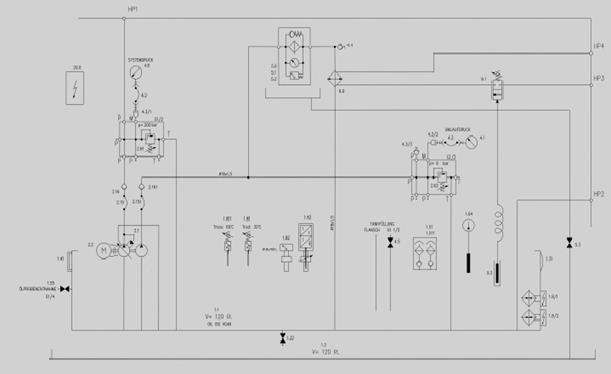

Схема циркуляционной смазки.

Схема циркуляционной смазки.

Раздел 6. Организация ремонта. Структура ремонтного цикла, периодичность капитально уменьшенных и капитальных ремонтов.

Раздел 6. Организация ремонта. Структура ремонтного цикла, периодичность капитально уменьшенных и капитальных ремонтов.

Сушильные цилиндры являются сосудами, работающими под давлением, и на них распространяются правила устройства и безопасной эксплуатации сосудов, работающих под давлением. Их содержание, обслуживание, эксплуатация и ремонт должны осуществляться согласно указанным правилам.

Конструкция цилиндров должна быть надёжной, обеспечивать безопасность при эксплуатации и предусматривать возможность их полного опорожнения, очистки, промывки, продувки, осмотра и ремонта. Цилиндры должны иметь штуцеры для наполнения и слива воды, а также удаления воздуха при гидравлическом испытании.

Для обеспечения внутреннего осмотра, очистки и ремонта, а также демонтажа и монтажа внутренних устройств, цилиндры снабжаются круглыми или овальными люками. Люки выполняются в крышках цилиндров со стороны обслуживания. Крышки люков съёмные.

Литые детали цилиндров (крышки, корпус) после изготовления подвергаются ультразвуковому контролю (или другому типу контроля) с целью выявления внутренних дефектов (трещины, раковины, поры).

Сосуды, на которые распространяются правила устройства и безопасной эксплуатации, сосудов, работающих под давлением, должны подвергаться техническому освидетельствованию после монтажа до пуска в работу, а также периодически, в процессе эксплуатации. Периодичность технического освидетельствования в процессе эксплуатации:

- наружный и внутренний осмотр - 1 раз в 2 года

-гидравлическое испытание – 1 раз в 8 лет

Внеочередное освидетельствование:

-после реконструкции или ремонта

-если сосуд не эксплуатировался более 12 мес.

-если сосуд демонтирован и установлен на новом месте.

Если при освидетельствовании будут обнаружены дефекты, снижающие прочность сосуда, то эксплуатация может быть разрешена при пониженных параметрах (давление, температура). Возможность эксплуатации при пониженных параметрах должна быть подтверждена расчётом на прочность и проверочным расчётом пропускной способности предохранительных клапанов. При длительной эксплуатации цилиндров и изменении толщины стенки корпуса вследствие неоднократных шлифовок рабочей поверхности, необходимо также выполнять ультразвуковой контроль толщины стенки корпуса цилиндра и подтверждать расчётом прочностные параметры.

Ремонт цилиндров, в том числе с применением сварки должен производиться по технологии, разработанной заводом-изготовителем сосуда,  либо ремонтной организацией, до начала выполнения работ. Результаты ремонта заносятся в паспорт сосуда. При выполнении работ внутри цилиндра он должен быть отделён от питающих трубопроводов и других цилиндров заглушками соответствующей прочности и с хвостовиком. В этом случае должны использоваться безопасные светильники напряжением 12 В.

либо ремонтной организацией, до начала выполнения работ. Результаты ремонта заносятся в паспорт сосуда. При выполнении работ внутри цилиндра он должен быть отделён от питающих трубопроводов и других цилиндров заглушками соответствующей прочности и с хвостовиком. В этом случае должны использоваться безопасные светильники напряжением 12 В.

Сосуд нельзя эксплуатировать в следующих случаях:

· при обнаружении неплотностей, трещин, разрыва прокладок;

· при неисправности манометра и невозможности определить давление;

· при неисправности предохранительных клапанов.

Современные технологии восстановления узлов бумагоделательного оборудования с применением эффективных методов и материалов обеспечивают высокую экономическую эффективность работ за счёт:

- резкого снижения затрат на восстановление деталей оборудования. Статистика выполненных работ на предприятиях показывает, что затраты на восстановление деталей (узлов) без демонтажа составляют не более 50% от стоимости новых;

- повышения технологических параметров машин: теплопередача от поверхности сушильных цилиндров к бумаге.

Эффективные технологии по ремонту и защите сушильной части с использованием композиционных материалов:

§ восстановление технологических и защитных покрытий валов;

§ механический износ шаберных лезвий крепирующих и очистных шаберов БДМ;

§ восстановление работоспособности рубашек гранитных валов при образовании торцовых сколов, очаговых выбоин и рыхлостей на рабочей поверхности, трещин в гранитной рубашке по окружности и образующей;

§ герметизация коробок паразитных приводов бумагоделательных и сушильных машин;

§ уплотнение плоских разъёмных соединений сушильных цилиндров;

§ снятие «шубы» и шлифовка сушильного цилиндра с целью обеспечения плотного контакта бумажного полотна с рабочей поверхностью сушильных цилиндров и повышения коэффициента

теплопередачи от стенки цилиндра к бумаге. Для повышения сушильной мощности сушильных цилиндров на 10-15%, повышения производительности машин и качества продукции.После снятия «шубы» производится шлифовка и полировка рабочей поверхности.

График ремонтов

График ремонтов

| №п.п | Оборудова-ние и узлы | Кол-во ремон-тов | Меж-ре-монт-ный пе-риод | Месяц, наименование/ продолжительность ремонта | |||||||||||

| я | ф | м | а | м | и | и | а | с | о | н | д | ||||

| а | б | в | г | ||||||||||||

| Сушильная установка | Т-22 Км-1 К-1 | Т1/12 - - | Т2/12 - - | Т3/12 - - | Т4/12 - - | Т5/12 - - | Т6/12 - - | Т7/12 - - | Т8/12 - - | Т9/12 - - | Т10/12 - - | Т11/12 - - | Т12/12 - - |

Капитальный ремонт объекта предусматривает его полную разборку, дефектовку, восстановление или замену деталей с последующей сборкой, регулировкой и испытанием. Базовые детали составляют основу объекта и обеспечивают правильное расположение и функционирование всех деталей и сборочных единиц в целом. При капитальном ремонте восстанавливаются: зазоры и натяги сопряжений, взаимное расположение деталей, микрогеометрия рабочих поверхностей, структура и твёрдость металлов, внешний вид и соединительные размеры сборочных единиц.

Капитально уменьшенный ремонт предусматривает замену или модернизацию основных узлов машины с целью повышения работоспособности.

Раздел 7. Перечень узлов и деталей, подлежащих замене при ремонтах. Минимальный и максимальный запас запасных частей на складе.

Раздел 7. Перечень узлов и деталей, подлежащих замене при ремонтах. Минимальный и максимальный запас запасных частей на складе.

| Наименование сборочных единиц и деталей | Сборочные единицы и детали | Запасные части | ||||||||||

| Среднее кол-во в 1 ед. оборудова-ния, шт., компл. | Средняя продолжит-ть замен на оборудова-нии, ч | Средняяпериодич-ность ревизий, ч | Средний срок службы до списания, год | Средняя норма расхода одной зап. части за год, шт., компл. | Неснижаемый объём на 1 ед оборудования, шт., компл. | |||||||

| Скорость м/мин | ||||||||||||

| до 300 | свы-ше 300 | до зоо | свы-ше 300 | до 300 | свы-ше 300 | до 300 | свы-ше 300 | до 300 | свы-ше 300 | |||

| Цилиндры сушиль-ные | - | - | 0,03 | 0,04 | 4 цилиндра в сборе | |||||||

| Цилиндр холодиль-ный | - | - | 0,05 | 0,08 | ||||||||

| Подшипники цилиндра | 0,11 | 0,12 | 5/4 | |||||||||

| Паровая головка в сборе | 0,14 | 0,17 | 4/3 | |||||||||

| Сукноправкаавтомати-ческая | 0,1 | 0,1 | - | |||||||||

| Подшип-ник сукно-натяжки | - | - | 0,20 | 0,25 | комплект для сушильной группы по приводу | |||||||

| Шестерни привода цилиндров | 0,10 | 0,10 | ||||||||||

| Подшип-ник шестерней привода цилиндров | 0,20 | 0.20 | комплект для сушильной группы по приводу | |||||||||

| Лезвие шабера | - | - | 1,0 | 1,0 | 4/2 | |||||||

Список литературы

Список литературы

1. Теория и конструкция машин и оборудования отрасли. Бумаго- и картоноделательные машины: Учеб. пособие/ Под ред. В.С. Курова, Н.Н. Кокушина. СПб.: Изд-во Политехн. ун-та, 2006,588с.

2. Ремонт и монтаж оборудования целлюлозно-бумажного производства. Малинский И.З. М, «Лесная промышленность», 1975, с.344.

3. Ю.А. Куликов, А.Б. Гончаров, А.Б. Тулинов. Техническое обслуживание, восстановление и модернизация бумагоделательного оборудования. - М.: «Литкон-Пресс», 2006, с.224.

4. Надёжность технических систем: Справочник/Под ред. проф. И.А. Ушакова. М.: «Радио и связь»,1985.

5. Дубровский П.В. Обеспечение надёжности технологических процессов: Учеб. пособие. – Ульяновск: УлГТУ, 2000, с.124.

6. Стандарт предприятия №386 по ОАО «Соликамскбумпром».

7. Нормативы периодичности, продолжительности и трудоемкости ТО и ремонта оборудования технологических линий по производству целлюлозы, бумаги, картона.

8. Нормы расхода и неснижаемый объем запасных частей.

9. Вихарев С.Н. Лекции по курсу «Надежность и эксплуатация машин и оборудования ЦБП».

Дата добавления: 2015-08-17; просмотров: 256 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Автономное учреждение ДОД ДООЦ «Березка» предлагает для обучающихся смены выходного дня в феврале 2015 года | | | Министерство образования и науки РФ |