Читайте также:

|

Технология производства включает следующие основные этапы:

1. Ультразвуковая дефектоскопия исходных заготовок (УЗД).

2. Механическая обработка исходных заготовок.

3. Гибка секций обечайки.

4. Сборка – сварка обечаек.

5. Токарно – карусельная обработка обечайки.

6. Фрезерование вафельного фона обечайки.

7. Сборка – сварка круговых швов.

8. Механическая обработка (фрезерование карманов) взоне круговых швов.

1) Выявляются дефекты и определяется их местоположение: если

расположены в зоне удаляемого (при фрезеровании вафель) металла — то дефект устранимый.

2) Станки с ЧПУ. Обработка листов сверху и снизу (толщина >30мм) — обеспечение необходимой одинаковой исходной толщины — и по периметру — развертка секции обечайки.

3) Гибка производится на гибочно–листовых станках (ГЛС) — схема известная (3х –,4х – валковые машины). Станки могут работать по программе, обеспечивают высокую точность гибки, обечайки больших толщин и ширин (см. лекции).

4) Сборка–сварка продольных швов — в уникальных стапелях:

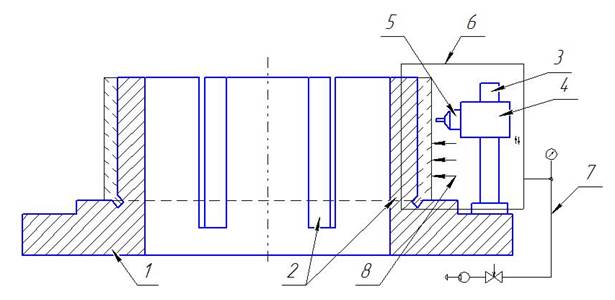

Рис. 5.

Рис. 5.

1.Ложемент. 2. Окна (пазы, в зонах продольных швов). 3. Направляющая (единая база для перемещения съемного технологического оборудования — фрезерная головка, электронная пушка). 4. Каретка. 5. Съемное технологическое оборудование. 6. Разъемная вакуумная камера. 7. Система вакуумирования. 8. Съемное устройство поджима кромок.

Базирование секций обечайки производится по внутренней цилиндрической поверхности и нижнему торцу. Окончательная подгонка кромок секций под ЭЛС производится их совместным фрезерованием от одной базы (очень высокие требования). Таким образом обеспечивается прямолинейность кромок, параллейность перемещения оси пушки и сварной кромки и зазор ≤0,1мм. Особенности: малая зона разогрева, большая глубина проплава (~30 мм),

Минимальное разупрочнение (σсв.шва≈σосновн.матер.).

5) Цель — устранение погрешностей гибочных и сборочно–сварочных операций.

Припуски малые.

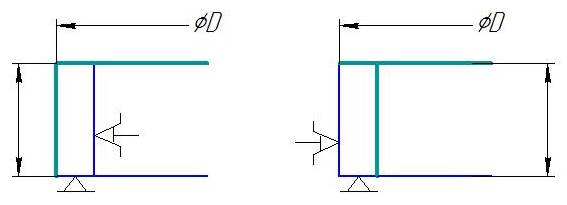

Рис. 6. Схема базирования

Концентричность, перпендикулярность торцев, точность размеров и формы (очень высокая жескость заготовки).

6) Самая трудоёмкая операция, длительная и сложная. По времени — 1,0…

…1,5 месяца одна обечайка. Это одна из многих причин огромных затрат. По готовой продукции (изготовители оценивают) стоимость сопоставима с золотым эквивалентом той же массы.Фрезерование — по известной схеме инженера Никитина со слежением от наружной поверхности (сослаться на Кудрина и его книгу…). Применяется станок с ЧПУ вертикальной схемы с 6ю одновременно работающими фрезерными головками.

Обработка в два этапа:

а) Черновая.

б) Чистовая, снимается припуск 1…1,5 мм.

При б) для обеспечения высокой точности по толщине несущего полотна (δ = 0,05) производится плановая замена затупившихся фрез (никогда не доводя инструмент до критического износа), в момент замены — у неё существенный запас по режущей способности. При б) — 100 % контроль толщины несущего слоя с использованием ультразвуковых толщиномеров. (Отработана схема АК в цикле обработки).

7) Не удаётся пока ЭЛС из-за того, что не выдерживается:

а) Смещение оси пушки относительно оси шва ≤ 0,05.

б) Зазор ≤ 0,1.

Причем даже совместная обработка (доводка) кромок в стапеле (рис.7) перед сваркой (подобно рис. 5) дает результат — 0,3 мм. Это можно (добавочно) объяснить и тем, что после фрезерования вафель — жесткость, видимо, резко падает.

Поэтому применяется импульсно–дуговая сварка плавящимся электродом (разработан институтом Патона).

Особенности импульсно–дуговой сварки.

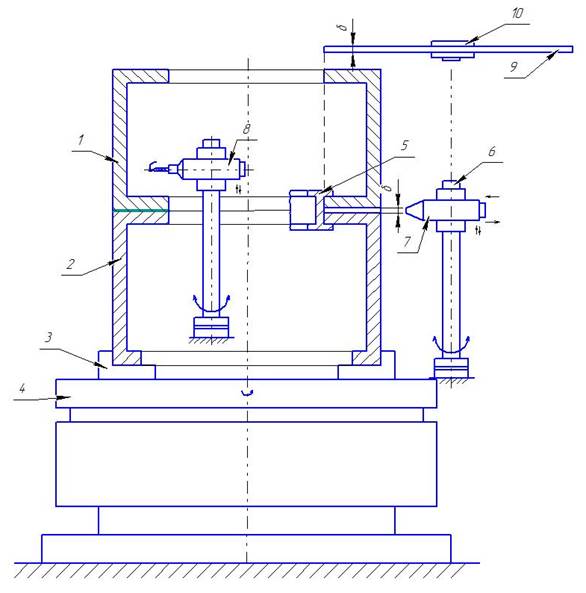

Рис. 7. Схема стапеля. Сборка–сварка круговых швов (обечаек между собой).

1, 2 –Свариваемые обечайки. 3. Кулачки поворотного стола. 4. Поворотный стол. 5.Универсальное центрирующее разжимное (подкладное) кольцо с пневматическим разжимом.6.Универсальная колонна для установки технологического (съёмной оснастки — фрезерная головка, головка сварочного автомата). 7. Сварочный автомат. 8.Фрезерная агрегатная головка. 9. Дисковая фреза. 10. Фрезерная головка.

Нижняя обечайка 2 центрируется относительно оси вращения поворотного стола 4 кулачками 3, или же закрепляется. Сверху устанавливается обечайка 1 и центрируется разжимным кольцом 5 с пневмозажимом. После установки обечаек 1 и 2, их дополнительного крепления с помощью съемных устройств (на рис.7 не показаны) производится совместная доработка — фрезерование стыка. Фрезерная головка 10 при этом устанавливается на правую универсальную колонну 6. Доработка стыка производится дисковой фрезой 9. После этого производится перезакрепление обечаек, т.к. после фрезерования образуется зазор между обечайками; нижний (профрезерованный) торец верхней обечайки опускается на верхний (тоже профрезерованный) и нижний. На правую колонну устанавливается сварочный автомат для ИДС, производится сварка стыка.

Далее фрезерной агрегатной головкой 8 фрезеруются карманы (управление ручное) в зонах усиления круговых сварных швов. Соединенные обечайки раскрепляются. Поднимаются над поворотным столом, на их место устанавливается следующая обечайка, а предыдущая к ней приваривается, как было объяснено выше. При такой схеме сборки цилиндра, положение фрезерных головок и сварочного автомата остается неизменным. [Закамалдин: диаметры обечаек подогнаны очень точно, что обеспечивается разделкой кромок при сварке последнего продольного шва].

На этом же стапеле с использованием соответствующей переходной оснастки привариваются последовательно переднее и заднее днища.

Перед приваркой второго днища, цилиндр с приваренным первым днищем кантуется

Рис. 8.

Дата добавления: 2015-08-17; просмотров: 107 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Конструктивно-технологическаЯ характеристика | | | ОСОБЕННОСТИ ПРОИЗВОДСТВА ДНИЩ |