Читайте также:

|

Материал Д20(1201) упрочнен обработкой «холодом»: статическая опресовка газовой емкости жидким N2. При этом σв возрастает с 28 до 47 кг/мм2. [Характерная особенность без существенного уменьшения пластических свойств].

ØD= 7985 (~8000), α = 40 м. [Горючее легкое, поэтому объём большой]. Бак ''О'' в отличие — не имеет блока труб. Общая длина ~60 м. Средняя часть (цилиндрическая) ~30 м — вафельная конструкция, более 10 обечаек (высота каждой ≤3000 м), т.к. исходный лист ~6000×3000×32. Каждая обечайка имеет шесть продольных сварных швов (длина развертки >25 м). В зоне сварки обечаек — усиления (жесткость, прочность).

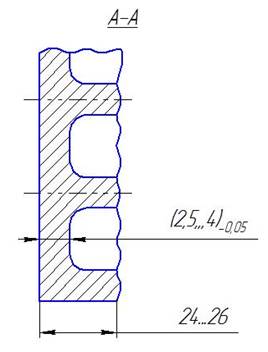

Рис. 3. Сечение цилиндрической части вафельной оболочки.

Более 90 % несущего полотна имеет толщину2,5-0,05 (рис.3). При сборке средней части допускается угловые смещения плоскостей симметрии ребер отдельных обечаек не >3…5 мм по всей длине. Допуск на толщину 0,05 мм — очень жесткий. Среднестатистический допуск на толщину при фрезеровании вафель составляет ±0,7 мм.

Рис. 4. Конструктивная схема днища.

2. Купол. 3. Средняя часть. 4. Шпангоут.

На рис.4 — верхнее днище бака “О”. Остальные три днища — вместо “крышки” 1— полюсные отверстия под трубопроводы.

Купол 2 получается штамповкой взрывом (можно и на прессах — вытяжка неглубокая). Заготовка — сварная (габариты).

Средняя часть 3 — собирается из отдельных штампованых лепестков двойной кривизны (меридиональные сварные швы).

Шпангоут — типовая крупногабаритная кольцевая деталь, получаемая стыковой сваркой из нескольких гнутых элементов.

Отдельные части днища (купол, средняя часть, шпангоут) соединяются круговыми сварными швами.

Отметим: несущее полотно купола и средней части днища не имеет постоянной толщины стенки — химическим фрезерованием с наружной и внутренней поверхности днища (в разных зонах) получены сложные контуры на больших площадях глубиной ≈1 мм [Можно предложить, что это подгонка по массе за счет съема материала с участков завышенной толщины; вероятнее — равнопрочность конструкции].

Основные группы операций производства днищ (наиболее трудоемкие и сложные):

1. Производство заготовок (элементов).

2. Сборка – сварка днищ.

3.Химическое фрезерование (спрофилированного и сваренного) полотна.

4. Токарно – карусельная обработка шпангоута.

Основные группы операций производства обечаек:

1. Гибка

2. Сборка – сварка продольных и круговых швов.

3. Фрезерование вафельного фона на станках с ЧПУ.

Особенно важным являются сварные швы заключительные — круговые.

Швы сварки обечайки с днищами — они определяют прочность, герметичность бака, его собираемость со смежными агрегатами и узлами, и т.д.

Отметим: уникальность конструкций, сложность технологии, высокие затраты. Для обеспечения высокого уровня надежности действует многоступенчатая, отлаженная система контроля качества:

–поступающего материала (испытания на прочность образцов, штампуемость и свариваемость, определение химсостава, ультразвуковая дефектоскопия …)

–выполнение отдельных операций (сварки, фрезерование)

–заключительный контроль—прочностные испытания, герметичность, качество промывки, приклейки ТИП и т.д.

Дата добавления: 2015-08-17; просмотров: 62 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Санитарные правила и нормы СанПиН 2.2.2.542-96 | | | ОСОБЕННОСТИ ПРОИЗВОДСТВА ЦИЛИНДРИЧЕСКОЙ ЧАСТИ ЕМКОСТИ |