Читайте также:

|

Процесс проверки кольца на непроницаемость.

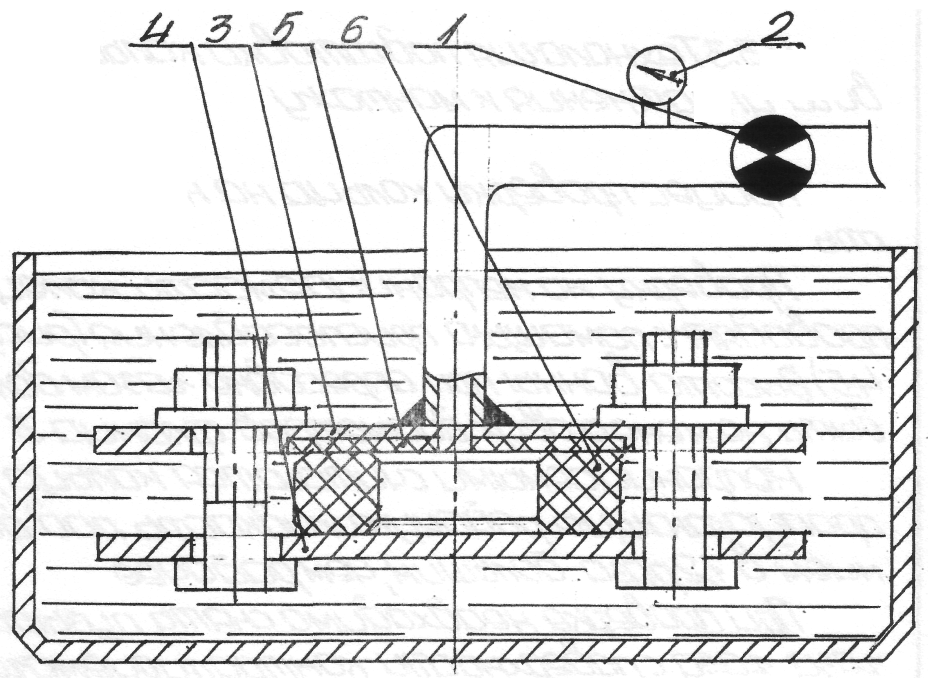

Проверку на непроницаемость колец проводят с помощью приспособления (рисунок 4.5). Высота ванны при опрессовке газом должна быть не менее двух диаметров фланца 3.

Непроницаемыми считаются кольца, не пропускающие рабочую жидкость под давлением в 1,2 раза большим чем рабочее.

При проверке необходимо снять пузырьки газа с поверхности контролируемого кольца кисточкой или тампоном. В случае опрессовки жидкостью протереть кольцо насухо. При появлении на стенках пузырьков газа или капель жидкости кольца считаются непригодными.

Давление газа до максимального повышается равномерно в течении не менее 15 сек.

Неконтролируемое кольцо должно находиться под давлением не менее 5 минут.

1 – кран; 2 – монометр; 3 – фланец верхний; 4 – фланец нижний; 5 – прокладка резиновая; 6 – испытуемое кольцо

Рисунок 4.5 – Приспособление для проверки колец торцовых уплотнений на непроницаемость

Окончательная обработка (доводка) рабочей поверхности элемента пары трения, закрепленного в обойме методом запрессовки или вклеивания, производится после закрепления и проверки мест соединения на непроницаемость.

Доводку элементов пар трения производят на притирочных станках.

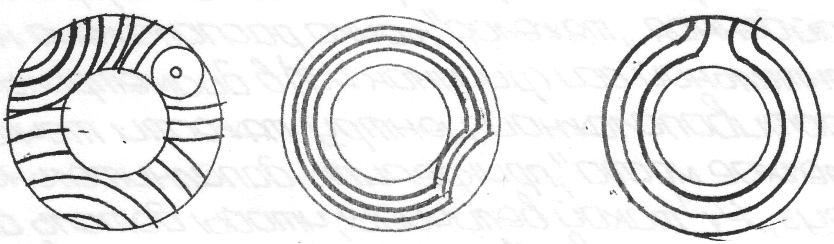

Плоскостность рабочей поверхности элемента пары трения рекомендуется контролировать плоскопараллельными стеклянными пластинами по интерференции света.

Перед контролем стеклянные и рабочие поверхности уплотнительных колец необходимо обезжирить спиртом и протереть насухо. Пластинку накладывают на рабочую поверхность, добиваясь такого контакта, при котором было бы наименьшее число интерференционных полос. Отклонение от плоскости определяют путем подсчета полос одинаковых по цвету при кольцевом их расположении.

Интерференционные полосы считают отступая на 0,5 мм от края контролируемой поверхности. Одна интерференционная полоса при дневном свете свидетельствует об отклонении от плоскости на 0,0003 мм, т.е. на рабочей поверхности не должно быть более трех концентрических колец.

Интерференционные полосы считают отступая на 0,5 мм от края контролируемой поверхности. Одна интерференционная полоса при дневном свете свидетельствует об отклонении от плоскости на 0,0003 мм, т.е. на рабочей поверхности не должно быть более трех концентрических колец.

Кольца пригодные для работы

Кольца пригодные для работы

Кольца, не пригодные для работы

Рисунок 4.6 – Расположение интерференционных полос на кольцах торцевых уплотнений

После осуществления всех методов контроля, отбракованное кольцо меняют на новое.

По окончании сборки торцового уплотнения проводят его испытание.

Дефектация торцового уплотнения включает в себя следующие работы:

- промыть составные части нефтепродуктом с температурой вспышки выше 60°С от перекачиваемого насосом нефтепродукта;

- проверить корпус на отсутствие трещин;

- осмотр резьбовых отверстий корпуса;

- внешний осмотр и измерения уплотнительных колец на выявление трещин, сколов и износа поверхности;

- проверка целостности клемового кольца;

- проверка корпуса обоим, гильзы на отсутствие механических повреждений.

При осмотре корпуса уплотнения трещин, раковин, вмятин, царапин, рисок не обнаружено. При исследовании обоим, клемового кольца, пружин, импеллера и гильзы никаких дефектов не выявлено.

Осмотр втулок показал, что одна имеет на поверхности трещину.

По результатам дефектации рассортируем составные части по степени пригодности на две группы: годные без ремонта и подлежащие замене. Клемовое кольцо, пружины, обоймы, корпус, импеллер, гильза ремонту не подлежат и соответственно для дальнейшей работы уплотнения являются пригодными. Исключение составляет графитовое кольцо, которое подлежит обязательной замене.

Рассмотрим случаи отбраковывания некоторых элементов уплотнения:

Для кольца.

Кольцо отбраковывается:

- когда износ по высоте рабочей поверхности (бурта) уплотнительного элемента пары трения превышает допустимое значение более 75 %;

- если неплоскостность рабочей поверхности элемента пары трения торцовых уплотнений составляет более 0,0009 мм;

- если на поверхности имеются риски, раковины, трещины, сколы;

1. Торцовое уплотнение не требует расконсервации.

2. Монтаж и демонтаж уплотнения производить только с установленной монтажной скобой.

7. Для уплотнения типа ДНТ перед заполнением насоса перекачиваемой жидкостью подать воду в холодильник и уплотняющую жидкость в камеру уплотнения.

8. Заполнить насос перекачиваемой жидкостью.

9. Проверить осевой зазор между канавкой гильзы и корпусом, величина зазора 3 мм.

10. Повернуть вал насоса несколько раз вручную.

11. Запустить насос при условии отсутствия утечки через уплотнение.

Дата добавления: 2015-08-17; просмотров: 328 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Комбинированные уровни | | | Предварительный расчёт валов редуктора |