Читайте также:

|

В клинопасовій передачі обертовий момент передається за рахунок сил тертя між боковими поверхнями пасів трапецеїдального перерізу та клинових канавок шківа. Тому така передача в порівнянні з плоскопасовою має більшу тягову здатність завдяки більшій силі тертя при однаковому натяжінні паса. Внаслідок цього при рівному обертовому моменті вона потребує меншого натяжіння, менше тисне на вали та опори, допускає менші кути обхвату на шківах. Використання клипасових пасів забезпечує мінімальні габаритні розміри передачі.

В залежності від обертового моменту на валу двигуна ТД обираємо переріз пасу та мінімальний діаметр ведучого шківа. З довідників обираємо переріз нормального паса А з діаметром dmin=125 мм.

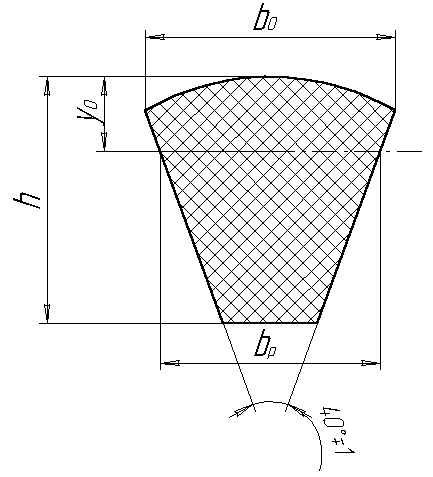

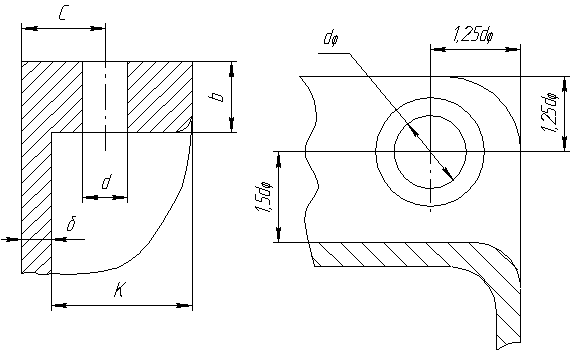

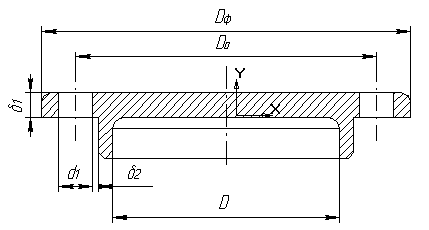

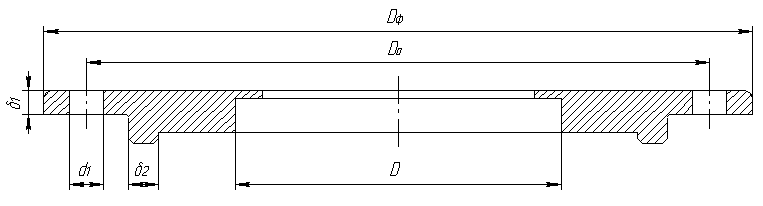

Обираємо клинопасові паси згідно ГОСТ 1284.1-80 (рис. 2.1).

Запишемо розміри приводних пасів:

| Переріз А=138мм2 | |

| bР=14 мм | |

| b0=17 мм | |

| h=10,5 мм | |

| y=4 мм | |

| q=0,18 кг/м | |

| Інтервал довжин 800-6300 |

Рисунок 2.1 – Розміри приводного пасу

Для забезпечення довговічності пасу діаметр ведучого шківа обираємо на 1-2 номери більше dmin ніж з стандартного ряду згідно ГОСТ 1284-80. Обираємо діаметр ведучого шківа dmin=125 мм.

Знайдемо розрахунковий діаметр ведучого шківа, мм:

Приймаємо діаметр веденого шківа 450мм.

Згідно прийнятим стандартним діаметрам шківів розраховуємо дійсне передаточне число клинопасової передачі з урахуванням проковзування:

де ε – коефіціент відносного ковзання пасу, ε=0,015;

Перевіримо умову співпадання передаточних чисел передачі:

Розрахуємо колову швидкість пасу, м/с:

Знайдемо міжосьову відстань в залежності від передаточного числа, мм:

Знайдемо довжину пасу, мм:

Округляємо отриманий результат згідно стандартного ряду довжин пасу Lр=2800 мм.

Знайдемо дійсну міжосьову відстань, яка відповідає прийнятій стандартній довжині пасу, мм:

Знайдемо кут обхвату на ведучому шківі, 0:

Знайдемо число пробігів пасу за 1 секунду, с-1:

Визначимо допустиму потужність, яка передається клиновим пасом з 10 ребрами при заданих режимах роботи, кВт:

де Р0 – потужність, яка передається одним пасом при числі шківів Zm=2, U=1, α=1800, заданій довжині пасу l0 та спокійній роботі, Р0=3,64 кВт;

Сα – коефіцієнт, який враховує вплив кута обхвату на тягову спроможність;

СL – коефіцієнт, який враховує вплив на довговічність довжини пасу L в залежності від відношення даної довжини пасу L та вихідної довжини L0, СL=1,04;

ΔPU – поправка, яка враховує зменшення впливу згину пасу на ведучому шківі на довговічність з збільшенням передаточного числа;

СР – коефіцент, який враховує режим роботи, СР=0,83;

Знайдемо коефіцієнт, який враховує вплив кута обхвату на тягову спроможність:

Знайдемо поправка, яка враховує зменшення впливу згину пасу на ведучому шківі на довговічність з збільшенням передаточного числа, кВт:

де ΔTU – поправка до моменту на ведучому шківі в залежності від передаточного числа, ΔTЗГ=3,1Н·м;

Визначимо допустиму потужність, яка передається клиновим пасом з 10 ребрами при заданих режимах роботи, кВт:

Знайдемо необхідне число пасів з урахуванням нерівномірності розподілення навантаження між пасами:

де CZ – коефіціент числа пасів, CZ=0,9;

Обираємо 6 пасів.

Знайдемо силу тиску клинових пасів на вали, Н:

де  – сила попереднього натягу пасу, Н;

– сила попереднього натягу пасу, Н;

Визначимо ресурс передачі, год:

де σY – межа стійкості матеріала пасу, σY=10 МПа;

σmax – максимальні напруження в пасі, МПа;

m – показник кривої втоми, m=8;

N0 – базове число циклів, N0=107;

СU – коефіцієнт, який враховує різну ступінь впливу напружень згину на ведучому і введеному шківах;

Zm – число шківів в передачі, Zm=2;

σU – напруження згину, МПа;

Ft – корисна сила, Н;

Знайдемо напруження розтягу в пасі, МПа:

де А – площа поперечного перерізу пасу, м2;

Знайдемо напруження згину, МПа:

де ЕU – модуль пружності пасу при згині, ЕU=90 МПа;

Знайдемо максимальні напруження в пасі, МПа:

Знайдемо коефіцієнт, який враховує різну ступінь впливу напружень згину на ведучому і введеному шківах:

Визначимо кількість замін пасу:

В процесі експлуатації пас потребує 4 заміни.

Підсумкові дані:

Тип пасу згідно ГОСТ 1284.1-80 – клиновий

Переріз пасу – Б

Довжина пасу L=2800 мм

Матеріал пасу – кордшнуровий

Міжосьова відстань  мм

мм

Фактичне передаточне число передачі U=2,85

Число пасів Z=6

Сила попереднього натягу F0=276 Н

Сила, яка діє на вали FR=3271 Н

Робочий ресурс передачі tn=22472,6год

3. Розрахунок циліндричної зубчастої передачі

Розрахувати косозубу циліндричну зубчасту передачу одноступеневого редуктора за такими даними: передаточне число передачі и =2,85; передача нереверсивна; режим навантаження П; можливі короткочасні перевантаження до 200 % від номінального; строк служби передачі h = 20000 год.

3.1. Матеріали зубчастих коліс

Для виготовлення колеса та шестірні вибираємо відноснодешеву легованусталь 40Х із термообробкою — поліпшення та гартування СВЧ. За даними довідників вибираємо:

для шестірні твердість поверхні зубців Н = 500 НВ, σв = 900 МПа, σт = 750 МПа при діаметрі заготовки до125мм;

3.2. Допустимі напруження для розрахунку зубчастої передачі

Допустимі контактні напруження. Границі контактної витривалості зубців шестірні та колеса будуть такими:

σH lim b = 17HRC + 200 = 17 ·50 + 200 = 1050 МПа;

Базу випробувань для матеріалу шестірні та колеса визначаємо за формулою:

NH0 = 30 · Н1= 30 ·5002.4 = 9 ·107

Число циклів навантаження колеса:

N∑ =60·C·n2·t∑=60·147,38·6300=5,57·107

Для режиму постійного навантаження KHLвизначаємо за формулою:

Допустимі контактні напруження для зубців шестірні та колеса при коефіцієнті ZR= 1 (шорсткість поверхонь зубців Ra — 1,25...0,63)та коефіцієнті запасу sH = 1,2 знаходимо за формулою:

[σ]H = σH lim b1ZRKHL/sH = 1050 ·1 ·1.02/1.2 = 892,5МПа;

3.3. Проектний розрахунок передачі

Для проектного розрахунку попередньо беремо коефіцієнт ширини вінця  = 0,50 і відповідно

= 0,50 і відповідно  = 0,5

= 0,5  (U + 1) = 0.5 ·0,50 · (3.55 + 1) = 1,14

(U + 1) = 0.5 ·0,50 · (3.55 + 1) = 1,14

Залежно від (симетричне розміщення зубчастих коліс відносно опор валів та твердостіH >350 НВ) визначаємо коефіцієнт нерівномірності навантаження по ширині зубчастих вінців, КHβ = 1,12.

Допоміжний коефіцієнт Ка = 430 МПа1/3 для сталевих косозубих коліс.

За формулою мінімальна міжосьова відстань передачі

Вибираємо фактичну міжосьову відстань αω = 112 мм.

3.4 Число зубців шестерні та колеса

Розраховуємо модуль:

.

.

Знаходимо сумарну кількість зубців колеса та шестерні  :

:

Розраховуємо дійсне передаточне число:

3.5. Розрахунок параметрів зубчастої передачі

Розміри, мм:

Колова швидкість в зачепленні:

V = p×d2×n2/(60×103)=3,14×178×147,38/(60×103)= 1,37 м/с;

приймаємо степінь точності К=8.

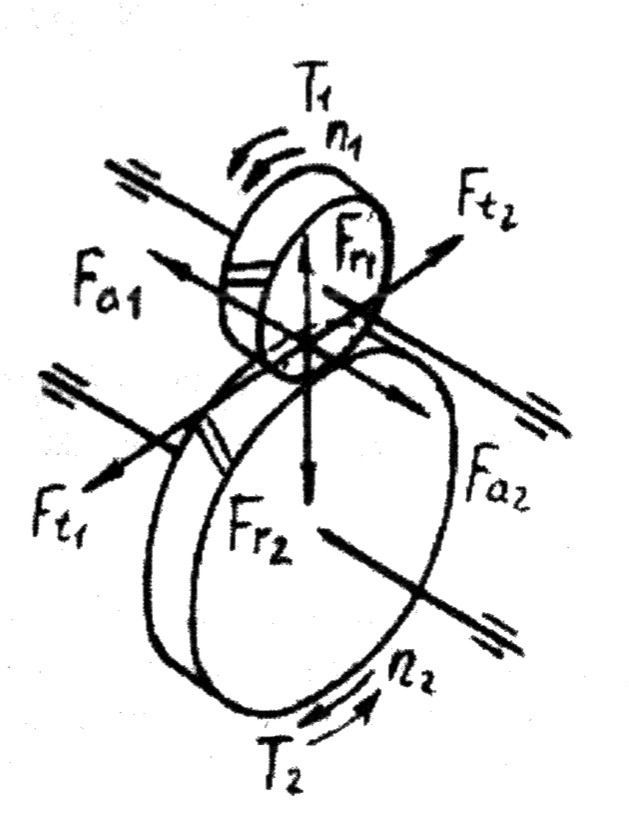

3.6. Розрахунок сил у зачепленні зубців передачі

Ft = 2×103 ×TH2/d2=2×103·971,9/178=10920 H

де aw = 20° - кут зачеплення в нормального перерізу.

3.7 Перевірочний розрахунок

Розрахунок активних поверхонь зубців на контактну втому за умови:

де:  МПа1/2

МПа1/2

Розрахунок активних поверхонь зубців на міцність під час дії короткотривалого перевантаження.

Розрахунок зубців на втому при згинанні.

,,

,,

,

,  ,

,

Розрахунок активних поверхонь зубців на міцність під час дії короткострокового перевантаження.

Підсумкові дані розрахунку:

Міжосьова відстань  =112 мм

=112 мм

Модуль m=2.25 мм

Кут нахилу зуба β=8

Ступінь точності -8

Шестерня Колесо

Число зубців Z 22 80

Коефіцієнт зміщення 0,5 -0,5

Ділильний діаметр d, мм 48 178

Діаметр вершин da мм 55 180

Диаметр впадин df мм 45 170

Ширина  мм6156

мм6156

Передаточне число 3,55

Колова сила Ft10920Н

Радіальна сила Fr4014 Н

Осьова сила Fa=Ft10920Н

4. Проектування валів редуктора

Початкові данідля обрахунку:

Міжосьова відстань: 112мм

Обертові моменти:

Сили в зачепленні шестерні і колеса:

Колова сила Ft10920 Н

Радіальна сила Fr4014 Н

Осьова сила Fа4014 Н

Навантаження що діє на консольну ділянку вала:  Н

Н

Коефіцієнт перевантаження:

Частота обертання тихохідного вала:  об/хв.

об/хв.

Строк служби вала: 20000годин

Допустимий запас міцності:

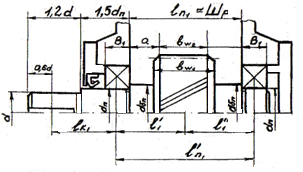

Розрахунок валів

Компоновочний розрахунок валів за умови кручення та їх попереднє конструювання.

Швидкохідний вал:

Діаметр консольної ділянки:

Діаметр вала під підшипник:

Діаметр бурта для підшипника:

Тихохідний вал:

Діаметр консольної ділянки:

Діаметр вала під підшипник:

Діаметр бурта під підшипник:

Діаметр вала під колесо:

Діаметр бурта для колеса:

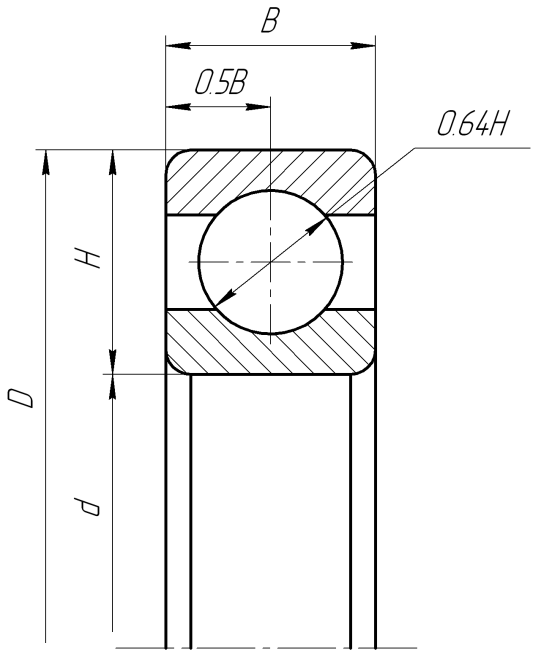

Компоновочний вибір підшипників та варіанту їх установки

Тип підшипника призначають в залежності від напрямку та величини сил, що діють на підшипник.

Для опор валів циліндричних прямозубих та косозубих коліс використовуємо кулькові однорядні радіальні підшипники.

| Швидкохідний вал Підшипник №209. d=45 мм D=85 мм В=19 мм С=25,2 кН Тихохідний вал Підшипник №210. d=50 мм D=90 мм В=20мм С=26,97 кН |  Рисунок 4.1 – Ескізпідшипникакулькового радіального

Рисунок 4.1 – Ескізпідшипникакулькового радіального

|

| а) |

|

| б) |

|

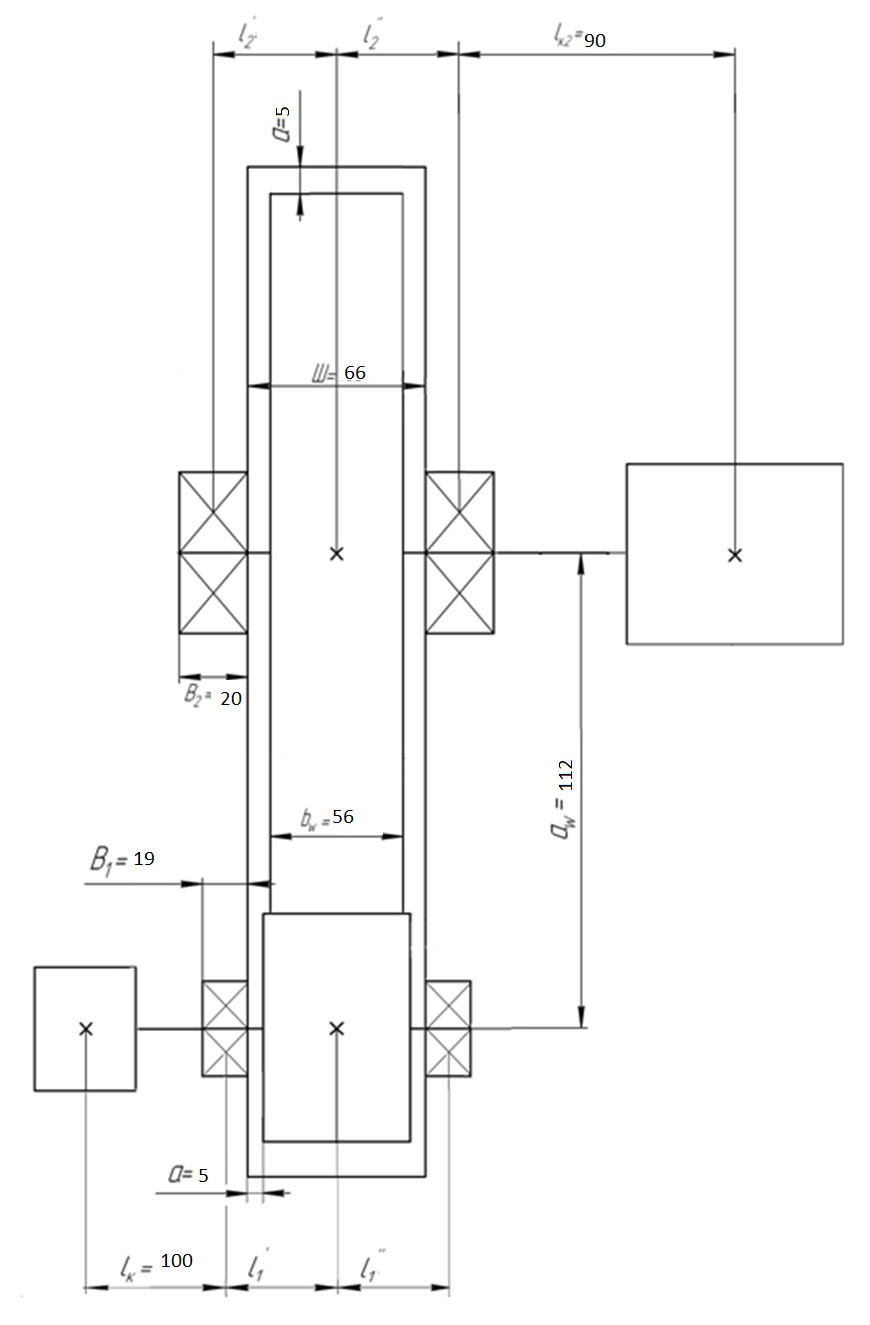

| Рисунок 4.2 - Вали циліндричного одноступінчатого редуктора а)швидкохідний б) тихохідний | |

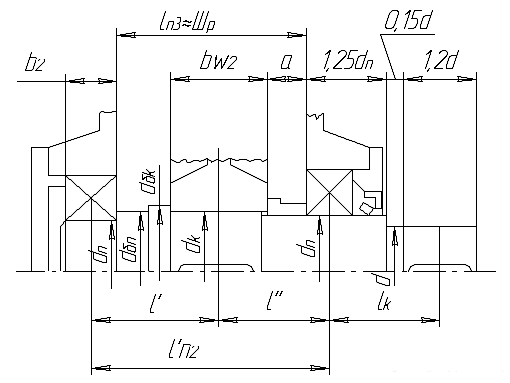

Ескізна компоновка редуктора

Відстані між умовними точками прикладання навантажень і габарити редуктора залежать від:

-відстані між колесом і внутрішньою поверхнею корпуса редуктора  - відстані між колесом і донною поверхнею корпуса

- відстані між колесом і донною поверхнею корпуса  Одноступінчатий циліндричний редуктор

Ширина корпуса редуктора внутрішня:

Одноступінчатий циліндричний редуктор

Ширина корпуса редуктора внутрішня:

|

Швидкохідний вал

Тихохідний вал

Рисунок 4.3 -Компоновочна схема одноступінчатого редуктора

Рисунок 4.4 - Схема сил, що діють на вали редуктора

5. Розрахунок валів редуктора на міцність,

жорсткість та стійкість

Вибір матеріалу валів та розрахунок допустимих напружень

Вихідні дані:

Сили які діють в зачепленні:

Колова сила Ft 10920 Н

Радіальна сила Fr4014 Н

Осьова сила Fа4014 Н

Коефіцієнт перенавантаження:

Обертовий момент на валу:

Допустиме навантаження на консолі тихохідного вала:

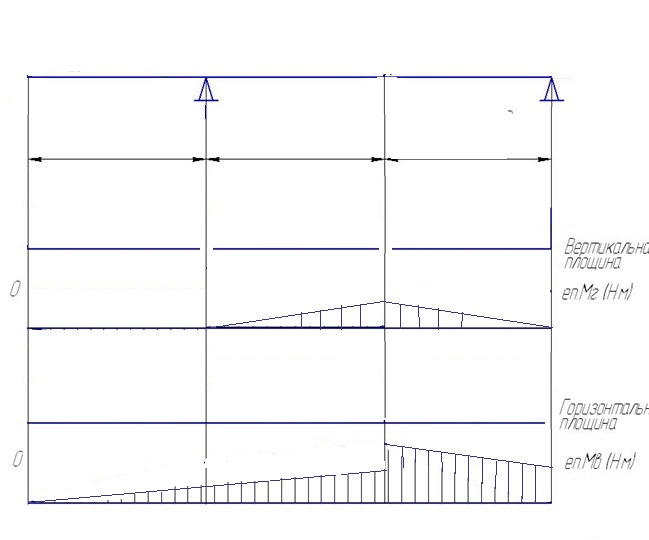

При розрахунку вала напрямок Fr приймаємо протилежним напрямку Ft, оскільки при цьому збільшується згинаючий момент в перерізі 1-1. Для розрахунку підшипників визначаємо також опорні реакції RA та RB.

В вертикальній площині з умови  знаходимо опорні реакції

знаходимо опорні реакції  :

:

Знак плюс означає, що  спрямована вiрно.

спрямована вiрно.

З умови  знаходимо опорну реакцію

знаходимо опорну реакцію  :

:

Знак плюс означає, що  спрямована вiрно.

спрямована вiрно.

Перевірка:

2*5460-10920=0

В горизонтальній площині з умови  знаходимо опорні реакції

знаходимо опорні реакції  :

:

Перевірка:

-14341-4014+14460+3895=0

Для підшипників сумарні опорні реакції:

Згинаючі моменти в небезпечних перерізах

В вертикальній площині:

В горизонтальній площині:

Сумарний згинаючий момент:

Зведений момент:

Знайдемо розрахункові діаметри вала у перерізах, мм:

Рисунок5.1 - Схема навантаженя валу

6. Перевірочний розрахунок підшипників

Вихідні данні:

Сили:

Колова сила Ft 10920 Н

Радіальна сила Fr4014 Н

Осьова сила Fа4014 Н

на консолі тихохідному валу:

Підшипник211

d=55 мм

D=100мм

В=21 мм

С=33340Н

Со=25110Н

Необхідна динамічна вантажопідйомність підшипників:

де n – частота обертання вала, с-1;

Lh – необхідний ресурс роботи підшипника;

Р – еквівалентне статичне навантаження, Н;

де Х – коефіцієнт, який враховує небезпечну дію радіального навантаження;

Y – коефіцієнт, який враховує небезпечну дію осьового навантаження;

Kδ – коефіцієнт безпеки, Kδ=1,4.

Тихохідний вал:

Підшипник №211 радіально-шариковий однорядний.

Перевіряємо придатність вибраного підшипника за умовою  .

.

Отже вибраний пiдшипникзадовольняє вимогам.

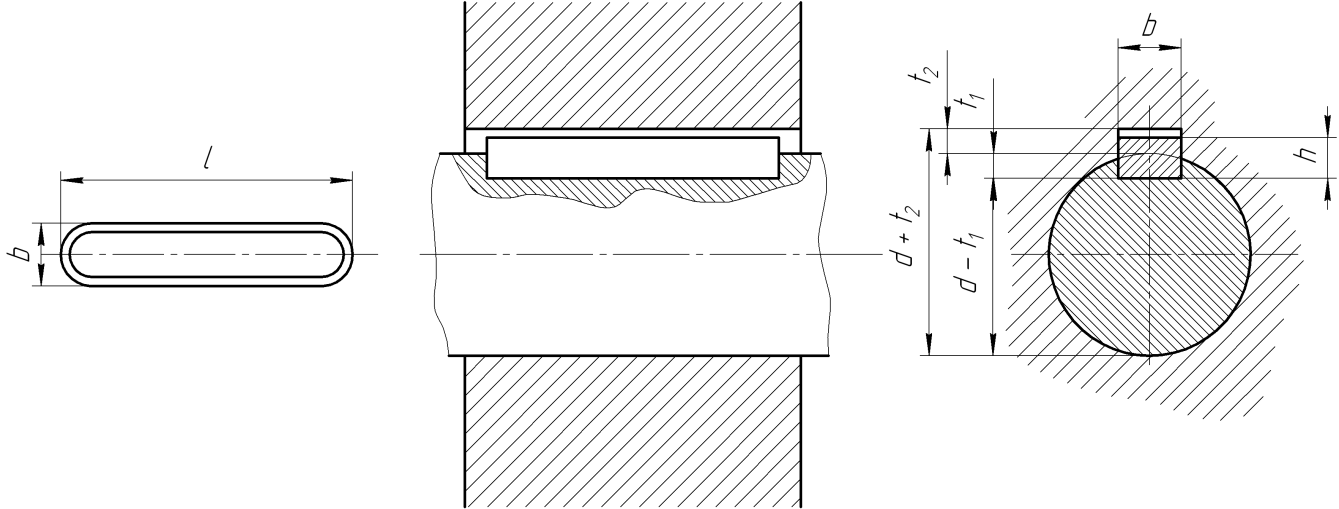

7. Розрахунок шпонкових з’єднань

У даному редукторі застосовуються з’єднання коліс передач з валами за допомогою призматичних шпонок за ГОСТ 23360-78.

Рисунок 7.1 - З'єднання призматичною шпонкою

Швидкохідний вал

Розрахунок шпонкового з’єднання консольної ділянки швидкохідного вала

За діаметром вала d=45мм згідно зі стандартом вибираємо такі розміри з’єднання: ширина шпонки b = 6 мм; висота h = 6 мм; глибина паза на валу t1 = 5,5 мм і у маточини колеса t2 = 3,8 мм.

Допустимі напруження приймаємо як для нерухомого з’єднання, передаючого навантаженя з поштовхом [σ]=100МПа

Розрахуєморобочудовжину шпонки, мм:

Повна довжина шпонки, мм:

За стандартом беремо l =48 мм.

Отже, з’єднання можна здійснити призматичною шпонкою  ГОСТ 23360-78

ГОСТ 23360-78

Тихохідний вал

Розрахунок шпонкового з’єднання тихохідного вала ділянки під колесо.

За діаметром вала d=65 мм згідно зі стандартом вибираємо такі розміри з’єднання: ширина шпонки b = 10 мм; висота h = 8 мм; глибина паза на валу t1 = 7,5мм і у маточини колеса t2 = 4,9 мм.

Допустимі напруження приймаємо як для нерухомого з’єднання, передаючого навантаження з поштовхом [σ]=100МПа

Розрахуєморобочудовжину шпонки, мм:

Повна довжина шпонки, мм:

За стандартом беремо l=85 мм.

Отже, з’єднання можна здійснити призматичною шпонкою  ГОСТ 23360-78.

ГОСТ 23360-78.

Розрахунок шпонкового з’єднання консольної ділянки тихохідного вала

За діаметром вала d=50 мм згідно зі стандартом вибираємо такі розміри з’єднання: ширина шпонки b = 7 мм; висота h = 7 мм; глибина паза на валу t1 = 6 мм і у маточини колеса t2 = 4,3 мм.

Допустимі напруження приймаємо як для нерухомого з’єднання, передаючого навантаження з поштовхом [σ]=100 МПа.

Розрахуєморобочудовжину шпонки, мм:

Повна довжина шпонки, мм:

За стандартом беремо l=42 мм.

Отже, з’єднання можна здійснити призматичною шпонкою  ГОСТ 23360-78.

ГОСТ 23360-78.

8. Розрахунок корпусних деталей

Фланці, стінка, болти

Визначимо товщину стінки редуктора, мм:

Приймаємо товщину стінки  .

.

Визначимо діаметр фундаментальних болтів

Кількість болтів – 4.

Визначимо діаметр стяжних болтів, мм:

Приймаємо діаметр стяжних болтів dc=6 мм. Кількість стяжних болтів z=10.

Для фіксації кришки відносно корпуса використовуємо конічні штифти 6х40. Для підйому та транспортування кришки корпуса та самого редуктора використовуємо провушини у вигляді ребра з отвором.

Характерні розміри під фундаментальні болти та стяжні болти зображені на рисунку 8.1.

Рисунок 8.1 – Ескіз елементів корпуса

Розрахуємо розмір фланця, мм:

Розрахуємо відстань від зовнішнього краю корпуса до вісі отвору болта, мм:

Розрахуємо товщину лап корпуса, мм:

Розрахуємо відстань від стінки кришки до вісі отвору болта, мм:

Розрахуємо відстань від кінця лап корпуса до вісі отвору болта, мм:

Люк, віддушина та зливна пробка

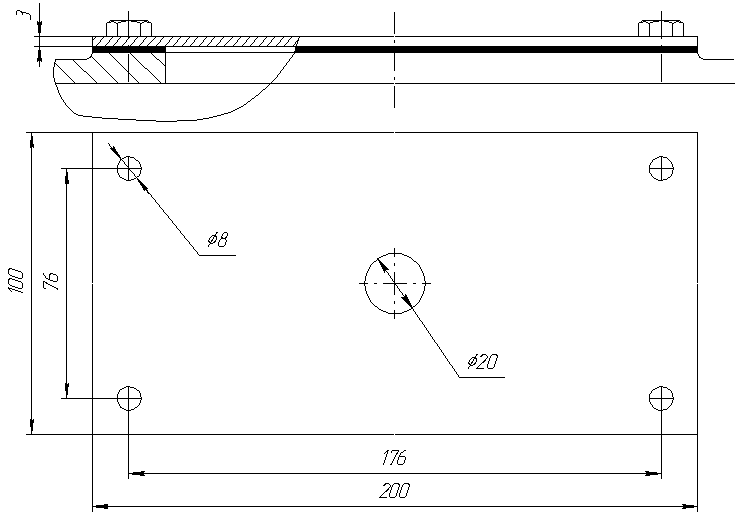

Рисунок 8.2 – Ескіз люка

Люк виконуємо прямокутним. Люк має такі габарити 48х30 мм з товщиною 3 мм. Люк кріпиться до кришки 4 болтами М8. Отвір люка 30х20 мм. Віддушина пробкової конструкції з різьбою М16х1,5.

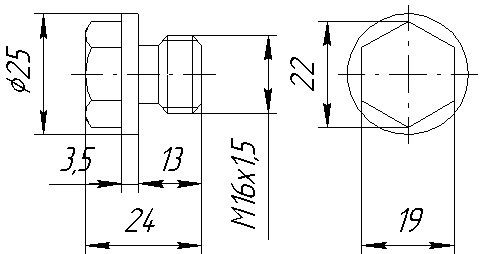

Рисунок 8.3 – Ескіз віддушини

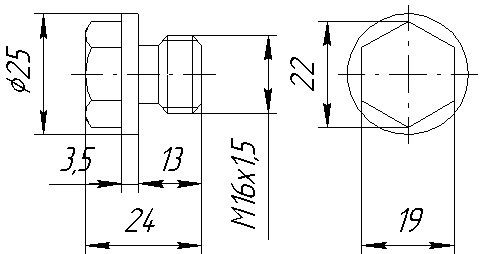

Пробку для злива мастила обираємо циліндричною з наружним шестикутником М16х1,5.

Рисунок 8.4 – Ескіз зливної пробки

Кришки для підшипники

Необхідно на кожен вал встановити пару кришок під підшипники:

-

на тихохідний вал одну з глухим отвором, одну з наскрізним;

- на швидкохідний вал одну з глухим отвором, одну з наскрізним;

| Рисунок 8.5 – Ескіз глухої кришки | Рисунок 8.6 – Ескіз кришки з отвором |

Швидкохідний вал

На швидкохідному валу застосовуємо кришку з отвором.

;

;

;

;

;

;

;

;

На швидкохідному валу застосовуємо кришку глуху, вона є такою ж як кришка з отвором.

Тихохідний вал

На тихохідному валу застосовуємо кришку з отвором.

;

;

;

;

;

;

;

;

На тихохідному валу застосовуємо кришку глуху, вона є такою ж як кришка з отвором.

9. ЗМАЩУВАННЯ

Дата добавления: 2015-08-17; просмотров: 183 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Висновок | | | Змащування зубчастих передач |