|

Читайте также: |

Реакторы для систем газ-жидкость имеют следующую классификацию:реакторы с мешалками;реакторы с механическим распыливанием жидкости;реакционные аппараты колонного типа с насадкой или тарелками;реакторы барботажного типа;реакторы пенного типа;реакторы пленочного типа;реакторы типа эрлифт.Реакторы первых двух типов в промышленности СК применяются лишь в лабораторном или опытном масштабе из-за неудовлетворительного контакта газа с жидкостью, трудности работы с агрессивными средами, значительных затрат электроэнергии.

Реакторы для систем газ-жидкость имеют следующую классификацию:реакторы с мешалками;реакторы с механическим распыливанием жидкости;реакционные аппараты колонного типа с насадкой или тарелками;реакторы барботажного типа;реакторы пенного типа;реакторы пленочного типа;реакторы типа эрлифт.Реакторы первых двух типов в промышленности СК применяются лишь в лабораторном или опытном масштабе из-за неудовлетворительного контакта газа с жидкостью, трудности работы с агрессивными средами, значительных затрат электроэнергии.

Реакционные аппараты колонного типа с насадкой или тарелками Данные реактора подобны абсорберам, однако имеется существенное отличие в питании аппарата жидкостью.

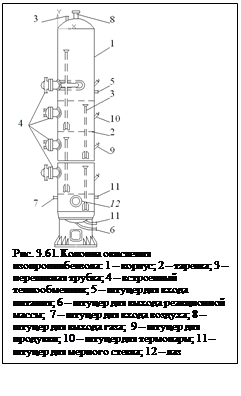

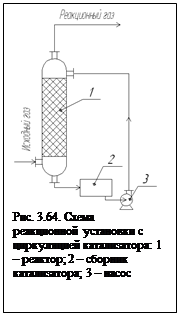

Внутренние устройства массообменных аппаратов (колонное оборудование) К внутренним устройствам колонного оборудования можно отнести: брузго- каплеуловители, фильтры, распределители жидкости, опорные и прижимные решетки, распределители газожидкостного потока, а так же контактные устройства (насадки и тарелки). Насадка в химической технологии - тела различной формы и размера, служащие для заполнения рабочего пространства аппаратов - абсорберов, ректификационных колонн и др. с целью увеличения поверхности контакта между жидкостью и газом (паром) и усиления в результате этого взаимодействия между ними, а также выравнивания потоков, отделения брызг, изменения характера перемешивания. В абсорбционных и ректификационных аппаратах жидкость тонкой плёнкой покрывает насадку и стекает по ней; поверхность контакта с газообразной фазой при этом определяется величиной поверхности насадки. Различают следующие виды насадок - Блочная регулярная насадка; Насадка регулярная сегментная; Насадка нерегулярная. В реакторах с тарелками рис. 3.61. необходимый объем жидкости обеспечивается поддержанием соответствующего уровня на тарелках. В промышленности применяют следующие виды тарелок; Низкопрофильная тарелка; Колпачковая тарелка; Тарелки с фиксированными клапанами; Ситчатая и провальная тарелки; Центробежная тарелка. Реактор с тарелками, применяемый для окисления изопропилбензола приведен на рис. 3.61. В данном реакторе необходимый объем жидкости может быть обеспечен соответствующим регулированием уровня на тарелках реактора. При этом достигается хороший контакт между газом и жидкостью. Колонна состоит из корпуса, тарелок с переливными трубами и теплообменным элементом. Устройство колпачка обеспечивает стабильность работы колонны при снижении нагрузки по газу. При малых скоростях газа возможен провал жидкости через отверстия ситчатого диска, но через колпачок провала не будет.Таким образом, тарельчатые реакторы могут применяться для проведения разнообразных реакций, протекающих как в кинетической, так и в диффузионной областях.Если в абсорберах осуществляется проточная схема, то есть жидкость вводится в аппарат сверху, отводится снизу и далее направляется на переработку, то в реакторах работающих с жидким катализатором, последний циркулирует в системе (рис.3.64.).

Внутренние устройства массообменных аппаратов (колонное оборудование) К внутренним устройствам колонного оборудования можно отнести: брузго- каплеуловители, фильтры, распределители жидкости, опорные и прижимные решетки, распределители газожидкостного потока, а так же контактные устройства (насадки и тарелки). Насадка в химической технологии - тела различной формы и размера, служащие для заполнения рабочего пространства аппаратов - абсорберов, ректификационных колонн и др. с целью увеличения поверхности контакта между жидкостью и газом (паром) и усиления в результате этого взаимодействия между ними, а также выравнивания потоков, отделения брызг, изменения характера перемешивания. В абсорбционных и ректификационных аппаратах жидкость тонкой плёнкой покрывает насадку и стекает по ней; поверхность контакта с газообразной фазой при этом определяется величиной поверхности насадки. Различают следующие виды насадок - Блочная регулярная насадка; Насадка регулярная сегментная; Насадка нерегулярная. В реакторах с тарелками рис. 3.61. необходимый объем жидкости обеспечивается поддержанием соответствующего уровня на тарелках. В промышленности применяют следующие виды тарелок; Низкопрофильная тарелка; Колпачковая тарелка; Тарелки с фиксированными клапанами; Ситчатая и провальная тарелки; Центробежная тарелка. Реактор с тарелками, применяемый для окисления изопропилбензола приведен на рис. 3.61. В данном реакторе необходимый объем жидкости может быть обеспечен соответствующим регулированием уровня на тарелках реактора. При этом достигается хороший контакт между газом и жидкостью. Колонна состоит из корпуса, тарелок с переливными трубами и теплообменным элементом. Устройство колпачка обеспечивает стабильность работы колонны при снижении нагрузки по газу. При малых скоростях газа возможен провал жидкости через отверстия ситчатого диска, но через колпачок провала не будет.Таким образом, тарельчатые реакторы могут применяться для проведения разнообразных реакций, протекающих как в кинетической, так и в диффузионной областях.Если в абсорберах осуществляется проточная схема, то есть жидкость вводится в аппарат сверху, отводится снизу и далее направляется на переработку, то в реакторах работающих с жидким катализатором, последний циркулирует в системе (рис.3.64.).

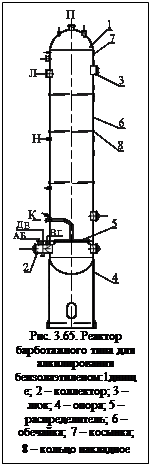

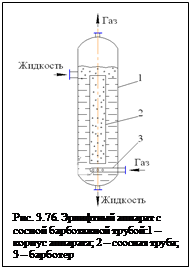

Реакторы барботажного типа Наиболее простыми по устройству и весьма распространенными являются реакторы барботажного типа, представляющие собой полые колонны, заполненные жидким катализатором (рис.3.65.). Реактор алкилирования бензола этиленом представляет собой полую колонну, в нижнюю часть которой подаются: через штуцера А и (или) Б – бензольная шихта; штуцер В – бензольный конденсат; штуцер Г – полиалкилбензолы; штуцера Е и (или) Д – каталитический комплекс (на основе хлорида алюминия, этилхлорида, бензола и алкилбензолов). Этилен подается в реакционную колонну через штуцер К в барботажное устройство 5, для равномерного распределения по реакционному сечению алкилатора. Пары этилена барботируют (свободно всплывают) через слой жидкости при этом протекают реакции алкилирования и трансалкилирования. Процесс алкилирования является экзотермическим, и съем тепла осуществляется за счет подачи рециркулирующего каталитического комплекса (штуцер Н) и испарения бензола, пары которого отводятся через штуцер П. Реакционная смесь отводится через штуцер Л. Барботирующий газ выводится через патрубок на верхней секции аппарата, а ввод его может происходить как в нижней части, так и в нескольких точках по высоте аппарата. Применяется также подача газа под газораспределительную ситчатую тарелку или подвод газа через эжектор. Большая высота слоя жидкости на тарелках позволяет встраивать над каждой тарелкой теплообменные элементы, работающие при полном погружении в жидкость, или применять тарелки-холодильники. Поддержание заданной температуры в реакторе тепла может осуществляться через охлаждающие рубашки. А в случае больших тепловыделений – через выносные теплообменники (рис.3.68.).

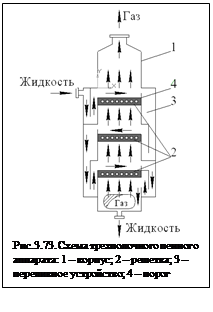

Реакторы пенного типа подобны барботажным аппаратам, однако пузырьки газа в них не свободно всплывают в слое жидкости, а поступают в нее с большой скоростью.Устройство пенного абсорбера приведена на рис. 3.73. Газ поступает в аппарат снизу и проходит последовательно все решетки, по которым перекрестным током перемещается жидкость, подаваемая на верхнюю решетку и перетекающая сверху вниз. Слой пены регулируется высотой порога 4. В результате происходит очень энергичное перемешивание реакционной массы и образование подвижной пены. Подвижная пена характеризуется малыми значениями диффузионных сопротивлений и поэтому эффективна для процессов, протекающих в диффузионной области.

Реакторы пенного типа подобны барботажным аппаратам, однако пузырьки газа в них не свободно всплывают в слое жидкости, а поступают в нее с большой скоростью.Устройство пенного абсорбера приведена на рис. 3.73. Газ поступает в аппарат снизу и проходит последовательно все решетки, по которым перекрестным током перемещается жидкость, подаваемая на верхнюю решетку и перетекающая сверху вниз. Слой пены регулируется высотой порога 4. В результате происходит очень энергичное перемешивание реакционной массы и образование подвижной пены. Подвижная пена характеризуется малыми значениями диффузионных сопротивлений и поэтому эффективна для процессов, протекающих в диффузионной области.

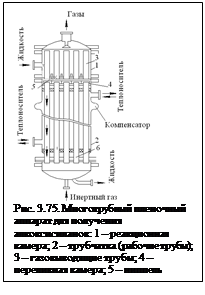

4 Реакторы пленочного типа Высокая степень контакта между газом и жидкостью достигается в пленочных реакторах, в которых жидкость стекает тонкой пленкой по внутренним поверхностям труб. Такие аппараты удобны для процессов, протекающих в диффузионной области. Пленочный аппарат для синтеза алкоксисиланов из хлорсиланов и спиртов. В реакционной камере происходит основное превращение, далее продукт, пройдя через калиброванные ниппели 5, попадает в переливные камеры 4 и равномерной пленкой стекает по внутренним поверхностям труб. Навстречу пленке жидкости движется поток инертного газа, служащий для десорбции хлористого водорода.

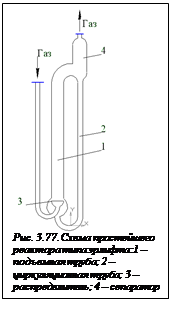

Реакторы типа эрлифт. Высокая степень контакта между газом и жидкостью достигается в барботажных аппаратах, использующий принцип эрлифта - подъема жидкости с помощью воздуха или газа. Аппарат состоит из двух частей – барботажной и циркуляционной (рис.3.76.).

На рис. 3.77. изображен простейший реактор типа эрлифта. В результате непрерывной подачи газа происходит интенсивная циркуляция жидкости.

На рис. 3.77. изображен простейший реактор типа эрлифта. В результате непрерывной подачи газа происходит интенсивная циркуляция жидкости.

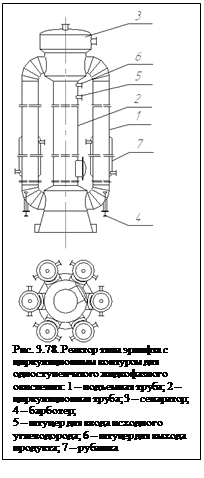

Организованная циркуляция жидкости в эрлифтных аппаратах объясняется разностью статических давлений столба жидкости в циркуляционной и барботажной частях. На выходе из барботажной трубы газ отделяется от жидкости. Х.Е. Хчеяном с сотрудниками разработана конструкция реактора типа эрлифта с циркуляционным контуром. Реактор разработан для жидкофазного окисления алкилбензолов, а так же может быть применен для проведения процессов окисления других углеводородов (рис. 3.78.).

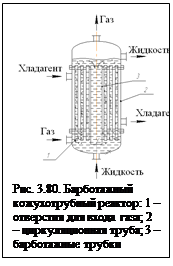

Разработаны конструкции многоступенчатых эрлифтных аппаратов (рис.3.79.), а также кожухотрубных реакторов, использующих принцип эрлифта (рис.3.80.). В секционированном кожухотрубном газолифтном реакторе (рис.3.81.) каждая секция работает как реактор, изображенный на рис.3.80., в целом же в аппарате осуществлен противоток жидкости и газа. Газ проходит все секции снизу вверх, а жидкость – сверху вниз.

Дата добавления: 2015-08-17; просмотров: 468 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Дегазация в струйных аппаратах. | | | Реакторы для проведения реакций в жидкой фазе и эмульсиях. |