|

Читайте также: |

Министерство образования и науки Российской Федерации

Старооскольский технологический институт им. А.А. УГАРОВА

(филиал) федерального государственного автономного образовательного учреждения

высшего профессионального образования

«Национальный исследовательский технологический университет «МИСиС»

ОСКОЛЬСКИЙ ПОЛИТЕХНИЧЕСКИЙ КОЛЛЕДЖ

УТВЕРЖДАЮ

ПРЕДСЕДАТЕЛЬ НМС ОПК

_______________ А.М. Степанова

протокол №_ 2 _

от «__» __2013г.

МДК 01.02. Управление технологическими процессами производства стали и контроль за ними.

Специальность

150401 – Металлургия черных металлов

Старый Оскол

2013 г.

| Рассмотрены на заседании П(Ц)К 150401 ОПК Протокол №_ 2 _ от «__» __ 2013 г. Председатель П(Ц)К ___________________Е.В. Плохих | Составлено в соответствии с Государственными требованиями к минимуму содержания и уровня подготовки выпускников по специальностям 150401 «Металлургия черных металлов» ___________________________________ название дисциплины, МДК, ПМ Специальности 150401 код и название специальности Зав.отделением _______________ Подкопаева М.Г. | ||

Составитель:

Черных Т.А. – преподаватель ОПК СТИ НИТУ «МИСиС»

Рецензенты:

Подкопаева М.Г. – преподаватель ОПК СТИ НИТУ «МИСиС»

Михайленко Н.Л. - преподаватель ГОАОУ СПО СИТ

Содержание

Введение

1. Расчет профиля рабочего пространства конвертера с верхней продувкой

2. Расчет параметров донных фурм для конвертера

3. Расчет секундного расхода газа, воздуха и кислорода, подаваемых в мартеновскую печь.

4. Определение диаметра сопла донной фурмы при комбинированной продувке аргоном в конвертере

5. Определение основных параметров вакуумной камеры циркуляционного типа

6. Расчет параметров вакуумной камеры RH

7. Определение базового радиуса установки непрерывной разливки стали

8. Определение температуры поверхности по длине слитка при отливке стали на МНЛЗ

9. Расчет допустимой глубины жидкой фазы заготовки и максимальной скорости разливки на МНЛЗ

10. Определение расхода воды в зоне вторичного охлаждения МНЛЗ

11. Определение количества МНЛЗ и их производительности в составе конвертерного цеха.

12. Методические указания для тестирования по курсу МДК 01.02.

13. Контрольные вопросы для усвоения по курсу МДК 01.02.

Введение

Современное металлургическое производство включает получение чугуна в доменных печах с последующей его переработкой в сталь в кислородных конвертерах с верхним или комбинированным дутьем. По такой технологии в настоящее время в России производится около 60% стали. Мартеновское производство стали составляет около 28% от общего ее количества в России. Наиболее современным и экологичным является производство стали в ДСП, однако доля производства российской электростали в настоящее время невелика - около 13%.

Для повышения качества металла, увеличения производительности агрегата и повышения техникоэкономических показателей производства необходимо использовать внепечную обработку стали

После этого жидкую сталь разливают на машинах непрерывного литья заготовок (MHJI3) или в изложницу. Использование МНЛЗ позволяет повысить производительность, выход годного металла, а также его качество по сравнению с разливкой в изложницу.

Технологический процесс получения готового проката является завершающей стадией металлургического производства. Таким образом на прокатных станах в настоящее время производят широкий сортамент продукции.

В данном пособии рассмотрены некоторые расчеты технологии и оборудования производства черных металлов.

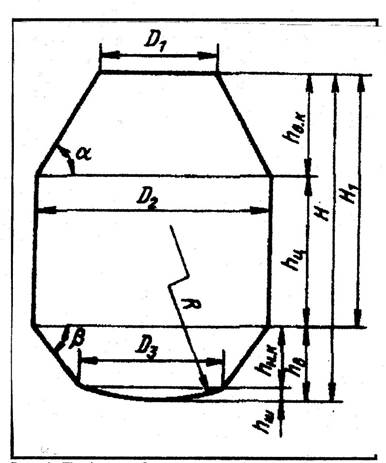

Пример 1. Рассчитать профиль рабочего пространства конвертера (рис. 1) с верхней продувкой вместимостью 300 т, с удельным объемом 0,9 м3/т и интенсивностью продувки 5 м3/(т-мин).

Рисунок 4. Профиль рабочего пространства конвертера:

D1, D2, D3— соответственно диаметры горловины, цилиндрической части и днища; R— радиус шаровой части днища; hв.к.,hн.к., hц, hв, hш- соответственно высота верхней и нижней конической частей, цилиндрической части, ванны и

шаровой части; Н и H1— соответственно полная высота и высота свободного пространства

Таблица 1.

Геометрические размеры конвертеров различной емкости.

| Вместимость, т | 310... 350 | 350..-400 | |||

| Удельный объ | 0,85 | 0,84 | 0,82 | 0,89 | 0,9 |

| ем, м3/т | |||||

| Габаритные раз | |||||

| меры рабочего | |||||

| пространства, м: | |||||

| диаметр | 4,82 | 5.45 | 6,60 | 6,60 | 7,00 |

| высота | 6.66 | 7,275 | 8,825 | 9,57 | 11.05 |

Решение.

Рабочий объем конвертера V=M∙Vyд =270 м3.

Объем ванны конвертера V3 = М / р = 300/ 7 = 42,86 м3.

Глубина ванны конвертера при продувке с указанной интенсивностью через фурму с шестью соплами: hв = 0,36(iM/n)0,3=1,89 м или hв = 0,451 М0,251 = 1,89м. Диаметр ванны и цилиндрической части конвертера

D2 = 0,83М0,36 = 6,47 м или D2 = 0,69 • qi0,4∙(i/n)-0,4 = 6,66 м.

Принимаем диаметр ванны D2=6,6 м.

Диаметр нижнего основания ванны или шарового сегмента Dз= 0,855∙D2=5,64 м.

Диаметр горловины принимают равным D1 = (0,4 -0,6) D2, и угол наклона верхней конической части к вертикали, равный а=60°. Тогда высота верхней конической части составит:

hB.K=[(D2-Di)/2]tga = 2,86 м.

Объем верхней конической части будет

V1 =(πhвк/12) ∙ (D22+D2D1+D,2) =58,53 м3.

Объем цилиндрической части конвертера

V2 = V—V1—V3 = 270— 58,53-42,86= 168,61 м3.

Высота цилиндрической части конвертера

С учетом вспенивания металла в процессе продувки при удельной интенсивности продувки 5 м3/(т-мин):

V2= V3∙ 0,75i = 42,86∙0,75∙ 5 = 160,7 м3.

Объем цилиндрической части конвертера, равный V2=168,61 м, обеспечивает подъем ванны при интенсивности продувки 5 м3/(т-мин).

Для минимизации потерь металла с выбросами и выносами должно быть соблюдено условие:

hк + hц≥k∙qi0'4,

где qi= М∙i / n - расход кислорода на 1 сопло, м3/мин.

Для обычных по содержанию марганца и фосфора чугунов коэффициент к можно определить по уравнению: к = 0,93-0,19∙[Мп].

Принимая содержание марганца в чугуне равным 0,62 % [Мп], получаем к=0,82 и неравенство 2,86+4,93 > 0,82∙2500,4 или 7,79>7,46

Общая высота рабочего пространства конвертера составит

Н = hк+ hц + hв= 2,86 + 4,93 + 1,89 = 9,68 м,

H/D2= 9,86 / 6,6 =1,47.

Для расчета hн.ки hш можно задать величину наклона стенки нижней конической части β. Тогда hHK = (D2 - D3)∙tgβ / 2. Так, принимая β=73°, получим hн.K = (6,66 - 5,64)∙tg73° / 2 =1,67 м и hm = hB - hH.K= 1,89-1,67=0,22 м.

Радиус сферической части R определяем по формуле шарового сегмента:

Варианты задания

| № Вари | Вместимость | Удельный | Интенсивность |

| анта | конвертера, т | объем, м3/т | продувки, м3/(т-мин) |

| 0,82 | 4,5 | ||

| 0,83 | 4,6 | ||

| 0,84 | 4,7 | ||

| 0,9 | 4,8 | ||

| 0,86 | 4,9 | ||

| 225. | 0,87 | ||

| 0,88 | 5,1 | ||

| 0,89 | 5,2 | ||

| 0,85 | 5,3 | ||

| 0,82 | 5,4 | ||

| 0,83 | 5,5 | ||

| 0,84 | 4,8 | ||

| 0,85 | 4,9 | ||

| 0,86 | |||

| 0,87 | 5,1 |

Пример 2. Рассчитать диаметр донных фурм для конвертера вместимостью М =250 т с комбинированной продувкой кислородом, расстояние между фурмами и давление кислорода на входе в фурму. Удельная интенсивность продувки i =5 м3/(т-мин), через дно подается 50% кислорода, скорость подачи кислорода в ванну w =300 м/с, количество фурм п =12, масса ишака составляет 13% от массы металла, плотности металла и шлака рм=7000 кг/м3, рш=3000 кг/м3 соответственно. Температура газа Тн = 293 К.

Решение.

Глубина ванны и диаметр hв =0,35М0.23 =1,25 м, D = 0,415  = 5,87 м.

= 5,87 м.

Расход кислорода через одну фурму qi= 0,5М∙i / п=0,5∙250∙5/12 = 52,1 м3/мин.

Толщина слоя шлака

Статическое давление кислорода на срезе сопла

Pст=hB∙pM∙g + hш∙рш∙g + ратм= 1,25∙7000∙9,81+ 0,4∙3000∙9,81 + 101325 = 0,2 МПа.

Коэффициент скорости на срезе сопла λ1=w1/ wкp = 1.

Полное давление кислорода на срезе сопла

Температура газа на срезе сопла в случае движения кислорода в фурме без учета теплообмена с внешней средой T1=TH + w2/ 2000 = 338 К.

Плотность кислорода на срезе сопла p1 = р0

сечение сопла

диаметр сопла d = 1000  =33 мм;

=33 мм;

критерий Архимеда Аr = p0∙w2 / (pM∙g∙d) = 65.

Длина реакционной зоны

Lр.з= l,97∙Ar0,39∙d=1,97∙650,39∙0,026 = 0,26

диаметр Dp.з.= 2,29∙Ar0,33∙d= 0,24 м; расстояние между осями соседних фурм 1с ≥Dp.з = 0,25м.

Расстояние между рядами фурм 1р = D/6,6= 5,87 / 6,6 = 0,89 м.

Приведенная длина фурмы при коэффициенте трения δ= 0,03 и полной длине фурмы lф=1,55 м;

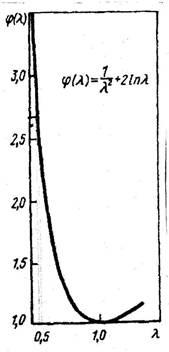

При неизменном значении температуры кислорода вдоль фурмы и постоянной площади сечения l = φ (λ2) -φ(λ1) и φ(λ2) =φ(λ1)+ 1 = 1 + 2,26 =3,26.

Давление газа на входе в фурму р2 = piqi (λ1) / q1(λ2).

Рисунок 2. Зависимость газодинамической функции от коэффициента скорости

Значение коэффициента скорости на входе в фурму λ2можно определить из графика, приведенного на рис. 5. Так, при λ1= 1 газодинамическая функция в соответствии с графиком, приведенном нарис. 5, будет φ(λ1) = 1, а φ(λ2) = 1 + φ(λ1) = 3,26, из графика находим λ2 = 0,5.

Отсюда скорость кислорода на входе в фурму ω2 = λ2w = 150 м/с, а газодинамические функции qi(λ1) и qi(λ2) определяем по формуле

Давление кислорода на входе в фурму р2=p1∙qi (λ1) / qi(λ2) = 0,38∙1 / 0,42 = 0,9 МПа.

Варианты задания

| № Варианта | Вместимость конвертера, т | Количество фурм, п | Масса шлака, % | Интен сивность продувки, м3/(т-мин) | |

| 4,5 | |||||

| 4,6 | |||||

| 8 | 4,7 | ||||

| 4,8 | |||||

| 4,9 | |||||

| 4,5 | |||||

| 5,2 | |||||

| 5,3 | |||||

| 5,4 | |||||

| 5,5 | |||||

| 4,8 | |||||

| 4,9 | |||||

| 5,1 |

Пример 3. Определить диаметр сопла донной фурмы при комбинированной продувке аргоном. Вместимость конвертера М=160 т, интенсивность продувки 1,5 м3/(т-мин), глубина ванны h=l,6 м, диаметр конвертера 5,5 м, количество сопел п=6, показатель адиабаты к=1,67, скорость аргона на выходе w =270 м/с, толщина шлака hUJ = 0,3 м, плотность шлака рш=3000 кг/м3.

Решение.

Статическое давление на срезе сопла

Pст=hB∙pM∙g + hш∙рш∙g + ратм= 1,6∙7000∙9,81+ 0,3∙3000∙9,81 +

101325 = 0,22 МПа.

Коэффициент скорости на срезе сопла λ1= W1 / WKp= 270/300 = 0,9. Полное давление на срезе сопла

Температура газа на срезе сопла при температуре аргона при входе в фурму Тн =293 К:

Т1 = Тн + w2/2000 = 329 К.

Плотность аргона на срезе сопла (р0 = 1,78 кг/м3):

P1 = P0P1T0 / (p0∙T1) =5,76кг/м3.

сечение сопла  м2

м2

диаметр сопла d = 1000  = 22 мм;

= 22 мм;

Приведенная длина фурмы при коэффициенте трения δ=0,03 и полной длине запрессованной трубки 1Ф = 0,92 м:

При λ1=0,9 газодинамическая функция (см. рис.5) φ(λ1) =1,04, а φ(λ2) = 1 + φ(λ1) = 2,61.

Из данных рисунок 5 получаем λ2=0,4, газодинамическая функция

Давление аргона на входе в фурму: р2 =p1qi (λ1) / qi(λ2) = 0,81 МПа.

Ввод всего дутья или его части через дно приводит, как это указывалось, во всех случаях к более интенсивному износу огнеупоров днища конвертера (особенно в районе фурм). Это объясняется в первую очередь изменением гидродинамики расплава и нестабильным температурным режимом данного участка ванны по сравнению с ее состоянием при верхнем подводе дутья. В этих условиях использование традиционно применяемых огнеупоров в виде необожженных материалов на смоляной или пековой связке, а также периклазошпинелидных или периклазохромистых изделий не обеспечивает требуемых показателей по стойкости. Поэтому применяют качественные периклазоизвестковые материалы или периклазоуглеродистые

Варианты задания

| № Варианта | Вместимость конвертера, т | Диаметр конвер тера | Глубина ванны, h | Интенсивность продувки, м3/(т-мин) |

| 1. | 4,2 | 1,17 | 1,0 | |

| 2. | 4,4 | 1,14 | 0,9 | |

| 3. | 4,7 | 1,5 | 1,1 | |

| 4. | 5,2 | 1,65 | 1,2 | |

| 5. | 5,95 | 1,78 | 1,3 | |

| 6. | 6,55 | 1,9 | 0,8 | |

| 7. | 6,7 | 1,85 | 1,0 | |

| 8. | 6,9 | 2,0 | 1,4 |

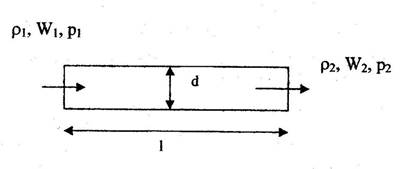

Пример 4. Через продувочную фурму необходимо подаватькислород с расходом G= 3 кг/с по стальным трубам с диаметром d= 0,1 м. Давление на входе в трубопровод p1= 106 Па, температура T1= 293 К, длина трубопровода 1тр = 100 м. Коэффицент кинематической вязкости для кислорода v= 15,7·106 м2/с

Решение.

|

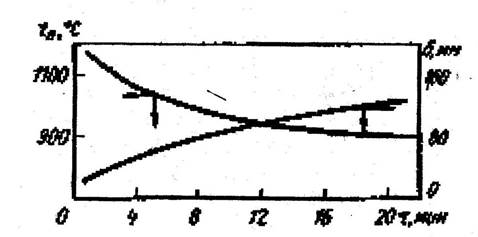

Рисунок 3. Параметры подачи кислорода для продувки металла в мартеновской печи.

Плотность кислорода в начале трубопровода:

р1 = р1/ RT= 106 / 260·293 = 13,13 кг/м3,

где R- универсальная газовая постоянная, равная для кислорода 260; для воздуха 287; для сухого пара 463; для СН4 - 519 Дж/(кг·К)

Скорость движения в начале трубопровода

W1 = G/p1·f = 3 / (13,13·π·0,12/4) = 29,1 м/с.

Определяем коэффициент трения в трубопроводе, для чего найдем число Рейнольдса:

Re= W1·d/v= 29,1· 0,1/ 15,7·106 = 1,85-105.

Согласно данным табл. 2. абсолютная шероховатость стальных умеренно заржавевших труб равна Δ=0,5 мм, акоэффициент трения равен:

λ = 0,1 l(Δ/dnp+ 68/Re)0,25= 0,11 (0,5·10-3/0,1·10-1 + 68/1,85·105)0,25 = 0,03

Таблица 2.

Основные значения шероховатости стенок и каналов труб.

| Материал и состояние поверхности | Δ, мм |

| Новые бесшовные стальные трубы | од |

| Цельнотянутые стальные и железные трубы после нескольких лет эксплуатации | 0,2 |

| Старые заржавленные железные трубы | 0,33 |

| Бетонные и кирпичные каналы в хорошем состоянии | 3,0 |

| Бетонные и кирпичные каналы, требующие ремонта | 7,5 |

Давление кислорода перед фурмой находим как

Варианты задания

| № Варианта | Расход, G, кг/с | диаметр труб, d, м | Давление на входе в трубопровод pi, МПа | Газ для продувки |

| 1. | 3,1 | 0,09 | 0,9 | о2 |

| 2. | 3,2 | 0,12 | Возд. | |

| 3. | 3,3 | 0,11 | 1,1 | о2 |

| 4. | 2,8 | 0,1 | 1,05 | Возд. |

| 5. | 2,9 | 0,12 | 0,95 | о2 |

| 6. | 3,0 | 0,11 | 0,98 | Возд. |

| 7. | 3,1 | 0,09 | 1,04 | о2 |

| 8. | 2,9 | 0,13 | 1,07 | Возд. |

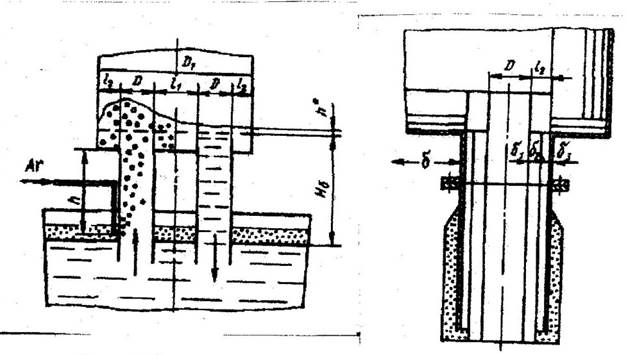

Пример 5. Определить основные параметры вакуумной камеры циркуляционного типа (рис. 7,8) для обработки массы металла в ковше вместимостью 300 т и кратностью циркуляции к=4. Время вакуумной обработки 16 мин.

Решение.

Скорость циркуляции металла через вакуумную камеру: QM = k·M/т = 4·300/16 = 75 т/мин.

Приняв уровень ввода аргона в подъемный патрубок h=1,15 м, получим скорость истечения металла в сливном патрубке: и3 + 0,39и2 - 0,34·h= 0, и=0,62 м/с.

Рисунок 4.

Схема для расчета рабочего пространства циркуляционного вакууматора.

Рис. 8. Схема футеровки; 12 — расстояние от внутренней стенки патрубка до цилиндрической части.

Площадь поперечного сечения рукава и его диаметр S = QM / (60pu) = 75/(60·7·0,62) = 0,288м2;

D=2·103  = 605мм.

= 605мм.

Принимаем D=610 мм. Расход несущего газа

Qr = S(l,2u+w)u2(n2gh - l,2u2)=0,031 м3/с,

где w = 0,272(σg/p)1/4 - скорость движения газового пузыря относительно жидкости, σ - поверхностное натяжение на границе металл - газ, Н/м. Для металла можно принять w= 0,31 м/с. μ - коэффициент расхода, μ2 = 0,32.

Для нахождения расхода газа при нормальных условиях нужно определить уровень металла в вакууматоре. Дляэтого необходимо определить поперечное сечение камеры. Диаметр камеры можно найти из условия, что в днище должны разместиться два патрубка: Dk≥ 2D + 11 + 212, где 11 - расстояние между внутренними стенками патрубков; 12— расстояние от внутренней стенки патрубка до цилиндрической части.

Расстояние между патрубками l1 (рис. 4) зависит от их конструкции и включает толщину внутренней футеровки патрубков, толщину металлической арматуры патрубков и фланцев для их крепления, если они разъемные, или толщину наружной футеровки 11=2δ1+2δ2+2δ3+δ, где δ - расстояние между кожухами патрубков (для их возможного крепления δ=300... 400 мм); δ1 - толщина рабочего слоя внутренней футеровки патрубка (периклазохромитовые изделия толщиной 125 мм); δ2—толщина набивной массы между рабочим слоем и металлическим кожухом (δ2=40мм); δ3—толщина металлического кожуха

(δз=20...30 мм); l2=δ1+δ2; D1≥ 2D + 1,10 м.

В случае если патрубки сделаны за одно целое с камерой, то необходимо учесть толщину их наружной огнеупорной обмазки: D1> 2D + 0,9.

Принимая конструкцию камеры со сменными патрубками при их D=610 мм, диаметр камеры составит: D1=2D+1,10 = 2,32м и Sk= πD2/ 4 = 4,22 м2

При скорости циркуляции металла QM =75 т/мин или 1,25 т/с, объем металла в камере составит VM = QM / р =0.18 м3/с.

Увеличение уровня металла при этом будет h*=VM/SK =0.18/4,22 = 0,042 м.

Расход аргона при нормальных условиях Vaг = 6  104·Qr/ п, л/мин,

104·Qr/ п, л/мин,

Н — уровень металла в камере после опускания ее в ковш с металлом (как показывает опыт эксплуатации, этот уровень может колебаться от 0 до 300 мм); Т - эффективная температура, до которой нагревается аргон (обычно ~ 800° С).

При Н=100 мм расход газа составит: Var= 6·104· 0,031 / 7,2 = 250 л/мин.

Варианты задания

| № Варианта | Кратность циркуляции, к | Уровень ввода аргона, h | Вместимость сталеразливочного ковша М, тп | Время вакуумной обработки, мин |

| 1. | 2,5 | |||

| 2. | 0,95 | |||

| 3. | 3,5 | 1,05 | ||

| 4. | 1,1 | |||

| 5. | 4,5 | 1,02 | 17,5 | |

| 6. | 1,07 | 18,5 | ||

| 7. | 4,5 | 19,5 | ||

| 8. | 2,5 | 1,1 | 20,5 | |

| 9. | 1,05 | |||

| 10. | 0,97 |

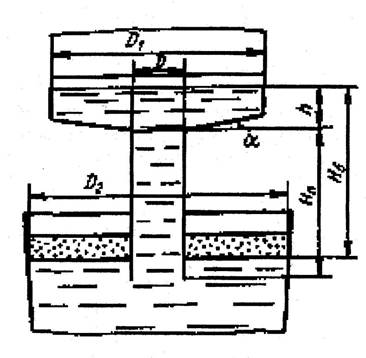

Пример 6. Определить параметры вакуумной камеры (рис. 9) для следующих условий: вместимость сталеразливочного ковша М=300 т; порция металла, засасываемая в камеру M1=36 т; скорость перемещения камеры w =10 м/мин; рабочий ход камеры h = 400... 1000 мм; угол наклона пода камеры а=10°.

Решение.

Учитывая, что порция металла составляет 36 т, рабочий объем камеры будет

V= M1/p = 36/7 = 5,14 м3.

Принимая рабочий ход камеры равным h =500 мм, а форму рабочего объема за цилиндр, получим сечение камеры S1=V/h=5.14/0.5=10.28м3

Рисунок 5. Схема для расчета рабочего пространства порционного вакууматора: D, D1, D2 — диаметры патрубка, камеры и ковша соответственно; h, Нп, Нб - высота металла в камере, длина патрубка, барометрическая высота.

Диаметр рабочего объема камеры D1 =  = 3,62 м.

= 3,62 м.

Используя уравнение, связывающее сечение камеры и патрубка, время истечения и рабочий ход камеры определим диаметр патрубка, если время полуцикла составит t1=12 с:

где φ =0,9 - коэффициент скорости истечения металла.

Но так как подина камеры имеет уклон к центру а=10°; то рабочий объем вакуум-камеры следует представить состоящим из цилиндрической Vu и конической VK частей:

V= Vк + Vц.

Объем конической части

Высота конической части

Объем цилиндрической части Vц=V-VK=5,14-1,08=4,06 м3. Высота цилиндрической части hu = Vц / S1=0,4 м.

Следовательно, высота рабочего объема камеры h = hц + hк = 0,4+0,26 = 0,66 м.

При этом естественно изменится время опорожнения камеры металлом.

Время пол у цикл а будет состоять из трех частей: времени, необходимого на подъем (опускание) камеры на h= 0,66 м, времени вытекания (натекания) металла с установившегося уровня в процессе подъема камеры до уровня h*, и времени вытекания металла из конической части камеры:

t1 =tl’ +t2’ + t3’

Время подъема камеры: t1'= h/w = 0,66·60/10=3,96c. Уровень металла в камере к концу подъема камеры:

где  при φ=0,9.

при φ=0,9.

Принимаем, что уровень металла к концу подъема составит h1 = 0.48 м. Подставляя это значение в правую часть уравнения для h1, получим, что h1 = 0,46. Решая уравнение методом итераций, получим, что h1 = 0,44 м.

Следовательно, время опорожнения камеры с уровня металла h1=0,44 м до уровня конической части hK = 0,26 м составит:

Время вытекания из конической части:

Время полуцикла составит: t1= t1’ + t2’ + t3,= 3,96 + 7,26+ 2,28 = 13,49 с.

Время полуцикла при подъеме металла из ковша в вакуум-камеру при диаметре сталеразливочного ковша DK =4 м состоит из двух частей: времени, необходимого на опускание вакуум-камеры на высоту рабочего хода t1', и времени, необходимого на заполнение вакуум-камеры металлом t2''.

Следовательно, время полуцикла будет: t2=t1"+t2".

При опускании камеры в ковше установится уровень металла, превышающий барометрический на 0,47 м, что потребует выдержки для наполнения камеры металлом

равной.

Время полуцикла на заполнение металлом камеры составит: t2=t1’ +t2" = 3,96+ 14,3 = 18,25 с, а время цикла t = t1 +t2 = 13,49 + 18,25 = 31,7 с.

Общее время вакуумирования при необходимости провести 50 циклов составит t2 = 31,7- 50 / 60 = 26,4 мин.

Для сокращения времени вакуумирования и уменьшения теплопотерь примем диаметр патрубка D2 =0,7 м.

В этом случае уровень металла в вакуумной камере к концу подъема ее на рабочую высоту составит 0,4 м.

Время освобождения от металла цилиндрической части будет t2’ =5,02 с, а от металла конической части t3=1,86 с.

Время полуцикла t1 = t1’ +t2’ +t3,= 10,8 с.

Продолжительность полуцикла для заполнения камеры металлом t2=t1"+t2"= 14,8 с.

Цикл и продолжительность вакуумирования соответственно t=25,6 и tΣ =21,3 мин.

Эффективность вакуумирования может быть поднята за счет увеличения диаметра камеры и снижения рабочего хода камеры без уменьшения засасываемой порции металла или за счет ввода в патрубок нейтрального газа.

Длина патрубка может быть определена как: Нп= Нб— h+ (0,15...0,3), где Нб =1,4—барометрическая высота, м; h—высота рабочего хода; 0,15...0,3—уровень заглубления патрубка в металл для предотвращения попадания шлака в камеру.

Если рабочий ход камеры равен 0,66 м, а запас уровня заглубления 0,2 м, то Нп=0,94 м.

Таким образом, основные размеры камеры будут: диаметр камеры 3,62 м; диаметр патрубка 0,7 м; высота рабочего хода 0,66 м; длина патрубка 0,94 м; время одного цикла 25,6 с.

Варианты задания

| № Варианта | Диаметр ковша, DK,M | Порция металла, засасываемая в камеру Mi, т | Вместимость сталеразливочного ковша М, т | Угол а, ° |

| 1. | 2,8 | |||

| 2. | 2,9 | |||

| 3. | 3,0 | |||

| 4. | 3,1 | |||

| 5. | 3,2 | |||

| 6. | 3,3 | |||

| 7. | 3,4 | |||

| 8. | 3,5 | |||

| 9. | 3,6 | |||

| 10. | 3,7 |

Пример 7. Определить базовый радиус установки непрерывной разливки стали для разливки высокоуглеродистых легированных сталей в заготовки сечением а х b - 300 х 300 мм.

Решение.

Принимаем для данного сортамента следующие исходные данные: допустимая деформация внутренних слоев в температурном интервале хрупкости ед<0,0025; интенсивность охлаждения—умеренная, 0= 0,75; скорость вытягивания слитка w = 0,6 м/мин; коэффициент кристаллизации к = 0,029 м/мин.

Базовый радиус

При базовом радиусе MHJI3 Ro=10 м участок затвердевания (металлургическая длина) машины составит L = πR/2 = 3,14·10 /2=15,7 м. Полное время затвердевания заготовки сечением а х b = 300 х 300 мм2 составит τ = а2/4к2= 3002/ (4·292)= 26,75 мин.

Необходимая минимальная металлургическая длина при скорости вытягивания слитка w =0,6 м/мин составит L = w·τ = 0,6·26,75=16,1 м.

Следовательно, необходимо или увеличить радиус машины, или уменьшить скорость вытягивания слитка. Сохраняя скорость вытягивания слитка w= 0,6 м/мин, так как она определяет производительность установки, принимаем базовый радиус установки R0=12 м. При этом радиусе Lзво составит ~ 19 м, что обеспечит запас длины для возможного увеличения времени затвердевания на 18%. Как уже отмечалось, этот запас для квадратной заготовки должен составить 25%, поэтому при эксплуатации MHJI3 и отливке легированных марок стали максимальная скорость литья не должна превышать 0,57 м/мин.

Варианты задания

| № Ва | интен | допустимая | коэффициент | Толщи |

| рианта | сивность охлажде | деформация внутренних | кристаллизации к, | на слитка, а, мм |

| ния, θ | слоев, eд·100 | мм/мин0,5 | ||

| 1. | 0,7 | 0,15 | ||

| 0,72 | 0,2 | 28,5 | ||

| 3. | 0,73 | |||

| 4. | 0,76 | 0,35 | ||

| 0,78 | 0,4 | 24,5 | ||

| 6. | 0,8 | 0,5 | 29,5 | |

| 7. | 0,81 | 0,55 | ||

| 8. | 0,82 | 0,6 | ||

| 9. | 0,83 | 0,7 | 25,5 | |

| 10. | 0,85 | 0,8 |

Пример 8. Определить температуру поверхности по длине слитка при отливке на MHJI3 легированной стали сечением а х b = 250 х 1600 мм со скоростью w=l,4 м/мин. Принимаем температуру поверхности слитка в конце затвердевания металла tK = 900°С; температуру кристаллизации tr = 1480° С; теплоемкость затвердевшей стали С=8 кВт/(кг·К); теплопроводность стали к = 27,5 Вт/(м К); скрытую теплоту затвердевания qK=270 кДж/кг; коэффициент кристаллизации к=25 мм/мин0,5; эффективную высоту кристаллизации Н=1,05 м.

Решение.

По значению толщины оболочки 8 и температуры поверхности tn слитка на выходе из кристаллизаторами температуре поверхности слитка в конце зоны затвердевания (т—время от начала выхода из кристаллизатора; L - расстояние от среза кристаллизатора). Найдем

Толщина оболочки слитка на выходе из кристаллизатора будет:

δ0= k·(H/w)0,5 = 0,025/(1,05/1,4)0,5 =0,022м =22 мм.

Температура поверхности слитка на выходе из кристаллизатора:

t0 = 840 + 287 (w/H)0,5 = 840 + 287-(1,4/1,05)0,5 = 1170° С.

Относительная температура поверхности слитка на выходе из кристаллизатора:

θ0 = t0/t1= 1170/1480=0,79;

в конце затвердевания слитка:

θk = tk/ tr= 900/1480=0,61.

Тогда

Используя уравнения для φ, а также

То/Тn = (δ/δо)φ

и задаваясь температурой поверхности слитка, определим зависимости tn = f(τ) и δ = f(τ).

Время, необходимое для достижения температуры поверхности 1100° С при φ = 0,42;составит:

Относительная температура поверхности θn = tn/tr= 1100/1480= 0,74.

Определим

Т0 = (1+θо)/(1-θо) = 8,52 и Тп =(1+θп)/(1-θn) = 6,69

После подстановки получим т= 138,9 с или 2,31 мин. Толщина оболочки слитка при tn =1100°С: 6=39,1 мм.

Расстояние точки с tn = 1100° С от мениска жидкого металла в кристаллизаторе L = w·τ= 1,4-2,31 = 3,23 м.

Распределение температуры поверхности и толщины корки слитка по длине непрерывнолитого слитка при ф = 0,42 приведено ниже

| tn °с | ||||||

| τ, мин | 0,75 | 2,31 | 4,03 | 7,55 | 13,00 | 21,23 |

| б, мм | 22,0 | 39,1 | 53,2 | 72,2 | 96,0 | 125,0 |

| L, м | 1,05 | 3,23 | 5,64 | 10,57 | 18,20 | 29,72 |

Зависимости tn=f(τ) и δ=f(τ), приведенные на рис.10, иллюстрируют распределение температуры поверхности по длине слитка и изменение толщины закристаллизовавшейся оболочки.

Рисунок 6. Изменение температуры поверхности слитка по длине слитка и толщины закристаллизовавшейся корочки

Варианты задания

| № Ва | тг, °С | W, м/мин | коэффициент | а х b, мм |

| рианта | кристаллизации к, мм/мин | |||

| 1. | 2,8 | 80x80 | ||

| 2. | 2,3 | 28,3 | 100x100 | |

| 3. | 1,65 | 150x700 | ||

| 4. | 1,6 | 24,5 | 200x 800 | |

| 5. | 1,9 | 28,7 | 125х 125 | |

| 6. | 1,4 | 250x1000 | ||

| 7. | 1,7 | 150х150 | ||

| 8. | 1,2 | 25,3 | 300 х 900 | |

| 9. | 1,7 | 25,7 | 150x800 | |

| 10. | 1,55 | 200x2·103 |

Пример 9. Рассчитать допустимую глубину жидкой фазы заготовки (L) и максимальную скорость разливки на МНЛЗ (v) для сплава ХН56ВМЮО с кристаллизатором круглого и квадратного сечения. Диаметр круглого кристаллизатора 120 мм, высота 800 мм. Плотность жидкого сплава р=7700 кг/м3, теплоемкость с=0,737 кДж/кг-К; теплопроводность λ=29,1 Вт/м-К. Прочность стали σв = 27,7 МПа.

Решение.

При расчете скорости разливки стали на МНЛЗ исходят из того, что в кристаллизаторе должна образоваться корочка такой толщины, чтобы при выходе из него она не прорвалась бы под действием жидкого металла.

Для слитка квадратного сечения:

Для слитка круглого сечения:

Площадькруга: S = π·R2 = 11304 мм2 = 0,011 м2,

Sкр=Skb, Skb =a2,отсюда  0,105 м.

0,105 м.

Для слитка квадратного сечения:

Для слитка круглого сечения:

Варианты задания

| № Варианта | D, мм | Н, мм | λ Вт/(м·К) |

| 1. | |||

| 2. | 29,2 | ||

| 3. | 29,3 | ||

| 4. | 28,9 | ||

| 5. | 29,15 | ||

| 6. | |||

| 7. | 29,2 | ||

| 8. | 29,3 | ||

| 9. | 28,9 | ||

| 10. | 1 ISO А 1JU | 29,15 |

Пример 10. Определить расход воды на четырехроликовую секцию длиной 1= 1,03 м, расположенную на расстоянии L=2,02 м от мениска металла. Распределение температуры поверхности и параметров слитка такие же, как в примере 9.

Решение.

При использовании уравнений

qcp = (tcp1 - tcp2)(δ1 + δ2)p·w·C / 4(L2–L1),

qkp=p·qk·w(δ2-δ1)/(L2-L1)

необходимо определить среднюю температуру и толщину оболочки в начале и конце участка охлаждения. По приведенным числовым данным и данным рис.10 определим, что tn на входе в секцию составляет 1135° С, а на выходе из секции tn =1105° С, соответственно толщина образовавшейся корки слитка на входе и выходе из секции составилаδ1 = 32 и δ2 =40 мм.

Принимаем с целью упрощения расчета линейноеизменение температуры по толщине корочки. Тогда

tcp1 = (tr + tnl)/2= 1307°С; tcp2 = (tr + tn2)/2=1292°C.

Суммарный тепловой поток q на поверхности слитка, обусловленный отводом физической теплоты и теплоты кристаллизации, составит

q = (tcp1 - tcp2)(δ1 + δ2)p·w·C / 4·1 + p·qK·w(δ2 – δ1)/1 =

15•0,072•7000•1,4•0,8/4•1,03 + 0,008•7000•240•1,4/1,03 = 376,8 кВт/м2,

а средний коэффициент теплоотдачи соответственно

а = q/ tncp =376800/1120 = 336 Вт/(м2•К).

Плотность орошения на данном участке составит

g = (а—а0)/В = (336—140)/40 = 3,9 м3/(м2•ч).

Охлаждение по узким граням происходит в данном случае на участке

Н = w•a2 / 16k2 = 1,4•0,252/ 16•0,0252 = 8,8 м.

Учитывая, что секция расположена практически вертикально, расход воды на широкую грань по большому радиусу и грань по малому радиусу будет одинаков:

J1 = b·F = 4,9·1,03·1,6 = 8,07 м3/ч.

Расход воды по узким граням J2= 4,9·1,03·0,25·2=2,5 м3/ч. Общий расход воды на секцию J=2·J1+ J2= 20,1 м3/ч.

Варианты задания

| № варианта | L, м | l, м |

| 2,05 | 1,05 | |

| 1,9 | 0,95 | |

| 1,95 | 1,1 | |

| 1,97 | 1,15 |

Пример 11. Определить количество MHJI3 и их производительность в составе конвертерного цеха, состоящего из трех конвертеров вместимостью 250 т. Металл разливается на заготовки сечением 300 х 400 мм2.

Стали - углеродистые обычного качества и низколегированные конструкционные стали. Продолжительность плавки в конвертере 36 мин.

Решение.

1. В соответствии с рекомендациями (табл. 9) принимаем скорость разливки стали в заготовки сечением 300x400 мм2w=0,7—0,8 м/мин.

2. Кислородно-конверторный цех работает по системе: два конвертера в работе, один в резерве. Ритм подачиковшей в отделение непрерывной разливки стали составит τр = 36:2=18 мин, а производительность конвертерного цеха по жидкой стали А = (1440 М/ τр)·365= 7,3·106 т.

Таблица 3.

Рекомендуемые скорости разливки стали на МНЛЗ Для заготовок:

| ахb,мм2 | 80x80 | 100x100 | 125x125 | 150x150 | 200x200 |

| w, м/мин | 2,75-3,5 | 2,2-2,8 | 1,8-2,3 | 1,5-1,9 | 1,1-1,4 |

| ахb,мм2 | 250x250 | 250x320 | 250x360 | 300x400 | 300x450 |

| w, м/мин | 0,9-1,12 | 0,8-1,1 | 0,75-0,95 | 0,8-0,65 | 0,6-0,78 |

для слябовой продукции:

| ахЬ,мм2 | 150х(700 ...1500) | 200х(700 ...2000) | 250х(1000 2800) | 300х(700 ...1600) |

| W, м/мин | 1,6-1,8 | 1,5-1,8 | 1,3-1,6 | 1,1-1,4 |

3. Состав МНЛЗ (количество ручьев) при допустимом времени разливки τ3 =90 мин составит

N≥ М/ (p·a·b·w·τз·φг) = 250-103 /7650·0,3·0,4·0,8·0,9·90 =4,2 Принимаем к установке машины с шестью ручьями.

4. Время разливки τ1на шестиручьевой МНЛЗ при скорости разливки w= 0,8 м/мин будет:

τ1= М/ (N·w·p·a·b·фг) = 250·103/ = 6·0,8·7650·0,3·0,4·0,9 = 63 мин.

Принимаем продолжительность разливки τ1=72 мин. Кратность разливки τ1/τpсоставит 72: 18 =4; скорость разливки w=0,7

5.Пропускная способность (мощность) МНЛЗ при разливке стали сериями по шесть плавок составит:

6.Количество работающих МНЛЗ

В1=т1/тр +1=72/18+1 =5.

1. Количество МНЛЗ, находящихся в резерве,

В2 = T·B1 / 365 = 75·5/ 365=1,03. Принимаем В2=2.

2. Общее количество МНЛЗ составит:

В= B1+ В2 = 5+2=7.

3. Производительность установленной МНЛЗ

Р = А/В= 7,3·10б/ 7=1,04·106 т.

Варианты задания

| № Варианта | Количество конвертеров | Вместимость конвертера, т | Длительность плавки, мин | А х b |

| 1. | 300x300 | |||

| 2. | 360x360 | |||

| 3. | 300x360 | |||

| 4. | 200x700 | |||

| 5. | 250x10J | |||

| 6. | 150x150 | |||

| 7. | 200x200 | |||

| 8. | 300x800 | |||

| 9. | 150x700 | |||

| 10. | 100x100 |

Дата добавления: 2015-08-17; просмотров: 65 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Двадцатое дыхание, вдох. | | | Чему равна величина [С] критическая? |