|

Читайте также: |

Последовательность монтажа, монтажные механизмы. Нулевой цикл здания выполняют традиционными методами. Особое внимание уделяют геодезическому контролю работ, обязательному соблюдению допусков по горизонтали, вертикали и точности размеров сооружения в плане. Последовательность монтажа здания из объемных элементов определяется конструкцией блоков, способами их стыкования, применяемыми монтажными механизмами.

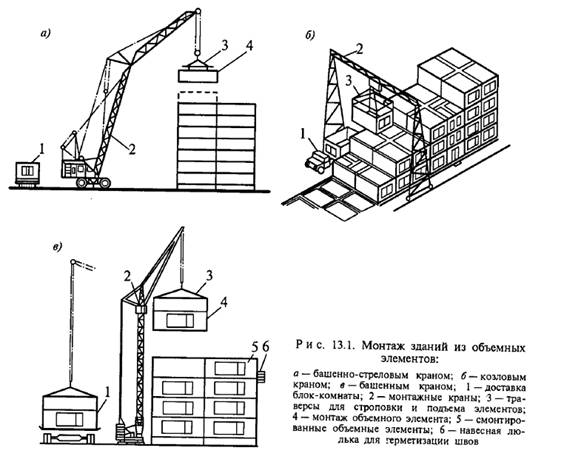

Объемные элементы монтируют с помощью козловых, башенных или гусеничных стреловых кранов (рис. 1). Наиболее удобными для монтажных работ являются козловые краны, при монтаже блока перемещающиеся в основном в одной плоскости, монтажники легко могут контролировать их перемещение и положение в пространстве несмотря на значительную массу элемента. Высота подвески крюков козловых кранов (до 31 м) позволяет с их помощью монтировать 9-этажные дома прямоугольной конфигурации.

Здания повышенной этажности (до 12 этажей) и ломаной конфигурации требуют применения стреловых, башенно-стреловых и башенных кранов грузоподъемностью до 100 т. Для этих кранов даже при наличии двух и более расчалок движение объемного элемента к месту установки малоуправляемо.

Необходимо отметить, что башенные и козловые краны большой грузоподъемности требуют для своего монтажа в большинстве случаев столько же времени, сколько займет монтаж объемных блоков самого дома. Применение таких кранов требует специального обоснования. Более мобильны ми и менее дорогостоящими могут оказаться башенно-стреловые гусеничные краны и краны на спецшасси, но для их перемещения требуется свободная зона вокруг здания.

Гусеничные краны отдельных модификаций подходят по грузоподъемности, не требуют устройства рельсовых путей, ими можно монтировать здания сложной конфигурации. Но такие краны не обеспечивают плавный подъем и наведение монтируемого блока на опоры. Нижнее расположение кабины машиниста не позволяет видеть сам процесс установки элемента. Общение монтажников и машинистов через радиосвязь снижает качество и безопасность работы. Для крана требуется широкий сквозной проезд, состояние которого зависит от грунтовых и погодных условий. Условия эксплуатации проезда влияют на надежность работы крана, обеспечение всего технологического процесса монтажа здания.

В зависимости от конструктивных решений здания обычно устанавливают технологическую последовательность производства работ. Если здание запроектировано из блок-секций, расположение и соединение по вертикали и горизонтали санитарно-технического оборудования в нем предусмотрено таким образом, чтобы не мешать последовательной установке блоков от дальнего торца здания.

Для зданий с блок-элементами при расположении стыков коммуникаций внутри блоков наиболее рационально осуществлять параллельный монтаж обоих продольных рядов объемных блоков от одного торца здания к другому. Если в блок-комнатах коммуникации расположены снаружи задней торцевой грани блока и работы по их стыковке должны выполняться снаружи, то при монтаже необходимо учитывать продолжительность работ по стыковке коммуникаций. Поэтому блоки с коммуникациями лучше монтировать в первую очередь, затем можно устанавливать остальные блоки в одном и другом ряду так, чтобы не мешать соединению коммуникаций блоков.

Общие правила организации монтажа:

• здание разбивают на захватки только при очень большой его длине — 10...12 секций;

• точность установки блоков на первом этаже осуществляют с помощью теодолита, а на последующих этажах их устанавливают на нижележащие с выверкой только по вертикали;

• первыми монтируют блоки, наиболее удаленные от кабины машиниста;

• если в конструктивном решении этажа имеются плоские доборные элементы, сначала монтируют только все объемные;

• заделка стыков не должна мешать осуществлению монтажа.

Монтажные установочные оси фиксируют рисками, нанесенными масляной краской на объемные блоки на заводе с помощью шаблона. Первоначальная работа на новом монтажном горизонте — нивелирование опорных площадок, разметка осевых и установочных рисок, определяющих положение объемных элементов в плане. Риски обязательно выносят на перекрытие каждого этажа.

Подъем блоков с трейлеров осуществляют в два приема: сначала блок приподнимают и отводят в сторону от грузовой платформы трейлера, проверяют его положение в пространстве, надежность строповки и только затем подают к месту установки. Монтажники принимают блок на высоте 30...50 см от уровня перекрытия и на расстоянии не менее 1,5...2 м от ранее установленного блока и далее осторожно наводят его в проектное положение. Для удержания от раскачивания при подъеме и установке блока используют оттяжки, которые крепят к пространственной траверсе по диагонали. Самобалансирная траверса представляет собой крестообразную раму с четырьмя независимыми ветвями тросовой подвески (балками). Длину каждой ветви независимо от других можно изменить за счет специальных гидравлических цилиндров, установленных внутри трубчатых шарнирных балок.

Подготовка места установки блока зависит от способа опирания блоков и конструкции горизонтальных стыков между ними. Для блоков с линейным опиранием (опертые по контуру) первоначально устанавливают в углах 4 деревянных маяка, по периметру блока расстилают полосу цементно-песчаного раствора шириной 100... 120 мм, уровень раствора должен быть на 3...5 мм выше уровня марок монтажного горизонта. Растворную постель выравнивают рейкой. Деревянные маяки предотвращают выдавливание раствора из-под объемного элемента, обеспечивают необходимую толщину его слоя и расположение блока на определенной отметке.

Для блоков с точечным опиранием по углам устраивают опорные площадки из металлических пластин, набираемых до нужной высоты при нивелировании монтажного горизонта. Цементно-песчаный раствор укладывают вокруг этих опорных площадок. По периметру блоков располагают пакеты плит из минеральной ваты или других изоляционных материалов, обернутых в синтетическую пленку.

Смежные монтажные элементы соединяют между собой путем сварки закладных деталей в углах блоков. Общая жесткость здания достигается за счет жесткости самих блоков и их сварки между собой.

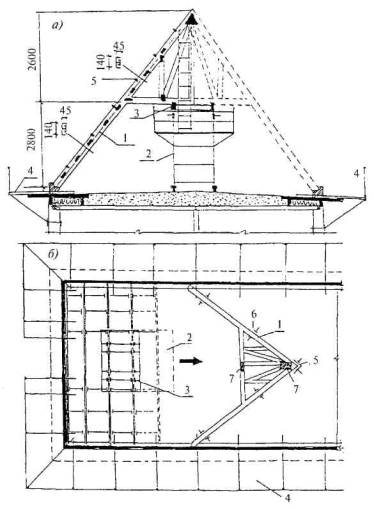

Тонную установку блока в проектное положение осуществляют с применением упорных фиксаторов (рис. 2), которые обеспечивают его горизонтальное перемещение до полного совпадения с разбивочными рисками. Фиксаторы закрепляют в швах ранее смонтированных блоков нижнего ряда, по два на один устанавливаемый элемент и обеспечивают проектный зазор между смежными блоками при их установке в проектное положение. Фиксаторы снабжены механическими домкратами с упорными площадками, что позволяет вручную осуществить совмещение граней монтируемого блока с ранее установленными.

Рис. 13.2. Монтажный фиксатор для объемных элементов:

а — при установке элемента на элемент; б— то же, для объемных элементов первого яруса; 1 — ранее установленные элементы; 2 — подготовленное основание (слой раствора); 3 — устанавливаемый элемент; 4 — фиксирующая плоскость; 5 — упор; 6 — опорная пята; 7 — винт; 8 — вороток; 9 — опорный уголок

Блоки расстроповывают после окончательной их выверки, фиксаторы переставляют для выверки очередного блока. При выверке перемещать блок вручную или с помощью монтажных ломиков невозможно, поэтому для выверки используют только фиксаторы и монтажный кран. Необходимо помнить, что из-за несовпадения центра тяжести блока с его геометрическим центром даже при применении специальных траверс не всегда удается избежать перекоса подаваемого на монтаж блока.

Доборные стеновые элементы, применяемые в основном для жилых зданий, плиты балконов, лоджий, монтируют после окончания монтажа объемных блоков на этаже. Очередной этаж возводят после сварки узлов, соединения коммуникаций, заделки стыков нижнего этажа.

Герметизация стыков наружных панелей включает заводку (забивку) пористых жгутов или заполнение их быстротвердеющей строительной пеной, нанесение герметизирующей мастики и сверху защитного покрытия, предохраняющего ее от старения. В связи с опиранием блоков друг на друга только по контуру образуются значительные вертикальные и горизонтальные прослойки воздуха между соседними объемными элементами, которые обеспечивают высокие звукоизолирующие свойства внутренних ограждающих конструкций.

Для заделки стыков между объемными элементами могут быть использованы подвесные люльки или специальные монтажные контейнеры, устанавливаемые сверху на блоки. На блоки могут подвешиваться площадки для заделки стыков и швов.

Целесообразность метода. Трудоемкость работ на строительной площадке за счет максимальной механизации всех работ в заводских условиях по сравнению с крупнопанельными зданиями сокращается в 3...4 раза, в заводские условия переносится до 80% трудозатрат на возведение здания. Снижаются общая трудоемкость и себестоимость работ. Продолжительность возведения зданий из объемных элементов сокращается в 2...3 раза по сравнению с крупнопанельными. Среди недостатков метода следует отметить значительное увеличение грузоподъемности используемых механизмов и транспорта, сложность транспортировки, особенно в городских условиях, объемных элементов. Все это может привести к удорожанию строительства здания методом объемных элементов по сравнению с другими. Однако в случаях использования при строительстве объекта сложного технического оборудования, монтаж которого на строительной площадке провести невозможно, безусловно, целесообразно применять метод монтажа зданий из объемных элементов со встроенным на заводе технологическом оборудованием

Технологическая схема возведения мансардного этажа методом надвижки (а) и конструкция роликовых опор (б)

1 - монтажный кран; 2 - объемный блок с роликовыми опорами; 3 - лебедка; 4 - направляющая; 5 - рама блока; 6 - гидродомкрат

60. рассматривается технология устройства мансарды из унифицированных сэндвич-панелей коробчатого типа швеллерного контура из ЛМК (легких металлических конструкций) — [-профиля с болтовыми соединениями панелей между собой. Пространственная жесткость и устойчивость мансарды в период монтажа обеспечивается передвижными самоподъемными лесами или гидравлическими самоходными подъемниками. Панели стыкуются между собой высокопрочными болтами и самонарезами из нержавеющей стали. Натяжение болтового соединения выполняется динамометрическим ключом, позволяющим контролировать усиление натяжения болтов до заданного уровня. При этом возможен многократный демонтаж и повторный монтаж мансарды, выполненной из унифицированных панелей.

Основные требования, которые предъявляются к наружным ограждающим панелям: максимальный вес панели — до 40 кг; минимальная прочность на смятие — до 2 кПа; плотность утеплителя — соответствующая расчетным значениям теплопроводности; оптимальная цена, сопоставимая с другими технологиями изготовления мансардных крыш; технологичность изготовления, технологичность монтажа, применимость к большинству типов зданий.

Технология монтажа мансарды из мелкоэлементных панелей

Рассмотрим следующие варианты технологии надстройки мансардных этажей.

I вариант — технология устройства мансардных этажей из легких унифицированных панелей укрупненной сборкой.

II вариант — технология устройства мансардных этажей из легких унифицированных панелей вручную поэлементно, без разбора крыши.

Известны различные способы надстройки мансардных этажей, включающие поэтапный демонтаж кровли и несущих элементов покрытия.

Эти способы имеют следующие недостатки: демонтаж покрытия и кровли невозможен без выселения жильцов, требуется организация склада во дворе здания (в стесненных условиях застройки), зависимость от метеоусловий, большая трудоемкость работ, значительные сроки монтажа, необходимость тяжелого подъемно-монтажного оборудования.

Предлагаемая новая технология позволит выполнить надстройку мансардных этажей в сжатые сроки и без значительного использования башенных и стреловых кранов, перемещения элементов вдоль здания и без выселения жильцов.

Сущность технологии заключается в том, что способ надстройки мансардного этажа включает в себя устройство мачтового подъемника с одного из торцов здания, организацию монтажной площадки на крыше, сборные панели и элементы крепления, и отличается тем, что для упрощения и ускорения монтажа по четырем сторонам панели устанавливаются направляющие, которые позволяют фиксировать положение панелей и гидравлического подъемника с траверсой, с помощью которого панели устанавливаются в проектное положение распределительной рамы, не дающей возможность сложиться панелям. Монтажная рама прикреплена к краям панелей в виде профиля С-образного сечения для монтажа первого ряда панелей, последующие панели крепятся к уже установленным и подпираются поддерживающими устройствами. Монтаж начинается с нижних угловых панелей, верхняя часть крыши собирается на месте из прямоугольных и угловых панелей с помощью передвижного гидравлического подъемника с траверсой и устанавливается в проектное положение. Панели могут укладываться и вручную, с рабочих подмостей.

Предлагаемая технология надстройки мансарды реализована следующим образом. По первому варианту, сначала с помощью анкеров устанавливают угловые панели по обе стороны здания, после этого в горизонтальном положении при помощи направляющих собирается укрупнительный блок верха крыши мансардного типа с прикрепленной к нему монтажной рамой для предотвращения складывания и прогиба незакрепленного каркаса. После этого верха каркаса с помощью передвижного гидроподъемника устанавливается в проектное положение с креплением к нижним угловым панелям, а последующие ряды панелей крепятся к предыдущему с помощью болтов и направляющих по периметру панели. После сооружения каркаса торцы кровли могут замоноличиваться в несущие торцевые стены или с помощью легкого стального профиля им можно придать любое очертание. С наружной стороны каркаса щели между панелями дополнительно прикрываются вытянутыми нащельниками, а стык четырех панелей — крестообразным нащельником с заведением вытянутых нащельников под него и закреплением нащельников саморезами.

55. Типы мансардных этажей

| Типы | Симметричные | Асимметричные | |

| треугольные | ломаные | ломаные, односкатные | |

| Одноуровневые |

|

|

|

|

|

| |

| Двухуровневые |

|

|

|

|

|

| |

| Одно-, двухуровневые с дополнительным этажом |

|

|

|

Рис. 10. 18. Технологическая схема монтажа каркаса мансардного этажа

а - монтаж полурам; б - укрупнительная сборка рам и их установка; 1 - рама, укрупненная из двух блоков; 2 - передвижные подмостки с площадками; 3 - крепежные устройства; 4 - ограждения; 5 - фиксаторы; 6 - укрупнение рамы на кровле; 7 - стыкуемые элементы

Рис. 10. 22. Тепловлагопароизоляция надстроек мансардных этажей из деревянных конструкций

а - кровельной части; б - наружных стен; в - перекрытий; 1 - обвязочный монолитный пояс; 2 - стропила; 3 - паровлагозащитный материал «Изоспан-А»; 4 - кровельное перекрытие; 5, 6 - воздушный зазор; 7 - утеплитель; 8 - пароизоляция «Изоспан-В»; 9 - отверстия для воздухообмена; 10 - наружная обшивка

Рис. 10. 31. Конструктивные схемы одно- (А) и двухъярусных (Б) складывающихся объемных блоков мансардных этажей

а - общая схема; б - транспортное состояние; в - проектное положение; 1 - шарниры; 2 - временные стойки; 3 - кровельное покрытие

Дата добавления: 2015-08-17; просмотров: 116 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Здания из несущих объемных блоков | | | Согласование и утверждение проектно-сметной документации при реконструкции зданий и сооружений |