Читайте также:

|

Холодные трещины объединяют категорию трещин в сварных соединениях, формальными признаками которых являются появление визуально наблюдаемых трещин практически после охлаждения соединения; блестящий кристаллический излом трещин без следов высокотемпературного окисления. ХТ – локальные хрупкие разрушения материала сварного соединения, возникающие под действием собственных сварочных напряжений [1].

Размеры ХТ соизмеримы с размерами зон сварного соединения. Локальность Разрушения объясняется частичным снятием напряжений при образовании трещин, а также ограниченностью зон сварного соединения, в которых возможно развитие трещин без дополнительного притока энергии от внешних нагрузок.

Рис. 2 Очаг холодной трещины в околошовной зоне [1].

Табл. 2 Общее понятие «холодные трещины» объединяют шесть разновидностей [1]:

| Трещины | Основные процессы или факторы, обуславливающие трещин |

| «Холодные» в сварных соединениях перлитных и мартенситных сталей (а также «отколы», «подваликовые») | Мартенситное превращение аустенита в околошовной зоне или сварном шве |

| «Отрывы» в зоне сплавления низколегированных и легированных сталей при сварке аустенитными сварочными материалами | Мартенситное превращение аустенита в зоне перемешивания основного и направленного металлов |

| «Ламелярные» в околошовной зоне перлитно-ферритных сталей | Скопление неметаллических включений в элементах полосчатой микроструктуры стали |

| «Холодные» в околошовной зоне и шве легированных бейнитных сталей: Продольные в однослойных и в районе последних слоев многослойных соединений (а так же «отколы») Поперечные в многослойных соединениях (а также «частокол») |

Превращение аустенита в области нижнего бейнита, насыщение водородом

Сегрегация примесей на границах аустенитных зерен при повторном нагреве до 400-700  в процессе наложения последующих слоев, насыщение водородом в процессе наложения последующих слоев, насыщение водородом

|

| «Холодные» в околошовной зоне и шве мартенситно-стареющих сталей в соединениях: Однослойных многослойных |

Насыщение водородом

Сегрегации примесей и фазовые выделения на границах аустенитных зерен при повторном нагреве до 500-700  после перерыва в сварке после перерыва в сварке

|

| «Холодные» в сварных соединениях высокохромистых ферритных сталей | Выделение карбонитридных фаз по границам зерен при охлаждении после сварки |

Наиболее изучены холодные трещины двух первых разновидностей типа «откола» и «отрыва» и установлен ряд закономерностей их образования. Трещины образуются непосредственно после окончания сварки при охлаждении ниже 200 –100  , а также в послесварочный период в течение нескольких суток. Трещины могут возникнуть в том случае, если металл в одной из зон сварного соединения претерпевает полную или частичную закалку. Ориентировочно минимальная доля мартенсита в структуре перлитных сталей, при которой возможно образование холодных трещин, составляет 25-30%.

, а также в послесварочный период в течение нескольких суток. Трещины могут возникнуть в том случае, если металл в одной из зон сварного соединения претерпевает полную или частичную закалку. Ориентировочно минимальная доля мартенсита в структуре перлитных сталей, при которой возможно образование холодных трещин, составляет 25-30%.

Исследование шлифов, свободной поверхности сварных соединений и излома трещин показывает, что холодные трещины состоят из очага разрушения и участка развития трещины.

Разрушение на участке очага осуществляет по границам действительного аустенитного зерна и наблюдается как практически хрупкое. Участок развития часто имеет смешанный характер, т.е. трещина проходит как по границам, так и по телу зерен и сопровождается заметной пластической деформацией окружающего металла. Сопоставление границ действительных аустенитных зерен в конечной структуре с оплавленными границами в околошовной зоне и зонами срастания кристаллитов в шве показывает, что они расположены произвольно относительно друг друга [2].

Основными факторами, обуславливающими возникновение трещин, являются [2]:

1) структурное состояние металла сварного соединения, характеризуемое наличие составляющих мартенситного и бейнитного типа;

2) уровень растягивающих сварочных напряжений первого рода, определяемый жесткостью сварной конструкции, режимом сварки, типом металла шва и другими причинами;

3) содержание и распределение водорода в металле сварного соединения после сварки, зависящие от концентрации водорода в атмосфере дуги, исходного содержания водорода в основном металле и других условий.

Холодные трещины являются одним из случаев замедленного разрушения «свежезакаленной» стали. Закономерности замедленного разрушения следующие [2]:

1) разрушение возникает после некоторого инкубационного периода при деформировании с малыми скоростями (ε  ) или нагружении постоянной нагрузкой; при этом сопротивляемость разрушению много меньше кратковременной прочности и зависит от времени действия нагрузки;

) или нагружении постоянной нагрузкой; при этом сопротивляемость разрушению много меньше кратковременной прочности и зависит от времени действия нагрузки;

2) сопротивляемость разрушению постепенно возрастает с увеличением времени после термического воздействия (от 1 суток до 1 года) в результате так называемого процесса «отдыха»;

3) склонность к разрушению полностью подавляется при охлаждении ниже - 70  , восстанавливаюсь при последующем нагреве до 20

, восстанавливаюсь при последующем нагреве до 20  , заметно ослабляется при нагреве до 100-150

, заметно ослабляется при нагреве до 100-150  и полностью исчезает при нагреве до 200-300

и полностью исчезает при нагреве до 200-300

При разработке расчетных методов применяют два основных методических подхода. В первом используют параметрические уравнения, полученные статистической обработкой экспериментальных данных без анализа физических процессов в металлах при сварке. Обуславливающих образование трещин. Второй предусматривает этот анализ, используя концептуальные физические модели процесса разрушения, аналитические зависимости законов металлофизики, регрессионные уравнения. Последний подход имеет более универсальный характер и проводится с использованием ЭВМ.

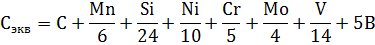

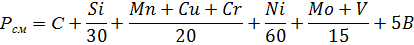

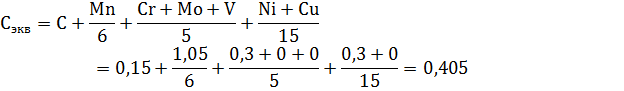

Для оценки склонности металла к появлению холодных трещин чаще всего используется углеродный эквивалент для вычисления которого имеется ряд уравнений [1]:

где C, Mn, Si, Cr, Ni, Cu, V, P – массовые доли углерода, марганца, кремния, хрома, никеля, меди, ванадия и фосфора, %. Эту зависимость в ГОСТ 27772 – 88 рекомендуют для оценки свариваемости проката для строительных конструкций.

Европейская ассоциация по сварке (МИС) рекомендует зависимость:

а нормы Японии – зависимость:

В России наиболее распространенным и приемлемым для сталей, используемых на подвижном составе, является следующее:

В представлена следующая формула:

Для малоуглеродистых сталей можно использовать [3]:

где, S – толщина свариваемой кромки мм (по ЧПИ).

Для легированных сталей:

Достоверность этих формул относительная, так как они эмпирические.

Стали, у которых  считаются потенциально склонными к образованию трещин, при сварке становится возможным образование закалочных структур в металле сварного соединения, что при условии насыщения металла водородом и высоких сварочных напряжений может привести к образованию холодных трещин.

считаются потенциально склонными к образованию трещин, при сварке становится возможным образование закалочных структур в металле сварного соединения, что при условии насыщения металла водородом и высоких сварочных напряжений может привести к образованию холодных трещин.  является обобщенным параметром состава стали, характеризующим ее прокаливаемость. Значение

является обобщенным параметром состава стали, характеризующим ее прокаливаемость. Значение  без связи с условиями не может служить показателем действительной склонности сварного соединения к трещинам.

без связи с условиями не может служить показателем действительной склонности сварного соединения к трещинам.

В зависимости от значения  свариваемость классифицируется по степени и предлагаются технические меры:

свариваемость классифицируется по степени и предлагаются технические меры:

Табл.3 Зависимость свариваемости от  [2]:

[2]:

| Группа сталей | Свариваемость | Эквивалент

| Технологические меры | |||

| Подогрев | Термообработка | |||||

| Перед сваркой | Во время сварки | Перед сваркой | После сварки | |||

| Хорошая | <0,2 | - | - | - | Желательна | |

| Удовлетворит. | 0,2-0,35 | Необходим | - | Желательна | Необходима | |

| Ограниченная | 0,35-0,45 | Необходим | Желателен | Необходима | Необходима | |

| Плохая | >0,45 | Необходим | Необходим | Необходима | Необходима |

Другим критерием, указывающим на возможное охрупчивание стали вследствие структурных превращений, является твердость зоны термического влияния. Зона термического влияния (ЗТВ) – участок основного металла, примыкающий к сварному шву, в пределах которого металл под действием источника нагрева претерпевает фазовые и структурные превращения. Поэтому ЗТВ имеет отличные от основного металла величину зерна и микроструктуру.

Если твердость HV 350…400, то в структуре ЗТВ уже присутствует смесь твердых продуктов распада аустенита, которые склонны к образованию холодных трещин.

Для обычных углеродистых и низколегированных сталей возможную максимальную величину твердости в ЗТВ можно вычислить на основе химического состава стали:  , где C, Si, Mn, Ni, Cr– массовые доли химических элементов, %.

, где C, Si, Mn, Ni, Cr– массовые доли химических элементов, %.

На образование холодных трещин решающее влияние оказывает воздействие растягивающих остаточных напряжений после окончания сварки. Эти напряжения зависят от толщины сварного соединения, типа сварного узла и особенно от жесткости свариваемой части конструкции. Значение этих напряжений может быть выражено с помощью коэффициента интенсивности жесткости К, который представляет собой силу, вызывающую раскрытие на 1 мм зазора в сварном соединении длинной 1 мм [Н/(мм*мм)]. Коэффициент интенсивности жесткости равен:K=  , где

, где  –постоянная; S–толщина листа, мм.

–постоянная; S–толщина листа, мм.

Данное значение постоянной можно использовать для приближенных вычислений К стыковых соединений при толщинах листа до 150 мм.

На основании изучения действия трех основных факторов (состав, газонасыщенность, особенности конструкции), способствующих образованию холодных трещин, был выявлен критерий для оценки чувствительности сталей к образованию подобных трещин – критерий трещинообразования  , гдеH – количество диффузионного водорода в металле сварного шва; К – коэффициент интенсивности жесткости,

, гдеH – количество диффузионного водорода в металле сварного шва; К – коэффициент интенсивности жесткости,  – коэффициент, характеризующий охрупчивание вследствие структурного превращения и вычисляемый по уравнению Ито-Бессион, %:

– коэффициент, характеризующий охрупчивание вследствие структурного превращения и вычисляемый по уравнению Ито-Бессион, %:

Многочисленные исследования показали, что сталь чувствительна к образованию холодных трещин, если  . Уравнение применимо к низколегированным высокопрочным сталям с низким содержанием С, при сварке с погонной мощностью 17 кДж/см.

. Уравнение применимо к низколегированным высокопрочным сталям с низким содержанием С, при сварке с погонной мощностью 17 кДж/см.

Параметр трещинообразования используют для расчета предварительной температуры подогрева, исключающей трещины:  .

.

Расчет стойкости против ХТ стыковых сварных соединений жестко закрепленных элементов может быть выполнен с помощью компьютерных программ. Программный комплекс «Свариваемость легированных сталей» позволяет выполнить расчеты кинетики физических процессов и их выгодных параметров, определяющих показатели свариваемости.

Путем сопоставлений действительных и критических значений факторов трещинообразования (структуры, водорода и напряжений) оценивается стойкость сварных соединений против трещин.

Если условие стойкости против трещин не обеспечивается, то в автоматическом режиме счета определяются значения погонной энергии сварки, температуры подогрева, исходное содержание водорода в шве и жесткость закрепления свариваемых элементов, которые обеспечивают отсутствие холодных трещин.

· Химический состав и механические свойства сталей 16ГС, 09Г2С

Табл. 4 Химический состав и назначение конструкционных легированных сталей для сварных конструкций [1]:

| марка стали | Химический состав, % | |||||||

| С | Si | Mn | P | S | Cr | Ni | Cu | Прочие |

| 16ГС | Детали и части паровых котлов и сосудов, работающих при температуре от -40, в отдельных случаях от -70 до +475 0С под давлением | |||||||

| 0,12-0,18 | 0,4-0,7 | 0,9-1,2 | 0,035 | 0,035 | Не более 0,3 | Не более 0,3 | _ | N-0,08 As-0,08 |

| 09Г2C | Аппараты, применяемые в химическом и нефтяном машиностроении для работы под давлением и при температурах от -70 до +475 0С, листовые сварные конструкции судостроения и котлостроения, металлоконструкции и другие ответственные сварные изделия | |||||||

| Не более 0,12 | 0,5-0,8 | 1,3-1,7 | 0,035 | 0,035 | Не более 0,3 | Не более 0,3 | 0,15-0,35 | Ti 0,01-0,03 |

Табл. 5 Механические свойства и характеристики свариваемости конструкционных легированных сталей для сварных конструкций [1]:

| Марка стали | Термическая обработка, сортамент | Толщина, мм | Временное сопротивление разрыву, Мпа | Предел текучести, МПа | Относительное удлинение, % | Ударная вязкость KCU,Дж/см2 |

| 16ГС | Без т.о. | 4-10 | - | |||

| 11-16 | ||||||

| 17-30 | ||||||

| 32-60 | ||||||

| 60-160 | ||||||

| 09Г2С | В состоянии поставки | 4-10 | - | |||

| 11-18 | - | |||||

| 19-24 | - | |||||

| 25-30 | - | |||||

| 32-48 | - | |||||

| 50-80 | - |

· Оценка склонности сталей к образованию горячих трещин, холодных трещин и трещин повторного нагрева.

Расчетно-статистические показатели склонности к ГТ:

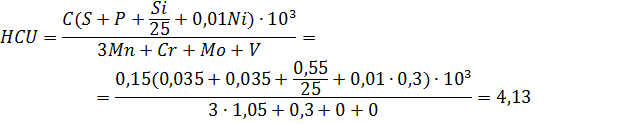

16ГC

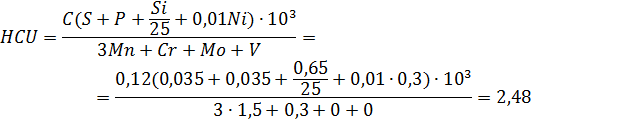

09Г2С

Расчетно-статические показатели склонности к ХТ:

16ГC

09Г2С

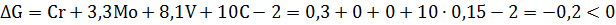

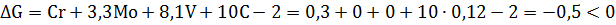

Расчетно-статические показатели склонности к трещинам повторного нагрева:

16ГC

09Г2С

· Рекомендуемые способы сварки указанных сталей

В представленных расчётах были использованы средние значения химического состава сталей. В результате сталь 16ГС склонна к образованию горячих трещин, не склонна к образованию холодных трещин и трещин повторного нагрева. Сталь 09Г2С склонна к образованию холодных трещин, но не склонна к образованию горячих трещин и трещин повторного нагрева. В действительности данные стали имеют неограниченную свариваемость, то есть возможно использование широкого диапазона режимов сварки, отсутствие жестких ограничений в скоростях охлаждения сварного соединения, упрощение технологии сварки за счет отсутствия предварительного, сопутствующего или последующего подогрева.

Вывод: в данной работе был проведен анализ низкоуглеродистых низколегированных сталей 16ГС и 09Г2С, в результате которого были определены химический состав, механические свойства, склонность к образованию горячих, холодных трещин и трещин повторного нагрева, свариваемость и рекомендуемые способы сварки указанных сталей.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1 – Металловедение и термическая обработка сварных соединений, под редакцией Л.А. Ефименко, А.К. Прыгаева, О.Ю. Елагиной, Москва, «Логос», 2007.

2 – Теория сварочных процессов, под редакцией В.М. Неровного, Москва, «Издательство МГТУ им. Н.Э. Баумана», 2007.

3 - http://www.splav.kharkov.com/choose_type.php, справочник сталей.

Дата добавления: 2015-08-17; просмотров: 531 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ГОРЯЧИЕ ТРЕЩИНЫ. РАСЧЕТНЫЕ МЕТОДЫ ОПРЕДЕЛЕНИЯ СКЛОННОСТИ К ГОРЯЧИМ ТРЕЩИНАМ | | | Девять месяцев |