Читайте также:

|

Силу сварочного тока выбирают в зависимости от марки и диаметра электрода, при этом учитывают положение шва в пространстве, вид соединения, толщину и химический состав свариваемого металла, а также температуру окружающей среды. При учете всех указанных факторов необходимо стремиться работать на максимально возможной силе тока.

Таблица 1 - Выбор диаметра электрода при сварке стыковых соединений

| Толщина деталей | 1,5-2,0 | 3,0 | 4,0-8,0 | 9,0-12,0 | 13,0-15,0 | 16,0-20,0 | более 20 |

| Диаметр электрода | 1,6-2,0 | 3,0 | 4,0 | 4,0-5,0 | 5,0 | 5,0-6,0 | 6,0-10,0 |

Таблица 2 - Выбор диаметра электрода при угловых и тавровых соединений

| Катет шва | 3,0 | 4,0-5,0 | 6,0-9,0 |

| Диаметр электрода | 3,0 | 4,0 | 5,0 |

Силу сварочного тока определяют по формуле

Iсв=πdэ2*j/4,

где dэ - диаметр электрода (электродного стержня), мм;

j - допускаемая плотность тока, А/мм2.

Таблица 3 - Значения допускаемой плотности тока в электроде

| Вид покрытия | Допускаемая плотность тока j в электроде, А/мм2, при диаметре электрода dэ, мм | |||

| Рудно-кислое, рутиловое | 14,0-20,0 | 11,5-16,0 | 10,0-13,5 | 9,5-12,5 |

| Фтористо-кальциевое | 13,0-18,5 | 10,0-14,5 | 9,0-12,5 | 8,5-12,0 |

При приближённых подсчётах величина сварочного тока может быть определена по одной из следующих формул:

Iсв=k*dэ

Iсв=k1*dэ1,5

Iсв=dэ*(k2+α*dэ)

где dэ - диаметр электрода (электродного стержня), мм;

k1, k2, α - коэффициенты, определённые опытным путём:

k1=20…25; k2=20; α=6.

Сварочные швы

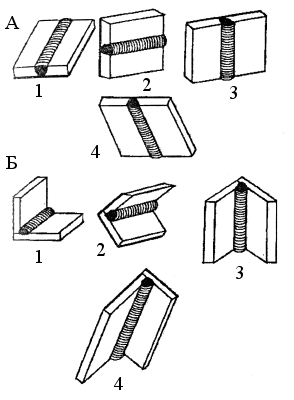

Участок сварного соединения, сформированный как результат кристаллизации расплавленного металла, называется сварочным швом. В отличие от соединений сварные швы бывают стыковыми и угловыми (рис. 18).

Рис. 18 Основные положения сварных швов в пространстве: А-стыковые; Б-угловые; 1-нижнее; 2-горизонтальное; 3-вертикальное; 4-потолочное

Стыковой - это сварной шов стыкового соединения. Угловой - это сварной шов углового, нахлесточного и таврового соединений.

Сварочные швы различают по количеству слоев наложения, ориентации их в пространстве, по длине и т.д. Так, если шов полностью охватывает соединение, то его называют сплошным. Если в пределах одного соединения шов разрывается, то его называют прерывистым. Разновидностью прерывистого шва является прихваточный шов, который применяют для фиксации элементов относительно друг друга перед сваркой. Если сварочные швы накладывают один на другой, то такие швы называют многослойными.

По форме наружной поверхности сварочные швы могут быть плоскими, вогнутыми или выпуклыми.Форма сварочного шва оказывает влияние на его физико-механические свойства и на расход электродного металла, связанный с его формированием. Наиболее экономичны плоские и вогнутые швы, которые, к тому же, лучше работают при динамических нагрузках, так как отсутствует резкий переход от основного металла к сварному шву. Чрезмерный наплыв выпуклых, швов приводит к перерасходу электродного металла, а резкий переход от основного металла к сварному шву при концентрированных напряжениях может вызвать разрушения соединения. Поэтому при изготовлени ответственных конструкций выпуклость на швах снимают механическим способом (фрезы, абразивные круги и т.д.).

Различают сварочные швы по их положению в пространстве. Это нижние, горизонтальные, вертикальные и потолочные швы.

Механизированная сварка в СО2

При этом способе сварки в зону дуги подается защитный газ, струя которого, обтекая электрическую дугу и сварочную ванну, предохраняет расплавленный металл от воздействия кислорода и азота воздуха. В качестве защитного газа применяют аргон, гелий, азот, углекислый газ.

Сварку в защитных газах осуществляют вручную, полуавтоматически и автоматически плавящимся и неплавящимся электродами. При сварке неплавящимся электродом защитный газ (аргон или гелий) подается в зону сварки через газовое сопло, а электрическая дуга горит между вольфрамовым электродом и свариваемым металлом.

Дугу возбуждают кратковременным замыканием дугового промежутка. Для заполнения шва в зону сварки вводят присадочную проволоку; тонкий металл (с отбортовкой) сваривается без присадочной проволоки. Сварка производится на постоянном или переменном токе. Сварочный ток, диаметр присадочной проволоки, скорость сварки выбираются в зависимости от рода свариваемого металла и его толщины. Этот способ широко применяют при сварке различных конструкций из высоколегированных сталей, титана, алюминия и других цветных металлов и их сплавов.

При сварке плавящимся электродом подачу газа в зону дуги осуществляют так же, как и при дуговой сварке неплавящимся электродом. Дуга поддерживается между электродной проволокой и свариваемым металлом. В качестве защитных газов применяются инертные (аргон и гелий) и активный (углекислый газ) газы. Инертные газы используют при сварке высоколегированных сталей и цветных металлов, углекислый газ — при сварке углеродистых и легированных сталей. Сварка производится автоматическим и полуавтоматическим способами.

Задача:Сделать сварочный шов ручной дуговой сваркой, (?????) электродом диаметра 4 мм, силой тока 160 А

Ход работы:

1.Возбуждение электрической дуги

Возбуждение сварочной дуги производится путем касания торцом электрода поверхности свариваемого изделия с быстрым последующим отводом торца электрода от поверхности изделия. При этом если зазор не слишком велик, происходит мгновенное появление тока и установление столба дуги. Прикосновение электрода к изделию должно быть кратковременным, так как иначе он приварится к изделию ("прилипнет").

Отрывать "прилипший" электрод следует резким поворачиванием его вправо и влево. Возбуждение дуги может производиться либо серией возвратно-поступательных движений с легким прикосновением к поверхности свариваемого металла и последующим отводом от поверхности изделия на 2-4 мм, либо путем царапающих движений торцом электрода по поверхности изделия, которые напоминают чирканье спички.

2.

После возбуждения дуги электрод должен выдерживаться некоторое время в точке начала наплавки, пока не сформируется сварной шов и не произойдет расплавление основного металла. Одновременно с расплавлением электрода необходимо равномерно подавать его в сварочную ванну, поддерживая тем самым оптимальную длину дуги. Показателями оптимальной длины дуги является резкий потрескивающий звук, ровный перенос капель металла через дуговой промежуток, малое разбрызгивание.

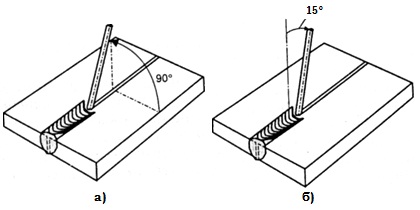

Положение электрода при сварке должно соответствовать рис. 2. Сварка осуществляется в направлении как слева направо, так и справа налево, от себя и на себя.

Рис. 2. Угол наклона электрода: а - в горизонтальной плоскости; б- в вертикальной плоскости.

3.Токарный участок.

Токарный станок — станок для обработки резанием (точением) заготовок из металлов и др. материалов в виде тел вращения. На токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развертывание отверстий.

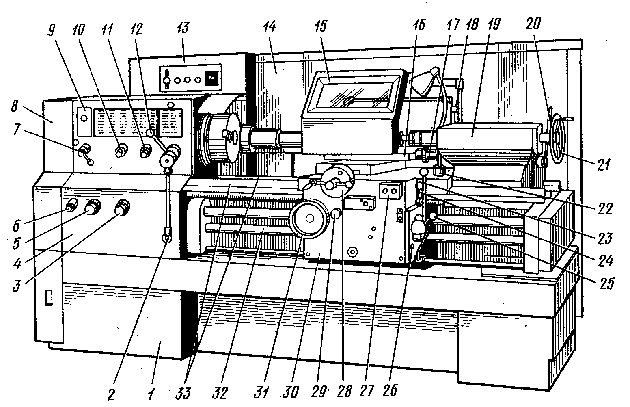

Несмотря на большое разнообразие конструкций, все станки токарной группы имеют типовое устройство. Устройство этих станков рассмотрим на примере токарно-винторезного станка модели 16К20 (рис.1).

Рис.14. Общий вид и размещение органов управления токарно-винторезного станка мод. 16К20:

Рукоятки управления: 2 - сблокированная управление; 3,5,6 - установки подачи или шага нарезаемой резьбы; 7, 12 - управления частотой вращения шпинделя; 10 - установки нормального и увеличенного шага резьбы и для нарезания многозаходных резьб; 11 - изменения направления нарезания резьбы (лево- или правозаходной); 17 - перемещения верхних салазок; 18 - фиксации пиноли; 20 - фиксации задней бабки; 21 - штурвал перемещения пиноли; 23 - включения ускоренных перемещений суппорта; 24 - включения и выключения гайки ходового винта; 25 - управления изменением направления вращения шпинделя и его остановкой; 26 - включения и выключения подачи; 28 - поперечного перемещения салазок; 29 - включения продольной автоматической подачи; 27 - кнопка включения и выключения главного электродвигателя; 31 - продольного перемещения салазок.

Узлы станка: 1 – станина; 4 - коробка подач; 8 - кожух ременной передачи главного привода; 9 - передняя бабка с главным приводом; 13 – электрошкаф; 14 – экран; 15 - защитный щиток; 16 - верхние салазки; 19 - задняя бабка; 22 - суппорт продольного перемещения; 30 – фартук; 32 - ходовой винт; 33 - направляющие станины.

Станок состоит из следующих основных частей: станина, передняя и задняя бабки, суппорт, фартук, коробка подач, гитара сменных зубчатых колёс.

На станине устанавливают и крепят все узлы и механизмы токарного станка.

Передняя бабка служит для закрепления обрабатываемых заготовок и сообщения им главного (вращательного) движения с необходимой скоростью. Для этого внутри её расположены коробка скоростей и шпиндель, на переднем конце которого устанавливают зажимные приспособления.

Задняя бабка предназначена для поддержания свободного конца длинных заготовок и закрепления инструмента. Она состоит из трёх основных частей: корпуса, пиноли и плиты. В отверстие пиноли устанавливают центр или инструменты для обработки отверстий (сверла, зенкеры и т.п.). Корпус можно поперечно смещать для обтачивания длинных конусов.

Суппорт предназначен для крепления резцов и перемещения их в продольном, поперечном и угловом направлениях. Для этого он имеет трое салазок: продольные (каретку), поперечные и верхние.

Фартук прикреплен к нижней поверхности каретки. В нем находятся механизмы продольной и поперечной подач (механической и ручной) и механизмы управления.

Посредством гитары сменных колёс и коробки подач станок настраивают на необходимую подачу или шаг нарезаемой резьбы.

При токарной обработке измерительные инструменты применяются для определения размеров, формы и взаимного расположения отдельных поверхностей деталей как в процессе их изготовления, так и после окончательной обработки. В единичном и мелкосерийном производстве используются универсальные измерительные инструменты — штангенциркули, микрометры, нутромеры и др., а в крупносерийном и массовом — предельные калибры.

Универсальность металлорежущего станка расширяется применением принадлежностей и приспособлений. На токарном станке основными из них являются: патроны, центры, люнеты. Применяются и вспомогательные приспособления: сверлильный патрон, переходные втулки, хомутики и др.

Основные виды токарных работ: обтачивание цилиндрических поверхностей, подрезание торцов, вытачивание наружных канавок, отрезание металла, сверление, рассверливание, зенкерование, растачивание отверстий, вытачивание внутренних канавок, центрование, обработка поверхностей фасонными резцами, нарезка резьбы плашками, метчиками, резцами, резьбонакатными головками, обработка конических поверхностей.

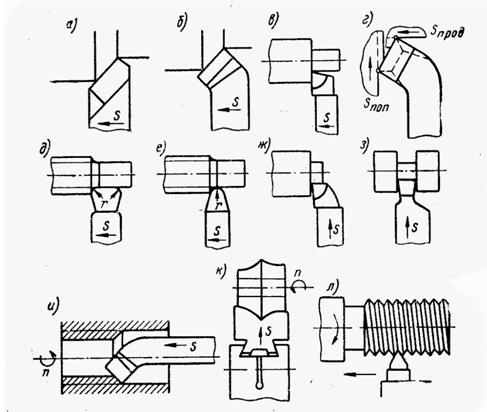

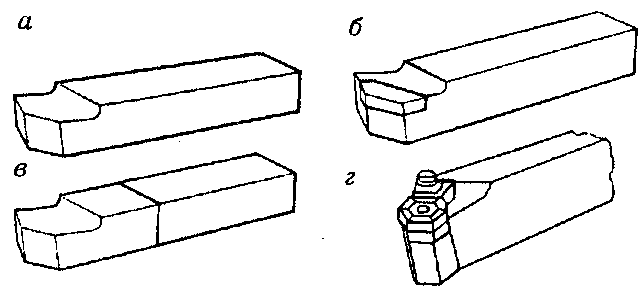

Основными инструментами при токарной обработке являются резцы. В зависимости от характера обработки резцы бывают черновые и чистовые. Геометрические параметры режущей части этих резцов таковы, что они приспособлены к работе с большой и малой площадью сечения срезаемого слоя. По форме и расположению лезвия относительно стержня резцы подразделяют на прямые (рис.15, а), отогнутые (рис.15, б), и оттянутые (рис.15, в). У оттянутых резцов ширина лезвия обычно меньше ширины крепежной части. Лезвие может располагаться симметрично.

Рис.15. Разновидности токарных резцов: а — прямые, б — отогнутые, в — изогнутые, г — оттянутые по отношению к оси державки резца или быть смещено вправо или влево.

По направлению движения подачи резцы разделяют на правые и левые.

У правых резцов главная режущая кромка находится со стороны большого пальца правой руки, если наложить ее на резец сверху (рис.2, а). В рабочем движении такие резцы перемещаются справа налево (от задней бабки к передней).

У левых резцов при аналогичном наложении левой руки главная режущая кромка также находится со стороны большого пальца (рис.2, б). Такие резцы в движении подачи перемещаются слева направо.

По назначению токарные резцы разделяют на проходные, расточные, подрезные, отрезные, фасонные, резьбовые и канавочные.

Основные типы резцов (представлены на рис.3):

а) - продольное сечение проходным резцом;

б) - продольное точение отогнутым резцом;

в) - продольное точение упорным резцом;

г) - продольное и поперечное точение отогнутым резцом;

д) - чистовое продольное точение широким резцом;

е) - чистовое точение закругленным резцом;

ж) - подрезание (поперечное точение) подрезным резцом;

з) - вытачивание канавок и отрезание отрезным (подрезным) резцом;

и) - растачивание отверстия расточным резцом;

к) - фасонное точение призматическим фасонным резцом;

л) - нарезание резьбы резьбовым резцом.

Рис.16 Типы резцов

Смазочно-охлаждающие жидкости(СОЖ):также применяется на токарном участке.

По конструкции различают резцы цельные, изготовленные из одной заготовки; составные (с неразъемным соединением его частей); с припаянными пластинами; с механическим креплением пластин (рис.17).

Рис 17. Типы токарных резцов по конструкции: цельные (а, б) составные с припаянными (в) или с механическим креплением (г) пластинами

Проделанная работа

Задача: Сделать винт.

Ход работы: Закрепляем заготовку в патроне с вылетом 40мм. устанавливаем резцы из быстрорежущей стали (Р18) в резцедержатель станка, ориентируя режущую кромку резца по центру вращения заготовки, путем подкладывания нужной толщины пластинки под резец и подрезаем торец. При помощи проходного резца, снимая по 3 мм, протачиваем 14ммна L30мм. поворачиваем резцедержатель, и устанавливаетÆзаготовку до 5,8-1*45°. УстанавливаемÆупорно-проходной резец, протачиваем до 5.8 -1*45°.Æпроходной резец и его помощью снимаем фаску на Устанавливаем скорость вращения 40 об/мин. Смазав заготовку маслом, нарезаем плашкой резьбу М6. Устанавливаем прежнюю скорость 400 об/мин. 14, на расстоянии 4 ммÆПри помощи отрезного резца прорезаем канавку на 10мм, с помощью проходного резца снимем диски 0,5 *45° и 2*45°.Æдо Устанавливаем отрезной резец и отрезаем винт.

Дата добавления: 2015-08-20; просмотров: 114 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Положение и перемещение электрода при сварке | | | Фрезерный участок |