Читайте также:

|

Припуск – есть слой материала, снимаемый с поверхностидетали для обеспечения заданного качества.

Величина снимаемого припуска должна быть оптимальной, обеспечивающей заданное качество при минимальном расходе материала и времени на обработку

Увеличенные припуски приводят к удалению наиболее износоустойчивых поверхностных слоев детали. Кроме того, увеличение припусков снижает экономические показатели технологического процесса, так как ведёт к увеличению времени обработки.

Малые припуски на обработку не обеспечивают возможности удаления дефектных поверхностных слоев металла, повышают требования к точности заготовок.

Различают припуски:

— общие;

— операционные,

— промежуточные и припуски, снимаемые за один рабочий ход.

Рисунок 1 – Схемы расположения припусковдля:

а) наружной поверхности;

б) внутренней поверхности.

Операционный припуск Z, – это припуск, удаляемый при выполнении одной технологической операции.

Промежуточный припуск – это припуск, удаляемый при выполнении одного технологического перехода. Определяется разностью размеров, полученных на предшествующем и выполняемом переходе.

При этом промежуточные припуски для наружных и внутренних поверхностей рассчитываются по следующим формулам:

Zi = di-1 – di (1)

Zj=di–di-1 (2)

При обозначении припусков используются следующие индексы:

(i – 1) – индекс для предшествующего перехода;

i–индекс для выполняемого перехода.

Припуски измеряются по нормали к обработанной поверхности. Они могут быть несимметричные (на одну сторону) – при изготовлении плоских деталей и симметричные (на обе стороны) – чаще всего на диаметр при изготовлении круглых деталей.Поскольку технологический переход может состоять из одного или нескольких рабочих ходов, то необходимо различать припуск, снимаемый за один рабочий ход.

Деление припусков на операционные и промежуточные является условным, поскольку каждый технологический переход обработки поверхности при определённых условиях может быть выделен в отдельную операцию и наоборот.

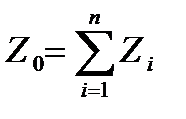

Общим припуском называется слой материала, необходимый для выполнения всей совокупности операций и переходов от заготовки до готовой детали Он равен сумме операционных припусков:

, (3)

, (3)

где п – число операций (переходов).

Общий припуск равен сумме промежуточных припусков по всему технологическому маршруту механической обработки данной поверхности.

Общий припуск определяют как разность размеров заготовки и готовой детали.

Выбор общих и операционных припусков и допусков имеет большое технико-экономическое значение.

Правильно выбранный припуск обеспечивают:

1) устойчивую работу оборудования при достижении высокого качества продукции;

2) минимальную себестоимость продукции.

В машиностроении применяют два метода определения припуска:

1) опытно-статистический;

2) расчётно-аналитический.

При использовании опытно-статистического метода общие и промежуточные припуски назначаются по таблицам, которые составлены на основе обобщения и систематизации производственных данных передовых заводов.

Недостатком этого метода является назначение припусков без учёта конкретных условий построения технологических процессов и поэтому создаются ненужные повышенные запасы надёжности, в предположении наихудших условий для каждой из обрабатываемых поверхностей. Поэтому опытно-статистические припуски необоснованно завышены.

Расчётно-аналитический метод определения припусков разработан профессором Кованом В. М. Согласно этому методу промежуточный припуск должен быть таким, чтобы при его снятии устранялись погрешности обработки и дефекты поверхностного слоя, полученные на предшествующих технологических переходах, а также погрешности установки обрабатываемой заготовки, возникающие на выполняемом переходе.

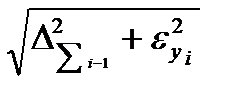

В соответствии с этим методом минимальный промежуточный припуск Zimin рассчитывается по следующей формуле (рисунок 1):

а) для несимметричной (односторонней) обработки

Zimin = Rzi-1 + hi-1 + (  +

+  ),(4)

),(4)

где R zi-1 – высота микронеровностей поверхности, полученная на предшествующем переходе, мкм;

h i-1 – глубина дефектного слоя на предшествующем переходе, мкм;

i-1 – суммарные пространственные отклонения на предшествующем переходе, мкм;

i-1 – суммарные пространственные отклонения на предшествующем переходе, мкм;

i – погрешность установки заготовки,возникаемая на данном переходе, мкм.

i – погрешность установки заготовки,возникаемая на данном переходе, мкм.

Рисунок 2 – Схема для определения минимального операционного припуска

Следовательно, для тел вращения формула принимает вид

2Zimin = 2(Rzi-1 + hi-1+  ).(5)

).(5)

При использовании таблиц для определения припусков необходимо иметь в виду следующие рекомендации, представленные ниже.

1. При расчёте припусков по табличным данным необходимо обращать внимание на графу в таблице "расчётная длина заготовки", которая зависит от характера крепления детали в процессе обработки (см. таблицу 1) и рисунок 5.

Таблица 1– Расчётная длина заготовки при определении номинальных операционных припусков

| Характер установки заготовок при обработке | Обрабатываемые валы | ||

| Гладкие валы | Ступенчатые валы | ||

| для средних участков вала | для крайних участков вала | ||

| В центрах или патроне с поддержкой задним центром | Полная длина вала | Полная длина вала | Длина, равная удвоенному расстоянию обработанного участка от торцавала до наиболееудалённого конца |

| В патроне без поддержки задним центром | Удвоенная длина выступающей из патрона части заготовки | Длина, равная удвоенному расстояниюот наиболее удалённого торца обработанного участка до кулачков патрона |

Расчетная длина для вала, показанного на рисунке1,а, принимается равной400 мм, а для вала на рисунке 1,б –80 мм.

2. Расчётная длина, на которой определяется номинальный операционный припуск не распространяется на детали с очень сложной конфигурацией, а также на очень деформирующиеся после термообработки, для этих операций припуски устанавливаются больше табличных.

3. Если операция или переход разбивается на два рабочих хода: предварительный и окончательный, то на предварительный назначается около 70% номинального припуска и 30% на окончательный.

4. Номинальные операционные припуски заданы с учётом правки заготовки до механической обработки, а также рихтовки после каждого вида обработки нежёстких или деформируемых деталей.

Рисунок 1 – Схемы для определения расчетной длины валов

1 Расчёт заготовки из круглого проката

Последовательностьопределения размеров заготовки из круглого проката:

– для наибольшего диаметра детали D дет следует назначить порядок обработки в зависимости от точности этого диметра ([1] с. 8 или [2] с.17);

– определить припуск на диаметр на механическую обработку ([3] с. 192 или приложения А данных методических указаний) по каждому переходу (операции) обработки;

– найти общий припуск на обработку 2∙ Z о, мм

2Zо = 2∙Z1 + 2∙Z2+ 2∙Zi, (6)

где 2∙Z1, 2∙Z2, 2∙Zi – припуски на механическую обработку по каждому переходу, мм;

– определить размер наибольшего диаметра заготовки – круглый прокат D заг, мм

Dзаг = Dдет+2Zо, (7)

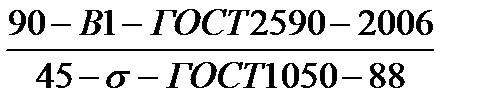

– выбрать наибольший размер горячекатаного проката обычной точности– В1 и допуски на размер проката по ГОСТ 2590 – 2006, например Ø90  , и записать в соответствии со стандартом

, и записать в соответствии со стандартом

Круг  ;

;

– определить необходимую длину заготовки L заг, мм

L заг = l + 2a, (8)

где l – длина детали, мм;

2a – припуск на обработку торцов, мм ([3] с. 185 таблица 3.65).

Далее следует:

– занести результаты расчетов в таблицу 1 (см. образец выполнения таблицы);

– вычертить в пояснительной записке эскиз заготовки из проката в произвольном масштабе, соблюдая пропорции и в соответствии с требованиями стандартов, контур детали в заготовке вычертить штрих пунктирной линией, показать на эскизе максимальные припуски;

– определить массу заготовки из круглого проката;

– рассчитать коэффициент использования материала заготовки из круглого проката К и.м..

Таблица 2 Определение размеров заготовки – круглый прокат

| Порядок обработки наибольшего размера Ǿ, квалитет, длина, мм | Припуск на диаметр 2Z, мм | Размер наружного диаметра заготовки Dзаг, мм | Припуск на обработку торцов, мм | Длина заготовки Lзаг, мм | Размер проката по ГОСТ 2590 – 2006 окончательно |

| 2Z | Dзаг= Dдет + 2Z | 2а | Lзаг= l + 2а | ||

| … | |||||

| … | |||||

| … | |||||

| Итого |

Таблица 3 Определение размеров заготовки – круглый прокат (пример)

Порядок обработки наибольшего размера

Ǿ 80 f7 длиной 100 мм

длиной 100 мм

| Припуск на диаметр 2Z, мм | Размер наружного диаметра заготовки Dзаг, мм | Припуск на обработку торцов, мм | Длина заготовки Lзаг,мм | Размер проката по ГОСТ 2590 окончательно |

| 2Z | Dзаг= Dдет+2Z | 2а | Lзаг= l+2а | ||

| 1.Точение предварительное – h12 | 1,50 | Ǿ 82,36 | 7 | 107 | Ǿ 85

|

| 2.Точение окончательное – h9 | 0,50 | Ǿ 80,86 | |||

| 3.Термическая обработка 43…50 HRC | - | - | |||

| 4.Шлифование однократное – f7 | 0,36 | Ǿ 80,36 | |||

| Итого заготовка | 2,36 | Ǿ 82,36 | Ǿ 85×107 |

Пример расчёта припусков на заготовку из круглого проката

Задание: Определить диаметр заготовки из круглого проката для ступенчатого вала, общая длина которого L=280 мм, и наибольший диаметр шейки d=40h9.

Шейка расположена посередине вала, длина её lст=50 мм, вал подвергается термической обработке – закалке.

Решение

Назначим порядок обработки для наибольшего диаметра валапо чертежу –Ø 40h9 (--0,062):

1 Точение черновое (предварительное) – h13 ([1] с. 8 или [2] с.17);

2 Точение чистовое (окончательное) – h11;

3 Термическая обработка;

4 Шлифование наружное в центрах – h9 (согласно чертежу, т.к. последний переход) – (запишем порядок в графу 1 таблицы 4).

Для использования таблиц припусков определим расчетную длину вала, для которого определяется припуск.

Расчётная длина, по которой определяется номинальный припуск для средней части вала –280 мм (см. ранее изложенный материал в таблице 1).

Отношение длины детали к диаметру – lрасч / d = 280 / 40 = 7, т.е. вал достаточно жёсткий (т.к. до 12).

Определим припуски по каждому переходу (операции) обработкипо данным литературы ([2] с. 157 таблица 7.1, [3] с. 192 таблица 3.73 или Приложения А данных методических указаний) – (запишем припуск в графу 2 таблицы 4):

Диаметр вала после шлифования: 40h9(согласно чертежу).

Номинальный операционный припуск на диаметр для шлифования детали в центрах с учётом термической обработки – 0,5 мм (по таблице приложения А).

Диаметр вала после чистового точения – (40+0,5)h11=40,5hlI.

Номинальный операционный припуск для чистового точения – 2,0 мм(по таблице приложения А).

Диаметр вала после чернового точения – (40,5+2,0)hl3=42,5hl3.

Номинальный припуск для чернового точения с учётом расчётной длины – 4,5 мм (по таблице приложения А).

Расчётный диаметр заготовки – 42,5+4,5=47,0мм.

Общий припуск на обработку 2∙ Z о, мм

2∙Zо = 2∙Z1 + 2∙Z2+ 2∙Zi,

где 2∙Z1, 2∙Z2, 2∙Zi – припуски на механическую обработку по каждому переходу, мм

2∙Zо = 4,5 + 2+ 0,5 = 7.

Размер наибольшего диаметра заготовки – круглый прокат D заг, мм

Dзаг = Dдет+2Zо,

Dзаг = 40 + 7 = 47.

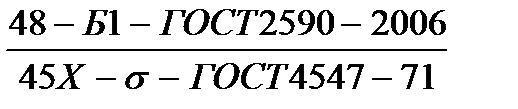

Выберем наибольший ближайший размер круглого проката обычной точности Б1 по ГОСТ 2590 – 2006 – Ø48  ([2] с. 151 таблица 6.1).

([2] с. 151 таблица 6.1).

Запишем по стандарту – Круг  .

.

Определим длину заготовки L заг, мм

L заг = l + 2a, (9)

где l – длина детали, мм;

2a – припуск на обработку торцов, мм ([3] с. 185 таблица 3.65).

L заг = 400 + 8 = 408.

Все расчёты запишем в таблицу 3.

Таблица 4 – Определение размеров заготовки – круглый прокат

Порядок обработки наибольшего размера

Ǿ 40 h9 длиной 400 мм

длиной 400 мм

| Припуск на диаметр 2Z, мм | Размер наружного диаметра заготовки Dзаг, мм | Припуск на обработку торцов, мм | Длина заготовки Lзаг,мм | Размер проката по ГОСТ 2590 – 2006 окончательно |

| 2Z | Dзаг= Dдет+2Z | 2а | Lзаг= l+2а | ||

| 1.Точение предварительное – h13 | 4,5 | Ǿ 47 | 8 | 400 + 8 =408 | Ǿ48

|

| 2.Точение окончательное – h11 | 2,0 | Ǿ 42,5 | |||

| 3.Термическая обработка 43…50 HRC | - | - | |||

| 4.Шлифование однократное – h9 | 0,5 | Ǿ 40,5 | |||

| Итого заготовка | Ǿ 47 | Ǿ 48×408 |

Выполним эскиз заготовки из проката круглого

| 408 h16 |

| Ra 25 |

Рисунок 2 – Эскиз заготовки из круглого проката

Определим массу заготовки прокат

Масса заготовки М заг, кг

Мзаг = 0,00612·(d2загсм × L заг см), (10)

где d заг– диаметр заготовки, см;

L заг– длина заготовки, см;

0,00612 – коэффициент для стали, ( 0,00557 – для чугуна).

0,00557 – для чугуна).

Мдет = 0,00612·(4,82 · 40,8) = 5,8.

Определим коэффициент использования материала К им

К им =  , (11)

, (11)

К им =  .

.

2 Расчёт заготовки из листового проката

Последовательностьопределения размеров заготовки из листового проката:

– нахождение припуска на черновую и чистовую обработку торцов по таблицам ([3] с.188 таблица 3.67 и таблица 3.68 или [2] с.17 таблица 7.26 и с.178 таблица 7.28);

– определение толщины листового проката S, мм по формуле

S = L заг = l + 2∙Zо, (12)

где l – наибольшая длина (ширина, толщина) детали, мм;

Lзаг – ширина (толщина) заготовки, мм;

2 ∙ Z о – общий припуск (черновую и чистовую подрезку торца) на два торца детали, мм.

Общий припуск определяется 2Z о, мм

2Zо = 2∙Z1 + 2∙Z2, (13)

где 2Z 1, 2Z 2 – припуски на черновую и чистовую подрезку двух торцов, мм;

– выбор ближайшей большей толщины листового проката, выпускаемого промышленностью ([2] с. 153);

– определение припуска на газовую вырезку заготовок из листового материала в зависимости от длины наружного периметра, вида резки (ручная или машинная), профиля реза (прямолинейный или криволинейный рез) и толщины металла (листа), мм.

– определение необходимого размера заготовки D‘заг, мм

D‘заг = Dдет + 2∙Z, (14)

где D дет – наибольший диаметр детали, мм;

Z – припуск на газовую вырезку на сторону, мм ([3] с. 183 таблица 3.62);

– определение размеров заготовки – листовогопроката и запись в таблицу 4;

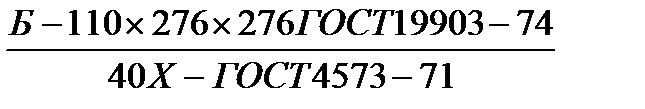

– запись проката горячекатаного листового, нормальной точности прокатки Б по ГОСТ 19903-74;

– вычерчивание эскиза заготовки из листового проката в пояснительной записке в произвольном масштабе, соблюдая пропорции и в соответствии с требованиями стандартов;

– определение массы заготовки из листового проката .,учитывая, что заготовка вырезается, занимая лист конфигурацией – квадрат размером а × а, и массазаготовки,исходя из формулы (15 )

Мзаг листового проката = (а2×h)∙ p / 103, (15)

где p – плотность материала г/см3;

- расчет коэффициента использования материала заготовки из листового проката К и.м.

Например:

Задание: Определить диаметр заготовки из листового проката для детали класса “Втулка”, общая длина которой Lдет = 100 мм, и наибольший диаметр Dдет = 256 мм

Определим необходимую толщину листового проката S, мм для вырезки заготовки, для этого назначим порядок обработки торцовых поверхностей:

- подрезание торца предварительное (черновое);

- подрезание торца окончательное (чистовое).

Общий припуск на обработку двух торцов 2 Z о, мм

2Zо = 2∙Z1 + 2∙Z2,

где 2∙Z1, 2∙Z2 – припуски на механическую обработку по каждому переходу при обработке двух торцов, мм ([2] с.177 таблица 7.26 и с.177 таблица 7.28) или ([3] с.188 таблица 3.67 и 3.68).

2Zо = 2∙2,5 + 2∙1 = 7.

Расчётная толщина заготовки из листового проката Lзаг, мм

S’ = Lзаг = Lдет + 2∙Z0,

S' = Lзаг = 100 + 7 = 107.

Выпускаемая промышленностью толщина листового проката S = 110 мм.

Определим необходимый размер вырезаемой заготовки из листового проката D‘заг, мм

D‘заг = Dдет + 2∙Z,

где Dдет – наибольший диаметр детали, мм;

Z – припуск на газовую вырезку на сторону, мм.

Прежде чем определить припуск на сторону при машинной резке следует найти наибольшую длину наружного периметра детали по контуру.

Для круга периметр определится по формуле l, мм

l = 2πR =π × D, (16)

где R – радиус детали, мм.

l = 3,14 × 256 = 803,8.

Припуск на сторону при машинной резке заготовки для детали “Колесо зубчатое” с наибольшим наружным диаметром Ø256 мм и шириной 100 мм из листа толщиной S = 110 мм будет – Z = 10 мм, т.к. наибольшая длина наружного периметра по контуру до 1000 мм ([3] с.183 таблица 3.62).

Используется машинная резка, криволинейный рез листового проката толщиной свыше 100 мм.

Таблица 5 – Определение размеров заготовки – листовой прокат

| Порядок обработки торца l = 100 мм | Припуск на обработку торцов, мм | Толщина проката -длина заготовки S = Lзаг, мм | Припуск на диаметр 2∙Z, мм | Размер наружного диаметра заготовки Dзаг, мм | Размер листового проката |

| 2Zi | S = Lзаг= l + 2Zо | 2∙Zо | Dзаг= Dдет + 2Zо | ||

| Черновое подрезание | 2,5 | S=100+2∙3,5=107,0 | 2 ּ 10 = 20 | Dзаг=256+2∙10=276 | 110×276×276 |

| Чистовое подрезание | 1,0 | ||||

| Итого | 3,5 | S = 110 |

Запишем по ГОСТ 19903-74 прокат горячекатаный листовой, нормальной точности прокатки Б, толщиной 110 мм, шириной 276 мм, длиной 276 мм из стали марки 40Х

Лист  .

.

Запишем расчёты в таблицу5.

| 110 |

| Ra 25 |

| 10 |

| 10 |

| 3,5 |

| 3,5 |

Рисунок 3 – Эскиз заготовки из листового проката

Масса заготовки из листового проката Мзаг, кг

Мзаг листового проката = (а2×h)∙ p / 103,

где p – плотность материала г/см3.

Мзаг= (27,62× 11,0)∙ 7,85 / 103 = 65,8.

Коэффициент использования материала К им

К им =  ,

,

К им =  .

.

Примечание – Обязательно следует сделать вывод, какой из методов получения заготовки приемлем для условий заданного единичного типа производства по коэффициенту использования материала.

Дата добавления: 2015-08-20; просмотров: 1239 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Справочники и учебные пособия | | | Справочники и учебные пособия |