Читайте также:

|

Себестоимость строительства скважины складывается из суммы затрат бурового предприятия на строительство и испытание скважины и на подготовку к ее сдаче заказчику.

В себестоимость скважины входят затраты на материалы, на энергию и топливо, на заработную плату персонала, амортизационные отчисления и др.

Себестоимость 1 м проходки есть частное от деления себестоимости строительства на длину ствола скважины.

4. Способы бурения нефтяных и газовых скважин.

Способы бурения нефтяных и газовых скважин:

- механическое бурение

- немеханические способы

КЛАССИФИКАЦИЯ МЕХАНИЧЕСКИХ СПОСОБОВ:

- вращательное бурение;

КЛАССИФИКАЦИЯ МЕХАНИЧЕСКИХ ВРАЩАТЕЛЬНЫХ СПОСОБОВ:

n - роторное бурение;

n - бурение забойными двигателями.

КЛАССИФИКАЦИЯ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ:

n - гидравлические забойные двигатели (ГЗД);

n - электрические забойные двигатели (электробуры).

КЛАССИФИКАЦИЯ ГИДРАВЛИЧЕСКИХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ (ГЗД):

n - турбобуры;

n - винтовые забойные двигатели.

Ударное бурение скважин:

Из всех разновидностей ударного способа наибольшее распространение получило ударно-канатное бурение.

При ударном бурении скважина, как правило, не заполнена жидкостью. Поэтому, во избежание обрушения породы с ее стенок, в скважину спускают обсадную колонну, состоящую из металлических обсадных труб, соединенных друг с другом с помощью резьбы или сварки. По мере углубления скважины обсадную колону продвигают к забою и периодически удлиняют (наращивают).

В настоящее время ударный способ не применяется при строительстве нефтяных и газовых скважин.

Вращательное бурение скважин:

При вращательном бурении разрушение породы происходит в результате одновременного воздействия на долото осевой нагрузки и крутящего момента. Под действием осевой нагрузки долото внедряется в горную породу, а под влиянием крутящего момента скалывает ее.

При вращательных способах бурения углубление долота в породу происходит при движении вдоль оси скважины вращающейся бурильной колонны, а при бурении с забойными двигателями - не вращающейся бурильной колонны. Характерной особенностью вращательного бурения является одновременная промывка скважины.

Основные виды вращательного бурения:

Ø роторный способ (бурение ротором или верхним силовым приводом - ВСП);

Ø турбинный способ (бурение турбобурами);

Ø бурение винтовыми забойными двигателями;

Ø бурение электробурами.

При роторном бурении мощность от двигателей буровой установки через трансмиссию передается ротору. Ротор вращает бурильную колонну с укрепленным на ее конце долотом. При использовании ВСП бурильную колонну вращает силовой вертлюг. Бурильная колонна состоит из ведущей трубы и привинченных к ней с бурильных труб.

При бурении с забойным двигателем долото привинчено

к валу, а бурильная колонна — к корпусу забойного двигателя (ЗД).

При работе ЗД вращается его вал с долотом, а бурильная колонна воспринимает реактивный момент на корпусе ЗД.

В настоящее время применяют три вида забойных двигателей:

Ø турбобур;

Ø винтовой двигатель:

Ø электробур.

Турбобур и винтовой двигатель являются разновидностями гидравлических забойных двигателей, наиболее широко применяемых при бурении и капитальном ремонте нефтегазовых скважин.

При бурении с гидравлическим забойным двигателем (ГЗД) гидравлическая энергия потока бурового раствора, двигающегося от бурового насоса по бурильной колонне, преобразуется в механическую энергию вращения вала ГЗД, с которым соединено долото.

При бурении с электробуром электрическая энергия передается по кабелю, смонтированному внутри бурильной колонны и преобразуется электродвигателем в механическую энергию вращения вала электробура, которая непосредственно передается долоту.

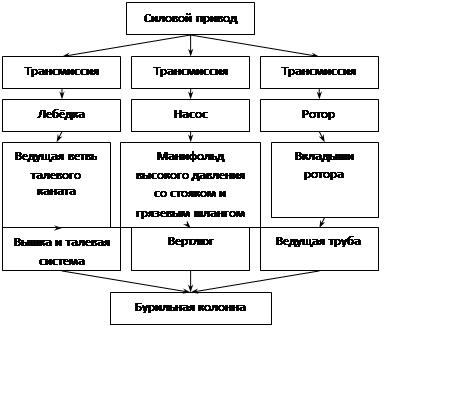

5. Функциональная схема буровой установки.

6. Основные типы буровых долот.

Буровые долота – это породоразрушающий инструмент (ПИ), предназначенный для разрушения горных пород на забое при углублении скважины.

- Лопастные долота.

- Шарошечные долота.

7. Шарошечные долота. Классификация по системе IADC.

Шарошечные долота относятся к породоразрушающим инструментам дробяще-скалывающего действия. При бурении скважин в основном применяются трехшарошечные долота. Некоторое применение находят и одношарошечные долота. Они предназначены для низкооборотного роторного бурения в породах средней твердости и относятся к долотам режуще-скалывающего действия.

Трехшарошечное долото состоит из секций, сваренных между собой. Верхняя часть сваренных между собой секций образует корпус. На верхнем конце корпуса нарезается присоединительная резьба. Число секций равно числу шарошек.

Трехшарошечные долота состоят из трех функциональных систем:

1. Система вооружения долота - совокупность всех зубцов на всех шарошках;

2. Система опоры долота - совокупность подшипников всех шарошек;

3. Системы промывки долота - совокупность всех промывочных узлов долота.

Классификация шарошечных долот по IADC (International Assoiation of Drilling Contractors) — Международной ассоциации буровых подрядчиков — основана на четырехсимвольном коде, отражающем конструкцию долота и тип горных пород, для бурения которых оно предназначено. Первые три символа — цифровые, а четвертый — буквенный. Последовательность цифровых символов определяется как «серия — тип — опора калибрующая поверхность». Четвертый буквенный символ определяется как «дополнительные характеристики».

8. Типы вооружения трехшарошечных долот.

Система вооружения долота предназначена для эффективного разрушения горной породы на забое скважины.

Типы вооружения:

- Фрезерованное (стальные зубья);

- Штыревое (твёрдосплавные зубки);

9. Типы опор трехшарошечных долот.

Система опоры долота - совокупность подшипников всех шарошек;

При перекатывании шарошки по забою в контакт с ним попеременно вступают зубцы шарошки. В общем виде возможны два варианта контакта зубцов с забоем: опора на один зубец либо опора на два зубца. Опора шарошки включает несколько подшипников, один из которых шариковый, служащий для закрепления шарошки на цапфе и называемый замковым, остальные подшипники качения (шариковые или роликовые) или скольжения.

10. Эффект скольжения трехшарошечных долот.

В мягких породах применяют шарошечные долота с высоким коэффициентом скольжения, добиваясь тем самым усиления скалывающего действия зубцов. В твердых и особенно в абразивных породах шарошечные долота должны работать без скольжения. Эти долота оснащаются шарошками, представляющими собой правильный конус, вершина которого лежит на оси долота. Коэффициент скольжения такого долота теоретически равен нулю.С пересечением осей шарошек с осью долота в одной точке - со смещением осей шарошек по направлению вращения долота положению, при котором их оси пересекаются в одной точке (положительное смещение) Управление скольжением шарошек долота достигается путем смещения осей шарошек или увеличением многоконусности- у долот со смещенными осями шарошек, скольжение шарошек по забою и поэтому эффект скалывания. Коэффициент скольжения интенсивность проскальзывания зубьев шарошек по забою. = делению суммы площадей, описываемых за один оборот долота зубьями, на площадь забоя скв.- у шарошек с гладким конусом, и у которых ось и ее образующие пересекаются с осью долота к.с.=0 (дробление породы), во всех других случаях к.с.=0,01-0,15 (проскальз-щие шарошки дробяще-скалывающего действия.

11. Алмазные долота, оснащенные природными или синтетическими алмазами.

Алмазное долото состоит из стального корпуса с присоединительной замковой резьбой и фасонной алмазонесущей головки (матрицы). Матрица разделена на секторы радиальными (или спиральными) промывочными каналами, которые сообщаются с полостью в корпусе долота через промывочные отверстия.

Диаметр алмазных долот на 2 – 3 мм меньше соответствующих диаметров шарошечных долот. Это вызвано созданием условий для перехода к бурению алмазными долотами после шарошечных, у которых, как правило, по мере износа уменьшается диаметр. Основными достоинствами алмазных долот являются хорошая центрируемость их на забое и формирование круглого забоя (в отличие от треугольной с округленными вершинами формы забоя при бурении шарошечными долотами). Существенным недостатком алмазных долот является: во-первых, крайне низкая механическая скорость бурения. Максимальная механическая скорость бурения, как правило, не превышает 3 м/ч. Для сравнения максимальная механическая скорость бурения шарошечными долотами составила около 120 м/ч. Во вторых, алмазные долота имеют узкую область применения (исключаются абразивные породы), и в третьих, предъявляются повышенные требования к предварительной подготовке ствола и забоя скважины.

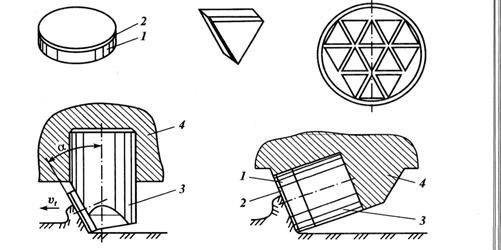

12. Буровые долота, оснащенные алмазно-твердосплавными резцами (долота PDC).

Предприятие освоило изготовлениеалмазных долот со стальным корпусом, армированным синтетическими алмазными зубками (PDC), для бурения вертикальных, наклонно-направленных, горизонтальных нефтяных и газовых скважин в малоабразивных породах с промывкой водой или глинистым раствором. ОАО "Волгабурмаш" сотрудничает с лидирующими американскими производителями зубков PDC, что позволяет оснащать буровые долота высококачественными алмазными зубками. Проектирование алмазных долот ведется квалифицированными специалистами с использованием новейших компьютерных технологий. Разработка новых конструкций алмазных долот производится на основе антивихревой теории, что позволяет увеличивать срок эксплуатации алмазных долот и расширить диапазон их применения.

Алмазно-твердосплавные пластины (АТП) и термостойкие резцы (АТР).

1 – твердосплавная основа;

1 – твердосплавная основа;

2 – слой поликристаллического алмаза;

3 – опора пластины (резца);

4 – долото.

13. Алмазные импрегнированные долота.

ИМПРЕГНИРОВАННЫЕ ДОЛОТА – это долота с матричным корпусом, в режущую структуру которых входят сегменты различной формы с импрегнированными в них мелкозернистыми искусственными алмазами.

• Состав матрицы подбирается в зависимости от породы с таким расчетом, чтобы износ матрицы происходил немного быстрее, чем износ алмазов.

• Долота предназначены для бурения с помощью ротора или забойных двигателей в твердых и сильно абразивных породах.

14. Понятие о режиме бурения. Параметры режима бурения и показатели работы долота.

Режим бурения – это совокупность тех факторов, которые влияют на эффективность разрушения породы, определяют интенсивность износа долота и которыми можно управлять в процессе работы долота на забое.

Оптимальный режим бурения – обеспечивает наилучшие показатели работы долота и углубления скважины (интервала).

Специальный режим бурения – обеспечивает выполнение специальных операций (набор или стабилизация угла наклона ствола скважины; предотвращение искривления ствола скважины; отбор керна; вскрытие продуктивного пласта; аварийные работы в скважине и др.).

Факторы, определяющие режим бурения, называются параметрами режима бурения.

Дата добавления: 2015-08-10; просмотров: 97 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Приложение 1 | | | Д К Е Л М Р Т |