Читайте также:

|

Разделка пшеничного теста включает в себя деление теста на куски, округление, предварительную расстойку, формование тестовых заготовок и окончательную расстойку.

Разделка ржаного теста состоит из следующих этапов: деления теста на куски, формования тестовых заготовок и окончательной расстойки. Разница в разделке ржаного и пшеничного теста обусловлена различиями в их свойствах. Ржаное тесто, не имеющее клейковинного скелета, более пластично. Оно более липкое, поэтому для него необходима минимальная механическая обработка. Пшеничное тесто вследствие своей упругости и сравнительно небольшой адгезии (прилипания) должно подвергаться более интенсивной механической обработке при разделке, чем ржаное тесто. Многократная обработка пшеничного теста необходима для получения однородной структуры во всей массе куска, в результате чего хлеб получается с ровной мелкой пористостью.

Деление теста на куски. Эта операция должна обеспечить получение заданной массы хлеба. Допустимое отклонение массы отдельных кусков не должно превышать ±1,5 %. Деление осуществляется на тестоделительных машинах по объемному принципу. Существуют делительные машины, отсекающие тесто от жгута, разделяющие его на куски мерными карманами при различном нагнетании теста (шнековом, валковом, лопастном и др.) и штампующие куски теста.

Машины со шнековым нагнетанием применяются, как правило, для деления на куски теста из ржаной и пшеничной обойной муки и муки II сорта. К этой группе относятся машины «Кузбасс» различных модификаций.

В машине «Кузбасс-2М-1» (рис. 4, а ) тесто поступает в приемную воронку 5 шнековой камеры 6 и шнеком 4 через угловой отвод направляется в мерный карман делительного барабана, периодически вращающегося внутри делительной головки 3. В мерном кармане расположен поршень 2, состоящий из двух частей. Сближая или удаляя половинки поршня с помощью винта и пружины, можно изменять объем мерного кармана и тем самым регулировать массу кусков теста. При нагнетании теста в мерный карман поршень 2 перемещается вниз до упора, освобождая карман для заполнения тестом. После окончания заполнения кармана делительный барабан поворачивается на 180°. При этом тесто, находящееся в камере, оказывая давление на поршень, перемещает его вниз. Поршень выталкивает кусок теста из кармана на транспортер 1, одновременно освобождая верхнюю часть кармана для последующего заполнения.

Рис. 4. Схемы тестоделительных машин: а – «Кузбасс-2М-1» со шнековым нагнетанием теста; б – РМК-60А с поршневым нагнетанием теста

На базе делителя «Кузбасс» созданы делительно-посадочные механизмы, осуществляющие деление теста на куски с одновременной посадкой их в формы, закрепленные на люльках расстойно-печных агрегатов. Они предназначены для деления ржаного и пшеничного теста на куски массой 0,8...1 кг.

Машины с поршневым лопастным и валковым нагнетанием теста предназначены для деления теста из пшеничной муки высшего, I и II сортов. Принцип действия машин с поршневым нагнетанием показан на примере делительной машины РМК-60А (рис. 4, б).

Тесто из воронки 1 под действием силы тяжести или питающих валков поступает в камеру делителя. При этом нагнетающий поршень 9 и заслонка 10 находятся в крайнем левом положении. Заполнение тестом рабочей камеры 8 происходит с помощью вращающихся навстречу друг другу валков 2. При заполнении тестом рабочей камеры 8 делителя поршень 9 и заслонка 10 начинают одновременное движение вправо, причем заслонка 10, опережая движение поршня 9, прекращает поступление новых порций теста из воронки 1, а поршень 9 нагнетает тесто в мерный карман 7 делительной головки 3. В мерном кармане 7 находится поршень 4, который при нагнетании теста перемещается в глубь кармана, сжимая пружину 5. После заполнения мерного кармана 7 тестом делительная головка 3 поворачивается на угол 90°, апоршень 4 за счет энергии сжатой пружины 5 выталкивает кусок теста из кармана на ленточный транспортер 6.

Округление кусков теста. Этот процесс необходим для придания кускам теста шарообразной формы. Округление необходимо для сглаживания неровностей на поверхности кусков и создания пленки, которая препятствует выходу газов из теста в процессепредварительной расстойки. Наличие пленки дает равномерную пористость мякишу при выпечке. Припроизводстве круглых подовых изделий эта операция является операцией окончательного формования кусков теста, после которой они поступают на окончательную, в данном случае единственную, расстойку. При производстве многих видов изделий (батонов, булок, плетеных изделий и др.) из пшеничной муки высшего, I и II сортов округление является лишь первой операцией формования.

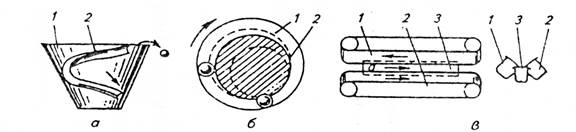

Округление ведут в тестоокруглительных машинах различных видов: с конической, цилиндрической и плоской рабочей поверхностью. В машинах первой группы (рис. 5, а ), наиболее распространенных, тестовая заготовка через воронку 1 падает на дно вращающейся конической чаши, внутри которой установлен неподвижный спиральный желоб 2. Тесто увлекается внутренней поверхностью чаши, перемещается по желобу вверх, совершая при этом сложное движение, и приобретает форму шара.

Рис. 5. Схемы тестоокруглительных машин: а – конической; б – цилиндрической; в – плоской

В машинах второй группы (рис. 5, б ) округление oсуществляется за счет движения куска теста между цилиндрическими поверхностями двух противоположно вращающихся барабанов 1 и 2, расположенных эксцентрично один в другом. В машинах третьей группы (рис. 5, в ) округление проводится плоскими движущимися лентами трех транспортеров (1...3), два из которых (1 и 2) установлены под углом к горизонтальному транспортеру 3. Ленты транспортеров движутся с различной скоростью в противоположных направлениях.

Предварительная расстойка. Это кратковременный процесс отлежки кусков теста в течение 5...8 мин в определенных условиях, в результате которого ослабляются возникшие в тесте при делении и округлении внутренние напряжения и восстанавливаются частично разрушенные отдельные звенья клейковинного структурного каркаса. Предварительная расстойка осуществляется на ленточных транспортерах или в шкафах, внутри которых устанавливают систему ленточных транспортеров или цепной люлечный конвейер. Брожение на этой стадии не играет практической роли, поэтому здесь не нужно создавать особых температурных условий.

Формование тестовых заготовок. Это процесс придания кускам теста формы, соответствующей данному сорту изделий.

При формовании тестовых заготовок цилиндрической формы из ржаного теста используют ленточные закаточные машины, в которых кусочек теста прокатывается между транспортерными лентами, установленными друг над другом, имеющими встречное движение и различные скорости, или между неподвижной плитой и движущейся лентой.

Для получения тестовых заготовок пшеничного теста определенной формы тесто раскатывают в блин, затем свертывают в рулон и прокатывают, а иногда еще и удлиняют. Такая дополнительная обработка пшеничного теста улучшает пористость заготовки. Формование пшеничного теста проводится на тестозакаточных машинах (ленточных или барабанных).

Раскатывание теста в блин на машинах любых конструкций осуществляется с помощью одной или двух пар валков, вращающихся навстречу друг к другу. Завертывание теста в рулон может производиться разными способами: при помощи гибкого фартука (рис. 6, а)с грузом 2, подвешенным над лентой транспортера 3, по которой перемещается раскатанное тесто; при помощи панцирной сетки или подвески 1 из металлических прутков (рис. 6, б),установленных над лентой транспортера 2; при помощи двух бесконечных ленточных транспортеров 1, 2 со встречным движением (рис. 6, в) и с помощью рифленого валика 2, установленного над несущим барабаном 1 (рис. 6, г). Окончательная обработка теста и придание ему формы батона проводятся между двумя транспортерными лентами или между неподвижной плитой и транспортером, как в случае формования ржаного теста.

Рис. 6. Завертывание теста в рулон при помощи: а – гибкого фартука; б – гибкой решетчатой металлической подвески; и – двух транспортерных лент со встречным движением; г – рифленого валика

Окончательная расстойка. Цель этого процесса – брожение теста, которое необходимо для восполнения диоксида углерода, удаленного в процессе деления, округления и формования. Если выпекать хлеб без окончательной расстойки, то он получается низкого объема, с плотным, плохо разрыхленным мякишем, с разрывами и трещинами на корке. В процессе расстойки формируется структура пористости будущего изделия. Поверхность тестовых заготовок становится гладкой, эластичной и газонепроницаемой. Для ускорения брожения и предотвращения заветривания наружных слоев теста окончательная расстойка проводится в атмосфере воздуха определенной температуры (35...40 °С) и относительной влажности ( 75...85 %).

Длительность расстойки колеблется от 25до 120 мин в зависимости от массы кусков, условий расстойки, свойств муки, рецептуры теста и ряда других факторов.

На современных тесторазделочных поточных линиях эта операция проводится в конвейерных шкафах окончательной расстойки и в расстойных универсальных агрегатах. Они могут быть Г-, П- или Т-образной формы. В зависимости от расположения цепного конвейера шкафы разделяются на горизонтальные и вертикальные. Внутри шкафа установлен цепной конвейер, состоящий из нескольких пар цепных звездочек, из которых одна пара является приводной, другая – натяжной, а остальные – направляющими, и двух цепей, перемещающихся по направляющим. К цепям с определенным шагом на шарнирах подвешены люльки. Они могут быть одно- и двухполочными. Количество и размеры люлек зависят от конструкции шкафа. В универсальных конвейерных шкафах количество люлек колеблется в зависимости от типа шкафа от 34 до 76. Возможный размер люлек 340x1930 мм. Подовые изделия расстаиваются на листах, которые помещаются на люльки. Последние выполнены в виде подиков. В некоторых шкафах люльки выполнены в виде рамок, обтянутых материей, и имеют несколько карманов, в результате чего в каждую люльку помещается несколько тестовых заготовок. Движение конвейера прерывистое. В момент остановки конвейера происходят загрузка и разгрузка соответствующих люлек. Для создания оптимальной температуры и влажности среды в шкаф окончательной расстойки вмонтирован кондиционер.

При разделке теста возможно его прилипание (адгезия) к рабочим органам тесторазделочного оборудования. Для этого оборудование посыпают мукой. В настоящее время с целью экономии муки рабочие органы соответствующих машин обдувают горячим воздухом или покрывают их поверхность материалами из полимеров, обладающими антиадгезионными свойствами. Сочетание обдувки воздухом и покрытия поверхностей полимерными материалами позволило полностью устранить прилипание теста.

Кроме основных этапов разделка теста включает в себя вспомогательные операции (посадка тестовых заготовок в расстойный шкаф и их выгрузка, надрезание заготовок после окончательной расстойки, посадка их в печь), осуществляемые специальными механизмами.

Оборудование для разделки может быть укомплектовано в тесторазделочные линии применительно к определенному виду хлебобулочных изделий, что позволяет механизировать и автоматизировать процесс.

Дата добавления: 2015-07-21; просмотров: 436 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ПРИГОТОВЛЕНИЕ ТЕСТА | | | ВЫПЕЧКА ХЛЕБА |