|

Читайте также: |

1. Основные потери в проточной части: в соплах, на рабочих лопатках, с выходной скоростью,

2. Вследствие наличия связной проволоки,

3. Вследствие парциального впуска,

4. На трение дисков и бандажной ленты и на вентиляцию рабочих лопаток,

5. 0т влажности пара, (для паровых турбин),

6. 0т утечек через наружные и внутренние уплотнения,

7. В зазорах облопатывания,

8. В перепускных трубах (ресиверах) между корпусами турбоагрегата и на выпускную скорость в конденсатор (для паровых турбин),

9. Потери тепла в окружающую среду.

Все внутренние потери учитываются "внутренним относительным КПД" отдельной ступени или же всей турбины в целом hoi.

;

;  ;

;

Рассмотрим каждую из перечисленных внутренних потерь.

Факторы и зависимости, определяющие потери в соплах Dhc, на рабочих лопатках Dhл и с выходной скоростью Dhвс были подробно рассмотрении ранее.

Потери вследствие наличия связной проволоки.

Наличие связной проволоки ухудшает условия течения потока, создает препятствие на пути его движения, зоны завихрения, что приводит к увеличению коэффициента профильных потерь xпр и снижению КПД ступени.

В зависимости от высоты рабочих лопаток, места расположения, количества рядов и диаметра проволоки снижение КПД может достигать от 3,6 до 11 %.

Потеря вследствие парциального впуска.

При парциальном впуске пара (если e < 1) межлопаточные каналы на рабочей решетке заполнены рабочим паром только в той части рабочего колеса, которая в данный момент находится против сопел. Все остальные межлопаточные каналы заполнены стоячим паром. При подходе этих каналов к соплам рабочий пар должен вытолкнуть из каналов стоячий пар. На это выталкивание (выколачивание) расходуется часть располагаемой энергии. Возникающая при этом потеря энергии иногда именуется "потерей на выколачивание" и может быть определена из выражения

Для одновенечной ступени коэффициент потери энергии на выколачивание может быть найден из выражения:

,

,

где В2 – м – ширина рабочей решетки,

m – число групп сопел, если они находятся достаточно далеко друг от друга,

c0 – м/с – условная скорость истечения  м/с,

м/с,

e – степень парциальности одного сегмента сопел.

Если e =1, то формула теряет смысл, а Dhп = 0.

Для двухвенечной ступени один из частных вариантов формулы:

;

;  ; Dср – м

; Dср – м

Потери энергии на трение дисков и бандажной ленты и на вентиляцию рабочих лопаток

При вращении ротор соприкасается с паровой (газовой) средой, в результате чего имеет место трение среды о вращающиеся поверхности ротора; на преодоление возникающих сил трения затрачивается некоторая мощность, трансформирующаяся в тепловую энергию.

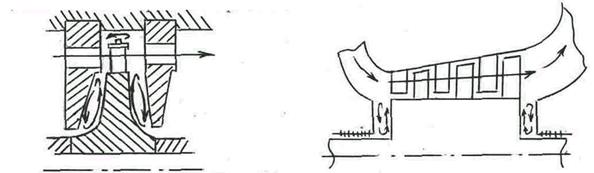

Рисунок 3.32 - Потери энергии на трение дисков и бандажной ленты и на вентиляцию рабочих лопаток

В турбинах с ротором дискового типа трение о среду возникает на боковых поверхностях дисков, а в роторах барабанного типа на торцевых стенках барабанов (рис. 3.32).

В потере на трение диска и бандажа, если бандаж приклепан к рабочим лопаткам при помощи шипов с головками, около 40 % теряемой мощности приходится на район бандажа, т.к. он находится в зоне наибольшей скорости.

Потеря на вентиляцию рабочих лопаток возникает при e < 1 на участке холостого пробега. Застойный пар в межлопаточных каналах под действием центробежной силы начинает циркулировать.

Кроме того, на том же, участке возникает трение о застойный пар сильно ребристых участков входной и выходной кромок рабочей решетки.

Потери на вентиляцию уменьшаются с уменьшением зазора между корпусом турбины и рядом рабочих лопаток. Для уменьшения этого зазора вдоль нерабочей части колеса делаются прикрывающие щитки, позволяющие уменьшить мощность, теряемую на вентиляцию в 2 … 3 раза.

Для определения мощности, теряемой на трение и вентиляцию, предложено довольно много различных формул. Наиболее универсальная из -них – эмпирическая формула Стодола, учитывающая сразу потери на трение диска и на вентиляцию рабочих лопаток:

- для одно венечной ступени

, кВт

, кВт

для перегретого пара l = 1; для влажного l = 1,2…1,3;

e – полная степень парциальности впуска,

eк – относительная длина дуги окружности, прикрытая щитками.

Dср – м;  – см; u – м/сек;

– см; u – м/сек;

V – м3/кг – средний удельный объем пара в районе диска

.

.

Для двухвенечной ступени вместо величины  подставляется сумма

подставляется сумма  .

.

Некоторые авторы предлагают рассчитывать отдельно мощности, теряемые на трение дисков Nтр и на вентиляцию рабочих лопаток Nв. Так, например, на основании опытов НЗЛ получены следующие формулы:

- мощность, теряемая на трение диска

, кВт

, кВт

где b = 8,5 ¸ 17 – коэффициент, зависящий от расстояния между диском и стенками камеры (т.е., соседними диафрагмами); меньшее значение – при небольших расстояниях, большее – при больших.

Dср – м; u – м/сек; g = 9,81 м/сек;  кг/м3.

кг/м3.

- мощность, теряемая на вентиляцию для одновенечной ступени

, кВт

, кВт

где  – м; Dср – м; и т.д.

– м; Dср – м; и т.д.

коэффициент 480 – при наличии прикрывающих щитков,

900 – при их отсутствии.

Формула справедлива при  = 17 …50 мм.

= 17 …50 мм.

Для двухвенечной ступени

,кВт

,кВт

Dср,  и

и  – м.

– м.

При наличии прикрывающих щитков потеря уменьшается вдвое.

Мощность, теряемая на трение и вентиляцию, переходит в тепло, которое воспринимается потоком пара.

Соответственно  кДж/кг

кДж/кг

Потеря на трение и вентиляцию имеет существенное значение в малых турбинах (при небольших расходах пара G), а так же на первых ступенях турбоагрегатов с высоким начальным давлением пара. В ступенях мощных паротурбинных агрегатов эта потеря, как правило» мала. Особенно это относится к последним ступеням.

Потери от влажности пара

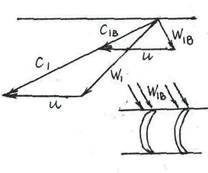

Влажный пар – двухфазная среда. При существующей на сопловом аппарате разности давлений Р0 – Р1 капельки воды на выходе из сопловых каналов имеют абсолютную скорость c1в меньшую, чем скорость пара с1 при сохранении одного и того же направления векторов. В результате, при какой-то единой окружной скорости u относительные скорости входа парового потока на рабочую решетку W1 и капелек воды W1в будут отличаться по величине и направлению (рис. 3.33). Возникает удар капелек воды в спинку рабочих лопаток с соответствующей потерей кинетической энергии.

Существуют различные методы оценки снижения КПД турбинной ступени, работающей во влажном паре.

Один из них заключается в следующем. В тепловой диаграмме (рис. 3.34) строится процесс расширения пара по “сухому пару”, т.е., с учетом всех потерь, но без учета потери от влажности; при этом определяется внутренний теплоперепад по "сухому пару"

,

,

и откладывается на диаграмме. В точке 2 снимается величина паросодержания Х2 и после этого оценивается КПД ступени с учетом влажности.

Рисунок 3.33 – Схема окружной скорости u относительные скорости входа парового потока на рабочую решетку W1 и капелек воды W1в

Рисунок 3.34 - Тепловая диаграмма

Потери от утечек через наружные и внутренние уплотнения

Как наружные, так и внутренние уплотнения паровых и газовых турбин выполняются в большинстве случаев лабиринтового типа.

Принцип действия: пар (газ) проходит через ряд узких щелей (лабиринтов), за каждой из которых следует относительно широкая камера.

Весь перепад давлений, приходящийся на рассматриваемое уплотнение, распределяется между лабиринтовыми камерами, расположенными последовательно одна за другой: 1, 2, 3 и т.д.

При проходе через первую щель давление пара снижается от Р. до Р'.

Возникающая при этом расширении скорость, благодаря удару о стенку камеры, полностью теряется и вследствие этого энтальпия в камере 1 вновь повышается до исходного значения перед первой щелью.

Во второй камере давление падает до Р’’, а скоростная энергия вновь полностью превращается в тепловую, повышая энтальпию к камере до исходного значения h1 и т.д.

Таким образом, общий процесс расширения в уплотнении происходит по линии дросселирования, т.е., по линии h1 = пост.

Исходя именно из этих представлений были получены все расчетные формулы, которые даются ниже.

Величина утечек через наружные уплотнения может быть учтена только количественным способом.

Влияние утечек через внутренние уплотнения может быть учтено двумя способами: количественным и качественным.

Утечка через наружные уплотнения

Расход пара (газа) через ножевое лабиринтовое уплотнение с проточками по валу (рис. 56а) может быть найден из выражения:

, кг/сек

, кг/сек

где mу – коэффициент расхода, учитывающий, что площадь поперечного сечения потока меньше, чем площадь щели, т, к, d’ < d (рис. 3.35)

mу – функция формы гребня, его толщины у зазора D и величины зазора d.

Практически d» 0,3… 0,5 мм; D» 0,2… 0,6 мм

а величина mу лежит в пределах mу = 0,95… 0,7

, м2

, м2

где d – м – диаметр вала под уплотняющими гребнями;

d – м – зазор в уплотнении.

Р0 – кг/м2 – давление перед уплотнением,

V0 – м3/кг – удельный объем перед уплотнением;

,

,

где Р1 – давление за уплотнением; z – число гребней.

Рисунок 3.35 – Формы лабиринтовых уплотнений

Утечка через уплотнения диафрагм (внутренние уплотнения) может быть найдена из выражения

,кг/сек

,кг/сек

где nкр – критическое отношение давлений. Остальные величины – в той же размерности, что и в предыдущей формуле.

Соответствующая потеря

,

,

где  .Обозначения величин – те же, что и в предыдущих формулах.

.Обозначения величин – те же, что и в предыдущих формулах.

Потери в зазорах облопатывания

а) Потери через радиальные зазоры облопатывания

Потери в радиальных зазорах пропорциональны разности давлений на лопаточном венце, величине зазора и становятся ощутимыми при степени реакции r > 0,2.

Физический смысл потери состоит в том, что пар (газ), проходящий через щель, дросселируется, сохраняя свою энтальпию, т.е., часть энергии потока недоиспользуется.

;

;

где a = 3.. 4,5 при r =0,25 … 0,5.

Формула учитывает общую потерю от утечки через зазоры сопловой решетки и рабочей решетки.

Если принят вариант турбинных ступеней со степенью реакции более 0,2 при дисковой конструкции ротора и размещении сопловых аппаратов в диафрагмах, то здесь также может иметь место протечка рабочего тела в обход рабочих лопаток. Для уменьшения протечки при r > 0,2 принимаются конструктивные меры – делаются радиальные и осевые уплотнения. При r <0,2 имеет место компенсация тенденции к протечке подсасывающим действием струи.

б) Осевые зазоры облопатывания

Наибольшее влияние на поток оказывают осевые зазоры между сопловой и рабочей решетками турбинной ступени. Струя, вышедшая из сопловых каналов, взаимодействует здесь с окружающий средой там, где имеется контакт. Возникает подсос из окружающей среды, в результате чего снижается скорость с1. Таким образом, для уменьшения подсоса надо по возможности снижать величину осевого зазора.

Однако, с другой стороны требуется увеличение осевого зазора, т.к. в нем происходит выравнивание неравномерности поля скоростей потока, выходящего из сопловых каналов. Это способствует повышению КПД ступени, но до определенных значений величины зазора, а далее КПД начинает падать. Таким образом, существует оптимальное значение осевого зазора.

При всем этом осевые зазоры должны быть такими, чтобы обеспечить безусловную надежность работы облопатывания, исключить касание рабочих лопаток о сопловой аппарат при всех возможных смещениях ротора и его элементов (температурные расширения, колебания лопаток, износ элементов упорного подшипника и т.д.).

Конструктивно осевые зазоры могут быть разделены на закрытые (d)и открытые (d’).

Назначение закрытого зазора заключается в выравнивании неравномерности потока. Он не должен быть очень малым, т.к. не выполнит своего основного назначения. При очень большом зазоре – увеличение осевых размеров ступени и турбины.

Надежность эксплуатации обеспечивается величиной открытой части зазора.

На основании исследований и по данным практики оптимальные значения зазоров составляют d = 3,5 … 6,0 мм; d’ = 1,0 … 2,5 мм.

Если осевые зазоры назначены в этих пределах, то потери на подсос рабочего тела через зазор d’ учтены значениями коэффициентов xл и y.

Неблагоприятное влияние осевых зазоров имеет место преимущественно у активных ступеней. У реактивных ступеней засасывание рабочего тела через осевой зазор отсутствует.

Потери в перепускных трубах между корпусами турбоагрегата и на выпускную скорость в конденсатор

Данные потери могут быть оценены, если принять скорость течения пара в ресиверах и в выхлопном патрубке турбины. Соответственно

для ресиверов cp = 50…80 м/с

,

,

для выхлопных патрубков cпа = 70…120 м/c

.

.

При построении процесса течение пара в ресивере принимается изоэнтальпийным.

Потери в ресиверах – численно незначительная величина – меньше 0,5 % от общего располагаемого теплоперепада в турбине.

Потери тепла в окружающую среду

Причина потерь – разность температур. Постановка изоляции уменьшает потери и позволяет создать нормальные условия работы персонала.

Кроме того, за счет изоляции создается равномерное температурное поле в металле самого корпуса, не допускающее его коробления и перекосов и, соответственно, осложнений при эксплуатации турбины.

Величина потерь тепла очень мала – меньше 0,5 % от его общего количества, поэтому в тепловых расчетах не учитывается.

Дата добавления: 2015-07-21; просмотров: 201 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Осевые усилия, действующие в проточной части многоступенчатой турбины | | | Общий оценочный КПД турбоагрегата и установки в целом |