|

Читайте также: |

При литье в прямоугольный кристаллизатор происходит неравномерная усадка слитков. В средней части усадка большая, чем по краям. При литье широких и длинных слитков может произойти винтообразное искривление их. На поверхности слитков имеются ликвационные наплывы, которые затрудняют качественную приварку планшетов, могут вызвать диффузию лидирующих компонентов (меди и магния) в плакирующий слой, что понижает коррозионную стойкость листов.

Прогладку применяют для выравнивания поверхности слитков, ликвидации разнотолщинности, раскатки поверхностных дефектов. Тем самым обеспечивают возможность снятия более тонкого слоя металла при последующем фрезеровании. Прогладку производят в 4—5 проходов с обжатием 2—4% за каждый проход. Температура перед, прогладкой слитков сплавов Д1, Д16 400° С; АМг3, АМг5 460—470° С. Для прогладки применяют специальные двух- или четырехвалковые прогладочные станы.

Слитки после прогладки правят на роликоправильных машинах и режут на части на дисковых пилах.

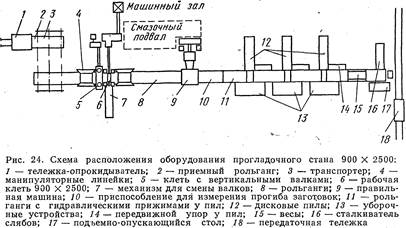

На рис. 24 представлена схема расположения оборудования прогладочного стана 900х2500 Ново-Краматорского машиностроительного завода. Стан предназначен для предварительной горячей обработки слитков из алюминия и его сплавов и выполняет следующие операции:

1) проглаживание слитков с толщины 200 мм до 192 мм с боковым обжатием;

2) выравнивание слитков на правильной машине с точностью 0,5 мм на 1 м длины;

3) резку слитков пилами горячей резки на длины, например, 1350—2650 мм;

4) укладывание слябов в стопу штабелирующим устройством по 6—8 шт.

|

|

Технологический процесс обработки слитков заключается в следующем.

Слиток вынимают из нагревательного колодца мостовым краном со специальными захватами и укладывают на тележку-опрокидыватель. При подходе к стационарному упору рольганг тележки выбрасывает слиток на приемный рольганг. После этого тележка-опрокидыватель возвращается за очередным слитком, в то время как по поперечному транспортеру слиток поступает на подающий рольганг линии стана.

В рабочей клети слиток проглаживают за 3—5 проходов с боковым обжатием в обоих направлениях, при этом максимальное суммарное обжатие достигает 8%.

Предусмотрена также возможность прокатки плит до толщины 75 мм за 25 проходов.

После прогладки слитки поступают в правильную машину, где за 3—5 проходов обеспечивается правка с точностью 0,5 мм на 1м длины слитка.

При реверсировании правильной машины слиток все время находится в валках.

В зависимости от требуемой в каждом отдельном случае производительности возможна одновременная разрезка слитков на слябы тремя дисковыми пилами горячей резки. Процесс резки протекает следующим образом. Очередной выправленный слиток подают на рольганг у пилы, устанавливают для отрезки переднего конца, зажимают гидравлическими прижимами, после чего включают подачу салазок пилы для реза. Затем слиток освобождается и подается вперед. Передний конец поступает в уборочное устройство, а остальная часть слитка движется до передвижного упора. После этого отрезается задний конец слитка и удаляется в уборочное устройство движением сляба в обратном направлении.

Следующий этап — взвешивание, которое осуществляется специально установленными весами, после чего слябы укладываются штабелеукладчиком в стопу по 6—8 штук и затем доставляются пратцен-краном на стеллажи или тележку для передачи в прокатный цех с целью дальнейшей обработки.

В результате исследования процессов прогладки и правки установлено, что эти операций вполне удовлетворительно можно выполнить на правильной машине при условии получения из литейного цеха слитков строго прямоугольной формы и с минимальными по величине ликвационными наплывами.

Все имеющиеся на поверхности слитков виды брака удаляют фрезерованием больших и малых граней слитка. Слой удаляемого при этом металла 1 зависит от химического состава сплава и качества литья и находится в пределах 3—10 мм. Слябы прочных плакируемых сплавов обычно фрезеруют на глубину 5—10 мм, слябы пластичных неплакируемых сплавов — на глубину 3—5 мм.

При фрезеровании неплакируемых сплавов фрезу охлаждают водяной эмульсией, слябы из твердых алюминиевых сплавов, подвергаемые плакированию, обычно фрезеруют всухую.

Слитки из технического алюминия, предназначенные для прокатки листов неответственного назначения, не фрезеруют.

Фрезерование ведут на горизонтально- и вертикально-шпиндельных слиткофрезерных станках. Наиболее широкое распространение в промышленности получили горизонтально-шпиндельные станки.

Техническая характеристика слиткофрезерного станка ГФ-212 приведена ниже:

Техническая характеристика слиткофрезерного станка ГФ-212 приведена ниже:

Дата добавления: 2015-07-20; просмотров: 217 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Буржуазно-национальная революция в Турции | | | ОРГАНИЗАЦИОННО-МЕТОДИЧЕСКИЙ РАЗДЕЛ |