|

Читайте также: |

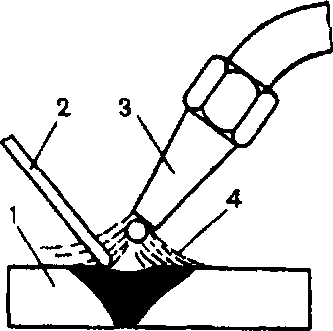

При газовой сварке заготовки I и присадочный материал 2 в виде прутка или проволоки расплавляют высокотемпературным пламенем 4 газовой горелки 3 (рис. 5.18). Газовое пламя получают при сгорании горючего газа в атмосфере технически чистого кислорода.

Кислород, используемый для сварочных работ, поставляют к месту потребления в стальных баллонах под давлением 15 МПа.

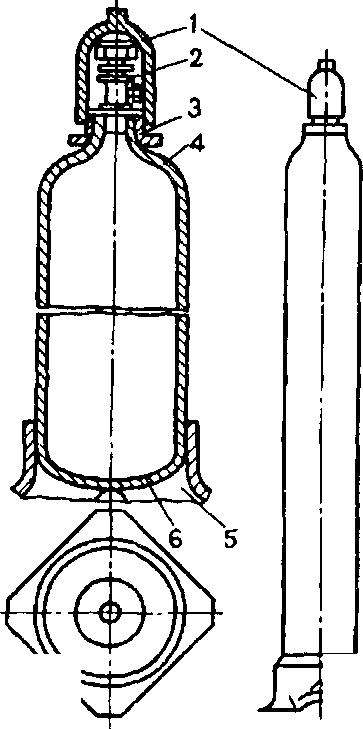

Кислородный баллон (рис. 5.19) представляет собой стальной цилиндр со сферическим днищем 6 и горловиной 4 для крепления запорного вентиля 2. На нижнюю часть баллона насаживают башмак 5, позволяющий ставить баллон вертикально. На горловине имеется кольцо 3 с резьбой для навертывания защитного колпака 1.

Рис. 5.18. Схема газовой сварки: 1 - свариваемая заготовка; 2 - присадочная проволока; 3 - газовая горелка; 4 - газовое пламя

Рис. 5.19. Конструкция кислородного баллона: 1 - защитный колпак; 2 - запорный вентиль; 3 - кольцо; 4 - горловина; 5 - башмак; 6 - днище баллона

Средняя жидкостная вместимость баллона до 40 дм3. При давлении 15 МПа он вмещает 6000 дм3 кислорода. Кислородные баллоны окрашивают в голубой цвет с черной надписью "Кислород".

Для снижения давления газа на выходе из баллона и поддержания постоянного рабочего давления применяют газовые редукторы. Кислородные редукторы понижают давление от 15 до 0,1 МПа, а ацетиленовые - от 1,6 до 0,02 МПа. Редукторы, применяемые в сварочной технике, обычно имеют два манометра, один из которых измеряет давление газа до входа в редуктор, другой - на выходе из него. Корпус редуктора окрашивают в определенный цвет, например голубой для кислорода, белый для ацетилена и т.д. К сварочной горелке кислород от редуктора подают через специальные резиновые шланги.

В качестве горючих газов кроме ацетилена можно также применять природные газы, водород, пары бензина и керосина, нефтяные газы и др. Перечисленные горючие газы могут быть использованы главным образом для кислородной резки, не требующей высокой температуры пламени.

Ацетилен имеет большую теплоту сгорания по сравнению с другими горючими газами и высокую температуру пламени (3200 °С), поэтому он более предпочтителен для газовой сварки. Ацетилен (С2Н2) - горючий газ с теплотой сгорания 54 кДж/м3. Его получают в специальных аппаратах - газогенераторах - при взаимодействии воды с карбидом кальция:

СаС2+ 2Н20^ Са(ОН)2 + С2Н2 +

При разложении 1 кг карбида кальция образуется 250... 300 дм3 ацетилена. Ацетилен взрывоопасен при избыточном давлении свыше 0,175 МПа, хорошо растворяется в ацетоне (в одном объеме ацетона при давлении 0,15 МПа растворяется 23 объема ацетилена). Последнее свойство используют для его безопасного хранения в баллонах. Ацетиленовые баллоны окрашивают в белый цвет и делают на них красной краской надпись "Ацетилен". Их конструкция аналогична конструкции кислородных баллонов. Давление ацетилена в баллоне 1,5 МПа. В баллоне находятся пористая масса (активированный уголь) и ацетон. Растворение ацетилена в ацетоне позволяет поместить в малом объеме большое количество ацетилена. Растворенный в ацетоне ацетилен пропитывает пористую массу и становится безопасным.

Сварочные горелки используют для образования сварочного пламени. В промышленности наиболее распространена инжекторная горелка, так как она наиболее безопасна и работает на низком и среднем давлениях (рис. 5.20). В инжекторной горелке кислород под давлением 0,1... 0,4 МПа через регулировочный вентиль б подается к инжектору 5. Выходя с большой скоростью из узкого канала инжекторного конуса, кислород создает значительное разрежение в камере 4 и засасывает горючий газ, поступающий через вентиль 7 в ацетиленовые каналы горелки 8 и камеру смешения 3, где образуется горючая смесь. Затем горючая смесь поступает по наконечнику 2 к мундштуку 1, на выходе из которого при сгорании образуется сварочное пламя.

Горелки этого типа имеют сменные наконечники с различными диаметрами выходных отверстий инжектора и мундштука, что позволяет регулировать мощность ацетилено-кислородного пламени. Обычно горелки имеют семь номеров сменных наконечников.

Сварочное пламя образуется в результате сгорания ацетилена, смешивающегося в определенных пропорциях с кислородом в сварочных горелках. Ацетилено-кислородное пламя состоит из трех зон (рис. 5.21): ядра пламени 1, средней зоны 2 и факела пламени 3. В зоне 1 происходит постепенный нагрев до температуры воспламенения газовой смеси, поступающей из мундштука; в зоне 2 - первая стадия горения ацетилена за счет кислорода, поступающего из баллона:

С2Н2 + 02<=>2С0 + Н2.

Зона 2, имеющая самую высокую температуру и обладающая восстановительными свойствами, называется сварочной, или рабочей, зоной. В зоне 3 (факеле) протекает вторая стадия горения ацетилена за счет атмосферного кислорода:

2СО + Н2 + 3/2 02 = 2С02 + Н20.

Пары воды и С02 при высоких температурах окисляют металл, поэтому эту зону называют окислительной. Сварочное пламя называется нормальным, когда соотношение 02/С2Н2 «1,1. Нормальным пламенем сваривают большинство сталей. При увеличении содержания кислорода (02/С2Н2> 1,1) пламя приобретает голубоватый оттенок и имеет заостренную форму ядра. Такое пламя обладает окислительными свойствами и может быть использовано только при сварке латуни. В этом случае избыточный кислород образует с цинком, содержащимся в латуни, тугоплавкие оксиды, пленка которых препятствует дальнейшему испарению цинка.

При увеличении содержания ацетилена (02/С2Н2< 1,1) пламя становится науглероживающим и применяется для сварки чугуна и цветных металлов, так как в этом случае компенсируется выгорание углерода и восстанавливаются оксиды цветных металлов.

Для газовой сварки сталей присадочную проволоку выбирают в зависимости от состава сплава свариваемого изделия. Для сварки чугуна применяют специальные литые чугунные стержни; для наплавки износостойких покрытий - литые стержни из твердых сплавов. Для сварки цветных металлов и некоторых специальных сплавов используют флюсы, которые могут быть в виде порошков и паст; для сварки меди и ее сплавов - кислые флюсы (буру, буру с борной кислотой); для сварки алюминиевых сплавов - бескислородные флюсы на основе фтористых, хлористых солей лития, калия, натрия и кальция. Роль флюса - растворение оксидов и образование шлаков, легко всплывающих на поверхность сварочной ванны. Во флюсы можно вводить элементы, раскисляющие и легирующие наплавленный металл.

При газовой сварке заготовки нагреваются более плавно, чем при дуговой; это и определяет основные области ее применения: для сварки металлов малой толщины (0,2... 3 мм); легкоплавких цветных металлов и сплавов; для металлов и сплавов, требующих постепенного нагрева и охлаждения, например инструментальных сталей, чугуна, латуней; для пайки и наплавочных работ; для подварки дефектов в чугунных и бронзовых отливках. При увеличении толщины металла производительность газовой сварки резко снижается, свариваемые изделия значительно деформируются. Это ограничивает применение газовой сварки.

При кислородной резке происходит локальное сжигание металла в струе кислорода и удаление этой струей образующихся оксидов. При горении железа в кислороде выделяется значительное количество теплоты:

ЗРе + 202 = Ре304 +

СгНг+Оа 0* С2На+01

Для начала горения металл подогревают до температуры его воспламенения в кислороде (например, сталь до 1000... 1200 °С). На рис. 5.22 показан процесс кислородной резки. Металл 3 нагревается в начальной точке реза подогревающим пламенем 2, затем направляется струя режущего кислорода 1, и нагретый металл начинает гореть. Горение металла сопровождается выделением теплоты, которая вместе с подогревающим пламенем разогревает лежащие ниже слои на всю толщину металла. Образующиеся оксиды 5 расплавляются и выдуваются струей режущего кислорода из зоны реза 4. Конфигурация перемещения струи соответствует заданной форме вырезаемого изделия.

Для обеспечения нормального процесса резки металл должен обладать следующими свойствами: температура его плавления должна быть выше температуры горения в кислороде, а температура плавления оксидов металла - ниже температуры его плавления; количество теплоты, выделяющейся при сгорании металла в кислородной струе, должно быть достаточным для поддержания непрерывного процесса резки; иметь относительно низкую теплопроводность, в противном случае теплота интенсивно отводится и процесс резки прерывается; образующиеся оксиды должны быть достаточно жидко- текучими и легко выдуваться струей режущего кислорода. Указанным требованиям отвечают железо, низкоуглеродистые и низколегированные стали.

По характеру и направленности кислородной струи различают следующие способы резки.

Разделительная резка - режущая струя направлена нормально к поверхности металла и прорезает его на всю толщину. Разделительной резкой раскраивают листовую сталь, разрезают профильный материал, вырезают косынки, круги, фланцы и т.п.

Поверхностная резка - режущая струя направлена под очень малым углом к поверхности металла (почти параллельно ей) и обеспечивает грубую его строжку или обдирку. Ею удаляют поверхностные дефекты отливок.

Резка может быть ручной и механизированной. Ручная резка вследствие неравномерности перемещения резака и вибрации режущей струи не обеспечивает высокого качества реза, поэтому поверхность реза обычно механически обрабатывают.

Для получения реза высокого качества применяют машинную резку, которая обеспечивает равномерное перемещение резака по длине реза, строгую перпендикулярность режущей струи к разрезаемой поверхности и постоянное расстояние мундштука от поверхности металла. Машинную резку выполняют специальными автоматами и полуавтоматами с одним или несколькими резаками, а при вырезке прямолинейных и криволинейных фасонных заготовок применяют металлические копиры.

Обычной кислородной резкой разрезают металлы толщиной 5... 300 мм. При резке металла толщиной более 300 мм применяют специальные резаки.

Резку плазменной струей, плазменной дугой и лазерную можно применять практически для всех материалов.

При разделительной резке плазменной струей сопло плазмотрона располагают в непосредственной близости (1,5... 2 мм) от поверхности заготовки и производят локальное выплавление или сжигание материала (см. рис. 5.12, а). Ширина реза при этом весьма незначительна - 1... 2 мм, шероховатость может составлять Кг 30... 40. Плазменной струей, полученной в столбе дугового разряда независимой дуги, разрезают неэлектропроводящие материалы (например, керамику), тонкие стальные листы, алюминиевые и медные сплавы, жаропрочные сплавы и т.д. При плазменной резке используют аргон, его смесь с водородом, воздух и другие газы.

Для резки токопроводящих материалов большой толщины с целью увеличения эффективной тепловой мощности используют плазменную дугу (см. рис. 5.12, б), совмещенную с плазменной струей. Этим способом разрезают толстые листы алюминия и его сплавов (до 80... 120 мм), высоколегированную сталь и медные сплавы. Скорость резки плазменной дугой при прочих равных условиях выше скорости резки плазменной струей. Плазменную резку можно проводить вручную; однако чаще всего применяют автоматизированные устройства, а для резки по сложному контуру - системы с ЧПУ.

Большое распространение получает лазерная резка, которая обеспечивает малую зону нагрева (0,1... 0,2 мм), незначительные ширину реза (0,2... 0,8 мм), шероховатость (Кг 20... 35 мкм) и практически неокисленные кромки.

По сравнению с механическими методами лазерное разделение обеспечивает высокую производительность при раскрое материала как по простому, так и по сложному контуру, причем при этом не происходит изнашивание инструмента, присущее механическим методам разделения. По сравнению с физико-химическим разделением (ацетилено-кислородная, плазменная резки) применение лазерного излучения обеспечивает более высокие точность и чистоту реза, т.е. исключает необходимость дополнительной механической обработки. Электроэрозионное разделение материалов обеспечивает аналогичные качество и точность, но по сравнению с лазерным оно малопроизводительно. Применение лазерного излучения впервые создало реальные условия для обеспечения процесса термического разделения любых материалов - как металлов, так и неметаллов.

Лазерные способы разделения материалов можно разделить на три группы: резку, термораскалывание и скрайбирование. Процессы частичного удаления материалов, например, прошивка отверстий, являются частными случаями резки.

Лазерная резка материалов может быть основана на различных процессах, а именно: испарении материала, плавлении с удалением расплава из зоны обработки - и на химических реакциях, например, горении или термодеструкции.

При лазерной резке в режиме испарения материал нагревается до температуры кипения, а его удаление происходит под давлением, возникающим в парокапельной фазе. Этот способ отличается наибольшими удельными энергозатратами, но эффективен при разделении неметаллов, а также металлических материалов малых толщин. Его осуществляют в основном с помощью твердотельных импульсных лазеров. Например, при разделении труднообрабатываемых материалов, таких как алюминий, керамика, композитные материалы, применение твердотельного лазера существенно повышает эффективность по сравнению с резкой этих материалов в режиме плавления и удаления расплава С02-лазером мощностью до 5 кВт.

Резку в режиме плавления материала и удаления расплава осуществляют с использованием вспомогательного газа (в основном кислорода) и называют газолазерной резкой (ГЛР). Применение в качестве вспомогательного газа кислорода позволяет решить несколько задач. Во-первых, воздействие кислорода способствует образованию на поверхности обрабатываемых материалов оксидных пленок, снижающих отражательную способность поверхности.

Во-вторых, многие металлы, такие как мало- и среднеуглеродистые стали, титан и его сплавы, могут воспламеняться и гореть в среде кислорода при температуре поверхности ниже точки плавления, а некоторые неметаллы (пластики, минералы) в газовых средах при нагревании могут претерпевать необратимые изменения химического состава, приводящие к развитию экзотермических реакций. Это способствует выделению дополнительной тепловой энергии, что приводит к возможности применения менее мощных лазеров и, соответственно, к снижению стоимости обработки. В-третьих, газовая струя просто удаляет расплав из зоны резки. В качестве вспомогательного газа можно использовать воздух. Применение воздуха характерно для процессов резки большинства неметаллов, металлов и сплавов с малым тепловым эффектом реакции горения, а также для тех, у которых при взаимодействии с кислородом образуется тугоплавкий оксид, например, высокоуглеродистых и легированных сталей, меди, алюминия. Газ подают в зону резки под высоким давлением через специальное сопло коаксиально с лазерным излучением.

Для ГЛР используют как непрерывные, так и импульсно-периодические лазеры. В зависимости от физических свойств материалов и скорости обработки требуемые плотности мощности излучения в зоне лазерного воздействия составляют 103... 105 Вт/см2 для неметаллов и 107... 108 Вт/см2 для металлов.

При лазерной резке материалов состояние поляризации излучения играет существенную роль, что связано с зависимостью коэффициента отражения от этого параметра. Для получения качественного реза необходимо использовать плоскопо-ляризованное излучение, плоскость поляризации которого параллельна направлению резки. Тогда достигаются параллельность кромок и их перпендикулярность к поверхности обработки при минимальной ширине реза. Это требование легко осуществляется при прямолинейном разделении в одном заданном направлении. При резке по сложному контуру целесообразно применять циркулярно-поляризованное или неполяризованное излучение, поскольку в этих случаях обеспечивается одинаковое качество резки в различных направлениях. Для этой цели используют также плоско- поляризованное излучение совместно с устройством, представляющим собой специальную систему зеркал, вращающих плоскость поляризации излучения в зависимости от направления резки.

С помощью лазерной резки металлов изготовляют мозаичные и декоративные панно (облицовка мебели), детали турбин (промежуточные кольца, диафрагмы), трубопроводы двигателей внутреннего сгорания, шаблоны и сепараторы, пуансоны и матрицы, дисковые пилы; раскраивают листовой материал в самолето-, судо- и автомобилестроении и других производствах. Особенно целесообразно применение лазерной резки в единичном и мелкосерийном производствах, например, для вырезки уже в отштампованных и свальцованных обечайках отверстий или проемов под иллюминаторы.

Для обработки металлов чаще всего применяют твердотельные лазеры, так как их излучение лучше поглощается металлическими поверхностями. Для обработки неметаллических материалов, например изготовления декоративных деревянных изделий (мебель, паркет и т.п.), раскроя пачек ткани, бумаги, картона, листовой резины, пластиков, асбоцемента и др. чаще всего применяют С02-лазеры. Полупроводники обрабатывают твердотельными лазерами, так как эти материалы обладают невысокой поглощающей способностью излучения С02-лазера, но не вследствие высокого отражения, а из-за прозрачности для длины волны 10,6 мкм.

При нагреве некоторых хрупких материалов (керамика, ситалл, стекло и др.) лазерным излучением в их объеме возникают значительные напряжения, обусловленные наличием высокого температурного градиента. При превышении этими напряжениями предела прочности в материале возникают трещины, которые при перемещении лазерного луча по поверхности материала следуют за ним с некоторым запаздыванием. Происходит процесс разделения, называемый термораскалыванием. Если процесс трещинообразова-ния отстает от процесса нагрева на определенную, заданную величину (время или расстояние), то говорят об управляемом термораскалывании. Соблюдение строго определенного отставания трещин от лазерного луча важно для обеспечения высокой точности и качества при разделении по сложному контуру. Этого добиваются регулированием скорости перемещения луча в зависимости от геометрической формы обрабатываемой заготовки. Термораскалыванию подвергают хрупкие материалы в виде листов или труб.

Для повышения эффективности процесса термораскалывания часто применяют дополнительную асимметричную механическую нагрузку на обрабатываемый образец, способствующую его дальнейшему расколу, а также воздействуют на разделяемую поверхность двумя лазерными пучками с противоположных сторон (сверху и снизу).

Процесс скрайбирования занимает промежуточное положение между резкой и термораскалыванием. Его применяют для разделения полупроводниковых, керамических и ситалловых подложек на отдельные элементы. Он заключается в нанесении лазерным излучением на поверхность материала дорожек или трещин глубиной 25... 350 мкм и последующем разламывании материала механическим воздействием. Для реализации этого метода применяют импульсные твердотельные (обработка полупроводников) или С02-лазеры (обработка керамики, стекла) средней мощностью 2... 25 Вт.

Лазерная резка - очень высокопроизводительный процесс, позволяющий получать резы различной конфигурации как при отрезке заготовок, так и при вырезке их по замкнутому контуру. Современные лазерные установки для резки снабжены системами перемещения заготовок с ЧПУ или управляемыми ЭВМ.

Дата добавления: 2015-07-25; просмотров: 237 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ПЛАЗМЕННАЯ СВАРКА | | | КОНТАКТНАЯ СВАРКА |