Читайте также:

|

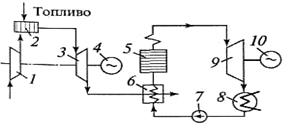

Комбинированные установки, в которых одновременно используютсядва рабочих тела (газ и пар) называются парогазовыми. Простейшая схема парогазовой установки показана на рис. 2.

В камеру сгорания 2 насосом подается топливо, а компрессом 1- сжатый воздух. Продукты сгорания, отработав в газовой турбине 3, поступают в подогреватель 6, где нагревают питательную воду, поступающую в котел, и удаляются в атмосферу. Перегретый пар, получаемый в котлоагрегате 5, расширяется в паровой турбине 9 и конденсируется в конденсаторе 8. Конденсат насосом 7 перекачивается в подогреватель 6, где нагревается и поступает затем в котел. Полезная мощность, вырабатываемая газовой и паровой турбинами, передается генераторам электрического тока 4 и 10. Соотношение между количеством отработавших газов и количеством обогреваемой питательной воды определяется из условия, что количество теплоты, отдаваемой отработавшими газами, должно равняться количеству теплоты, необходимой для подогрева питательной воды до расчетной температуры.

Рис. 2.19. Схема парогазовой установки:

1 – компрессор; 2 – камера сгорания; 3 – газовая турбина;4 и 10 – генераторы электрического тока; 5 – котлоагрегат;6 - подогреватель; 7 – насос; 8 – конденсатор;9 – паровая турбина.

1 – компрессор; 2 – камера сгорания; 3 – газовая турбина;4 и 10 – генераторы электрического тока; 5 – котлоагрегат;6 - подогреватель; 7 – насос; 8 – конденсатор;9 – паровая турбина.

(8)Типы и краткая характеристика котельных агрегатов

Котельная установка состоит из котла и вспомогательного оборудования. Устройства, предназначенные для получения пара или горячей воды повышенного давления за счет теплоты, выделяемой при сжигании топлива, или теплоты, подводимой от посторонних источников (обычно с горячими газами), называют котельными агрегатами. Они делятся соответственно на котлы паровые и котлы водогрейные. Котельные агрегаты, использующие (т.е. утилизирующие) теплоту отходящих из печей газов или других основных и побочных продуктов различных технологических процессов, называют котлами-утилизаторами.

В состав котла входят: топка, пароперегреватель, экономайзер, воздухоподогреватель, каркас, обмуровка; тепловая изоляция, обшивка.

К вспомогательному оборудованию относятся: тягодутьевые машины, устройства очистки поверхностей нагрева, устройства топливоприготовления и топливоподачи, оборудование шлако- и золоудаления, золоулавливающие и другие газоочистительные устройства, газовоздухопроводы, трубопроводы воды, пара и топлива, арматура, гарнитура, автоматика, приборы и устройства контроля л защиты, водоподготовительное оборудование и дымовая труба.

К арматуре относят: регулирующие и запорные устройства, предохранительные и водопробные клапаны, манометры и водоуказательные приборы.

В гарнитуру входят: лазы, гляделки, люки, шиберы и заслонки.

Здание, в котором располагаются котлы, называют котельной.

Назначение и классификация котлоагрегатов

Котельным агрегатом называется энергетическое устройство производительностью D(т/ч) для получения пара с заданными давлением (р, Мпа) и температурой (t, °С). Часто это устройство называют парогенератором, так как в нем происходит генерация пара, или просто паровым котлом. Если конечным продуктом является горячая вода заданных параметров (давления и температуры), используемая в промышленных технологических процессах и для отопления промышленных, общественных и хилых зданий, то устройство называют водогрейным котлом. Таким образом, все котлоагрегаты можно подразделить на два основных класса: паровые и водогрейные.

По характеру движения воды, пароводяной смеси и пара паровые котлы подразделяются:

на барабанные с естественной циркуляцией;

барабанные с многократной принудительной циркуляцией;

прямоточные.

По давлению производимого пара различают котлы: низкого давления (до 1,37 МН/м2), среднего давления (2,35 и 3,92 МН/м2) высокого давления (9,81 и 13,7 МН/м2) и закритического давления (25,1 МН/м2). Граница, отделяющая котлы низкого давления от котлов среднего давления, условна.

В котельных агрегатах производят либо насыщенный пар, либо пар, перегретый до различной температуры, величина которой зависит от его давления. В настоящее время в котлах высокого давления температура пара не превышает 540…570»С. Температура питательной воды в зависимости от давления пара в котле колеблется от 50 до 260 «С.

Водогрейные котлы характеризуют по их теплопроизводительности (кВт или МВт, в системе МКГСС — Гкал/ч), температуре и давлению подогретой воды, а также по роду металла, из которого изготовлен котел.

По роду металла различают чугунные и стальные водогрейные котлы. Чугунные котлы предназначены для отопления отдельных зданий и выполняют на небольшие теплопроизводительности, не превышающие 1,2… 1,6 МВт, для подогрева воды с давлением не выше 300… 400 кН/м2 до температуры 115 «С. Стальные котлы выполняют на большие теплопроизводительности от 4,75 до 210 МВт и устанавливают в крупных квартальных и районных котельных для теплоснабжения больших жилых массивов. Кроме того, водогрейные котлы теплопроизводительностыо 35 МВт и выше устанавливают также на ТЭЦ взамен пиковых подогревателей сетевой воды.

(9)Особенности паровых, водогрейных котлов, котлов-утилизаторов Энергетические котельные агрегаты. Котельные агрегаты производительностью от 50 до 220 т/ч на давление 3,92… 13,7 МН/м2выполняют только в виде барабанных, работающих с естественной цикуляцией воды. Агрегаты паропроизводительностью от 250 до 640т/ч на давление 13,7 МН/м2 выполняют и в виде барабанных, и прямоточных, а котельные агрегаты паропроизводительностью от 950 т/ч и выше на давление 25 МН/м2 —. Только в виде прямоточных,так как при сверхкритическом давлении естественную циркуляцию осуществить нельзя.

Типичный профиль котельного агрегата паропроизводительностью 50… 220 т/ч на давление пара 3,97… 13,7 МН/м2 при температуре перегрева 44О…57О°С (рис. 6.4) характеризуется компоновкой его элементов в виде буквы «П», в результате чего образуются два хода дымовых газов. Первым ходом является экранированная топка, определившая название типа котельного агрегата. Экранирование топки настолько значительно, что в ней экранным поверхностям передается полностью вся теплота, требующаяся для превращения в пар воды, поступившей в барабан котла. В результате исчезает необходимость в кипятильных конвективных поверхностях нагрева; конвективными поверхностями нагрева в котельных агрегатах этого типа остаются только пароперегреватель, водяной экономайзер и воздухоподогреватель.

Выйдя из топочной камеры, дымовые газы поступают в короткий горизонтальный соединительный газоход, где размещен пароперегреватель, отделенный от топочной камеры только небольшим фестоном. После этого дымовые газы направляются во второй — нисходящий — газоход, в котором расположены в рассечку водяные экономайзеры и воздухоподогреватели. Горелки могут быть как завихривающие с расположением на передней стене или на боковых стенах встречно, так и угловые (как показано на рисунке).

Котлы-утилизаторы, О ни представляют особую группу котлов, предназначаемых для использования теплоты дымовых газов, отходящих от различных промышленных печей. Котлы-утилизаторы, как правило, вырабатывают пар. При высоких температурах газов (более 900 °С) эти котлы снабжаются радиационными (экранными) поверхностями нагрева и имеют такую же компоновку, как и обычный паровой котел (рис. 3.7), но без холодной воронки (вместо нее — вход газов). Может отсутствовать и воздухоподогреватель, если нет необходимости в горячем воздухе. Такая радиационная камера утилизатора выполняет роль первого радиационного охладителя газов.

Если отходящий из технологических установок газ не содержит горючих компонентов, то такой котел горелочных устройств не имеет. Эти котлы работают с естественной или принудительной циркуляцией и имеют практичеса все детали описанных ранее котельных агрегатов. В них имеются экраны, барабаны, пароперегреватели, водяные экономайзеры и воздухоподогреватели. При наличии в подводимых к котлу технологических газах горючих составляющих организуется их предварительное дожигание.

При температурах газов ниже 900 °С в котлах-утилизаторах обычно используются только конвективные поверхности нагрева. Эти агрегаты радиационной камеры не имеют, а целиком выполняются из змеевиков (см. рис. 3.4).

Особенно распространены котлы-утилизаторы в металлургической промышленности, где их устанавливают для использования теплоты дымовых газов, отходящих от сталеплавильных мартеновских печей, нагревательных колодцев, коксовых, медеплавильных и других печей. Кроме того, котлы-утилизаторы используют в химической промышленности, например, в печах производства серной кислоты и синтетического каучука, в промышацов строительных материалов — в цементных и стекловаренных печах и др. В зависимости от количества топлива, сжигаемого в печи, и температуры дымовых газов за печью, которая для различных печей может изменяться в пределах от 400…500 до 1000… 1200 °С, паропроизводительность котлов-утилизаторов моа колебаться в довольно широких пределах — от 2… 3 до 30 …40 т/ч. В соответствии с характером потребления давление пара может составлять от 0,2 до 3,92 МН/м2 и пар может быть перегрет до 420…470 °С. Произведенный пар используется обычно для технологических и отопительных нужд производства.

Пар давлением 3,92 МН/м2, перегретый до 450…470 «С, может быть использован для энергетических целей.

Котлы-утилизаторы выпускают с естественной и принудительной циркуляцией воды. Котлы с естественной циркуляцией в основном применяют в печах с температурой отходящих газов 800… 1000°С и выше, что связано с условиями обеспечения надежной циркуляции.

.

Паровые котлы производственных котельных. Промышленные котельные, снабжающие промпредприятия паром низкого давления (до 1,4 Мпа) образуются паровыми котлами, изготовляемыми отечественной промышленностью, производительностью до 50 т/ч. Котлы выпускаются для сжигания твердого, жидкого и газообразного топлива.

На ряде промышленных предприятий при технологической необходимости применяют котлы среднего давления. На рис. 6.10 представлен общий вид однобарабанного вертикального однотрубного котла БГ-35 производительностью 35 т/ч, при избыточном давлении в барабане 4,3 Мпа (давление пара на выходе из пароперегревателя 39 ат) и температуре перегрева 440 «С. Котел состоит из двух вертикальных газоходов — подъемного и опускного, соединенных в верхней части небольшим горизонтальным газоходом. Такая компоновка котла называется П-образной.

В котле сильно развитая экранная поверхность и сравнительно небольшой конвективный пучок. Экранные трубы D 60 х 3 мм выполнены из стали марки 20. Трубы заднего экрана в верхней части разводятся, образуя фестон. Нижние концы экранных труб развальцованы в коллекторах, а верхние - в барабан.

Коллекторы экранов имеют пружинные опоры, благодаря чему вся трубная система может беспрепятственно расширяться при нагревании.

Пароперегреватель 14 вертикального типа, выполненный из труб D 38x3 мм, расположен в горизонтальном газоходе и состоит из двух частей. В рассечку между первой и второй частями пароперегревателя включен поверхностный пароохладитель 13 (регулятор температуры перегрева пара).

Пароперегреватель 14 вертикального типа, выполненный из труб D 38x3 мм, расположен в горизонтальном газоходе и состоит из двух частей. В рассечку между первой и второй частями пароперегревателя включен поверхностный пароохладитель 13 (регулятор температуры перегрева пара).

В опускном газоходе котла размещены хвостовые поверхности нагрева — змеевиковый водяной экономайзер 15 и трубчатый воздухоподогреватель 17.

Компоновка хвостовых поверхностей нагрева зависит от сорта топлива и способа его сжигания. На рис. 3.5 первым по ходу газов размещен водяной экономайзер, а за ним воздухоподогреватель. Такое расположение хвостовых поверхностей называется одноярусным. Оно применяется для высокосортных топлив. Змеевиковый экономайзер выполнен из стальных труб D 32x3 мм. Расположение труб змеевиков экономайзера шахматное.

Дата добавления: 2015-07-25; просмотров: 150 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Поршневые двигатели внутреннего сгорания . | | | Основные системы автоматизации котельных |