Поршни небольшого диаметра (плунжеры гидравлических, масляных, топливных насосов и т.п.) уплотняют притиркой к поверхностям цилиндров. Уплотнение улучшают введением лабиринтных канавок.

Поршни большого размера, работающие при низких температурах и невысоких давлениях (например, в гидравлических, пневматических и вакуумных цилиндрах), уплотняют лабиринтными канавками или резиновыми кольцами.

Поршни большого размера, работающие при низких температурах и невысоких давлениях (например, в гидравлических, пневматических и вакуумных цилиндрах), уплотняют лабиринтными канавками или резиновыми кольцами.

При более высоких давлениях применяют манжетные уплотнения.

При более высоких давлениях применяют манжетные уплотнения.

Наиболее надежное и универсальное уплотнение, способное работать при высоких температурах и держать самые высокие давления, - это уплотнение поршневыми кольцами. Оно применяется для уплотнения жидкостей и газов.

Наиболее надежное и универсальное уплотнение, способное работать при высоких температурах и держать самые высокие давления, - это уплотнение поршневыми кольцами. Оно применяется для уплотнения жидкостей и газов.

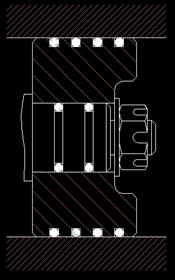

Поршневые кольца.

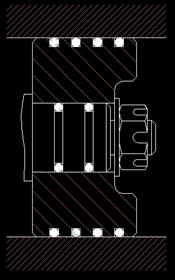

Поршневое кольцо представляет собой разрезное металлическое кольцо (обычно прямоугольного сечения), устанавливаемое в канавках поршня. Диаметр кольца в свободном состоянии больше диаметра цилиндра. При вводе в цилиндр кольцо сжимается и благодаря собственной упругости плотно прилегает к стенкам цилиндра по его окружности, за исключением узкого канала, образованном разрезом (замком) кольца.

Поршневые кольца при работе прижимаются к стенкам цилиндра не только силами собственной упругости, но и давлением рабочей жидкости (или газа), проникающей в поршневые канавки и действующей на тыльную поверхность поршневого кольца.

Поршневые кольца.

Поршневое кольцо представляет собой разрезное металлическое кольцо (обычно прямоугольного сечения), устанавливаемое в канавках поршня. Диаметр кольца в свободном состоянии больше диаметра цилиндра. При вводе в цилиндр кольцо сжимается и благодаря собственной упругости плотно прилегает к стенкам цилиндра по его окружности, за исключением узкого канала, образованном разрезом (замком) кольца.

Поршневые кольца при работе прижимаются к стенкам цилиндра не только силами собственной упругости, но и давлением рабочей жидкости (или газа), проникающей в поршневые канавки и действующей на тыльную поверхность поршневого кольца.

Это давление может во много раз превышать давление, вызванное силами собственной упругости; оно играет основную роль в уплотняющем действии поршневых колец. Натяг колец при вводе в цилиндр является лишь предварительным условием созданием этого давления.По принципу действия уплотнение поршневыми кольцами с этой стороны очень близко к манжетному уплотнению. Как и там, уплотняющий элемент прижимается к стенкам цилиндра силой, пропорциональной уплотняющему давлению.

С другой стороны, уплотнение поршневыми кольцами похоже на лабиринтное уплотнение. Кольца устанавливают в поршневых канавках с торцовым и радиальным зазорами. Будучи прижаты к стенкам поршневых канавок, кольца образуют ряд кольцевых полостей. Рабочая жидкость (или газ) проникающая в полость первого поршневого кольца, может перейти в следующую полость только через узкую щель в замке кольца. При прохождении через щель давление жидкости падает; этот процесс повторяется при перетекании жидкости в каждую последующую полость. В результате в последней полости давление жидкости будет гораздо меньше, чем в первой.

Это давление может во много раз превышать давление, вызванное силами собственной упругости; оно играет основную роль в уплотняющем действии поршневых колец. Натяг колец при вводе в цилиндр является лишь предварительным условием созданием этого давления.По принципу действия уплотнение поршневыми кольцами с этой стороны очень близко к манжетному уплотнению. Как и там, уплотняющий элемент прижимается к стенкам цилиндра силой, пропорциональной уплотняющему давлению.

С другой стороны, уплотнение поршневыми кольцами похоже на лабиринтное уплотнение. Кольца устанавливают в поршневых канавках с торцовым и радиальным зазорами. Будучи прижаты к стенкам поршневых канавок, кольца образуют ряд кольцевых полостей. Рабочая жидкость (или газ) проникающая в полость первого поршневого кольца, может перейти в следующую полость только через узкую щель в замке кольца. При прохождении через щель давление жидкости падает; этот процесс повторяется при перетекании жидкости в каждую последующую полость. В результате в последней полости давление жидкости будет гораздо меньше, чем в первой.

Обычно давление в уплотняемой полости цилиндра циклически колеблется от максимума (при рабочем ходе поршня) до нуля (при обратном ходе поршня); волна жидкости, устремляющаяся в уплотнение имеет ограниченный запас энергии, который может быть полностью рассеян в уплотнении. При этих условиях лабиринтное уплотнение может быть вполне герметичным.

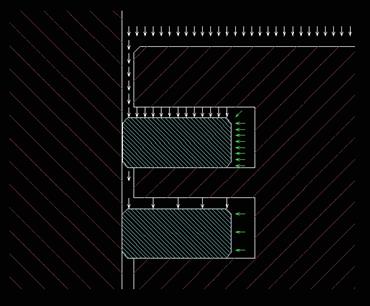

Для увеличения надежности уплотнения устанавливают последовательно несколько колец (обычно три). В уплотнениях, подверженных действию высоких давлений, устанавливают 5-10 колец, иногда и больше.

Обычно давление в уплотняемой полости цилиндра циклически колеблется от максимума (при рабочем ходе поршня) до нуля (при обратном ходе поршня); волна жидкости, устремляющаяся в уплотнение имеет ограниченный запас энергии, который может быть полностью рассеян в уплотнении. При этих условиях лабиринтное уплотнение может быть вполне герметичным.

Для увеличения надежности уплотнения устанавливают последовательно несколько колец (обычно три). В уплотнениях, подверженных действию высоких давлений, устанавливают 5-10 колец, иногда и больше.

С целью уменьшения осевых габаритов уплотнения в одной поршневой канавке иногда устанавливают два кольца и более.

С целью уменьшения осевых габаритов уплотнения в одной поршневой канавке иногда устанавливают два кольца и более.

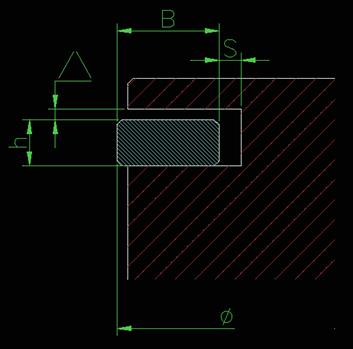

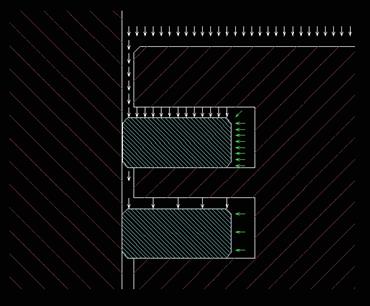

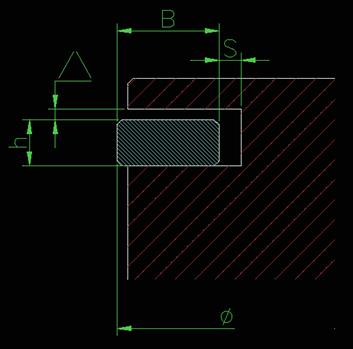

Кольца устанавливают в канавках с торцовым зазором дельта около 5-10% высоты кольца.

Зазор между тыльной поверхностью кольца и днищем поршневой канавки должен быть в пределах S=(20-25%)B от ширины кольца.

Кольца устанавливают в канавках с торцовым зазором дельта около 5-10% высоты кольца.

Зазор между тыльной поверхностью кольца и днищем поршневой канавки должен быть в пределах S=(20-25%)B от ширины кольца.

Зазор в замке кольца выбирают из условия, чтобы в рабочем состоянии (когда кольцо в цилиндре) в стыке оставался бы зазор для компенсации температурных деформаций. Этот просвет желательно делать минимальным для уменьшения перетекания жидкости через замок, а также с учетом того обстоятельства, что зазор в замке быстро увеличивается и износом кольца и стенок цилиндра.

Практически этот просвет делают равным 2-5 тысячным от диаметра цилиндрна. Если уплотнение работает при повышенных температурах (например в цилиндрах компрессоров и двигателей) то к этой величине просвета следует прибавить удлиннение кольца при нагреве.

Расчет поршневых колец на прочность.

Диаметр кольца в свободном состоянии выбирают с таким расчетом, чтобы получить достаточный натяг при введении кольца в цилиндр. Вместе с тем в материале кольца не должны возникать высокие напряжения в рабочем состоянии, когда кольцо сжато стенками цилиндра, и при установке кольца в поршневые канавки, когда концы колец разводят для надевания на поршень. Опасное сечение находится на оси симметрии кольца против замка. В рабоочем состоянии наружные волокна сеченияподвергаются растяжению, внутренние – сжатию; при надевании кольца наружные волокна сжаты, внутренние – растянуты.

(Математика расчета для сайта не приводится.)

Обычно придерживаются следующих правил конструирования поршневых колец:

1.ширина кольца В должна быть не более 1/20 цилиндра

2.диаметр кольца в свободном состоянии должен быть не более 1,03-1,04 диаметра цилиндра.

Превышение этих величин вызывает высокие напряжения при работе и надевании кольца на поршень. В каждом отдельном случае оно должно быть обосновано расчетом.... Напряжения в кольце не зависят и оказываемое им давление на стенки цилиндра не зависят от высоты кольца h.

Увеличение высоты кольца вызывает только повышение жесткости кольца, сопровождающееся ослаблением манжетного эффекта и увеличением силы, необходимой для надевания кольца на поршень.

Высоту кольца h обычно делают равной (0,5-0,7)b

Поршневые кольца равномерного давления.

Кольца круглой формы не обеспечивают равномерного давления по окружности. Типичная полярная диаграмма давлений (роза давлений) для этих колец показана на рис.

Зазор в замке кольца выбирают из условия, чтобы в рабочем состоянии (когда кольцо в цилиндре) в стыке оставался бы зазор для компенсации температурных деформаций. Этот просвет желательно делать минимальным для уменьшения перетекания жидкости через замок, а также с учетом того обстоятельства, что зазор в замке быстро увеличивается и износом кольца и стенок цилиндра.

Практически этот просвет делают равным 2-5 тысячным от диаметра цилиндрна. Если уплотнение работает при повышенных температурах (например в цилиндрах компрессоров и двигателей) то к этой величине просвета следует прибавить удлиннение кольца при нагреве.

Расчет поршневых колец на прочность.

Диаметр кольца в свободном состоянии выбирают с таким расчетом, чтобы получить достаточный натяг при введении кольца в цилиндр. Вместе с тем в материале кольца не должны возникать высокие напряжения в рабочем состоянии, когда кольцо сжато стенками цилиндра, и при установке кольца в поршневые канавки, когда концы колец разводят для надевания на поршень. Опасное сечение находится на оси симметрии кольца против замка. В рабоочем состоянии наружные волокна сеченияподвергаются растяжению, внутренние – сжатию; при надевании кольца наружные волокна сжаты, внутренние – растянуты.

(Математика расчета для сайта не приводится.)

Обычно придерживаются следующих правил конструирования поршневых колец:

1.ширина кольца В должна быть не более 1/20 цилиндра

2.диаметр кольца в свободном состоянии должен быть не более 1,03-1,04 диаметра цилиндра.

Превышение этих величин вызывает высокие напряжения при работе и надевании кольца на поршень. В каждом отдельном случае оно должно быть обосновано расчетом.... Напряжения в кольце не зависят и оказываемое им давление на стенки цилиндра не зависят от высоты кольца h.

Увеличение высоты кольца вызывает только повышение жесткости кольца, сопровождающееся ослаблением манжетного эффекта и увеличением силы, необходимой для надевания кольца на поршень.

Высоту кольца h обычно делают равной (0,5-0,7)b

Поршневые кольца равномерного давления.

Кольца круглой формы не обеспечивают равномерного давления по окружности. Типичная полярная диаграмма давлений (роза давлений) для этих колец показана на рис.

Равномерное давление обеспечивают кольца, образованные двумя окружностями, из которых внутренняя смещена до соприкосновения с наружной окружностью.

Равномерное давление обеспечивают кольца, образованные двумя окружностями, из которых внутренняя смещена до соприкосновения с наружной окружностью.

Практически такие кольца невыполнимы; можно только в большей или меньшей степени приблизится к такой форме. Такую форму придают иногда пружинным стопорным кольцам для выравнивания давления по окружности и повышения гибкости кольца с целью облегчения монтажа.

Другой способ получения равномерного давления по окружности состоит в том, что кольцу в свободном состоянии придают форму, несколько напоминающую эллипс (эти кольца условно называют эллиптическими). После введения в цилиндр кольцо принимает круговую форму и оказывает равномерное давление на стенки цилиндра.

(Методика определения координат опущена)

Конструкция колец.

Практически такие кольца невыполнимы; можно только в большей или меньшей степени приблизится к такой форме. Такую форму придают иногда пружинным стопорным кольцам для выравнивания давления по окружности и повышения гибкости кольца с целью облегчения монтажа.

Другой способ получения равномерного давления по окружности состоит в том, что кольцу в свободном состоянии придают форму, несколько напоминающую эллипс (эти кольца условно называют эллиптическими). После введения в цилиндр кольцо принимает круговую форму и оказывает равномерное давление на стенки цилиндра.

(Методика определения координат опущена)

Конструкция колец.

Чаще всего применяют кольца прямоугольного сечения. На внутренних углах колец делают фаски (0,2-0,5)х45 градусов во избежание прилегания колец к закругленным углам поршневых канавок, а также для облегчения надевания колец на поршень. У колец большого диаметра на наружной поверхности делают лабиринтные канавки.

Для увеличения давления на стенки цилиндра на наружной поверхности колец делают кольцевые выборки. Однако эта мера уменьшает манжетный эффект кольца, так как давление жидкости на наружную поверхность кольца на участке выборки уравновешивает давление на тыльную поверхность кольца.

Это обстоятельство используют для равномерного распределения нагрузки между кольцами. Выборки в первых, обращенных к рабочему пространству цилиндра кольцах, снижают силу прижатия первых колец к стенкам цилиндра и тем самым подгружают следующие кольца. Этот прием применяют в гидравлических цилиндрах, в цилиндрах поршневых компрессоров и т.д. Указанный прием полезен и в вакуумных цилиндрах, где вакуум отжимает кольца от стенок цилиндра и где, следовательно, важно уменьшить манжетный эффект.

У двигателей внутреннего сгорания выборки не делают, т.к. это увеличивает опасность закоксовывания колец из-за проникновения продуктов сгорания в зазор между кольцом и стенкой цилиндра. Выборки делают только на последних кольцах, к которым подводится давление, значительно ослабленное дросселирующим действием предыдущих колец, и где приходится полагаться больше на собственную упругость кольца, чем на манжетный эффект. Выборки, подобные изображенным на рис мало влияют на манжетный эффект.

Чаще всего применяют кольца прямоугольного сечения. На внутренних углах колец делают фаски (0,2-0,5)х45 градусов во избежание прилегания колец к закругленным углам поршневых канавок, а также для облегчения надевания колец на поршень. У колец большого диаметра на наружной поверхности делают лабиринтные канавки.

Для увеличения давления на стенки цилиндра на наружной поверхности колец делают кольцевые выборки. Однако эта мера уменьшает манжетный эффект кольца, так как давление жидкости на наружную поверхность кольца на участке выборки уравновешивает давление на тыльную поверхность кольца.

Это обстоятельство используют для равномерного распределения нагрузки между кольцами. Выборки в первых, обращенных к рабочему пространству цилиндра кольцах, снижают силу прижатия первых колец к стенкам цилиндра и тем самым подгружают следующие кольца. Этот прием применяют в гидравлических цилиндрах, в цилиндрах поршневых компрессоров и т.д. Указанный прием полезен и в вакуумных цилиндрах, где вакуум отжимает кольца от стенок цилиндра и где, следовательно, важно уменьшить манжетный эффект.

У двигателей внутреннего сгорания выборки не делают, т.к. это увеличивает опасность закоксовывания колец из-за проникновения продуктов сгорания в зазор между кольцом и стенкой цилиндра. Выборки делают только на последних кольцах, к которым подводится давление, значительно ослабленное дросселирующим действием предыдущих колец, и где приходится полагаться больше на собственную упругость кольца, чем на манжетный эффект. Выборки, подобные изображенным на рис мало влияют на манжетный эффект.

Для ускорения приработки колец к стенкам цилиндра наружную поверхность колец выполняют конической.

Для ускорения приработки колец к стенкам цилиндра наружную поверхность колец выполняют конической.

оставляя узкую (0,3-0,5мм) цилиндрическую ленточку. Этот способ требует индивидуальной обработки колец на конус.

Опущен способ групповой обработки колец на конус в пакете.

Другой прием придания конусности рабочей поверхности, основан на свойстве ассиметричных сечений скручиваться под действием изгибающих сил. На внутренней поверхности колец делают выборки или скосы, смещающие главную ось инерции сечения относительно направления изгибающих сил. При введении в цилиндр такие кольца скручиваются под действием давления, оказываемого стенками цилиндра, в результате чего наружная поверхность колец приобретает коническую форму.

оставляя узкую (0,3-0,5мм) цилиндрическую ленточку. Этот способ требует индивидуальной обработки колец на конус.

Опущен способ групповой обработки колец на конус в пакете.

Другой прием придания конусности рабочей поверхности, основан на свойстве ассиметричных сечений скручиваться под действием изгибающих сил. На внутренней поверхности колец делают выборки или скосы, смещающие главную ось инерции сечения относительно направления изгибающих сил. При введении в цилиндр такие кольца скручиваются под действием давления, оказываемого стенками цилиндра, в результате чего наружная поверхность колец приобретает коническую форму.

Конусность различна по окружности колец и максимальна на концах кольца. Трение кромок кольца о стенки цилиндра при ходе поршня вниз, в свою очередь, способствует скручиванию кольца. Благодаря простоте исполнения скручивающиеся кольца получили широкое распространение.

Кольца трапециевидного сечения применяют в цилиндрах, работающих при высокой температуре (цилиндры ДВС, поршневых компрессоров высокого давления), где имеется опасность закоксовывания колец из-за разложения масла при высоких температурах.

Коническая форма колец способствует выдавливанию отложений из поршневых канавок при каждой перемене направления движения поршня, благодаря чему кольца сохраняют подвижность в канавках. Трапецеидальные кольца, кроме того, оказываю повышенное давление на стенки цилиндра в результате расклинивающего действия конических поверхностей канавок при движении кольца. На рис также показаны скручивающиеся трапецеидальные кольца.

Конусность различна по окружности колец и максимальна на концах кольца. Трение кромок кольца о стенки цилиндра при ходе поршня вниз, в свою очередь, способствует скручиванию кольца. Благодаря простоте исполнения скручивающиеся кольца получили широкое распространение.

Кольца трапециевидного сечения применяют в цилиндрах, работающих при высокой температуре (цилиндры ДВС, поршневых компрессоров высокого давления), где имеется опасность закоксовывания колец из-за разложения масла при высоких температурах.

Коническая форма колец способствует выдавливанию отложений из поршневых канавок при каждой перемене направления движения поршня, благодаря чему кольца сохраняют подвижность в канавках. Трапецеидальные кольца, кроме того, оказываю повышенное давление на стенки цилиндра в результате расклинивающего действия конических поверхностей канавок при движении кольца. На рис также показаны скручивающиеся трапецеидальные кольца.

Маслосбрасывающие кольца.

В цилиндрах, работающих на газах, необходимо предупредить проникновение смазочного масла в рабочую полость цилиндра. Задачу решают применением маслосбрасывающих (или масляных) колец, устанавливаемых впереди (по направлению рабочего хода поршня) обычных уплотняющих колец, которые в данном случае называют газовыми кольцами. Масляные кольца соскабливают избыточное масло со стенок цилиндра, предупреждая проникновение его к газовым кольцам и в рабочую полость цилиндра. Для всех конструкций масляных колец характерно следующее: 1) повышенное давление на стенки цилиндра, достигаемое уменьшением трущихся поверхностей колец; 2) наличие полостей, в которых собирается соскабливаемое масло; 3) отвод соскабливаемого масла через отверстия, сообщающие поршневые канавки с внутренней полостью поршня; 4) увеличенные осевые зазоры в канавке.

Маслосбрасывающие кольца.

В цилиндрах, работающих на газах, необходимо предупредить проникновение смазочного масла в рабочую полость цилиндра. Задачу решают применением маслосбрасывающих (или масляных) колец, устанавливаемых впереди (по направлению рабочего хода поршня) обычных уплотняющих колец, которые в данном случае называют газовыми кольцами. Масляные кольца соскабливают избыточное масло со стенок цилиндра, предупреждая проникновение его к газовым кольцам и в рабочую полость цилиндра. Для всех конструкций масляных колец характерно следующее: 1) повышенное давление на стенки цилиндра, достигаемое уменьшением трущихся поверхностей колец; 2) наличие полостей, в которых собирается соскабливаемое масло; 3) отвод соскабливаемого масла через отверстия, сообщающие поршневые канавки с внутренней полостью поршня; 4) увеличенные осевые зазоры в канавке.

В конструкциях на рисунке кольцам придана форма скребка. Масло, соскабливаемое со стенок цилиндра, удаляется через торцовый зазор в поршневой канавке и по радиальным отверстиям в стенках поршня.

В кольце на след. рисунке выполнена дополнительная маслосбрасывающая полость, сообщающаяся окнами (или радиальными отверстиями) с тыльной поверхностью кольца.

В конструкциях на рисунке кольцам придана форма скребка. Масло, соскабливаемое со стенок цилиндра, удаляется через торцовый зазор в поршневой канавке и по радиальным отверстиям в стенках поршня.

В кольце на след. рисунке выполнена дополнительная маслосбрасывающая полость, сообщающаяся окнами (или радиальными отверстиями) с тыльной поверхностью кольца.

В конструкции на рисунке масло удаляется из-под скребка через пазы на торце кольца.

В конструкции на рисунке масло удаляется из-под скребка через пазы на торце кольца.

На рисунке изображено маслосбрасывающее кольцо трапецеидального профиля.

Для тяжелых условий работы применяют сдвоенную установку масляных колец.

Замки поршневых колец.

Наиболее простой замок –с прямым разрезом имеет тот недостаток, что концы кольца оказывают повышенное давление на стенки цилиндра и вырабатывают поверхность стенок. Утечка через такой замок относительно велика.

Лучше замки с косым разрезом, у которых давление на стенки цилиндра равномернее в силу постепенного утоньшения концов. Уплотняющая способность таких замков выше благодаря удлинению пути жидкости в замке. Кроме того, при заданном зазоре в плоскости смыкания кольца (тангенциальный зазор) нормальный зазор в стыке, определяющий величину перетекания жидкости, здесь меньше и равен приблизительно 0,7 от обычного.

Еще выше уплотняющая способность ступенчатых замков, у которых зазор в стыке теоретически равен нулю. Однако изготовление таких замков сложнее; кроме того, при малой высоте колец их усы получаются слишком тонкими и легко ломаются. Для увеличения прочности целесообразно переход усов в тело кольца выполнять плавными галтелями.

На след рисунке изображен "герметичный" двухступенчатый замок со ступенями, расположенными во взаимно перпендикулярных плоскостях. Утечка газов через стык здесь существенно меньше, чем в предыдущих конструкциях. Однако изготовление таких замков много труднее.

Стопорение колец

Так как кольца устанавливают в поршневых канавках подвижно, то может случиться, что при работе стыки смежных колец станут друг против друга, в результате чего утечка увеличится. Для предупреждения этого явления поршневые кольца стопорят в угловом направлении с помощью радиальных штифтов, располагаемых в стыке колец и закрепляемых в теле поршня. Стыки соседних колец устанавливают диаметрально противоположно.

Способы стопорения показаны на рисунке.

Недостаток стопорения колец в том, что кольца (в силу всегда имеющейся неравномерности давления по периферии) изнашивают стенки цилиндра неравномерно, нарушая его круглую форму. У подвижных незастопоренных колец неравномерность сглаживается угловым перемещением (блужданием) колец в поршневых канавках во время работы. У колец с косым стыком угловое перемещение имеет регулярный характер, благодаря сдвигающим силам, возникающим в стыке при возвратно-поступательном движении поршня и стремящимся повернуть кольцо в канавке.

Стопорение колец обязательно, если на стенках цилиндра имеются углубления, каналы, окна (например, продувочные окна в двухтактных двигателях внутреннего сгорания), пересекаемые кольцами при возвратно-поступательном движении поршня. Случайное совпадение стыка с окнами может вызвать поломку колец.

Материалы. Изготовление.

Поршневые кольца изготавливают чаще всего из качественного перлитного чугуна, отличающегося износостойкостью и высокими антифрикционными свойствами, обусловленными присутствием в структуре пластинчатого графита.

.....

Чугунные поршневые кольца после обдирки подвергают старению, естественному или искуственному (при 500-550 градусов)

Кольца, работающие в условиях обильной смазки, изготавливают из пружинной стали, закаленной и подвергнутой среднему отпуску (350-500 градусов). Стальные кольца требуют повышенной поверхностной прочности стенок цилиндра.

Иногда поршневые кольца из кованной бронзы марок БрАНЖ или БрАМЖц, а в ответственных случаях – из берилиевой бронзы марки БрБ2.

"Эллиптические" кольца равномерного давления получают одним из следующих способов: 1) отливкой (для чугунных колец) заготовок, имеющих в плане форму, соответствующую теоретическому профилю; 2) обработкой заготовок по копиру; 3) деформацией заготовки с последующей фиксацией формы термической обработкой (термический способ); 4) накатыванием внутренней поверхности колец с переменной силой накатки.

Чугунные кольца ответственного назначения изготовляют литьем в кокили. Отливки получают с минимальными припусками на последующую механическую обработку.

При обработке по копиру, кольцу придают необходимый профиль точением или фрезеровкой точением или фрезерованием. Затем делают прорез, сводят концы и в таком состоянии обрабатывают наружную и внутреннюю поверхности на круглошлифовальных станках.

При изготовлении чугунных колец по термическому способу круглые заготовки, выполненные с небольшим припуском на механическую обработку, надевают на оправку, форма которой соответствует теоретическому профилю. Полученную форму фиксируют нагревом заготовок до температуры 600-650 градусов, после чего передают заготовки на отделочные операции, которые производят со сведенными концами.

При накатывании кольца укладывают в кольцевые канавки вращающегося приспособления; тыльную поверхность колец накатывают роликом, эксцентрично установленным в приспособлении так, чтобы он оказывал максимальное давление на стороне кольца, противоположной замку. При правильном выборе величины эксцентриситета кольцо, расправляясь после накатывания, принимает форму близкую к теоретической. После этого шлифуют торцы и в сведенном состоянии наружную поверхность колец.

При накатывании происходит нагартовка: во внутренних волокнах кольца создаются напряжения сжатия, противоположные напряжениям растяжения, возникающим при надевании кольца на поршень, благодаря чему можно безопасно увеличить ширину кольца с выигрышем в давлении.

После отделочных операций кольца подвергают притирке в эталонном цилиндре. Точность прилегания колец проверяют просвечиванием щели между наружной поверхностью кольца и стенками эталонного цилиндра. Нормы допустимого просвета устанавливают в зависимости от назначения колец. Для точных колец допустим просвет не более 0,01 мм.

Кольца ответственного назначения проверяют на равномерность радиального давления с помощью элктропьезометрических или электромагнитных приборов с построением полярной диаграммы давлений.

Покрытия Для увеличения износостойкости и срока службы колец рабочую поверхность поршневых колец хромируют. Хромовое покрытие отличается очень высокой твердостью (VH 900-1000), жаростойкостью, низким коэффициентом трения и противозадирными свойствами.

При гальваническом твердом хромировании хром наносят сплошным слоем толщиной 0,15-,025мм для малых колец и до 0,5мм для больших колец.

После хромирования тонкопокрытые кольца устанавливают в цилиндр; толстопокрытые кольца подвергают шлифованию для устранения неравномерности покрытия хрома.

Твердому хромированию присущи следующие недостатки: 1) вследствие высокой твердости хрома и плохой смачиваемости маслом процесс приработки колец очень затягивается; 2) кольца требуют повышенной точности изготовления цилиндра и полного устранения просветов между кольцом и зеркалом цилиндра.

Эти недостатки в значительной мере устраняются пористым хромированием. Хром сначала наносят сплошным слоем, а затем наружную поверхность покрытия разрыхляют (перенесенной направления тока в конце хромирования) на глубину, равную примерно 0,25 толщины покрытия.

Пористая поверхность хорошо удерживает масло. В процессе приработки разрыхленная поверхность сравнительно быстро истирается (особенно на участке повышенного давления), после чего обнажается нижележащий слой твердого сплошного хрома. Присутствие масла в пористом слое предупреждает задиры в процессе приработки.

Износостойкость пористохромированных колец сильно зависитот структуры пористого слоя, предопределяющей правильность поцесса приработки. Наилучшие результаты дает сетчатая пористоть с размером пор 0,05-0,1мм2 При правильно проведенном процессе приработки износостойкость хромированных колец в 15-25 раз превышает износостойкость обычных чугунных колец.

Материалл хромированных колец не имеет столь большого значения, как материалл нехромированных колец. Это позволяет применять для изготовления хромированых колец высокопрочный модифицированный чугун с шаровидным графитом и сталь.

Применяют также хромирование зеркала цилиндра. Этот процесс дороже хромирования колец, т.к. хромированная поверхность цилиндров подлежит тщательной обработке. Однако этот способ открывает возможность изготовления цилиндров из алюмниевых сплавов, отличающихся высокой теплопроводностью, что имеет особое значение для цилиндров, работающих при повышенных температурах.

Другие способы повышения износостойкости поршневых колец перечислены ниже.

Оксидирование (воронение). Образование на поверхности колец тонкого (0,01мм) слоя магнитной окиси железа Fe3O4 путем выдержки колец при 500-550 в атмосфере газообразных окислителей и водяного пара.

Фосфатирование – выдержка колец в горячем водном растворе фосфорной кислоты, насыщенном фосфатами Fe, Mn, Zn. На поверхности колец образуется пористый кристаллический слой фосфатов, хорошо впитывающий смазку.

Диффузионное силицирование – выдержка колец в порошкообразном карбиде кремния SiC при температуре около 1000 градусов по цельсию. При этом поверхностный слой насыщается кремнием, повышающим износостойкость колец.

Диффузионное хромирование – насыщение поверхностного слоя хромом путем выдержки колец в расплавленном хлористом хроме CrCl2 или в атмосфере газообразных хлоридов хрома при температуре около 1000 градусов.

Алитирование – выдержка колец в смеси порошкообразного алюминия и окиси алюминия Al2O3 при температуре около 1000 градусов, в результате чего в поверхностном слое образуются кристаллы твердого раствора алюминия в альфажелезе, а на поверхности – тонкая износостоцкая пленка окиси алюминия.

Сульфидирование – вдержка колец в горячем растворе едкого натрия NaOH с примесью серы или в расплаве цианистого натрия NaCH и сернокислого натрия Na2SO4 Сульфидрованный слой отличается отличается исключительной износостойкостью и сопротивлением схватыванию.

Для ускорения приработки кольца подвергают гальваническому лужению, кадмированию или омеднению. Наилучшие результаты дает лужение. Гальваническое лужение производят в ванне с натриевой солью оловянной кислоты при 75 градусах. Толщина слоя олова 0,005-0,010мм.

Кольца, работающие при умеренных температурах, покрывают тонким слоем синтетической смолы (эпоксиды), фторопластов и т.п. с примесью графитного или металлического порошка.

Источник: http://www.MOTO.kiev.ua

На рисунке изображено маслосбрасывающее кольцо трапецеидального профиля.

Для тяжелых условий работы применяют сдвоенную установку масляных колец.

Замки поршневых колец.

Наиболее простой замок –с прямым разрезом имеет тот недостаток, что концы кольца оказывают повышенное давление на стенки цилиндра и вырабатывают поверхность стенок. Утечка через такой замок относительно велика.

Лучше замки с косым разрезом, у которых давление на стенки цилиндра равномернее в силу постепенного утоньшения концов. Уплотняющая способность таких замков выше благодаря удлинению пути жидкости в замке. Кроме того, при заданном зазоре в плоскости смыкания кольца (тангенциальный зазор) нормальный зазор в стыке, определяющий величину перетекания жидкости, здесь меньше и равен приблизительно 0,7 от обычного.

Еще выше уплотняющая способность ступенчатых замков, у которых зазор в стыке теоретически равен нулю. Однако изготовление таких замков сложнее; кроме того, при малой высоте колец их усы получаются слишком тонкими и легко ломаются. Для увеличения прочности целесообразно переход усов в тело кольца выполнять плавными галтелями.

На след рисунке изображен "герметичный" двухступенчатый замок со ступенями, расположенными во взаимно перпендикулярных плоскостях. Утечка газов через стык здесь существенно меньше, чем в предыдущих конструкциях. Однако изготовление таких замков много труднее.

Стопорение колец

Так как кольца устанавливают в поршневых канавках подвижно, то может случиться, что при работе стыки смежных колец станут друг против друга, в результате чего утечка увеличится. Для предупреждения этого явления поршневые кольца стопорят в угловом направлении с помощью радиальных штифтов, располагаемых в стыке колец и закрепляемых в теле поршня. Стыки соседних колец устанавливают диаметрально противоположно.

Способы стопорения показаны на рисунке.

Недостаток стопорения колец в том, что кольца (в силу всегда имеющейся неравномерности давления по периферии) изнашивают стенки цилиндра неравномерно, нарушая его круглую форму. У подвижных незастопоренных колец неравномерность сглаживается угловым перемещением (блужданием) колец в поршневых канавках во время работы. У колец с косым стыком угловое перемещение имеет регулярный характер, благодаря сдвигающим силам, возникающим в стыке при возвратно-поступательном движении поршня и стремящимся повернуть кольцо в канавке.

Стопорение колец обязательно, если на стенках цилиндра имеются углубления, каналы, окна (например, продувочные окна в двухтактных двигателях внутреннего сгорания), пересекаемые кольцами при возвратно-поступательном движении поршня. Случайное совпадение стыка с окнами может вызвать поломку колец.

Материалы. Изготовление.

Поршневые кольца изготавливают чаще всего из качественного перлитного чугуна, отличающегося износостойкостью и высокими антифрикционными свойствами, обусловленными присутствием в структуре пластинчатого графита.

.....

Чугунные поршневые кольца после обдирки подвергают старению, естественному или искуственному (при 500-550 градусов)

Кольца, работающие в условиях обильной смазки, изготавливают из пружинной стали, закаленной и подвергнутой среднему отпуску (350-500 градусов). Стальные кольца требуют повышенной поверхностной прочности стенок цилиндра.

Иногда поршневые кольца из кованной бронзы марок БрАНЖ или БрАМЖц, а в ответственных случаях – из берилиевой бронзы марки БрБ2.

"Эллиптические" кольца равномерного давления получают одним из следующих способов: 1) отливкой (для чугунных колец) заготовок, имеющих в плане форму, соответствующую теоретическому профилю; 2) обработкой заготовок по копиру; 3) деформацией заготовки с последующей фиксацией формы термической обработкой (термический способ); 4) накатыванием внутренней поверхности колец с переменной силой накатки.

Чугунные кольца ответственного назначения изготовляют литьем в кокили. Отливки получают с минимальными припусками на последующую механическую обработку.

При обработке по копиру, кольцу придают необходимый профиль точением или фрезеровкой точением или фрезерованием. Затем делают прорез, сводят концы и в таком состоянии обрабатывают наружную и внутреннюю поверхности на круглошлифовальных станках.

При изготовлении чугунных колец по термическому способу круглые заготовки, выполненные с небольшим припуском на механическую обработку, надевают на оправку, форма которой соответствует теоретическому профилю. Полученную форму фиксируют нагревом заготовок до температуры 600-650 градусов, после чего передают заготовки на отделочные операции, которые производят со сведенными концами.

При накатывании кольца укладывают в кольцевые канавки вращающегося приспособления; тыльную поверхность колец накатывают роликом, эксцентрично установленным в приспособлении так, чтобы он оказывал максимальное давление на стороне кольца, противоположной замку. При правильном выборе величины эксцентриситета кольцо, расправляясь после накатывания, принимает форму близкую к теоретической. После этого шлифуют торцы и в сведенном состоянии наружную поверхность колец.

При накатывании происходит нагартовка: во внутренних волокнах кольца создаются напряжения сжатия, противоположные напряжениям растяжения, возникающим при надевании кольца на поршень, благодаря чему можно безопасно увеличить ширину кольца с выигрышем в давлении.

После отделочных операций кольца подвергают притирке в эталонном цилиндре. Точность прилегания колец проверяют просвечиванием щели между наружной поверхностью кольца и стенками эталонного цилиндра. Нормы допустимого просвета устанавливают в зависимости от назначения колец. Для точных колец допустим просвет не более 0,01 мм.

Кольца ответственного назначения проверяют на равномерность радиального давления с помощью элктропьезометрических или электромагнитных приборов с построением полярной диаграммы давлений.

Покрытия Для увеличения износостойкости и срока службы колец рабочую поверхность поршневых колец хромируют. Хромовое покрытие отличается очень высокой твердостью (VH 900-1000), жаростойкостью, низким коэффициентом трения и противозадирными свойствами.

При гальваническом твердом хромировании хром наносят сплошным слоем толщиной 0,15-,025мм для малых колец и до 0,5мм для больших колец.

После хромирования тонкопокрытые кольца устанавливают в цилиндр; толстопокрытые кольца подвергают шлифованию для устранения неравномерности покрытия хрома.

Твердому хромированию присущи следующие недостатки: 1) вследствие высокой твердости хрома и плохой смачиваемости маслом процесс приработки колец очень затягивается; 2) кольца требуют повышенной точности изготовления цилиндра и полного устранения просветов между кольцом и зеркалом цилиндра.

Эти недостатки в значительной мере устраняются пористым хромированием. Хром сначала наносят сплошным слоем, а затем наружную поверхность покрытия разрыхляют (перенесенной направления тока в конце хромирования) на глубину, равную примерно 0,25 толщины покрытия.

Пористая поверхность хорошо удерживает масло. В процессе приработки разрыхленная поверхность сравнительно быстро истирается (особенно на участке повышенного давления), после чего обнажается нижележащий слой твердого сплошного хрома. Присутствие масла в пористом слое предупреждает задиры в процессе приработки.

Износостойкость пористохромированных колец сильно зависитот структуры пористого слоя, предопределяющей правильность поцесса приработки. Наилучшие результаты дает сетчатая пористоть с размером пор 0,05-0,1мм2 При правильно проведенном процессе приработки износостойкость хромированных колец в 15-25 раз превышает износостойкость обычных чугунных колец.

Материалл хромированных колец не имеет столь большого значения, как материалл нехромированных колец. Это позволяет применять для изготовления хромированых колец высокопрочный модифицированный чугун с шаровидным графитом и сталь.

Применяют также хромирование зеркала цилиндра. Этот процесс дороже хромирования колец, т.к. хромированная поверхность цилиндров подлежит тщательной обработке. Однако этот способ открывает возможность изготовления цилиндров из алюмниевых сплавов, отличающихся высокой теплопроводностью, что имеет особое значение для цилиндров, работающих при повышенных температурах.

Другие способы повышения износостойкости поршневых колец перечислены ниже.

Оксидирование (воронение). Образование на поверхности колец тонкого (0,01мм) слоя магнитной окиси железа Fe3O4 путем выдержки колец при 500-550 в атмосфере газообразных окислителей и водяного пара.

Фосфатирование – выдержка колец в горячем водном растворе фосфорной кислоты, насыщенном фосфатами Fe, Mn, Zn. На поверхности колец образуется пористый кристаллический слой фосфатов, хорошо впитывающий смазку.

Диффузионное силицирование – выдержка колец в порошкообразном карбиде кремния SiC при температуре около 1000 градусов по цельсию. При этом поверхностный слой насыщается кремнием, повышающим износостойкость колец.

Диффузионное хромирование – насыщение поверхностного слоя хромом путем выдержки колец в расплавленном хлористом хроме CrCl2 или в атмосфере газообразных хлоридов хрома при температуре около 1000 градусов.

Алитирование – выдержка колец в смеси порошкообразного алюминия и окиси алюминия Al2O3 при температуре около 1000 градусов, в результате чего в поверхностном слое образуются кристаллы твердого раствора алюминия в альфажелезе, а на поверхности – тонкая износостоцкая пленка окиси алюминия.

Сульфидирование – вдержка колец в горячем растворе едкого натрия NaOH с примесью серы или в расплаве цианистого натрия NaCH и сернокислого натрия Na2SO4 Сульфидрованный слой отличается отличается исключительной износостойкостью и сопротивлением схватыванию.

Для ускорения приработки кольца подвергают гальваническому лужению, кадмированию или омеднению. Наилучшие результаты дает лужение. Гальваническое лужение производят в ванне с натриевой солью оловянной кислоты при 75 градусах. Толщина слоя олова 0,005-0,010мм.

Кольца, работающие при умеренных температурах, покрывают тонким слоем синтетической смолы (эпоксиды), фторопластов и т.п. с примесью графитного или металлического порошка.

Источник: http://www.MOTO.kiev.ua

|

Поршни большого размера, работающие при низких температурах и невысоких давлениях (например, в гидравлических, пневматических и вакуумных цилиндрах), уплотняют лабиринтными канавками или резиновыми кольцами.

Поршни большого размера, работающие при низких температурах и невысоких давлениях (например, в гидравлических, пневматических и вакуумных цилиндрах), уплотняют лабиринтными канавками или резиновыми кольцами.

При более высоких давлениях применяют манжетные уплотнения.

При более высоких давлениях применяют манжетные уплотнения.

Наиболее надежное и универсальное уплотнение, способное работать при высоких температурах и держать самые высокие давления, - это уплотнение поршневыми кольцами. Оно применяется для уплотнения жидкостей и газов.

Наиболее надежное и универсальное уплотнение, способное работать при высоких температурах и держать самые высокие давления, - это уплотнение поршневыми кольцами. Оно применяется для уплотнения жидкостей и газов.

Поршневые кольца.

Поршневое кольцо представляет собой разрезное металлическое кольцо (обычно прямоугольного сечения), устанавливаемое в канавках поршня. Диаметр кольца в свободном состоянии больше диаметра цилиндра. При вводе в цилиндр кольцо сжимается и благодаря собственной упругости плотно прилегает к стенкам цилиндра по его окружности, за исключением узкого канала, образованном разрезом (замком) кольца.

Поршневые кольца при работе прижимаются к стенкам цилиндра не только силами собственной упругости, но и давлением рабочей жидкости (или газа), проникающей в поршневые канавки и действующей на тыльную поверхность поршневого кольца.

Поршневые кольца.

Поршневое кольцо представляет собой разрезное металлическое кольцо (обычно прямоугольного сечения), устанавливаемое в канавках поршня. Диаметр кольца в свободном состоянии больше диаметра цилиндра. При вводе в цилиндр кольцо сжимается и благодаря собственной упругости плотно прилегает к стенкам цилиндра по его окружности, за исключением узкого канала, образованном разрезом (замком) кольца.

Поршневые кольца при работе прижимаются к стенкам цилиндра не только силами собственной упругости, но и давлением рабочей жидкости (или газа), проникающей в поршневые канавки и действующей на тыльную поверхность поршневого кольца.

Это давление может во много раз превышать давление, вызванное силами собственной упругости; оно играет основную роль в уплотняющем действии поршневых колец. Натяг колец при вводе в цилиндр является лишь предварительным условием созданием этого давления.По принципу действия уплотнение поршневыми кольцами с этой стороны очень близко к манжетному уплотнению. Как и там, уплотняющий элемент прижимается к стенкам цилиндра силой, пропорциональной уплотняющему давлению.

С другой стороны, уплотнение поршневыми кольцами похоже на лабиринтное уплотнение. Кольца устанавливают в поршневых канавках с торцовым и радиальным зазорами. Будучи прижаты к стенкам поршневых канавок, кольца образуют ряд кольцевых полостей. Рабочая жидкость (или газ) проникающая в полость первого поршневого кольца, может перейти в следующую полость только через узкую щель в замке кольца. При прохождении через щель давление жидкости падает; этот процесс повторяется при перетекании жидкости в каждую последующую полость. В результате в последней полости давление жидкости будет гораздо меньше, чем в первой.

Это давление может во много раз превышать давление, вызванное силами собственной упругости; оно играет основную роль в уплотняющем действии поршневых колец. Натяг колец при вводе в цилиндр является лишь предварительным условием созданием этого давления.По принципу действия уплотнение поршневыми кольцами с этой стороны очень близко к манжетному уплотнению. Как и там, уплотняющий элемент прижимается к стенкам цилиндра силой, пропорциональной уплотняющему давлению.

С другой стороны, уплотнение поршневыми кольцами похоже на лабиринтное уплотнение. Кольца устанавливают в поршневых канавках с торцовым и радиальным зазорами. Будучи прижаты к стенкам поршневых канавок, кольца образуют ряд кольцевых полостей. Рабочая жидкость (или газ) проникающая в полость первого поршневого кольца, может перейти в следующую полость только через узкую щель в замке кольца. При прохождении через щель давление жидкости падает; этот процесс повторяется при перетекании жидкости в каждую последующую полость. В результате в последней полости давление жидкости будет гораздо меньше, чем в первой.

Обычно давление в уплотняемой полости цилиндра циклически колеблется от максимума (при рабочем ходе поршня) до нуля (при обратном ходе поршня); волна жидкости, устремляющаяся в уплотнение имеет ограниченный запас энергии, который может быть полностью рассеян в уплотнении. При этих условиях лабиринтное уплотнение может быть вполне герметичным.

Для увеличения надежности уплотнения устанавливают последовательно несколько колец (обычно три). В уплотнениях, подверженных действию высоких давлений, устанавливают 5-10 колец, иногда и больше.

Обычно давление в уплотняемой полости цилиндра циклически колеблется от максимума (при рабочем ходе поршня) до нуля (при обратном ходе поршня); волна жидкости, устремляющаяся в уплотнение имеет ограниченный запас энергии, который может быть полностью рассеян в уплотнении. При этих условиях лабиринтное уплотнение может быть вполне герметичным.

Для увеличения надежности уплотнения устанавливают последовательно несколько колец (обычно три). В уплотнениях, подверженных действию высоких давлений, устанавливают 5-10 колец, иногда и больше.

С целью уменьшения осевых габаритов уплотнения в одной поршневой канавке иногда устанавливают два кольца и более.

С целью уменьшения осевых габаритов уплотнения в одной поршневой канавке иногда устанавливают два кольца и более.

Кольца устанавливают в канавках с торцовым зазором дельта около 5-10% высоты кольца.

Зазор между тыльной поверхностью кольца и днищем поршневой канавки должен быть в пределах S=(20-25%)B от ширины кольца.

Кольца устанавливают в канавках с торцовым зазором дельта около 5-10% высоты кольца.

Зазор между тыльной поверхностью кольца и днищем поршневой канавки должен быть в пределах S=(20-25%)B от ширины кольца.

Зазор в замке кольца выбирают из условия, чтобы в рабочем состоянии (когда кольцо в цилиндре) в стыке оставался бы зазор для компенсации температурных деформаций. Этот просвет желательно делать минимальным для уменьшения перетекания жидкости через замок, а также с учетом того обстоятельства, что зазор в замке быстро увеличивается и износом кольца и стенок цилиндра.

Практически этот просвет делают равным 2-5 тысячным от диаметра цилиндрна. Если уплотнение работает при повышенных температурах (например в цилиндрах компрессоров и двигателей) то к этой величине просвета следует прибавить удлиннение кольца при нагреве.

Расчет поршневых колец на прочность.

Диаметр кольца в свободном состоянии выбирают с таким расчетом, чтобы получить достаточный натяг при введении кольца в цилиндр. Вместе с тем в материале кольца не должны возникать высокие напряжения в рабочем состоянии, когда кольцо сжато стенками цилиндра, и при установке кольца в поршневые канавки, когда концы колец разводят для надевания на поршень. Опасное сечение находится на оси симметрии кольца против замка. В рабоочем состоянии наружные волокна сеченияподвергаются растяжению, внутренние – сжатию; при надевании кольца наружные волокна сжаты, внутренние – растянуты.

(Математика расчета для сайта не приводится.)

Обычно придерживаются следующих правил конструирования поршневых колец:

1.ширина кольца В должна быть не более 1/20 цилиндра

2.диаметр кольца в свободном состоянии должен быть не более 1,03-1,04 диаметра цилиндра.

Превышение этих величин вызывает высокие напряжения при работе и надевании кольца на поршень. В каждом отдельном случае оно должно быть обосновано расчетом.... Напряжения в кольце не зависят и оказываемое им давление на стенки цилиндра не зависят от высоты кольца h.

Увеличение высоты кольца вызывает только повышение жесткости кольца, сопровождающееся ослаблением манжетного эффекта и увеличением силы, необходимой для надевания кольца на поршень.

Высоту кольца h обычно делают равной (0,5-0,7)b

Поршневые кольца равномерного давления.

Кольца круглой формы не обеспечивают равномерного давления по окружности. Типичная полярная диаграмма давлений (роза давлений) для этих колец показана на рис.

Зазор в замке кольца выбирают из условия, чтобы в рабочем состоянии (когда кольцо в цилиндре) в стыке оставался бы зазор для компенсации температурных деформаций. Этот просвет желательно делать минимальным для уменьшения перетекания жидкости через замок, а также с учетом того обстоятельства, что зазор в замке быстро увеличивается и износом кольца и стенок цилиндра.

Практически этот просвет делают равным 2-5 тысячным от диаметра цилиндрна. Если уплотнение работает при повышенных температурах (например в цилиндрах компрессоров и двигателей) то к этой величине просвета следует прибавить удлиннение кольца при нагреве.

Расчет поршневых колец на прочность.

Диаметр кольца в свободном состоянии выбирают с таким расчетом, чтобы получить достаточный натяг при введении кольца в цилиндр. Вместе с тем в материале кольца не должны возникать высокие напряжения в рабочем состоянии, когда кольцо сжато стенками цилиндра, и при установке кольца в поршневые канавки, когда концы колец разводят для надевания на поршень. Опасное сечение находится на оси симметрии кольца против замка. В рабоочем состоянии наружные волокна сеченияподвергаются растяжению, внутренние – сжатию; при надевании кольца наружные волокна сжаты, внутренние – растянуты.

(Математика расчета для сайта не приводится.)

Обычно придерживаются следующих правил конструирования поршневых колец:

1.ширина кольца В должна быть не более 1/20 цилиндра

2.диаметр кольца в свободном состоянии должен быть не более 1,03-1,04 диаметра цилиндра.

Превышение этих величин вызывает высокие напряжения при работе и надевании кольца на поршень. В каждом отдельном случае оно должно быть обосновано расчетом.... Напряжения в кольце не зависят и оказываемое им давление на стенки цилиндра не зависят от высоты кольца h.

Увеличение высоты кольца вызывает только повышение жесткости кольца, сопровождающееся ослаблением манжетного эффекта и увеличением силы, необходимой для надевания кольца на поршень.

Высоту кольца h обычно делают равной (0,5-0,7)b

Поршневые кольца равномерного давления.

Кольца круглой формы не обеспечивают равномерного давления по окружности. Типичная полярная диаграмма давлений (роза давлений) для этих колец показана на рис.

Равномерное давление обеспечивают кольца, образованные двумя окружностями, из которых внутренняя смещена до соприкосновения с наружной окружностью.

Равномерное давление обеспечивают кольца, образованные двумя окружностями, из которых внутренняя смещена до соприкосновения с наружной окружностью.

Практически такие кольца невыполнимы; можно только в большей или меньшей степени приблизится к такой форме. Такую форму придают иногда пружинным стопорным кольцам для выравнивания давления по окружности и повышения гибкости кольца с целью облегчения монтажа.

Другой способ получения равномерного давления по окружности состоит в том, что кольцу в свободном состоянии придают форму, несколько напоминающую эллипс (эти кольца условно называют эллиптическими). После введения в цилиндр кольцо принимает круговую форму и оказывает равномерное давление на стенки цилиндра.

(Методика определения координат опущена)

Конструкция колец.

Практически такие кольца невыполнимы; можно только в большей или меньшей степени приблизится к такой форме. Такую форму придают иногда пружинным стопорным кольцам для выравнивания давления по окружности и повышения гибкости кольца с целью облегчения монтажа.

Другой способ получения равномерного давления по окружности состоит в том, что кольцу в свободном состоянии придают форму, несколько напоминающую эллипс (эти кольца условно называют эллиптическими). После введения в цилиндр кольцо принимает круговую форму и оказывает равномерное давление на стенки цилиндра.

(Методика определения координат опущена)

Конструкция колец.

Чаще всего применяют кольца прямоугольного сечения. На внутренних углах колец делают фаски (0,2-0,5)х45 градусов во избежание прилегания колец к закругленным углам поршневых канавок, а также для облегчения надевания колец на поршень. У колец большого диаметра на наружной поверхности делают лабиринтные канавки.

Для увеличения давления на стенки цилиндра на наружной поверхности колец делают кольцевые выборки. Однако эта мера уменьшает манжетный эффект кольца, так как давление жидкости на наружную поверхность кольца на участке выборки уравновешивает давление на тыльную поверхность кольца.

Это обстоятельство используют для равномерного распределения нагрузки между кольцами. Выборки в первых, обращенных к рабочему пространству цилиндра кольцах, снижают силу прижатия первых колец к стенкам цилиндра и тем самым подгружают следующие кольца. Этот прием применяют в гидравлических цилиндрах, в цилиндрах поршневых компрессоров и т.д. Указанный прием полезен и в вакуумных цилиндрах, где вакуум отжимает кольца от стенок цилиндра и где, следовательно, важно уменьшить манжетный эффект.

У двигателей внутреннего сгорания выборки не делают, т.к. это увеличивает опасность закоксовывания колец из-за проникновения продуктов сгорания в зазор между кольцом и стенкой цилиндра. Выборки делают только на последних кольцах, к которым подводится давление, значительно ослабленное дросселирующим действием предыдущих колец, и где приходится полагаться больше на собственную упругость кольца, чем на манжетный эффект. Выборки, подобные изображенным на рис мало влияют на манжетный эффект.

Чаще всего применяют кольца прямоугольного сечения. На внутренних углах колец делают фаски (0,2-0,5)х45 градусов во избежание прилегания колец к закругленным углам поршневых канавок, а также для облегчения надевания колец на поршень. У колец большого диаметра на наружной поверхности делают лабиринтные канавки.

Для увеличения давления на стенки цилиндра на наружной поверхности колец делают кольцевые выборки. Однако эта мера уменьшает манжетный эффект кольца, так как давление жидкости на наружную поверхность кольца на участке выборки уравновешивает давление на тыльную поверхность кольца.

Это обстоятельство используют для равномерного распределения нагрузки между кольцами. Выборки в первых, обращенных к рабочему пространству цилиндра кольцах, снижают силу прижатия первых колец к стенкам цилиндра и тем самым подгружают следующие кольца. Этот прием применяют в гидравлических цилиндрах, в цилиндрах поршневых компрессоров и т.д. Указанный прием полезен и в вакуумных цилиндрах, где вакуум отжимает кольца от стенок цилиндра и где, следовательно, важно уменьшить манжетный эффект.

У двигателей внутреннего сгорания выборки не делают, т.к. это увеличивает опасность закоксовывания колец из-за проникновения продуктов сгорания в зазор между кольцом и стенкой цилиндра. Выборки делают только на последних кольцах, к которым подводится давление, значительно ослабленное дросселирующим действием предыдущих колец, и где приходится полагаться больше на собственную упругость кольца, чем на манжетный эффект. Выборки, подобные изображенным на рис мало влияют на манжетный эффект.

Для ускорения приработки колец к стенкам цилиндра наружную поверхность колец выполняют конической.

Для ускорения приработки колец к стенкам цилиндра наружную поверхность колец выполняют конической.

оставляя узкую (0,3-0,5мм) цилиндрическую ленточку. Этот способ требует индивидуальной обработки колец на конус.

Опущен способ групповой обработки колец на конус в пакете.

Другой прием придания конусности рабочей поверхности, основан на свойстве ассиметричных сечений скручиваться под действием изгибающих сил. На внутренней поверхности колец делают выборки или скосы, смещающие главную ось инерции сечения относительно направления изгибающих сил. При введении в цилиндр такие кольца скручиваются под действием давления, оказываемого стенками цилиндра, в результате чего наружная поверхность колец приобретает коническую форму.

оставляя узкую (0,3-0,5мм) цилиндрическую ленточку. Этот способ требует индивидуальной обработки колец на конус.

Опущен способ групповой обработки колец на конус в пакете.

Другой прием придания конусности рабочей поверхности, основан на свойстве ассиметричных сечений скручиваться под действием изгибающих сил. На внутренней поверхности колец делают выборки или скосы, смещающие главную ось инерции сечения относительно направления изгибающих сил. При введении в цилиндр такие кольца скручиваются под действием давления, оказываемого стенками цилиндра, в результате чего наружная поверхность колец приобретает коническую форму.

Конусность различна по окружности колец и максимальна на концах кольца. Трение кромок кольца о стенки цилиндра при ходе поршня вниз, в свою очередь, способствует скручиванию кольца. Благодаря простоте исполнения скручивающиеся кольца получили широкое распространение.

Кольца трапециевидного сечения применяют в цилиндрах, работающих при высокой температуре (цилиндры ДВС, поршневых компрессоров высокого давления), где имеется опасность закоксовывания колец из-за разложения масла при высоких температурах.

Коническая форма колец способствует выдавливанию отложений из поршневых канавок при каждой перемене направления движения поршня, благодаря чему кольца сохраняют подвижность в канавках. Трапецеидальные кольца, кроме того, оказываю повышенное давление на стенки цилиндра в результате расклинивающего действия конических поверхностей канавок при движении кольца. На рис также показаны скручивающиеся трапецеидальные кольца.

Конусность различна по окружности колец и максимальна на концах кольца. Трение кромок кольца о стенки цилиндра при ходе поршня вниз, в свою очередь, способствует скручиванию кольца. Благодаря простоте исполнения скручивающиеся кольца получили широкое распространение.

Кольца трапециевидного сечения применяют в цилиндрах, работающих при высокой температуре (цилиндры ДВС, поршневых компрессоров высокого давления), где имеется опасность закоксовывания колец из-за разложения масла при высоких температурах.

Коническая форма колец способствует выдавливанию отложений из поршневых канавок при каждой перемене направления движения поршня, благодаря чему кольца сохраняют подвижность в канавках. Трапецеидальные кольца, кроме того, оказываю повышенное давление на стенки цилиндра в результате расклинивающего действия конических поверхностей канавок при движении кольца. На рис также показаны скручивающиеся трапецеидальные кольца.

Маслосбрасывающие кольца.

В цилиндрах, работающих на газах, необходимо предупредить проникновение смазочного масла в рабочую полость цилиндра. Задачу решают применением маслосбрасывающих (или масляных) колец, устанавливаемых впереди (по направлению рабочего хода поршня) обычных уплотняющих колец, которые в данном случае называют газовыми кольцами. Масляные кольца соскабливают избыточное масло со стенок цилиндра, предупреждая проникновение его к газовым кольцам и в рабочую полость цилиндра. Для всех конструкций масляных колец характерно следующее: 1) повышенное давление на стенки цилиндра, достигаемое уменьшением трущихся поверхностей колец; 2) наличие полостей, в которых собирается соскабливаемое масло; 3) отвод соскабливаемого масла через отверстия, сообщающие поршневые канавки с внутренней полостью поршня; 4) увеличенные осевые зазоры в канавке.

Маслосбрасывающие кольца.

В цилиндрах, работающих на газах, необходимо предупредить проникновение смазочного масла в рабочую полость цилиндра. Задачу решают применением маслосбрасывающих (или масляных) колец, устанавливаемых впереди (по направлению рабочего хода поршня) обычных уплотняющих колец, которые в данном случае называют газовыми кольцами. Масляные кольца соскабливают избыточное масло со стенок цилиндра, предупреждая проникновение его к газовым кольцам и в рабочую полость цилиндра. Для всех конструкций масляных колец характерно следующее: 1) повышенное давление на стенки цилиндра, достигаемое уменьшением трущихся поверхностей колец; 2) наличие полостей, в которых собирается соскабливаемое масло; 3) отвод соскабливаемого масла через отверстия, сообщающие поршневые канавки с внутренней полостью поршня; 4) увеличенные осевые зазоры в канавке.

В конструкциях на рисунке кольцам придана форма скребка. Масло, соскабливаемое со стенок цилиндра, удаляется через торцовый зазор в поршневой канавке и по радиальным отверстиям в стенках поршня.

В кольце на след. рисунке выполнена дополнительная маслосбрасывающая полость, сообщающаяся окнами (или радиальными отверстиями) с тыльной поверхностью кольца.

В конструкциях на рисунке кольцам придана форма скребка. Масло, соскабливаемое со стенок цилиндра, удаляется через торцовый зазор в поршневой канавке и по радиальным отверстиям в стенках поршня.

В кольце на след. рисунке выполнена дополнительная маслосбрасывающая полость, сообщающаяся окнами (или радиальными отверстиями) с тыльной поверхностью кольца.

В конструкции на рисунке масло удаляется из-под скребка через пазы на торце кольца.

В конструкции на рисунке масло удаляется из-под скребка через пазы на торце кольца.

На рисунке изображено маслосбрасывающее кольцо трапецеидального профиля.

Для тяжелых условий работы применяют сдвоенную установку масляных колец.

Замки поршневых колец.

Наиболее простой замок –с прямым разрезом имеет тот недостаток, что концы кольца оказывают повышенное давление на стенки цилиндра и вырабатывают поверхность стенок. Утечка через такой замок относительно велика.

Лучше замки с косым разрезом, у которых давление на стенки цилиндра равномернее в силу постепенного утоньшения концов. Уплотняющая способность таких замков выше благодаря удлинению пути жидкости в замке. Кроме того, при заданном зазоре в плоскости смыкания кольца (тангенциальный зазор) нормальный зазор в стыке, определяющий величину перетекания жидкости, здесь меньше и равен приблизительно 0,7 от обычного.

Еще выше уплотняющая способность ступенчатых замков, у которых зазор в стыке теоретически равен нулю. Однако изготовление таких замков сложнее; кроме того, при малой высоте колец их усы получаются слишком тонкими и легко ломаются. Для увеличения прочности целесообразно переход усов в тело кольца выполнять плавными галтелями.

На след рисунке изображен "герметичный" двухступенчатый замок со ступенями, расположенными во взаимно перпендикулярных плоскостях. Утечка газов через стык здесь существенно меньше, чем в предыдущих конструкциях. Однако изготовление таких замков много труднее.

Стопорение колец

Так как кольца устанавливают в поршневых канавках подвижно, то может случиться, что при работе стыки смежных колец станут друг против друга, в результате чего утечка увеличится. Для предупреждения этого явления поршневые кольца стопорят в угловом направлении с помощью радиальных штифтов, располагаемых в стыке колец и закрепляемых в теле поршня. Стыки соседних колец устанавливают диаметрально противоположно.

Способы стопорения показаны на рисунке.

Недостаток стопорения колец в том, что кольца (в силу всегда имеющейся неравномерности давления по периферии) изнашивают стенки цилиндра неравномерно, нарушая его круглую форму. У подвижных незастопоренных колец неравномерность сглаживается угловым перемещением (блужданием) колец в поршневых канавках во время работы. У колец с косым стыком угловое перемещение имеет регулярный характер, благодаря сдвигающим силам, возникающим в стыке при возвратно-поступательном движении поршня и стремящимся повернуть кольцо в канавке.

Стопорение колец обязательно, если на стенках цилиндра имеются углубления, каналы, окна (например, продувочные окна в двухтактных двигателях внутреннего сгорания), пересекаемые кольцами при возвратно-поступательном движении поршня. Случайное совпадение стыка с окнами может вызвать поломку колец.

Материалы. Изготовление.

Поршневые кольца изготавливают чаще всего из качественного перлитного чугуна, отличающегося износостойкостью и высокими антифрикционными свойствами, обусловленными присутствием в структуре пластинчатого графита.

.....

Чугунные поршневые кольца после обдирки подвергают старению, естественному или искуственному (при 500-550 градусов)

Кольца, работающие в условиях обильной смазки, изготавливают из пружинной стали, закаленной и подвергнутой среднему отпуску (350-500 градусов). Стальные кольца требуют повышенной поверхностной прочности стенок цилиндра.

Иногда поршневые кольца из кованной бронзы марок БрАНЖ или БрАМЖц, а в ответственных случаях – из берилиевой бронзы марки БрБ2.

"Эллиптические" кольца равномерного давления получают одним из следующих способов: 1) отливкой (для чугунных колец) заготовок, имеющих в плане форму, соответствующую теоретическому профилю; 2) обработкой заготовок по копиру; 3) деформацией заготовки с последующей фиксацией формы термической обработкой (термический способ); 4) накатыванием внутренней поверхности колец с переменной силой накатки.

Чугунные кольца ответственного назначения изготовляют литьем в кокили. Отливки получают с минимальными припусками на последующую механическую обработку.

При обработке по копиру, кольцу придают необходимый профиль точением или фрезеровкой точением или фрезерованием. Затем делают прорез, сводят концы и в таком состоянии обрабатывают наружную и внутреннюю поверхности на круглошлифовальных станках.

При изготовлении чугунных колец по термическому способу круглые заготовки, выполненные с небольшим припуском на механическую обработку, надевают на оправку, форма которой соответствует теоретическому профилю. Полученную форму фиксируют нагревом заготовок до температуры 600-650 градусов, после чего передают заготовки на отделочные операции, которые производят со сведенными концами.

При накатывании кольца укладывают в кольцевые канавки вращающегося приспособления; тыльную поверхность колец накатывают роликом, эксцентрично установленным в приспособлении так, чтобы он оказывал максимальное давление на стороне кольца, противоположной замку. При правильном выборе величины эксцентриситета кольцо, расправляясь после накатывания, принимает форму близкую к теоретической. После этого шлифуют торцы и в сведенном состоянии наружную поверхность колец.

При накатывании происходит нагартовка: во внутренних волокнах кольца создаются напряжения сжатия, противоположные напряжениям растяжения, возникающим при надевании кольца на поршень, благодаря чему можно безопасно увеличить ширину кольца с выигрышем в давлении.

После отделочных операций кольца подвергают притирке в эталонном цилиндре. Точность прилегания колец проверяют просвечиванием щели между наружной поверхностью кольца и стенками эталонного цилиндра. Нормы допустимого просвета устанавливают в зависимости от назначения колец. Для точных колец допустим просвет не более 0,01 мм.

Кольца ответственного назначения проверяют на равномерность радиального давления с помощью элктропьезометрических или электромагнитных приборов с построением полярной диаграммы давлений.

Покрытия Для увеличения износостойкости и срока службы колец рабочую поверхность поршневых колец хромируют. Хромовое покрытие отличается очень высокой твердостью (VH 900-1000), жаростойкостью, низким коэффициентом трения и противозадирными свойствами.

При гальваническом твердом хромировании хром наносят сплошным слоем толщиной 0,15-,025мм для малых колец и до 0,5мм для больших колец.

После хромирования тонкопокрытые кольца устанавливают в цилиндр; толстопокрытые кольца подвергают шлифованию для устранения неравномерности покрытия хрома.

Твердому хромированию присущи следующие недостатки: 1) вследствие высокой твердости хрома и плохой смачиваемости маслом процесс приработки колец очень затягивается; 2) кольца требуют повышенной точности изготовления цилиндра и полного устранения просветов между кольцом и зеркалом цилиндра.

Эти недостатки в значительной мере устраняются пористым хромированием. Хром сначала наносят сплошным слоем, а затем наружную поверхность покрытия разрыхляют (перенесенной направления тока в конце хромирования) на глубину, равную примерно 0,25 толщины покрытия.

Пористая поверхность хорошо удерживает масло. В процессе приработки разрыхленная поверхность сравнительно быстро истирается (особенно на участке повышенного давления), после чего обнажается нижележащий слой твердого сплошного хрома. Присутствие масла в пористом слое предупреждает задиры в процессе приработки.

Износостойкость пористохромированных колец сильно зависитот структуры пористого слоя, предопределяющей правильность поцесса приработки. Наилучшие результаты дает сетчатая пористоть с размером пор 0,05-0,1мм2 При правильно проведенном процессе приработки износостойкость хромированных колец в 15-25 раз превышает износостойкость обычных чугунных колец.

Материалл хромированных колец не имеет столь большого значения, как материалл нехромированных колец. Это позволяет применять для изготовления хромированых колец высокопрочный модифицированный чугун с шаровидным графитом и сталь.

Применяют также хромирование зеркала цилиндра. Этот процесс дороже хромирования колец, т.к. хромированная поверхность цилиндров подлежит тщательной обработке. Однако этот способ открывает возможность изготовления цилиндров из алюмниевых сплавов, отличающихся высокой теплопроводностью, что имеет особое значение для цилиндров, работающих при повышенных температурах.

Другие способы повышения износостойкости поршневых колец перечислены ниже.

Оксидирование (воронение). Образование на поверхности колец тонкого (0,01мм) слоя магнитной окиси железа Fe3O4 путем выдержки колец при 500-550 в атмосфере газообразных окислителей и водяного пара.

Фосфатирование – выдержка колец в горячем водном растворе фосфорной кислоты, насыщенном фосфатами Fe, Mn, Zn. На поверхности колец образуется пористый кристаллический слой фосфатов, хорошо впитывающий смазку.

Диффузионное силицирование – выдержка колец в порошкообразном карбиде кремния SiC при температуре около 1000 градусов по цельсию. При этом поверхностный слой насыщается кремнием, повышающим износостойкость колец.

Диффузионное хромирование – насыщение поверхностного слоя хромом путем выдержки колец в расплавленном хлористом хроме CrCl2 или в атмосфере газообразных хлоридов хрома при температуре около 1000 градусов.

Алитирование – выдержка колец в смеси порошкообразного алюминия и окиси алюминия Al2O3 при температуре около 1000 градусов, в результате чего в поверхностном слое образуются кристаллы твердого раствора алюминия в альфажелезе, а на поверхности – тонкая износостоцкая пленка окиси алюминия.

Сульфидирование – вдержка колец в горячем растворе едкого натрия NaOH с примесью серы или в расплаве цианистого натрия NaCH и сернокислого натрия Na2SO4 Сульфидрованный слой отличается отличается исключительной износостойкостью и сопротивлением схватыванию.

Для ускорения приработки кольца подвергают гальваническому лужению, кадмированию или омеднению. Наилучшие результаты дает лужение. Гальваническое лужение производят в ванне с натриевой солью оловянной кислоты при 75 градусах. Толщина слоя олова 0,005-0,010мм.

Кольца, работающие при умеренных температурах, покрывают тонким слоем синтетической смолы (эпоксиды), фторопластов и т.п. с примесью графитного или металлического порошка.

Источник: http://www.MOTO.kiev.ua

На рисунке изображено маслосбрасывающее кольцо трапецеидального профиля.

Для тяжелых условий работы применяют сдвоенную установку масляных колец.

Замки поршневых колец.

Наиболее простой замок –с прямым разрезом имеет тот недостаток, что концы кольца оказывают повышенное давление на стенки цилиндра и вырабатывают поверхность стенок. Утечка через такой замок относительно велика.

Лучше замки с косым разрезом, у которых давление на стенки цилиндра равномернее в силу постепенного утоньшения концов. Уплотняющая способность таких замков выше благодаря удлинению пути жидкости в замке. Кроме того, при заданном зазоре в плоскости смыкания кольца (тангенциальный зазор) нормальный зазор в стыке, определяющий величину перетекания жидкости, здесь меньше и равен приблизительно 0,7 от обычного.

Еще выше уплотняющая способность ступенчатых замков, у которых зазор в стыке теоретически равен нулю. Однако изготовление таких замков сложнее; кроме того, при малой высоте колец их усы получаются слишком тонкими и легко ломаются. Для увеличения прочности целесообразно переход усов в тело кольца выполнять плавными галтелями.

На след рисунке изображен "герметичный" двухступенчатый замок со ступенями, расположенными во взаимно перпендикулярных плоскостях. Утечка газов через стык здесь существенно меньше, чем в предыдущих конструкциях. Однако изготовление таких замков много труднее.

Стопорение колец

Так как кольца устанавливают в поршневых канавках подвижно, то может случиться, что при работе стыки смежных колец станут друг против друга, в результате чего утечка увеличится. Для предупреждения этого явления поршневые кольца стопорят в угловом направлении с помощью радиальных штифтов, располагаемых в стыке колец и закрепляемых в теле поршня. Стыки соседних колец устанавливают диаметрально противоположно.

Способы стопорения показаны на рисунке.

Недостаток стопорения колец в том, что кольца (в силу всегда имеющейся неравномерности давления по периферии) изнашивают стенки цилиндра неравномерно, нарушая его круглую форму. У подвижных незастопоренных колец неравномерность сглаживается угловым перемещением (блужданием) колец в поршневых канавках во время работы. У колец с косым стыком угловое перемещение имеет регулярный характер, благодаря сдвигающим силам, возникающим в стыке при возвратно-поступательном движении поршня и стремящимся повернуть кольцо в канавке.

Стопорение колец обязательно, если на стенках цилиндра имеются углубления, каналы, окна (например, продувочные окна в двухтактных двигателях внутреннего сгорания), пересекаемые кольцами при возвратно-поступательном движении поршня. Случайное совпадение стыка с окнами может вызвать поломку колец.

Материалы. Изготовление.

Поршневые кольца изготавливают чаще всего из качественного перлитного чугуна, отличающегося износостойкостью и высокими антифрикционными свойствами, обусловленными присутствием в структуре пластинчатого графита.

.....

Чугунные поршневые кольца после обдирки подвергают старению, естественному или искуственному (при 500-550 градусов)

Кольца, работающие в условиях обильной смазки, изготавливают из пружинной стали, закаленной и подвергнутой среднему отпуску (350-500 градусов). Стальные кольца требуют повышенной поверхностной прочности стенок цилиндра.

Иногда поршневые кольца из кованной бронзы марок БрАНЖ или БрАМЖц, а в ответственных случаях – из берилиевой бронзы марки БрБ2.

"Эллиптические" кольца равномерного давления получают одним из следующих способов: 1) отливкой (для чугунных колец) заготовок, имеющих в плане форму, соответствующую теоретическому профилю; 2) обработкой заготовок по копиру; 3) деформацией заготовки с последующей фиксацией формы термической обработкой (термический способ); 4) накатыванием внутренней поверхности колец с переменной силой накатки.

Чугунные кольца ответственного назначения изготовляют литьем в кокили. Отливки получают с минимальными припусками на последующую механическую обработку.

При обработке по копиру, кольцу придают необходимый профиль точением или фрезеровкой точением или фрезерованием. Затем делают прорез, сводят концы и в таком состоянии обрабатывают наружную и внутреннюю поверхности на круглошлифовальных станках.

При изготовлении чугунных колец по термическому способу круглые заготовки, выполненные с небольшим припуском на механическую обработку, надевают на оправку, форма которой соответствует теоретическому профилю. Полученную форму фиксируют нагревом заготовок до температуры 600-650 градусов, после чего передают заготовки на отделочные операции, которые производят со сведенными концами.

При накатывании кольца укладывают в кольцевые канавки вращающегося приспособления; тыльную поверхность колец накатывают роликом, эксцентрично установленным в приспособлении так, чтобы он оказывал максимальное давление на стороне кольца, противоположной замку. При правильном выборе величины эксцентриситета кольцо, расправляясь после накатывания, принимает форму близкую к теоретической. После этого шлифуют торцы и в сведенном состоянии наружную поверхность колец.

При накатывании происходит нагартовка: во внутренних волокнах кольца создаются напряжения сжатия, противоположные напряжениям растяжения, возникающим при надевании кольца на поршень, благодаря чему можно безопасно увеличить ширину кольца с выигрышем в давлении.