Читайте также:

|

§ 80. УПРАВЛЕНИЕ ПРОЦЕССАМИ СУШКИ В ЛЕСОСУШИЛЬНЫХ КАМЕРАХ

В деревообрабатывающей промышленности к основным процессам гидротермической обработки древесины относят: сушку — процесс удаления излишней влаги из древесины; пропарку — процесс тепловой обработки древесины перед распиловкой, лущением или

строганием шпона с целью снижения внутренних напряжений и улучшения качества обработки; пропитку — процесс термической и диффузионной обработки древесины путем введения в нее защитных веществ.

Среди процессов гидротермической обработки сушка является основным и предопределяет качество готовой продукции и изделий из древесины. Массовую сушку пиломатериалов, шпона и измельченной древесины осуществляют наиболее распространенным конвективным способом при атмосферном давлении.

Технологические требования и характеристики высушиваемого материала определяют тип лесосушильных камер, вид сушильного агента. Сушка листовых материалов (шпона, мягких плит) выполняется в камерах непрерывного действия — роликовых сушилках, в которых сушильным агентом является горячий воздух. Измельченная древесина высушивается в газовых барабанных сушилках, где в качестве сушильного агента используют топочные газы. В камерах периодического и непрерывного действия сушат пиломатериалы, сушильным агентом служит паровоздушная смесь.

Технологический процесс сушки. В камерах периодического действия сушка включает: прогрев материала, сушку, тепловлаго-обработку, конечную обработку и охлаждение. В камерах непрерывного действия он характеризуется фазами: прогрев материала с нарастанием жесткости режима и переходом в сушку, конечная обработка и охлаждение.

В деревообрабатывающей промышленности применяют большое число видов сушильных камер, отличающихся принципом действия, емкостью, конструкцией. Существующие лесосушильные камеры имеют различную скорость агента сушки как по высоте, так и по длине штабеля.

Поэтому при определении их параметров важно знать распределение температур и скорость циркуляции сушильного агента по сечению и длине камеры. Эти данные необходимы для выбора контрольных точек и получения достоверной информации о ходе процесса. В зависимости от типа камер отклонения температуры и психрометрической разности в различных точках камеры могут достигать 5—10° и более, поэтому правильный выбор точек контроля и особенно интенсивная равномерная циркуляция сушильного агента позволяют создать рациональный режим сушки.

Основным показателем, характеризующим режим сушки, является психрометрическая разность, допускаемые отклонения которой определяют допустимые отклонения температуры, так как обычно режим регулируется по показаниям «сухого» и «мокрого» термометров.

Исходя из анализа режимов сушки пиломатериалов допустимые динамические отклонения от средней психрометрической разности составляют + 1,5  2 °С, ГОСТ 19773—74 допускает погрешность температуры, равную ± 2 °С. Пределы изменения влажности в камере 20—100 %, пределы изменения температуры 0—150 °С. В ка-

2 °С, ГОСТ 19773—74 допускает погрешность температуры, равную ± 2 °С. Пределы изменения влажности в камере 20—100 %, пределы изменения температуры 0—150 °С. В ка-

честве датчиков в системах контроля применяют медные ТСМ и платиновые ТСП термометры сопротивления (см. главу 2).

Первоочередная задача автоматического регулирования процесса сушки — стабилизация режима. Для этого устанавливают регуляторы, обеспечивающие поддержание температуры и относительной влажности на заданном уровне. Тип регулятора и параметры настройки выбирают с учетом статических и динамических свойств сушильных камер и требований, предъявляемых к системе регулирования.

Основным фактором, препятствующим интенсификации процесса сушки древесины, является внутреннее напряжение древесины. Превышение критических значений этих напряжений в процессе сушки приводит к образованию трещин и короблению, что резко ухудшает качественные характеристики сырья. Полные внутренние напряжения, наблюдаемые в поперечном сечении высушиваемого сортимента, равны алгебраической сумме влажностных напряжений и остаточных напряжений от необратимых деформаций [8]. Динамическое развитие внутренних напряжений в процессе сушки представлено на рис. 173, а.

В начальный период сушки переход влажности  W по сечению сортимента интенсивно нарастает и соответственно быстро растут влажностные напряжения

W по сечению сортимента интенсивно нарастает и соответственно быстро растут влажностные напряжения  вл в результате усушки поверхностных слоев. В этот период полные напряжения

вл в результате усушки поверхностных слоев. В этот период полные напряжения  полн имеют знак влажностных, так как остаточные

полн имеют знак влажностных, так как остаточные  ост напряжения растут незначительно. Точность регулирования температуры и влажности в этот период должна быть высока настолько, чтобы полные напряжения

ост напряжения растут незначительно. Точность регулирования температуры и влажности в этот период должна быть высока настолько, чтобы полные напряжения  полн не превысили предел прочности древесины

полн не превысили предел прочности древесины  др.,

др.,  полн

полн

др. доп.

др. доп.

После достижения влажностными напряжениями максимальных значений начинается следующий этап сушки, для которого характерно значительное уменьшение влажностных напряжений  вл С некоторого момента времени t

вл С некоторого момента времени t  полнначинают принимать знак остаточных напряжений и монотонно приближаться к значению последних. На этом этапе сушки менее жестки требования к точности регулирования температуры и влажности, что следует учитывать при выборе регуляторов и систем автоматического регулирования. Определение динамических характеристик, связывающих входные и выходные параметры, может быть выполнено аналитически или экспериментально (см. главу 9). На рис. 173, б представлена зависимость коэффициента теплообмена aV и коэффициента теплопередачи k Bот размера штабеля по ширине и скорости движения теплоагента. Эти зависимости используют для определения постоянной времени сушильных камер.

полнначинают принимать знак остаточных напряжений и монотонно приближаться к значению последних. На этом этапе сушки менее жестки требования к точности регулирования температуры и влажности, что следует учитывать при выборе регуляторов и систем автоматического регулирования. Определение динамических характеристик, связывающих входные и выходные параметры, может быть выполнено аналитически или экспериментально (см. главу 9). На рис. 173, б представлена зависимость коэффициента теплообмена aV и коэффициента теплопередачи k Bот размера штабеля по ширине и скорости движения теплоагента. Эти зависимости используют для определения постоянной времени сушильных камер.

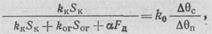

Лесосушильная камера как объект регулирования. Количество тепла, передаваемое от калорифера в камеру за время dt определяется [8] уравнением теплового баланса

где kK — коэффициент теплопередачи, калорифера, ккал/м2  град;

град;

|

| Перепишем уравнение (109) в виде |

S К — поверхность калорифера, м2;  п и

п и  С — температура пара

С — температура пара

в калорифере и агента сушки в камере, °С.

Рассматривая динамику объекта по каналу «температура пара— температура агента сушки в камере», предполагают, что температура агента сушки по объему одинакова и отклонения температуры пара небольшие:  п =

п =  п. о ± Q

п. о ± Q  п. Тепло, передаваемое от пара,

п. Тепло, передаваемое от пара,

Рис. 173. Характеристики процесса сушки:

а — развитие внутренних напряжений; б — изменение коэффициентов теплообмена и теплопередачи; в — модель сушильной камеры; г — структурная схема системы автоматического регулирования

расходуется на нагрев калорифера cMmKd  K, металла в камере cMmMd

K, металла в камере cMmMd  C, на покрытие потерь k oг S oг (

C, на покрытие потерь k oг S oг (  K —

K —  нар) dt к и на теплообмен с древесиной

нар) dt к и на теплообмен с древесиной  SД = (

SД = ( K —

K —  д) dt.

д) dt.

Уравнение теплового баланса запишется:

где см — теплоемкость металла; mк — масса металла в камере, кг; S oг — поверхность ограждений, м2;  нар — температура внешней среды, °С; k oг— средний коэффициент теплопередачи ограждений;

нар — температура внешней среды, °С; k oг— средний коэффициент теплопередачи ограждений;  — коэффициент теплообмена древесины в процессе сушки; S Д — поверхность древесины, м2;

— коэффициент теплообмена древесины в процессе сушки; S Д — поверхность древесины, м2;  Д — температура древесины.

Д — температура древесины.

В установившемся режиме, когда d  K /dt = 0, уравнение (110) примет вид:

K /dt = 0, уравнение (110) примет вид:

При небольших изменениях температуры агента сушки в камере  Д = const.

Д = const.

|

|

| тогда |

| Обозначим |

|

| уравнение (112) примет вид: |

|

Из уравнений (110), (111) получим

где Т — постоянная времени.

Из уравнения (113) очевидно, что по каналу «температура пара— температура сушильного агента» в камере объект является инерционным звеном.

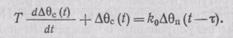

Рассмотренная математическая модель не учитывает время запаздывания в реальных условиях. Поэтому модель можно записать в общем виде

Таким образом, камера периодического действия может бытьпредставлена последовательным включением апериодического звена и звена чистого запаздывания.

При выводе уравнений принять, что при малых изменениях температуры агента сушки в камере, за короткие промежутки времени, температура древесины остается постоянной. В этом случае

теплоемкость древесины не оказывает влияния на инерционность камеры (постоянную времени).

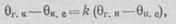

Модель камеры сушки (рис. 173, в). Основными регулируемыми величинами являются влажность высушенных лесоматериалов и температура агента сушки. На эти параметры влияют количество (объем) V и габариты L, порода П, WH влажность сырых лесоматериалов, количество теплоты Q, или температура теплоносителя (пара) t пи скорость циркуляции сушильного агента  .

.

Рис. 174. Функциональная схема автоматической системы контроля и регулирования параметров сушильной камеры

Процесс сушки протекает при взаимосвязанности параметров-Объект обладает большой емкостью, незначительным запаздыванием и медленным изменением нагрузки, когда  /Т <0,2. Наиболее рациональными системами регулирования являются позиционные системы (см. главу 5). Автоматическое управление сушки древесины в сушильных камерах ограничивается применением систем автоматического регулирования параметров: сушильного агента (температуры и влажности), высушиваемого материала (по влажности пиломатериалов), усадки.

/Т <0,2. Наиболее рациональными системами регулирования являются позиционные системы (см. главу 5). Автоматическое управление сушки древесины в сушильных камерах ограничивается применением систем автоматического регулирования параметров: сушильного агента (температуры и влажности), высушиваемого материала (по влажности пиломатериалов), усадки.

Наиболее широко применяется система автоматической стабилизации (регулирования) температуры сушильного агента tc и его влажности W c.

Структурная схема системы представлена на рис. 173, г. Регулирование температуры и влажности по схеме рис. 173, г осуществляется как несвязанное по отдельным каналам. Несмотря на недостатки системы регулирования по косвенным показателям, она нашла применение в промышленности и оправдывает себя при эксплуатации. Функциональная схема автоматической стабилизации параметров процесса сушки в камерах периодического действия представлена на рис. 174. При интенсификации процессов сушки данные системы не могут гарантировать оптимизацию режимов ввиду неоднозначной и слабо изученной зависимости между тем-

пературой, влажностью сушильного агента и влажностью пиломатериалов в камере. Поэтому разрабатываются и внедряются в производство системы автоматизации с контролем состояния материалов в процессе сушки.

Стандартные режимы сушки предусматривают контроль переходной влажности древесины 30 и 20 % и конечную влажность 8—6 %. В некоторых случаях требуется контроль начальной влажности, которая изменяется от 20 до 100 %.

В МЛТИ под руководством проф. П. С. Серговского разрабатывается метод дифференциальной усадки, позволяющий определять состояние древесины в процессе сушки по величине внутренних

Рис. 175. Блок-схема многоканальной системы контроля и регулирования

напряжений. Измерители усадки подробно рассмотрены в [18, 19].

Сушильные камеры обычно строят блоками по нескольку штук. Поэтому наиболее перспективно применение централизованных многоканальных систем регулирования, в которых при помощи обегающего устройства регулятор поочередно подключается к соответствующим датчиками температуры, влажности и регулирующим органам каждой камеры.

В многоканальных системах предусматривают блоки задатчи-ков, позволяющие устанавливать режимы по температуре и влажности для каждой камеры. Блок-схема многоканального регулятора с дистанционным управлением устройством контроля и управления [18] приведена на рис. 175. В автоматическом режиме коммутационное устройство КУ поочередно подключает к измерительному прибору ИРП тот или иной канал регулирования сигналов, представленный в виде импульсов, сравнивается с опорным сигналом генератора импульсов ГИ, результат сравнения подается в распределитель Р, управляющий исполнительными механизмами. Оператор может перейти на дистанционный режим управления через устройство дистанционного управления. Используя ручной переключатель, он может контролировать температуру и влажность сушильного агента в каждой камере и воздействовать на исполнительные механизмы ИМ.

Для создания многоканальных систем применяют выпускаемые промышленностью машины централизованного контроля и регулирования (см. главу 5).

Значительно расширяется производство микропроцессоров и микро ЭВМ. Низкая стоимость, малые габариты, надежность, высокое быстродействие, достаточный объем памяти, возможность несложного соединения с измерительными и исполнительными устройствами — все это указывает на реальную перспективу использования микропроцессоров и микроЭВМ в централизованных системах контроля и регулирования технологическими параметрами процессов сушки в камерных сушилках.

§ 81. УПРАВЛЕНИЕ ПРОЦЕССОМ СУШКИ В КОНВЕЙЕРНЫХ СУШИЛКАХ

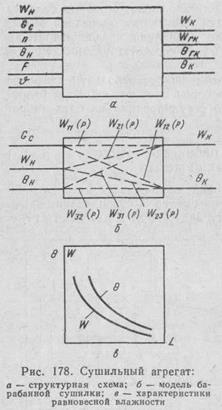

Конвейерные сушилки для сушки листовых материалов (шпона, древесных плит) относят к агрегатам, где используется принцип передачи тепла конвекцией. Агентом сушки является воздух или пар, совершающий многократную циркуляцию по сушилке. Листовой материал, подаваемый в сушилку вращающимися роликами, транспортируется по сушилке, отдает свою влагу и выходит из нее с заданной влажностью. Модель конвейерной сушилки представлена на рис. 176, в. Регулируемая величина — влажность материала на выходе из сушилки Wк, возмущающее воздействие — колебание влажности материала на входе в сушилку W H; толщина материала  b, его порода — П, регулирующее воздействие — изменение скорости прохождения материала через сушилку и; температура агента сушки

b, его порода — П, регулирующее воздействие — изменение скорости прохождения материала через сушилку и; температура агента сушки  С. Условия циркуляции при этом поддерживают постоянными. Конвейерная сушилка — это объект автоматизации, имеющей взаимосвязь и распределенность параметров. Сосредоточенность параметров в пределах одной зоны считают с допустимой для практики точностью.

С. Условия циркуляции при этом поддерживают постоянными. Конвейерная сушилка — это объект автоматизации, имеющей взаимосвязь и распределенность параметров. Сосредоточенность параметров в пределах одной зоны считают с допустимой для практики точностью.

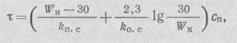

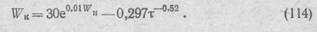

Продолжительность сушки шпона в конвейерных сушилках с продольной циркуляцией воздуха определяют по уравнению Д. М. Стерлина

где  — продолжительность сушки, мин; W H, W K— начальная и конечная влажность шпона, %; Сп — коэффициент учитывающий породу древесины; k п. с, k о.с —коэффициенты, характеризующие периоды постоянной и переменной скорости сушки.

— продолжительность сушки, мин; W H, W K— начальная и конечная влажность шпона, %; Сп — коэффициент учитывающий породу древесины; k п. с, k о.с —коэффициенты, характеризующие периоды постоянной и переменной скорости сушки.

Статическая характеристика Wc = f (W H,  ) при уточненных k п. с, k о.с определяется уравнением

) при уточненных k п. с, k о.с определяется уравнением

В соответствии с формулой (114), учитывая, что  = L/V статические характеристики сушилки W K = f (W H ) и W K= f (v) имеют прямолинейный вид, где L — длина сушилки, v — скорость прохождения шпона.

= L/V статические характеристики сушилки W K = f (W H ) и W K= f (v) имеют прямолинейный вид, где L — длина сушилки, v — скорость прохождения шпона.

Рассмотрим динамические характеристики конвейерной сушилки, т. е. зависимость W K= f (t) при W K = var, а также при v = var.

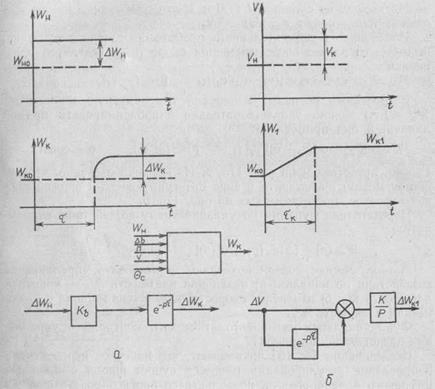

Рис. 176. Модели и переходные процессы конвейерной сушилки:

а— с последовательным соединением усилительного и запаздывающего звеньев; б — с последовательным соединением интегрирующего и запаздывающего звеньев

Другие условия остаются неизменными. Если скачком изменить начальную влажность.шпона на величину  W н, влажность шпона на выходе W к через время

W н, влажность шпона на выходе W к через время  0 = L/v0 пропорционально изменится на; величину

0 = L/v0 пропорционально изменится на; величину  WK.

WK.

|

| где L — длина сушилки; v0 — начальная скорость. |

Поэтому по каналу «входная влажность — выходная влажность» сушилку можно представить [4, 18] в виде последовательного соединения усилительного звена и запаздывающего звена (рис. 176, а):

При возмущении по управляющему воздействию, т. е. при ступенчатом изменении скорости от v0 до vK, продолжительность пребывания материала в сушилке в различных точках по длине сушилки будет различной

где l — расстояние от начала сушилки.

На выходе из сушилки l = 0 и время пребывания шпона для данной точки равно т = L/v0 =  0.

0.

Изменение продолжительности пребывания шпона в сушилке, выходящего из нее после изменения скорости, определится уравнением

В диапазоне реальных изменений т нелинейную зависимость W к = f ( ) можно удовлетворительно аппроксимировать прямой линией, и она примет вид:

) можно удовлетворительно аппроксимировать прямой линией, и она примет вид:

График представлен на рис. 176, б. Из графика очевидно, что сушилку можно представить в виде интегрирующего и запаздывающего звеньев, представленных на рис. 176, б.

Передаточная функция по управляющему воздействию записывается

Математические модели позволяют формировать управляющие воздействия по каналам: а) начальная влажность WH — конечная влажность W к; б) изменение скорости перемещения шпона v — конечная влажность W K.

Функциональная схема автоматического контроля и управления представлена на рис. 177.

Исследования [4, 18] показывают, что наиболее перспективно направление регулирования процесса сушки шпона с помощью цифрового моделирования, позволяющего прогнозировать режимы сушки по начальной влажности листов, поступающих в сушилку, и формировать управления.

В качестве критерия оценки оптимальности способа регулирования принимают следующие уравнения:

где v — скорость перемещения шпона; т — норма влажности; ±  — допуск конечной влажности; t — время.

— допуск конечной влажности; t — время.

Минимизация I1 (v) — это минимальный разброс конечной влажности шпона за пределы допуска. Минимизация I2 (v) — минимальное отклонение влажности шпона от нормы.

Критерии определяются по значениям выходного параметра системы как функции возмущения.

Теория вероятностей позволяет вычислить выходные вероятностные характеристики по характеристикам входа, если они связаны линейной зависимостью. Используя допущение о среднем значении W H, вычисляют математическое ожидание, среднеквадратиче-ское отклонение выхода системы W Kпо соответствующим характеристикам W H.

Таким образом, появляется возможность, используя цифровое моделирование, прогнозировать режимы процесса сушки и разрабатывать системы автоматического регулирования на базе микро-ЭВМ.

§ 82. УПРАВЛЕНИЕ ПРОЦЕССОМ СУШКИ В БАРАБАННЫХ СУШИЛКАХ

Одно из наиболее важных условий, обеспечивающих получение древесностружечных плит высокого качества — стабилизация влаж-ности стружки перед смешением со связующим и влажности стру-

Рис. 177. Функциональная схема контроля и регулирования параметров

барабанной сушилки

жечно-клеевой массы перед прессованием. Понижение влажности стружки вызывает адсорбирование связующего стружками, что приводит к преждевременной полимеризации клея и слабому склеиванию частиц между собой. Повышенная влажность стружечно-клеевой массы снижает сопротивление плит расслаиванию, повы-

|

шает расход тепла на испарение влаги. Неравномерное распределение влаги в стружечно-клеевой массе перед прессованием приводит к образованию рыхлых мест в плитах, разнотолщинности плит, неоднородности физико-механических свойств, Для сушки древесных частиц применяют барабанные, ленточные, пневматические, а

также комбинированные сушилки. Наиболее часто сушка древесной стружки производится в барабанных сушилках.

Барабанная сушилка (рис. 177). Эта сушилка состоит из следующих основных узлов: топка 1, камера смешения 2, вращающийся барабан 3, загрузочное устройство 4, разгрузочное устройство 5, дымосос 6, создающий разрежение, циклон 7, дозирующий питатель 8, бункер сырой стружки 9.

В топке 1 расположена горелка, к которой подводится топливо и воздух. Топочные газы высокой температуры поступают в камеру смешения 2, где смешиваются со вторичным воздухом. С пониженной до 400 °С температурой они постушнот в барабан и отдают тепло на испарение влаги из материала. На выходе из барабана газы поступают в циклон, где осаждается пыль. Легкие частицы и воздух выбрасываются в атмосферу. Сушилка работает под разрежением, что препятствует выходу из нее газов и пыли в помещение цеха. Влажный материал из загрузочного бункера подается в переднюю часть барабана 3, где благодаря вращению последнего перемешивается и перемещается. Скорость перемещения материала зависит от уклона барабана, частоты вращения и скорости прохождения газа. Высушенный материал попадает через загрузочное устройство и пневмотранспорт в бункер сухой стружки.

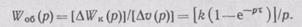

Сушильный агрегат как объект управления. На рис. 178, б представлена его структурная схема, выражающая основные связи между параметрами.

Входными величинами являются: начальная влажность стружки W h, расход абсолютно сухой древесины G c, начальная температура газов  Н, расход теплоносителя F, скорость газов v, частота вращения барабана п.

Н, расход теплоносителя F, скорость газов v, частота вращения барабана п.

Выходными величинами будут: конечная влажность стружки W K, влажность отходящих газов W K. г, температура стружки  к и газов

к и газов  Г. к.

Г. к.

Существу процесса в качестве управляемого параметра лучше всего соответствует остаточная влажность стружки W K. Однако ограниченность и ненадежность датчиков влажности не всегда позволяют реализовать этот вариант.

При определенных условиях распределение температуры теплоносителя по длине барабана с достаточной точностью соответствует абсолютной влажности материала (рис. 178, в), что позволяет косвенно оценить качество стружки по температуре отходящих газов. При постоянной частоте вращения барабана п, колебание начальной влажности стружки W нявляется возмущающим воздействием. Следовательно, управляющими воздействиями могут быть F,  н, Gс, v. Динамические свойства сушилки по ряду каналов на основе выполненных исследований [5] (см. рис. 178, а) записываются в виде моделей:

н, Gс, v. Динамические свойства сушилки по ряду каналов на основе выполненных исследований [5] (см. рис. 178, а) записываются в виде моделей:

Абсолютные значения цифр справедливы только для конкретной сушилки. В других случаях их определяют экспериментально. Из модели видно, что по всем исследованным каналам модели представляются апериодическими звеньями, последовательно включенными со звеном запаздывания, а параметры взаимосвязаны (рис. 178, б).

Данные математические модели (115) позволяют анализировать изменение выходных параметров в зависимости от входных и определять рациональные режимы.

Регулирование процесса сушки изменением расхода стружки равнозначно работе сушильного агрегата с переменной производительностью. Изменяя расход горячего газа, изменяется Q, что ве-

дет к изменению скорости прохождения стружки и, следовательно, к изменению производительности.

Наименее инерционным является канал «температура газа на выходе — температура газа на входе».

В процессе сушки стружка теряет влагу и влагосодержание газов увеличивается. Следовательно, температура газов, их влажность, влагосодержание древесины взаимосвязаны. Равновесная влажность древесины W является функцией температуры и влажности воздуха. На рис. 178, в представлены графики  = f (L), W = f (L), характеризующие изменение равновесной влажности по длине барабана.

= f (L), W = f (L), характеризующие изменение равновесной влажности по длине барабана.

Стабилизировать влажность стружки возможно [18], поддерживая соотношение температур в соответствии с уравнением

где  Г. к,

Г. к,  Г. н — соответственно температура газов на выходе и входе;

Г. н — соответственно температура газов на выходе и входе;  К. с,

К. с,  н. с — соответственно температура стружки на выходе и входе.

н. с — соответственно температура стружки на выходе и входе.

Уравнение является основой для создания системы автоматического регулирования влажности стружки по соотношению между температурами  1 =

1 =  Г. к —

Г. к —  К. с,

К. с,  2 =

2 =  Г. н —

Г. н —  н. с, которая дает удовлетворительное качество регулирования.

н. с, которая дает удовлетворительное качество регулирования.

Из анализа воздействий очевидно, что наиболее целесообразно из условия максимизации производительности сушильного барабана в качестве управляющего воздействия принимать изменение расхода теплоносителя. На рис. 177 представлена функциональная схема автоматического управления режимом сушки. Схема состоит из автономных систем автоматического регулирования (САР): САР подачи стружки в сушильный барабан G c; CAP температуры газов на входе в сушильный барабан  Н; САР скорости движения газов v; САР соотношения топливо — воздух; САР режима сушки материала W K= const.

Н; САР скорости движения газов v; САР соотношения топливо — воздух; САР режима сушки материала W K= const.

Системы автоматического регулирования (стабилизации) вышеперечисленных параметров реализуются просто и создают условия для эффективного ведения процесса сушки стружки.

Допущение автономности управления противоречит многосвяз-ности параметров объекта (сушильного барабана). При данной системе управления обеспечивается стабилизация режима сушки, но не может быть реализовано оптимальное протекание процесса. Применение современных вычислительных машин позволяет создать АСУ ТП процессом сушки и реализовать задачу оптимизации управления режимом.

§ 83. УПРАВЛЕНИЕ РЕЖИМОМ ГОРЯЧЕГО ПРЕССОВАНИЯ

В деревообрабатывающей промышленности процессы горячего прессования широко используют в производствах древесных плит (ДСтП и ДВП), фанеры, мебели (фанерование пластей и кромок, изготовление гнутых деталей и т. д.). Процессы горячего прессова-

ния определяют производительность участка, цеха и качество продукции. Изделия и технологические требования определяют режимы для конкретных изделий.

Особенности горячего прессования древесностружечных плит. Целевая функция при оптимизации процесса прессования плит —

Рис. 179. Модель процесса прессования (а), график прессования (б) Рис. 180. Характеристика изменения показателей процесса

обеспечение условий, при которых за минимальное время (производительность) можно получить плиты заданного качества с низкой себестоимостью. Модель процесса прессования представлена на рис. 179, а.

К входным величинам в данной модели относят: температура плит пресса  пр, давление прессования Р пр, время прессования Т пр, влажность пакета W нпaк, масса пакета m пaк, норма расхода связующего р %, количество отвердителя G OtB. время отверждения Т2.

пр, давление прессования Р пр, время прессования Т пр, влажность пакета W нпaк, масса пакета m пaк, норма расхода связующего р %, количество отвердителя G OtB. время отверждения Т2.

Выходными величинами являются: объемная масса пакета  V, толщина пакета h, физико-механические характеристики [

V, толщина пакета h, физико-механические характеристики [  изг ] и [

изг ] и [  раст], конечная влажность пакета W кпaк. Характер изменения этих величин показан на рис. 180. Кривые 1, 2 характеризуют изменение температуры

раст], конечная влажность пакета W кпaк. Характер изменения этих величин показан на рис. 180. Кривые 1, 2 характеризуют изменение температуры  наружного и внутреннего слоя; 4 —изме-

наружного и внутреннего слоя; 4 —изме-

|

нение влажности пакета W; 6 — изменение отвержденного связующего G oтв; 5 — изменение объемного веса mпак.

Выбор правильного режима прессования определяется необходимым соотношением между скоростью прогрева стружечного пакета в прессе и скоростью отверждения связующего, зависящих от температуры плит пресса.

Временный график прессования представлен на рис. 179, б. Его можно разделить на стадии: загрузка плит и смыкание плит t3; повышение давления — t п. д; уплотнение — t y; снижение давления — t c. и; размыкание плит и опускание — tо; выгрузка плит — t BЦикл прессования — t ц. Период подъема давления и выдержки плит под давлением (уплотнение) оказывает решающее влияние на качество плит.

Исследованиями, выполненными на кафедре автоматизации производственных процессов БТИ, установлена зависимость времени подъема и стабилизации давления прессования от технологических параметров процесса:

где G K — средний вес ковра; k14 — соотношение слоев ковра; ky -отношение наружного слоя; WBH — влажность осмоленной стружки.

Использование этого уравнения позволяет моделировать процесс подъема давления, определять величину t пдо начала прессования и автоматизировать процесс коррекции режима прессования.

Таким образом, пресс — это многомерный объект с недостаточно исследованными взаимосвязями. Выбор правильного режима прессования зависит от соотношения скорости прогрева стружечного пакета и скорости отверждения связующего, которые зависят от температуры плит пресса. В работах [4, 18] приведены математические зависимости, определяющие отверждение связующего. Время отверждения связующего  определяется:

определяется:

где t — время отверждения при температуре  °С; t0 — время отверждения при температуре

°С; t0 — время отверждения при температуре  0;

0;  — постоянный коэффициент.

— постоянный коэффициент.

|

Общее время протекания процесса t п= t1 + tK можно выразить уравнением

где tK — время пребывания плиты при конечной температуре  К=

К=  2—

2—  1

1

Последнее уравнение дает возможность оценить влияние на время отверждения связующего, продолжительности нарастания температуры пакета до максимального значения, времени выдержки плит при конечной температуре и величины конечной температуры.

По каналу «теплоноситель — температура нагревательной плиты» передаточная функция имеет вид:

Структурная и математическая модели процесса позволяют формировать теоретические, методологические предпосылки к изучению объектов и созданию технологических основ автоматизации процесса.

Технологические основы прессования фанеры. Они определяются оптимальным распределением температуры внутри пакета. Рассмотрим случай нагрева склеиваемого пакета в промежутке плит пресса.

Этот пакет нагревается с двух сторон и для модели принимаем, что правая сторона нагревается одинаково с левой стороной пакета. Левая часть полупакета (рис. 181), где плоскость, образуемая гранью, совпадающей с серединой пакета, оказывается изолированной в тепловом отношении, т. е. нагрев левого и правого полупакета будет проходить симметрично. Можно считать, что вдоль каждой плоскости, параллельной рубашкам, температура будет одна и та же.

Если провести ось ОХ, перпендикулярно ко всем этим плоскостям, то температура Э в каждой точке оси ОХ зависит от времени t и абсциссы X, поэтому выделим в направлении оси ОХ призматический участок с основанием dF. Через сечение этого участка за малый промежуток проходит количество тепла

|

где Q — количество теплоты;  — коэффициент теплопроводности, Дж °С;

— коэффициент теплопроводности, Дж °С;  — температура, °С; X — расстояние, м; t — время, с. Если взять элементарный участок между сечениями X и X +

— температура, °С; X — расстояние, м; t — время, с. Если взять элементарный участок между сечениями X и X +  Х, то количество тепла, которое придет через второе сечение за время dt, равно

Х, то количество тепла, которое придет через второе сечение за время dt, равно

или

|

| С учетом этих выражений уравнение (120) превратится в дифференциальное уравнение первого порядка |

Это тепло пойдет на повышение температуры в пакете на величину d  . Бесконечно малое количество тепла можно также представить как

. Бесконечно малое количество тепла можно также представить как

где с — удельная теплоемкость, Дж/кг  град;

град;  — плотность, кг/м3. Если приравнять уравнения (116) и (117), то после сокращения получим:

— плотность, кг/м3. Если приравнять уравнения (116) и (117), то после сокращения получим:

или

Перейдя к частной производной, из (118) получим

Уравнение (119) есть дифференциальное уравнение теплопроводности для одновременного потока тепла и отражает зависимость между температурой, временем и координатой расположения точки на оси X.

Будем считать, что точки на оси X расположены на небольшом расстоянии и температура для каждой из этих точек есть функция лишь времени. Подставим координату Хj некоторой точки j в уравнение:

Частная производная  приближенно может быть выражена через значения функции

приближенно может быть выражена через значения функции  (X, t) в точке Xj и в двух соседних с ней точках j + 1 и j —1 формулой:

(X, t) в точке Xj и в двух соседних с ней точках j + 1 и j —1 формулой:

где

Если рассматривать j точек (узлов) в объекте исследования, то получим систему дифференциальных уравнений.

Таким образом, математическая модель процесса может быть сформулирована в виде дифференциального уравнения типа

где Т — постоянная времени;  = (

= ( i —

i —  i-1)/

i-1)/  0 — температура в безразмерной форме;

0 — температура в безразмерной форме;  1 — мгновенное значение температуры в момент измерения i;

1 — мгновенное значение температуры в момент измерения i;  0— номинальное значение температуры; k — коэффициент передачи;

0— номинальное значение температуры; k — коэффициент передачи;  (t) — возмущающее воздействие в безразмерной форме

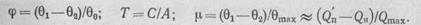

(t) — возмущающее воздействие в безразмерной форме  = (Qi — Qi-1)/ Q max — степень открытия вентиля; Qi, Qi-1 — количество теплоты, переданное фанере в момент i и i —1 соответственно; Q max — количество теплоты, передаваемое, через плиты пресса фанеры при полностью открытом вентиле.

= (Qi — Qi-1)/ Q max — степень открытия вентиля; Qi, Qi-1 — количество теплоты, переданное фанере в момент i и i —1 соответственно; Q max — количество теплоты, передаваемое, через плиты пресса фанеры при полностью открытом вентиле.

|

|

Если обозначить  (Хj, (Хj,  ) через ) через  j, j,  , то , то

|

Автоматизация прессовых агрегатов. При этом решают две задачи автоматизацию цикла; автоматическое регулирование технологических параметров. Автоматизация циклов работы прессов для горячего прессования различных изделий (древесных плит, фанеры, гнутых изделий и т. д.) имеет одинаковое принципиальное построение. Управление ими связано с автоматической координацией операций в циклическом процессе. На первой стадии автоматическое устройство определяет момент начала загрузки пресса, запускает транспортирующее устройство, подающие плиты. На второй стадии идет выполнение технологических режимов смыкания плит пресса, выдержка под давлением по определенному графику. На третьей стадии после окончания процесса автоматические устройства включают транспортные механизмы и происходит выгрузка готового материала (плит и т. д.).

Автоматическое регулирование технологических процессов и обеспечение режимов выполняются в основном локальными системами: программирования и стабилизации давления по участкам, стабилизации температурного режима и времени выдержки под давлением изделия.

Наиболее перспективны системы управления прессовыми установками с использованием ЭВМ. На рис. 182 представлена схема управления прессовым агрегатом с обогревом плит горячей водой от аккумулятора сиспользованием миниЭВМ в системе АСУ ТП.

|

Управление может быть реализовано с использованием микро-или миниЭВМ.

|

Рис. 182. Функциональная схема контроля и регулирования прессовой установки

|

Применение ЭВМ позволяет оптимизировать режим прессования по фактической информации о полуфабрикатах, поступающих на обработку.

Управление циклом работы непрерывных прессовых установок и их технологическими режимами принципиально не имеет отличий.

Дата добавления: 2015-07-25; просмотров: 61 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ИЗДЕЛИЙ | | | УПРАВЛЕНИЕ ПРОЦЕССАМИ ПРОПАРКИ ДРЕВЕСИНЫ |