АВТОМАТИЧЕСКОЕ УПРАВЛЕНИЕ

ЦЕЛЕВЫМИ МЕХАНИЗМАМИ АВТОМАТИЧЕСКИХ

ЛИНИЙ И СТАН КОВ-АВТОМАТОВ

УПРАВЛЕНИЕ ЗАГРУЗЧИКАМИ АВТОМАТИЧЕСКИХ

ЛИНИЙ

Загрузчики применяют для подачи заготовок в линию или станок-автомат. Конструкция и принцип действия загрузчика определяется видом заготовок (бревна, чураки, доски, бруски, плиты, щиты, фурнитура или скобяные изделия, крепеж) и видом обслуживаемого оборудования (с фрикционным или жестким механизмом подачи и т. д.).

Загрузчики имеют: емкость для размещения запаса заготовок, механизмы выдачи и ориентации заготовок, транспортирования и загрузки заготовок в обслуживаемый станок.

Виды загрузчиков. Структура и технические характеристики загрузчиков в основном зависят от способа размещения заготовок в емкости. Различают: бункерные — с неориентированным или ориентированным по ограниченному числу координат размещением заготовок в бункере; бункерно-магазинные или штабельные — с ориентированным размещением заготовок в несколько рядов по нескольку штук в ряду (в виде штабеля), уложенными свободно или в специальных приспособлениях; м а -газинные — с ориентированным последовательным расположением заготовок, уложенных свободно или в специальных пакетах или других приспособлениях на гравитационных или механических транспортных приспособлениях.

Буферные загрузчики имеют все устройства или большинство из них, в магазинных отсутствуют ориентирующие устройства и буферные накопители, а в ряде случаев и транспортные механизмы. Загрузчики (разгрузчики) могут быть встроенными, т. е. неотъемлемой частью конструкции станка или линии, или автономными, т. е. представлять собой самостоятельное устройство, которое может входить в комплект различных станков и линий, предназначенных для обработки деталей определенного вида. Основными характеристиками загрузчиков (разгрузчиков), влияющими на эффективность их использования, являются: стоимость, габаритные размеры, энергоемкость и производительность, которая зависит от объема емкости для хранения заготовок (деталей), возможности пополнения (изъятия) заготовок без остановки механизма и цикла работы. Загрузчики (разгрузчики) относят к циклично работающим машинам и их быстродействие зависит от массы заготовки и движущихся частей механизма и энергетики. Необходимо, чтобы Ттin /п3 < Tc /nc, где Ттin — минимальный цикл загрузчика исходя из его динамики, Тс — цикл работы обслуживаемого станка, п3, пс — число заготовок соответственно подаваемых загрузчиком и перерабатываемых на станке за один цикл. При ра-

боте загрузчиков с закрытой зоной для восстановления запаса заготовок и не имеющих буферных накопителей достаточной емкости, возникают паузы, необходимые для восстановления запаса. Тогда через каждые Тс m/пс, где m — емкость бункера загрузчика, станок будет останавливаться на время Т п, необходимое для пополнения запасов заготовок и ввода-вывода загрузчика в работу. С увеличением емкости запаса заготовок простой, приходящийся на одну деталь, будет меньше, а фактический цикл работы станка (линии) составит Тс. ф = Тс + (Т п пс)/т.

При немеханизированной загрузке оператор в течение времени Т оможет непрерывно подавать заготовки с циклом Т о. ц. После выработки каждой стопы в работе оборудования возникает перерыв длительностью Т т, необходимый для подвоза новой стопы. Кроме того, через время Т ооператор должен отдохнуть в течение времени Т о. т. С увеличением массы заготовки Т осокращается, а То. ц — растет. По санитарно-гигиеническим нормам имеется ограничение на ручную переработку грузов человеком за смену: 104 000 кг — для мужчин, 60 000 кг — для женщин; а подъем и перенос вручную заготовок массой более 50 кг для мужчин и 20 кг для женщин правилами техники безопасности запрещены.

Анализ работы деревообрабатывающего оборудования показывает, что его производительность при механизации загрузки и разгрузки возрастаете 1,15—1,20 раз. Причем при увеличении производительности и массы заготовки эффективность механизации загрузки и разгрузки повышается.

Для загрузки шкантов, шурупов, скобяных изделий, элементов мебельной фурнитуры применяют бункерные, а для загрузки комплектующих сложной пространственной формы — магазинные загрузчики с размещением изделий в специальных кассетах.

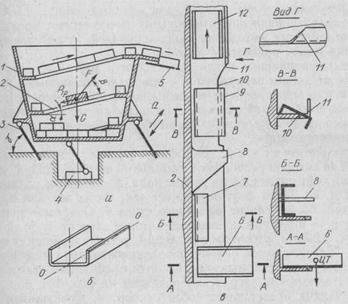

Бункерные загрузчики могут иметь различные ориентирующие и выдающие устройства (ползунковые, дисковые, лопастные, элеваторные), но в деревообработке наибольшее распространение получили вибрационные (рис. 153, а). В вибробункер 1 — конусообразную или цилиндрическую емкость, загружают детали. По боковой внутренней поверхности бункера идет винтовая полка (лоток) 2 с углом наклона к горизонтали  <

<  (

( — угол трения детали по поверхности лотка). Бункер подвешен на плоских пружинах 3 в нормальном положении, имеющих с горизонталью угол

— угол трения детали по поверхности лотка). Бункер подвешен на плоских пружинах 3 в нормальном положении, имеющих с горизонталью угол  . Под дейстием вибратора 4 бункер совершает колебательные движения с малой амплитудой a и высокой частотой f в направлении под углом

. Под дейстием вибратора 4 бункер совершает колебательные движения с малой амплитудой a и высокой частотой f в направлении под углом  к лотку. Таким образом, на деталь будут действовать сила тяжести G и сила инерции F. Если бункер с малым ускорением переместить вправо на величину а, то и деталь вместе с лотком сместится на эту величину. Если бункер с большим ускорением вернуть в исходное положение, то сила F будет больше силы трения Р тр = Gf т (f т — коэффициент трения). Деталь проскальзывает по поверхности лотка. При соответствующей частоте вибраций деталь может отрываться от поверхности лотка и совершать полет.в течение некоторого времени цикла. Это вызывает перемещение детали

к лотку. Таким образом, на деталь будут действовать сила тяжести G и сила инерции F. Если бункер с малым ускорением переместить вправо на величину а, то и деталь вместе с лотком сместится на эту величину. Если бункер с большим ускорением вернуть в исходное положение, то сила F будет больше силы трения Р тр = Gf т (f т — коэффициент трения). Деталь проскальзывает по поверхности лотка. При соответствующей частоте вибраций деталь может отрываться от поверхности лотка и совершать полет.в течение некоторого времени цикла. Это вызывает перемещение детали

за каждый цикл колебаний на величину а вверх по лотку. По ходу детали устанавливают различные отсекатели, которые обеспечивают выдачу в магазин 5 деталей, ориентированных правильно. На рис. 153, б показана деталь симметричная, в правильной ориентации относительно оси О. На рис. 153, в — развертка лотка 2 (вид сверху). Деталь 6, развернутая на 90° в горизонтальной плоскости, свалится, так как центр тяжести ее находится за пределами лотка (длина детали должна быть более чем в 2 раза больше ее

Рис. 153. Бункерный загрузчик:

а — схема загрузчика; б — деталь; в — развертка лотка

ширины). Если деталь лежит на боку, ее плоскость повернута относительно продольной оси на 90° (деталь 7), то при продвижении по лотку деталь будет сброшена с него упором 8. Деталь, ориентированная правильно, пройдет под упором. Если деталь перевернута на 180° относительно вертикальной оси (деталь 9), то ее наружное перо провалится в вырез 10 лотка и при дальнейшем продвижении фасонным вырезом 11 в лотке и его бортике будет сброшена в бункер. Далее по лотку будут двигаться только детали 12, имеющие правильную ориентацию. Число и конструкция отсекателей зависят от конструкции детали. В конструкцию детали могут быть внесены конструктивные элементы специально для обеспечения ее ориентации в пространстве при автоматической загрузке в станок. Работа бункерных загрузчиков характеризуется тем, что их производительность колеблется в широких пределах — от максимальной до нуля. Это объясняется тем, что заполнение грузозахват-

ных элементов носит случайный характер. Например, на лоток может попадать подряд несколько правильно ориентированных деталей. В этот промежуток времени производительность будет максимальная. Затем некоторое время детали не будут ложиться на лоток нужным образом. Поэтому для бункерных загрузчиков определяют среднюю производительность Q = Q max  , где Q max — производительность максимальная (все детали поступают в ориентирующее устройство с нужной ориентацией),

, где Q max — производительность максимальная (все детали поступают в ориентирующее устройство с нужной ориентацией),  — коэффициент стабильности работы ориентирующего устройства (для вибрационных загрузчиков

— коэффициент стабильности работы ориентирующего устройства (для вибрационных загрузчиков  = 0,7

= 0,7  0,8, для механических

0,8, для механических  = 0,1

= 0,1  0,6).

0,6).

В схемах управления бункерными загрузчиками предусматривают отключение механизма выдачи деталей, если переполнение магазина может привести к поломке.

Четырехшарнирные петли для мебели и другие сложные комплектующие детали загружаются с помощью магазинных устройств. Причем изделия помещают в специальные пластмассовые кассеты.

Виды штабелеразборщиков. Для загрузки досок, обычно из сушильного штабеля, применяют штабелеразборщики механические или гравитационные.

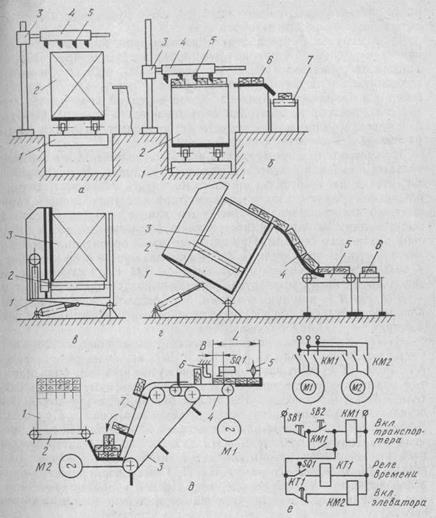

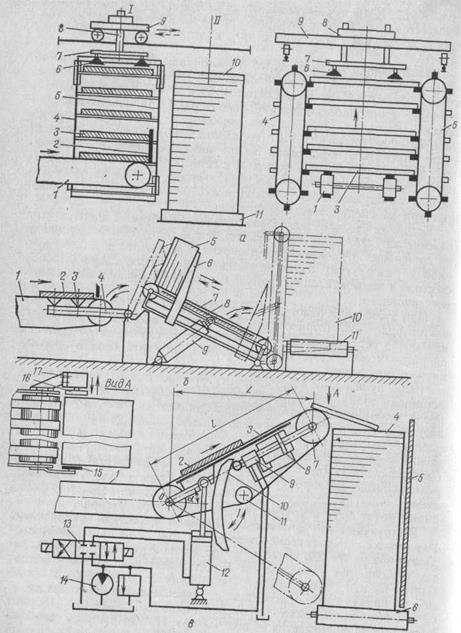

Механический штабелеразборщик имеет подъемный лифт 1, на котором расположен сушильный штабель 2. При загрузке штабеля лифт находится на уровне пола, а разборщик поднят вверх (рис. 154, а). Затем лифт опускается так, чтобы верхний ряд заготовок был бы на уровне приемного стола 6. Опускают траверсу 3 разборщика врабочее положение, которое зависит от толщины заготовок. Высота рабочего положения устанавливается автоматически. Траверса будет опускаться до срабатывания конечного выключателя при соприкосновении его с верхними заготовками. Рабочее положение загрузчика показано на рис. 154, б.

Разборщик представляет собой суппорт 4, движущийся по направляющим. Длина суппорта больше ширины штабеля. На суппорте имеются плавающие в вертикальном направлении зубья 5, расположенные через 100 мм. При подъеме лифта часть зубьев попадает в шпации, а часть упирается в доски. При перемещении вправо зубья сталкивают доски на стол 6. Крайняя доска срывается со склиза и ложится плашмя на роликовый конвейер 7, по которому подается в обработку. После снятия со штабеля верхнего ряда суппорт возвращается в исходное положение (обычно весь ряд снимается за один ход суппорта). Лифт поднимается на высоту одного ряда.

Гравитационный штабелеразборщик (рис. 154, в) имеет приемное устройство, состоящее из наклонной платформы / с лифтом 2. При горизонтальном положении платформы на лифт загружается сушильный штабель 3. Для разборки штабеля платформа вместе со штабелем наклоняется и занимает положение рис. 154, г. Лифт поднимает штабель, верхний ряд досок поднимается над стенкой и соскальзывает по направляющим 4 на ленточный поперечный конвейер 5. Затем доски поступают на роликовый конвейер 6, подающий их к обслуживаемому станку. После раз-

Рис. 154. Загрузчики для пиломатериалов и,брусков:

а — с механическим штабелеразборщиком при загрузке штабеля на лифт; б — то же в рабочем состоянии; в — с гравитационным штабелеразборщиком при загрузке штабеля; г — то же в рабочем положении; д — бункерный загрузчик брусков; е — схема управления выдающим конвейером

борки штабеля платформа и лифт возвращаются в исходное положение. Несмотря на некоторые преимущества (их можно размещать на межэтажных перекрытиях), разборщик требует постоянного участия рабочего в укладке досок на конвейере 5 и подаче их на роликовый конвейер 6.

Штабелеразборщики имеют полуавтоматическое управление. Команды на перемещение подъемника и сталкивателей подает oпe-

ратор, останавливаются же они в заданном положении или после выполнения операции автоматически.

Для загрузки брусковых заготовок из транспортного плотного пакета используют бункерно-магазинный загрузчик (рис. 154, д). Такими загрузчиками оборудуют линии АЛБ, МОБ-2. Он может применяться и в других линиях. Пакет 14 перемещается на конвейер 2 в направлении бункера. Когда передний край пакета сходит с конвейера, то заготовки обрушиваются в бункер. Элеватор 3 — ориентирующе-выдающее устройство (подает заготовки на горизонтальный ленточный конвейер-накопитель 4).

Из накопителя цепным конвейером 5, расположенным в горизонтальной плоскости, заготовки подаются в станок. Для настройки загрузчика на требуемую производительность скорость элеватора плавно регулируют с помощью вариатора или управляемого тири-сторного электропривода. Изменением длины захватов элеватора, выступающих за экран 7, настраивают загрузчик на подачу брусков различного сечения. При загрузке досок ориентация происходит с помощью отсекателя 6. Заготовки, движущиеся по конвейеру 4, воздействуют на конечный выключатель SQ1. Если накопитель не заполнен, то время воздействия заготовки на SQ1 будет равно  = = B/U, где В — ширина заготовки, U — скорость конвейера. Если накопитель будет заполнен, то заготовки остановятся и время воздействия на SQI будет больше, чем

= = B/U, где В — ширина заготовки, U — скорость конвейера. Если накопитель будет заполнен, то заготовки остановятся и время воздействия на SQI будет больше, чем  .

.

Чтобы не произошла поломка, элеватор должен быть остановлен. Схема управления дана на рис. 154, е. SQ1 включает реле времени КТ. Реле КТ срабатывает через промежуток времени, больший т, т. е. когда накопитель заполнен и контакты разомкнут цепь пускателя КМ2, управляющего двигателем М2 привода элеватора. Все остальные механизмы загрузчика продолжают работу. При освобождении SQ1 по мере выработки деталей из накопителя реле времени отключится, пускатель КМ2 включится, и элеватор начнет работать. Конвейер накопителя имеет автономный привод от двигателя M1, включаемого реле КМ1. При заполнении бункера приводом конвейера управляет оператор. Цепной конвейер имеет привод, управляемый совместно с механизмом подачи обслуживаемого станка.

Для загрузки щитов, плит и других листовых материалов применяют магазинные загрузчики лифтового типа. Загрузчик состоит из лифта-платформы, на которой размещается стопа плит, и механизмов подъема и выдачи щитов (плит), транспортного устройства.

Механизмы подъема лифтов могут иметь различную конструкцию в зависимости от массы стопы, ее высоты и площади. Обычно применяются гидравлические или электромеханические двухдвига-тельные приводы.

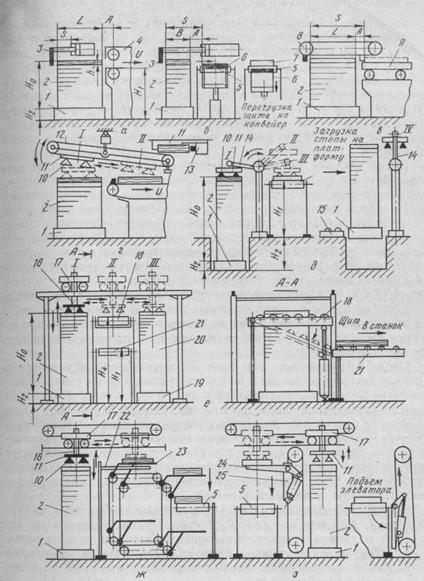

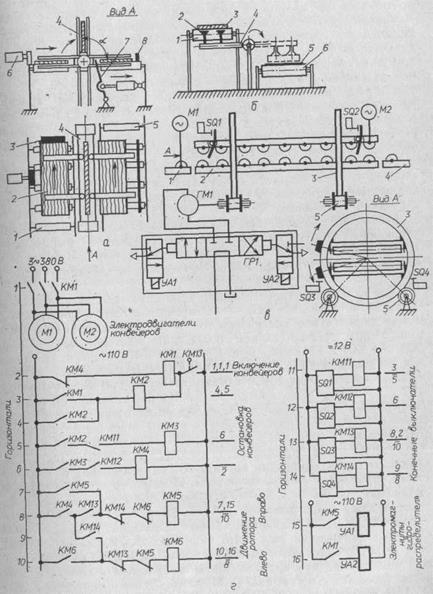

Механизмы выдачи. Их подразделяют на два вида: толкающие, применяемые для необлицованных и неотделанных плит и щитов, и переносящие — для щитов и плит с облагороженной поверхностью. На рис. 155, а — в показаны схемы загрузчиков с толкающим

Рис. 155. Схемы загрузчиков щитовых деталей и плит:

а, б в — лифтовые загрузчики с толкающими механизмами выдачи щитов; г — с переносящим механизмом выдачи: д — с маятниковым механизмом переноса деталей; е — с двумя лифтами; ж, з — с увеличенной высотой стопы и элеваторами

механизмом выдачи, на рис. 155, г — з — с переносящим. Толкающие механизмы выдачи подразделяют на короткоходовые (менее 1000 мм) и длинноходовые (более 1000 мм). Короткоходовые толкатели снабжены пневмоприводом, а длинноходовые — электромеханическим или с использованием гидромультипликаторов.

Загрузчик с короткоходовым толкателем для загрузки станков с фрикционным механизмом подачи (рис. 155, а) имеет подъемный стол 1, на котором располагается стопа щитов (плит) 2. Верхняя плита (пачка плит) высотой h толкателем 3 подается в станок 4. Ход толкателя S = А + 40, где А — конструктивный размер-расстояние от кромки стола до центра подающих вальцов. Емкость загрузчика равна т = H0/h0, где H0 = H1 — H2 — высота стопы, Н1 — высота от пола до рабочего стола станка, H2 — высота платформы при ее крайнем нижнем положении, h0 — толщина плиты (щита).

После того как плита будет захвачена вальцами станка, толкатель вернется в исходное положение, когда верхняя плита (стопа плит) сойдет со стопы платформа поднимется на высоту h. Следующая плита может подаваться сразу же после подъема платформы. Если скорость толкателя будет выше, чем скорость подачи станка, то следующая плита может догнать предыдущую. Обеспечится безразрывная подача плит. Мягкость характеристики пневмопривода допускает соприкосновение сталкиваемой плиты с плитой, находящейся в станке. При этом скорость толкателя должна быть v >A/(A/U — Т), где U —скорость подачи, Т —время подъема плиты. Если необходимо иметь разрывы между плитами, то команда на включение толкателя будет подаваться через заданные промежутки времени или когда плита отходит от центра вальцов на требуемое расстояние.

После загрузки в станок всех плит платформа опускается в крайнее нижнее положение и на нее загружается новая стопа. Платформа поднимается до уровня загрузки.

Для уменьшения цикла работы загрузчиков применяют одновременную подачу нескольких малоформатных щитов, а также дублирование загрузчиков. Схемы показаны на рис. 155, б. Сталкива-тель 3 с ходом S = В + А, где В — ширина щита, сталкивает щит на ребра платформы 5, которые проходят между роликами 4 конвейера 5. Затем платформа опускается, щит 7 ложится на ролики конвейера и подается к станку.

На рис. 155, в показана схема загрузчика с длинноходовым толкателем 8. Ход его S = L + А. Щиты со стопы подаются на каретку 9 механизма подачи. Аналогичные загрузчики применяют и для обслуживания станков с конвейерной подачей. Движения толкателя и конвейерных цепей синхронизируются по скорости и положению упоров цепей.

Переносящие выдающие механизмы имеют вакуумные присоски 10, закрепляемые на траверсе 11 (рис. 155, г). Для захвата плиты (щита) конвейер 12 опускается, и присоски ложатся на поверхность плиты, включается вакуум. При загрузке плит, щитов или рамок, имеющих достаточную поперечную жесткость, могут применяться пневматические захваты 13, воздействующие на кромку. После срабатывания захватов конвейер 12 поднимается и траверса 11 перемещается в позицию II, захваты освобождаются и плита ложится на конвейер обслуживаемого станка,

Широко распространены загрузчики с маятниковым механизмом переноса (рис. 155, д). Траверса 11 с захватами шарнирно закреплена на маятниковом рычаге 14. Лифт поднимает стопу так, чтобы поверхность верхней плиты (щита) находилась на определенном уровне. Захваты 10 прижимаются к поверхности плиты. Подается вакуум, рычаг поворачивается против часовой стрелки в положение III и опускает плиту на конвейер 5. Если конвейер зажат, то рычаг остановится в позиции II и продолжит движение после освобождения конвейера 5. В загрузчиках подобного типа для увеличения емкости платформу лифта размещают в приямке. Высота стопы будет равна Н = Н1 + Н3—Н2, где Н3 — глубина приямка. Увеличение высоты стопы целесообразно не только для увеличения емкости загрузчика, но и для загрузки на платформу транспортных пакетов. Если при транспортировке плит высота пачки около 0,5—0,7 м (в зависимости от грузоподъемности транспортных механизмов), то при транспортировке щитов высота пачки может достигать 1,5 и более метров. Высота пачки щитов лимитируется в основном устойчивостью стопы. Поэтому для обслуживания оборудования для обработки щитов высота стопы, устанавливаемой на платформе загрузчика, должна быть 1,4—1,8 м, чтобы не разделять транспортный пакет. При загрузке стопы рычаг 14 занимает вертикальное положение в позиции IV, а платформа 1 устанавливается на уровне напольного конвейера 15.

Применение вакуумных захватов позволяет одновременно перегружать несколько щитов одинаковых или различных размеров, причем на платформе стопы могут располагаться произвольно. Вакуумные захваты 20 должны иметь возможность переставляться на траверсе 11. Число захватов должно соответствовать массе щита, а место расположения обеспечивать захват всех щитов, перегружаемых одновременно. Необходимость одновременной перегрузки нескольких щитов возникает на линиях лакирования, калибрования при групповой обработке или при загрузке малоформатных щитов на линии повторной обработки, а также при разгрузке линий раскроя плит.

На рис. 155, е показана схема спаренного загрузчика. На каретке 17 установлен подъемник 16, на котором крепится траверса 11 с захватами 10. Когда каретка находится в поз. I траверса опускается, захватывается верхний щит (плита или группа щитов). Затем траверса поднимается на 80—100 мм, каретка переходит в поз. II. Щит отпускается и укладывается на конвейер 18. Каретка возвращается в исходное положение. Платформа поднимает стопу до заданного уровня. Конвейер 18 имеет уровень Н4. Для передачи щита в станок конвейер наклоняется, включается привод роликов. Щит переходит на конвейер 21, уровень которого равен Н1 — уровню рабочей поверхности станка. Применение промежуточного конвейера 18 увеличивает высоту стопы, хотя в загрузчиках этой конструкции возможно размещение лифтов в приямках. Для бесперебойной подачи щитов в станок (линию) предусмотрен второй лифт с платформой 19, на которой размещается стопа 20. После выра-

ботки щитов из стопы 2, каретка 17 переходит в поз. IIIи начинается подача щитов из стопы 20.

Как показал опыт, размещение лифтов в приямках не всегда дает желаемый результат, так как эти загрузчики не могут размещаться на межэтажных перекрытиях. Были сконструированы загрузчики, позволяющие иметь стопу щитов высотой 2000 м. Платформа 1 поднимает стопу 2 на уровень перекладки (рис. 155, ж), затем верхний щит перекладчиком, состоящим из захватов 10, траверсы 11, подъемника 16 и каретки 17, переносится на решетку 22. Двухцеп-ной непрерывно движущийся элеватор имеет несколько кареток 23. Когда каретка находится вверху, то ее стержни выступают над решеткой, захватывают щит и переносят на конвейер 5, по которому он подается в станок.

На рис. 155, з показана конструкция загрузчика с элеватором, совершающим возвратно-поступательные движения. Из стопы 2, находящейся на платформе 1, перекладчик перегружает щиты на решетчатую платформу 24, находящуюся в горизонтальном положении. Затем ползун 25 вместе с платформой опускается и щит ложится на ролики конвейера 5, по которому щиты подаются в станок. Затем платформа 24 устанавливается в вертикальное положение и ползун 25 поднимается. В крайнем верхнем положении ползуна платформа поворачивается в горизонтальное положение, и цикл повторяется.

§ 74. СХЕМЫ УПРАВЛЕНИЯ РАЗГРУЗЧИКАМИ АВТОМАТИЧЕСКИХ ЛИНИЙ

Разгрузчики обычно являются обращенными загрузчиками, но есть и оригинальные конструкции.

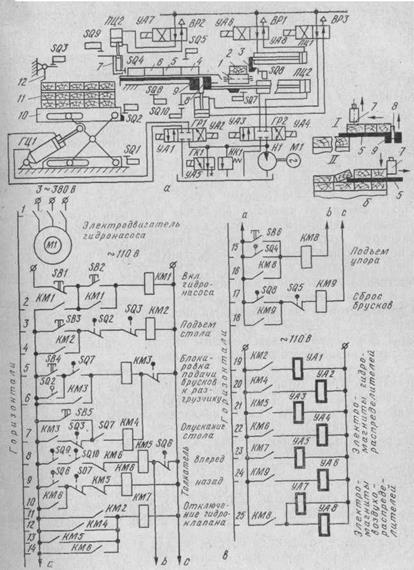

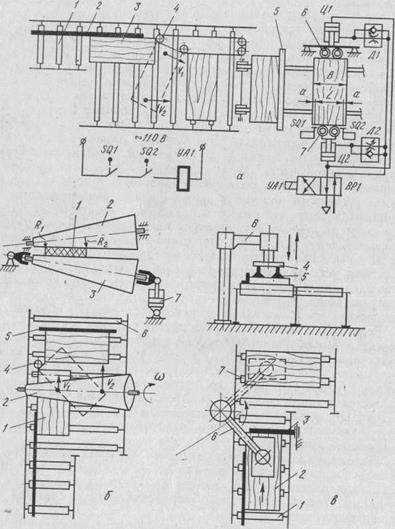

Разгрузчик для брусковых деталей (рис. 156, а). По конвейеру 1 бруски 2 поступают к укладчику. Толкатель 3 сдвигает бруски на балки 4, на которых набирается ряд брусков, ограниченный упором 7. Когда ширина ряда будет равна ширине штабеля, выдвигается упор 8, укрепленный на ползуне 9, а упор 7 поднимается. Ползун движется вперед, и бруски с балок 4 переходят на пластины 5 и выдвигаются над штабелем (поз. I, рис. 156, б). При крайнем положении ползуна 9 упоры 7 и 8 опускаются. При обратном движении ползуна бруски упором 8 будут сталкиваться с пластин 5 и ложиться на штабель 11. Когда ползун вернется в исходное положение, стол 10 опустится. Опускание будет происходить до освобождения рычага 12, воздействующего на конечный выключатель. Когда штабель будет полностью набран, подача брусков к накопителю прекратится. Штабель со стола переместится на накопительный конвейер (на схеме не показан). Разгрузчики оборудованы также механизмами для укладки прокладок между рядами брусков в штабеля (на схеме не показаны).

Толкатель 3 имеет привод от пневмоцилиндра ПЦ1, управляемого воздухораспределителем ВР1 с электромагнитом УА6. Упоры 7 и 8 перемещаются соответственно пневмоцилиндрами ПЦ2 и ПЦ3,

Рис 156 Разгрузчик для брусковых деталей;

управляемыми воздухораспределителями ВР2 и ВР3 с электромаг нитами Стол накопителя поднимается (опускается) гидроцилиндром ГЦ1 управляемым гидрораспределителем ГР1 с электромагнитами УА1 и УА2. Ползун 9 перемещается гидроцилиндром ГЦ2, управляемым гидрораспределителем ГР2 с электромагнитами УА3

и УА4. Масло к гидроцилиндрам подается от насоса Н1, имеющего привод от электродвигателей М1. Чтобы избежать перегрева масла при отсутствии расхода (гидроцилиндры не работают), в схеме имеется гидроклапан ГК1, через который масло сливается в бак.

При работе гидроцилиндров включается электромагнит. УА5 и гидроклапан ГК1 перекрывают сливную магистраль. Напорный клапан НК1 служит для предохранения гидросистемы от перегрузок.

На рис. 156, в показана электросистема управления разгрузчиком брусков. Для подачи команд при автоматической работе предусмотрены конечные выключатели: SQ1 — фиксирует стол 10 в крайнем нижнем положении; SQ2 — фиксирует его в крайнем верхнем положении; SQ3 — фиксирует стол на уровне брусков в штабель; SQ4 — фиксирует набор ряда брусков на балках 4; SQ5 — фиксирует крайнее положение толкателя 3 (конечный выключатель передвигается в зависимости от ширины бруска); SQ6 — фиксирует ползун 9 в крайнем положении; SQ7 — фиксирует его в исходном положении; SQ8 — фиксирует брусок в позиции перекладки с конвейера на балки 4; SQ9 и SQ10 — фиксируют соответственно упоры 7 и 8 в поднятом состоянии.

В схемах применяют бесконтактные конечные выключатели и фотоэлектрические приборы. На рис. 156, в эти элементы в целях упрощения изображены как обычные электромеханические приборы. В схеме не указаны элементы защиты, питания схемы, сигнализации, наладочного режима управления.

Схема работает следующим образом. Кнопка SB2 включает пускатель КМ1, который встает на самовоспитание включает электродвигаель насоса М1. Через контакт КМ1 (горизонталь 2) напряжение подается на схему управления. Затем оператор должен нажать кнопку SQ3. При этом включится и встанет на самопитание реле КМ2, которое включит электромагнит УА1. В крайнем верхнем положении стол нажмет SQ1, а если на столе находятся бруски, будет нажат SQ3, и цепь разомкнется КМ2. Одновременно SQ2 ( горизонталь 5) включит реле КМ3, которое встанет на самопитание, а размыкающий контакт КМ3, включенный в схему управления конвейером 1 (рис. 156, а), обеспечит подачу брусков к разгрузчику.

Если на столе имеются бруски, то для включения подачи брусков (реле КМ3) необходимо нажать кнопку SB4. Бруски на конвейере 1 нажимают SQ8 (горизонталь 17), включается реле КМ9, включающее электромагнит УА6. В конце хода толкателя он нажмет SQ5. Реле КМ9 и электромагнит SQ6 отключается, пневмоцилиндр вернет толкатель в исходное положение. Когда на балках 4 будет набран ряд требуемой ширины, бруски нажмут включатель SQ4, смонтированный на упоре 7. Включится реле КМ8 (горизонталь 16) и электромагниты УА7 и УА8. Упоры 7 и 8 поднимутся и в крайнем положении замкнут SQ9 и SQ10. Включится реле КМ5 (горизонталь 8) и электромагнит УА3 (горизонталь 12). Толкатель 3 пойдет вперед и в крайнем положении нажмет SQ6.

Реле КМ5, КМ6 и электромагниты УА3, УА7, УА8 отключатся. Включится реле КМ6 и электромагнит УА4 (горизонталь 22). Толкатель пойдет в исходное положение, в котором SQ7 отключит КМ6 (УА4).

Размыкающие контакты КМ5 (горизонталь 9) и КМ6 (горизонталь 8) обеспечивают взаимоблокировку, исключающую одновременно включение электромагнитов УА3 и УА4. Когда толкатель вернется в исходное положение (нажат SQ7), то при воздействии брусков на рычаг 12 SQ3 будет свободен, и реле КМ4 (горизонталь 7) и электромагнит УА2 (горизонталь 20) включатся. Стол 10 будет опускаться, пока рычаг 12 не займет вертикальное положение, при котором будет нажат SQ3 и цепь реле КМ4 будет разомкнута. Воздействие на конечный выключатель SQ3 через промежуточный рычаг исключает необходимость регулировки его положения при изменении толщины брусков.

Когда на столе будет набран штабель требуемой высоты, стол нажмет на SQ1. Реле КМ4 отключится и дальнейшего опускания не произойдет. Одновременно отключится реле КМ3, и подача брусков к разгрузчику будет приостановлена. После съема штабеля со стола и подъема стола в крайнее верхнее положение работа схемы восстановится.

При включении одного из реле КМ2, КМ4, КМ5 и КМ6 включается реле КМ7 (горизонталь 11), которое включает электромагнит УА5, перекрывающий гидроклапан. В случае необходимости оператор может, нажимая кнопку SB5, опустить стол в крайнее нижнее положение.

Если произошло аварийное отключение схемы, то возможна остановка толкателя в промежуточном положении. В этом случае после включения схемы оператор нажимает кнопку SB6 и включает реле КМ8 и КМ5. Толкатель должен закончить или повторить рабочий ход, вернуться в исходное положение и только после этого можно кнопкой SB4 включать КМЗ и разрешать работу укладчика. Размыкающий контакт SQ7 (горизонталь 5) осуществляет рассмотренную выше блокировку. Кнопка SB1 служит для отключения схемы в экстренных случаях или после окончания работы. В схеме линии могут быть и другие кнопки аварийного останова.

Разгрузчики для щитов с повышенной емкостью накопителей. Разгрузчик с подъемными элеваторами (рис. 157, а) работает следующим образом. По конвейеру 1 до упора 2 подаются щиты 3. Затем включаются элеваторы 4 и 5, щит ложится на упоры и поднимается на шаг. Верхний щит, находящийся в элеваторе, захватывается вакуумными присосками 6, укрепленными на траверсе 7. С помощью подъемника 8 траверса поднимается на 100—150 мм. и каретка 9 перемещается из поз. I в поз. II, где захваты освобождаются, и щит опускается на стопу 10. Подъемный стол 11 опускается на высоту щита, обеспечивая постоянный уровень разгрузки. После набора стопы заданной высоты ее снимают со стола.

Для уменьшения высоты разгрузчика и упрощения его кинематики применяются разгрузчики снаклонным магазином

|

а — с подъемным магазином; б — с наклонным магазином; в — с подъемным конвейером

(рис. 157, б). По конвейеру 1 щит 2 доставляется в позицию перекладки. Вакуумные присоски 3 захватывают щит и рычаг 4, поворачиваясь по часовой стрелке, переносит его в стопу 5. Рычаг 4 возвращается в исходное положение. Балки 6 вместе с конвейером 7 сдвигаются вниз на толщину щита, обеспечивая постоянный уровень разгрузки щитов. Когда будет набрана полная стопа плит, рама 8 с помощью гидроцилиндра 9 установится в горизонтальное положение. Балки 6 проходят между роликами напольного конвейера 11. Стопа 10 по роликам конвейера 11 удаляется. Рама 8 переводится в наклонное положение, а балки 6 поднимаются в крайнее верхнее положение. Начинается заполнение магазина. Недостатком этого разгрузчика является сравнительно долгое время разгрузки.

Разгрузчик с подъемным конвейером (рис. 157, б) может обеспечить минимальное время разгрузки, но не максимальную высоту стопы, как у рассмотренных выше разгрузчиков. По конвейеру 1 щиты 2 поступают на наклонный конвейер 3 и затем подаются в стопу 4, расположенную на напольном конвейере 6. Во время набора стопы ролики конвейера заторможены. Стенка 5 обеспечивает вертикальность стопы. По мере роста стопы 4 конвейер 3 меняет угол наклона  с помощью гидроцилиндра 12, в который масло подается через гидрораспределитель 13 от насоса 14. В зависимости от угла наклона изменяется и длина / конвейера 3 (l = L /cos

с помощью гидроцилиндра 12, в который масло подается через гидрораспределитель 13 от насоса 14. В зависимости от угла наклона изменяется и длина / конвейера 3 (l = L /cos  ,

,  — угол между горизонталью и осью конвейера, L — расстояние между точкой О и передней кромкой конвейера). Для изменения длины конвейера барабан 7 перемещается гидроцилиндром 8. Масло в него подается через следящий гидрораспределитель 9. Щуп гидрораспределителя воздействует на профильный упор 10. При изменении угла наклона, например при подъеме конвейера 3 выше горизонтального положения, щуп утапливается, воздействует на золотник и масло подается в левую полость гидроцилиндра.

— угол между горизонталью и осью конвейера, L — расстояние между точкой О и передней кромкой конвейера). Для изменения длины конвейера барабан 7 перемещается гидроцилиндром 8. Масло в него подается через следящий гидрораспределитель 9. Щуп гидрораспределителя воздействует на профильный упор 10. При изменении угла наклона, например при подъеме конвейера 3 выше горизонтального положения, щуп утапливается, воздействует на золотник и масло подается в левую полость гидроцилиндра.

Шток перемещается вправо, длина конвейера увеличивается. Так как гидрораспределитель 9 находится на другом конце штока гидроцилиндра 8, его щуп будет выдвигаться и при некотором среднем положении щупа подача масла к гидроцилиндру будет прекращена. При приближении конвейера 3 к горизонтальному положению щуп будет выдвигаться и гидрораспределитель 9 направит масло в правую полость гидроцилиндра 8. Шток переместится, влево, сокращая длину конвейера. Одновременно щуп гидрораспределителя 9 возвращается в среднее положение и при заданной длине конвейера прекращается подача масла в гидроцилиндр. Натяжение ремней конвейера 3 при изменении его длины поддерживается натяжными роликами 11, на которые обычно воздействуют пневмоцилиндры.

После сброса щита в стопу толкатель 16, действующий от пнев-моцилиндра 17, прижимает щит к упору 15. Толкатель и упор закреплены на раме конвейера 3. После подъема конвейера в крайнее верхнее положение подача щитов на него приостанавливается.

Конвейер 3 поднимается, чтобы поперечные выравниватели были бы выше стопы. Стопа по конвейеру 6 удаляется из зоны разгрузки. Конвейер 3 опускается в крайнее нижнее положение и начинается набор новой стопы.

§ 75. ТРАНСПОРТНО-ОРИЕНТИРУЮЩИЕ УСТРОЙСТВА АВТОМАТИЧЕСКИХ ЛИНИЙ И СИСТЕМЫ УПРАВЛЕНИЯ ИМИ

В автоматических линиях для передачи заготовок от станка к станку используют специальные транспортно-ориентирующие устройства: кантователи, разворотные устройства, механизмы для изменения направления движения детали, буферные накопители.

Кантователи. Эти устройства предназначены для переворота детали вокруг горизонтальной оси (продольной или поперечной) на 180°. Они бывают следующих типов: веерные, роторные и рычажные.

Схема веерного кантователя плит (щитов) дана на рис. 158, а. Деталь по конвейеру 1 подается в позицию перекладки 2. Движение ее ограничивает жесткий упор 3. Деталь входит между вилочными захватами поворотной конструкции 4 веера. Чтобы деталь не ударялась кромкой о конструкцию, перед поворотом ее досылают толкателем 6 к центру веера до упора. За каждый цикл веер поворачивается на угол  . Угол поворота

. Угол поворота  = 360o/ n, где п — число захватов по окружности. За n /2 циклов деталь будет доставляться на конвейер 5. В этой позиции деталь будет прижата к упору 8 толкателем 7, Это необходимо для правильного положения детали относительно оси конвейера 5. Поворот конструкции 4 допускается после того, как деталь, находящаяся на конвейере 5, будет удалена из зоны движения захватов. Веер поворачивается на малый угол, что обеспечивает высокую производительность кантователя.

= 360o/ n, где п — число захватов по окружности. За n /2 циклов деталь будет доставляться на конвейер 5. В этой позиции деталь будет прижата к упору 8 толкателем 7, Это необходимо для правильного положения детали относительно оси конвейера 5. Поворот конструкции 4 допускается после того, как деталь, находящаяся на конвейере 5, будет удалена из зоны движения захватов. Веер поворачивается на малый угол, что обеспечивает высокую производительность кантователя.

Недостатком его является большая маховая масса, что осложняет точную остановку веера.

Рычажные кантователи (рис. 158, б) применяют на участках сборки прессовых пакетов или контроля качества плит. По конвейеру 1 щит 3 подается в рабочую позицию, где захватывается вакуумными присосками 2. Рычаг 4 поворачивается на 180° и кладет щит на поддон 5, находящийся на конвейере 6. Рычаг 4 возвращается в исходное положение. Такие кантователи применяют для установки щитов «на ребро», т. е. для поворота на 90°.

Наиболее часто в линиях используют роторные кантователи (рис. 158, в). В кольцевых направляющих 3 смонтирован двухсторонний роликовый конвейер 2. Направляющие и конвейер представляют единую конструкцию — ротор помещенный на опорных роликах 5, имеющих привод от гидромотора ГМ1, управляемого гидрораспределителем ГР1 с электропневматическим управлением.

При включении электромагнита УА1 срабатывает сервопневмо-привод, перемещающий золотник гидрораспределителя таким об-

Рис 158 Схемы кантователей:

а - веерного; б - рычажного.; в - роторного;

г - схема управления роторным кантователем

разом, что гидромотор поворачивает ротор по часовой стрелке. При включении электромагнита УА2 ротор будет поворачиваться против часовой стрелки. Ротор поочередно поворачивается то влево, то вправо на 180°. Это необходимо для обеспечения подвода коммуникаций к электродвигателям и конечным выключателям, находящимся на роторе. Чтобы при повороте ротора щит (или группа щитов) не смещался в радиальном направлении, ролики конвейера 2 подпружинены и имеют эластичное покрытие.

По роликовому конвейеру 1 щиты поступают в ротор, при этом работает и конвейер 2. Когда щиты полностью войдут в ротор, конвейеры 1 и 2 остановятся и ротор повернется. После поворота конвейеры включаются; щиты выходят на конвейер 4, а новый щит подается в ротор. Цикл повторяется.

На рис. 158, г дана электросхема управления роторным кантователем. В схеме опущены блокировки со смежными механизмами, управление гидронасосом, защиты, схемы питания, сигнализации и ручного управления.

Бесконтактные конечные выключатели SQ1, SQ2, SQ3, и SQ4 управляют соответственно реле КМ11 — КМ14 (горизонтали 11—14); SQ1, SQ2 фиксируют вход щита в ротор и заполнение конвейера 2 соответственно, SQ3 и SQ4 фиксируют крайние левое и правое положения ротора.

При включении схемы линии, в которую входит кантователь (на схеме не показано) включается пускатель КМ1 (горизонталь 2) и электродвигатели конвейеров M1 и М2. Включение возможно только при горизонтальном положении кантователя — нажаты SQ3 или SQ4 и включены реле KMJ3 или КМ14. При входе щитов в ротор нажимается SQ1 (включается КМ11) и срабатывает, вставая на самопитание, реле КМ2. Когда щит полностью войдет в ротор, SQ1 освободится и включится реле КМЗ (горизонталь 5), которое подготовит цепь реле КМ4. Через короткий промежуток времени щиты нажмут SQ2, находящийся в конце конвейера. Контакты КМ12 замкнут цепь КМ4 (горизонталь 6). Размыкающий контакт КМ4 (горизонталь 2) разомкнет цепь КМ1, конвейеры остановятся. Одновременно замыкающий контакт КМ4 (горизонталь 8) включит схему управления поворотом ротора. Если ротор в крайнем левом положении, то замкнут SQ3 (КМ 13) и включается реле КМ5, которое включит электромагнит УА1 — ротор будет поворачиваться вправо. Если ротор в крайнем правом положении, то замкнут SQ4 (КМ 14) и включается реле КМ6 (горизонталь 9) и электромагнит УА2 — ротор будет поворачиваться влево. Реле КМ5 (КМ6) встает на самопитание, шунтируя контакты КМ4 и КМ 13 (КМ 14). Если ротор трогается с места, SQ3 (SQ4) разомкнутся и контакты КМ13 (КМ14) (горизонтали 2, 3) разомкнут цепи реле КМ2, КМ3 и КМ4.

В крайнем положении ротор нажмет SQ4 (SQ3), и реле КМ5 (КМ6) отключатся. Цикл не повторится, так как к этому времени контакт КМ4 (горизонталь 8) будет разомкнут. Цикл будет повторен только после входа в ротор нового щита.

Так как кантователь имеет длину L, а щиты длину li <L, то его производительность зависит от размера щита. В кантователь целесообразно сразу вводить группу щитов, но суммарная длина их должна быть меньше L. При этом условии размеры щитов не будут влиять на производительность кантователя.

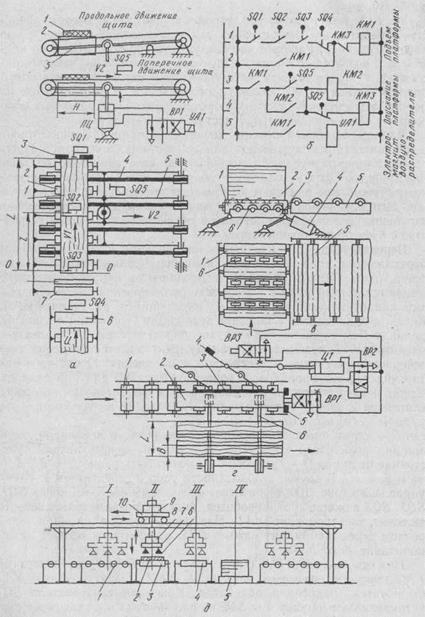

Разворотные устройства предназначены для поворота на 90° (или другой угол) детали в горизонтальной плоскости. Разработано множество различных конструкций разворотных устройств. В линиях щитовых деталей применяют следующие типы разворотных устройств: с упором, с коническими роликами, рычажные. Схема разворотного устройства с упором дана на рис. 159, а.

По конвейеру 1 вдоль направляющей 2 движется деталь 3. Она упирается левым углом (по направлению движения) в конвейер 4, • установленный вертикально. Это вызывает разворот детали, и она передней кромкой ложится на наклонный участок конвейера 4. Скорость левой части щита определяется скоростью конвейера, а правой — скоростью роликового конвейера. Конвейер (передняя часть) установлен под углом к направлению движения щита. Это приводит к тому, что скорость правой части щита будет больше, чем скорость кромки, опирающейся на конвейер. За счет разности скоростей левой и правой частей щита произойдет полный поворот на 90°. Так как точность поворота не гарантируется, перед входом в станок устанавливают дополнительное выравнивающее устройство 5. Его роль может выполнять накопитель, работа которого рассмотрена выше. Выравнивание щита в поперечном направлении после выхода его из магазина происходит следующим образом.

Если щит встанет между роликовыми упорами 6 и 7, замкнутся конечные выключатели SQ1 и SQ2. Сработает электромагнит УА1 воздухораспределителя ВР1. Сначала упор 6 встает в заданное положение, фиксируемое жестким упором. Затем упор 7 подожмет деталь к упору 6. Как только освободится SQ1, электромагнит отключится и упоры сначала 7, а затем 6 вернутся в исходное положение. Последовательность воздействия упоров на деталь достигается регулированием времени срабатывания цилиндров Ц1 и Ц2 с помощью дросселей Д1 и Д2.

Положение конечных выключателей SQ1 и SQ2 должно регулироваться в зависимости от ширины деталей. Обычно расстояние между ними равно L = В — 2а, где В — ширина детали, а = 50— —100 мм. Недостатком данного устройства является большая длина и неравномерность работы.

Более компактно разворотное устройство с коническими роликами (рис. 159, б). Щит 1 проходит между приводными коническими роликами 2 и 3. За счет разности линейных скоростей v1 и v2, воздействующих на разные части щита, происходит разворот его. Щит утыкается левым углом в ролик 4, из-за чего процесс разворота происходит на более коротком участке. Выравнивание щита происходит с помощью упора 5, к которому щит прижимают ролики конвейера. Для пропуска щита к следующему станку поднимается упор 5. После разворотного устройства может быть установлен

магазинный накопитель. Перед поступлением в обработку на последующий станок щиты выравниваются в продольном направлении. При работе этих устройств разворот щита происходит

Рис. 159. Разворотные устройства:

а — с упором; б — с коническими роликами; в — рычажное

очень интенсивно. К щиту прикладывается значительная центробежная сила, стремящаяся выбросить его с конвейера. Для удержания щита ролики должны прижиматься к его поверхности с достаточной силой. Для обеспечения соответствующей силы прижима и свободного входа щита между роликами, один из роликов обору-

дуется пневмоприжимом 7. В момент входа щита ролик 3 опускается на 5—10 мм.

Рычажное разворотное устройство (рис. 159, в) имеет наименьшие габариты, но более сложно, так как содержит большее число рабочих органов. Работает оно следующим образом. Щит 1 по конвейеру 2 подается до упора 3. Опускается траверса 4 с вакуум-присосками 5. После захвата щита траверса 4 поднимается и рычаг 6 поворачивается на 90°. Захваты отпускаются, и щит ложится на ролики конвейера 7. После разворотного устройства щит выравнивается с помощью упора или поступает в накопитель.

Для изменения направления движения щитов и других заготовок с продольного на поперечное или на обратное можно применять специальные радиусные конвейеры, но они занимают большое пространство. Для уменьшения габаритов линий направление движения заготовок изменяют с помощью специальных перекладчиков. Эти механизмы могут быть использованы для распределения заготовок по нескольким потокам и объединяться в единое устройство с буферными накопителями.

Перекладчики. Для изменения направления щитов применяют перекладчики типа роликовый конвейер — клиноременный конвейер (рис. 160, а). Щиты 1 в продольном направлении перемещаются конвейерами 2 и 6. Между роликами конвейера 2 проходит клиноременный конвейер 4, находящийся на платформе 5. Когда щит находится в позиции перекладки (упирается в упор 3), цилиндр ПЦ, управляемый воздухораспределителем ВР1 с электромагнитом УА1, поднимает платформу. Щит ложится на ремни конвейера и переносится в поперечном направлении. После того как щит уйдет из зоны роликового конвейера 2, платформа 5 опускается. Чтобы подача щитов по конвейеру 6 шла без остановки, скорость конвейера 2 дается более высокой. Ее находят из условия:

v1 > [(l + a) v2U]/[(l + a) v2 + HU],

где l — длина щита, v2 — скорость поперечного конвейера, Н —ширина роликового конвейера, а — разрыв между щитами. Расстояние от линии О — О до упора 3 должно быть равно L = Zl, Z = = 1, 2, 3... В случае необходимости упор 3 передвигается. Схема управления (рис. 160, б) работает следующим образом: когда SQ1, SQ2, SQ3 нажаты, a SQ4 свободен, включается реле КМ2, которое включит электромагнит УА1. Платформа поднимется. При поперечном перемещении щит нажмет SQ5, включится и встанет на самопитание реле КМ2.

При освобождении SQ5 (щит сошел с конвейера 2) сработает реле КМЗ, которое разомкнет цепь реле К.М1. Электромагнит УА1 отключится, платформа опустится. Конечный выключатель SQ1 устанавливают на упор 3, a SQ2 на расстояние l и на таком же расстоянии от SQ2 устанавливают SQ3. Конечный выключатель устанавливают на расстоянии Zl от упора 3 (Z — число одновременно перекладываемых щитов). Привод конвейера 2 при перекладке щита может отключаться, а привод конвейера 4 может включаться только при поднятой платформе 5 или работать постоянно. Это зависит от

Рис. 160. Перекладчики:

а — роликовый конвейер — клиноременный конвейер; б — схемы его управления; в — с подъемной платформой с короткими роликами; г — перекладчик брусков; д — перекладчик-манипулятор

работы смежного механизма. Схема управления приводами конвейеров не показана. В некоторых конструкциях перекладчиков предусматривают установку упора 7 перед поперечным конвейером. При поднятой платформе упор 7 поднят и задерживает щиты, движущиеся по конвейеру 6.

Для возврата щитов перекладчики дублируются, один из них передает щиты с поперечного на продольный конвейер. Между перекладчиками может устанавливаться поперечный конвейер, состоящий из отдельных секций с автономным приводом. Этот конвейер выполняет роль буферного накопителя малой емкости.

Для изменения направления тяжелых грузов, например пачек щитов или плит, применяют перекладчик, схема которого показана на рис. 160, в. В продольном направлении пачка щитов 2 движется по роликовому конвейеру 1. При перекладке платформа 3 поднимается с помощью гидроцилиндра 4. На платформе смонтированы несколько рядов узких приводных роликов 5, на которые встанет стопа щитов при поднятой платформе 3. Затем включается привод роликов 5, и стопа щитов переходит на поперечный конвейер 6.

Для передачи брусковых деталей с продольного на поперечное направление применяют механизмы, схема которых дана на рис 160 г По конвейеру 1 деталь 2 доходит до упора 5 и нажимает воздухораспределитель ВР1. Сигнал с него поступает на управляющий воздухораспределитель ВР2, который подает давление в штоковую полость цилиндра Ц1. Движение штока цилиндра через рычаги будет передано сбрасывателю 3. Деталь с конвейера поступит на плоскоременный конвейер 6. Бруски подают непосредственно к станку или накапливаются на конвейере. В зависимости от емкости накопителя выбирается длина конвейера, которая будет равна L TP= Bп, где В — ширина бруска, п — наибольшее число брусков в накопителе.

М анипуляторы (рис. 160, д) применяют не только для изменения направления движения щитов, но и изменения их ориентации и вывода щитов в долговременные накопители (или изъятия щитов из накопителей).

Каретка 10 с механизмами подъема 9 и разворота 8 траверсы 7 с вакуум-присосками 6 может занимать позиции I, II, III и IV. По конвейеру 2 в зону перекладки прибывают щиты 3. Каретка W находится в поз. II. Траверса 7 опускается и вакуум-присоски 6 захватывают щит. Траверса поднимается, и в случае необходимости разворачивается на заданный угол (обычно 90o или 180 o ). Kаретка 10 перемещается в заданную позицию II, III и IV и опускает щит на один из конвейеров 1, 4, или на подъемный стол накопителя 5. Каретка возвращается в исходную позицию, и цикл повторяется. В зависимости от задания, например от размеров щитов, они могут перегружаться на различные конвейеры. При заполнении этих конвейеров щиты выводятся в накопитель, которых может быть несколько по числу типоразмеров щитов. Манипуляторы осна-

щаются гибкой системой управления на базе ЭВМ или микропроцессоров.

§ 76. УСТРОЙСТВА АВТОМАТИЧЕСКОГО ПОЗИЦИОНИРОВАНИЯ

Позиционированием называют точное изменение координаты управляемой величины, остающейся постоянной на определенном этапе работы управляемого объекта. К позиционированию относят точные перемещения рабочих органов при статической размерной настройке или при выполнении рабочих движений, а также изменение на заданную величину режимных факторов. Позиционирование предполагает с помощью средств автоматики (программного) возможность быстрого изменения приращения управляемой величины на любом этапе цикла работы управляемого объекта. Поэтому устройства автоматического позиционирования (АП) называют устройствами или системами программного управления (СПУ).

Виды устройств позиционирования. Устройства могут быть: дистанционными — оператор по отсчетному устройству определяет текущее значение координаты и управляет изменением управляемой величины; автоматическими (программными) — управление изменением координаты происходит автоматически, оператор задает программу и контролирует ее исполнение. В свою очередь АП подразделяются: на универсальные — позволяющие устанавливать любую координату управляемой величины во всем диапазоне: с о г р а н и ченным числом программ — координата управляемой величины может принимать одно из заранее заданных значений, задание координаты может выполняться вручную при переналадке позиционера или автоматически. По числу каналов управления АП могут быть одно-канальными или многоканальными. В многоканальных системах обработка программ по каждому из каналов выполняется последовательно.

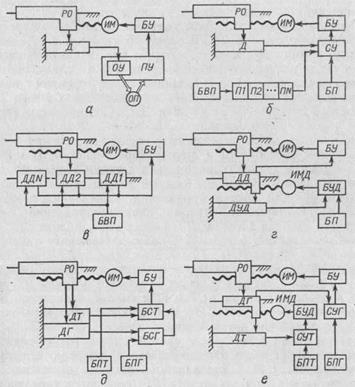

На рис. 161 даны блок-схемы различных АП.

При дистанционном управлении рабочий орган РО (рис. 161, а) перемещается исполнительным механизмом ИМ. Перемещение РО с помощью датчика Д преобразуется в сигнал, который в отсчетном устройстве ОУ представляет оператору информацию о координате рабочего органа. Отсчетное устройство входит в состав пульта ПУ, с которого оператор ОП подает команды на блок управления БУ — на пуск, останов или изменение режима работы исполнительного механизма. Совмещение отсчетного устройства и органов оперативного управления в едином конструктивном узле, устанавливаемом в удобном для оператора месте, позволяет выполнять перемещения с высокой точностью.

При автоматическом (программном) управлении (рис. 161, б) оператор с блока программы БП вводит необходимую информацию о требуемых изменениях координаты рабочего органа. В сравнивающем устройстве СУ происходит сравнение сигналов от БП и Д.

При их совпадении блок управления отключает исполнительный механизм. С одной стороны, можно выделить ряд часто повторяющихся программ, с другой — в течение продолжительного времени могут использоваться одни и те же программы, причем число их невелико. В этом случае в систему вводят блок памяти, в котором записана информация по используемым N программам — П1,

Рис. 161. Блок-схемы позиционирования:

а — дистанционного; б — программного; в — с ограниченным числом программ с пресе-лективным заданием; г — с заданием программы изменением координаты однопрограмм-ного датчика; д — с многоразрядным датчиком; е — со смещением характеристики датчика

П2,..., ПN. В этом случае для задания программы достаточно с блока вызова программ БВП задать условный код и вызвать нужную программу.

Если АП предполагают использовать только для работы на ограниченное число программ, то в системе управления целесообразно использовать ряд датчиков ДД1, ДД2,..., ДДN (рис. 161, в) по числу программ с дискретной характеристикой (датчик выдает сигнал только при одном значении координаты). Датчики настраивают таким образом, чтобы каждый из них выдавал сигнал при соответствующем значении координаты рабочего органа. С блока вызова программ БВП при задании программы включается в схему

управления соответствующий датчик. В процессе работы настройка датчиков, а соответственно и программа могут изменяться.

Однокоординатные датчики, называемые индикаторными упорами, роль которых выполняют конечные выключатели, герконы, фотореле и др., показали хорошие эксплуатационные результаты. Это обусловило создание АП с управляемым однокоординатным датчиком ДД (рис. 161, г). В период времени когда АП не участвует в работе, система программного управления, включающая исполнительный механизм ИМД, блок управления БУД, блок программы БП и датчик положения ДУД изменяет настройку, т. е. меняет координату датчика ДД в соответствии с тем, в какую координату должен быть установлен рабочий орган РО на следующем этапе рабочего цикла механизма. В заданный момент времени с помощью исполнительного механизма ИМ, управляемого блоком БУ по командам, поступающим от датчика ДД, рабочий орган переставляется в новое положение.

Многоканальные АП применяют с целью повышения точности, разрешающей способности и других характеристик. В многоразрядных системах используют датчики с двумя и большим числом разрядов (рис. 161, д). Каждый разряд датчика включается в соответствующий контур управления. Сначала идет обработка программы по старшему (грубому) началу управления. Сигналы со старшего разряда датчика ДГ сравниваются в блоке БСГ с программой по старшему (грубому) каналу, задаваемому с блока программы этого канала БПГ. После отработки программы старшего разряда разрешается отработка программы по точному (младшему) каналу. Сигнал с датчика младшего (точного) разряда ДТ сравнивается в блоке сравнения БСТ с программой, задаваемой по точному разряду с блока БПТ. После обработки программы по младшему каналу рабочий орган останавливается.

В многоотсчетных системах (рис. 161, ё) сначала отрабатывается программа точного отсчета. С помощью исполнительного механизма ИМД, управляемого блоком управления БУД, смещается датчик грубого отсчета ДГ (смещается характеристика датчика относительно начала отсчета координат в пределах диапазона младшего разряда). Координата датчика определяется датчиком точного отсчета ДТ, а программа задается с блока программы точного отсчета БПГ. После отработки программы точного отсчета отрабатывают программу по каналу грубого отсчета.

По принципу действия системы управления АП подразделяют: на счетно-импульсные, шагово-импульсные, кодовые, аналоговые. По виду используемой энергии для перемещения рабочих органов и передачи информации — на электромеханические и электрогидравлические.

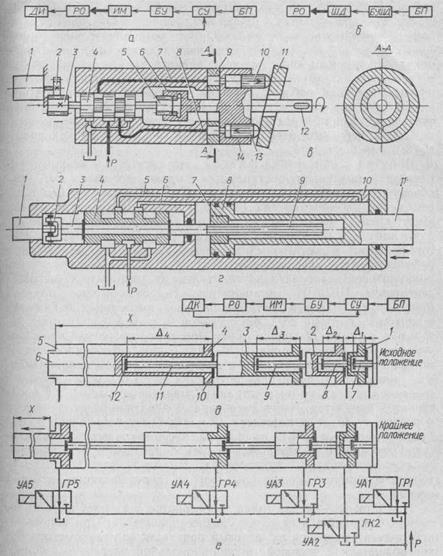

Счетно-импульсные — это системы, в которых перемещение рабочего органа (изменение координаты управляемой величины) с помощью датчика импульсов ДИ (рис. 162, а) преобразуется в последовательность импульсов. Каждому импульсу соответствует единичное перемещение рабочего органа, называемое

Рис. 162. Автоматические позиционеры:

а, б — блок-схемы счетно-импульсного и шагово-импульсного управления позиционерами; в, г — гидроусилители с шаговым двигателем; д — блок-схема кодовой системы управления позиционированием; е — гидропозиционер

ценой импульса. Импульсы суммируются в счетной схеме СС. При совпадении их числа с заданным с блока программы БП подается команда на блок управления БУ для отключения исполнительного механизма ИМ и остановки рабочего органа РО в заданной координате. Для перемещения рабочих органов применяют ходовые винты или реечные механизмы с приводом от односкорост-

ных электродвигателей или с регулируемой скоростью. Для повышения точности остановки прибегают к понижению скорости привода при подходе к заданной координате и дополнительное торможение привода. Используют отключение низкоскоростной части механизма перемещения с помощью электромагнитных муфт от высокоскоростных частей привода. В последнее время для привода позиционируемых рабочих органов применяют высокомоментные низкооборотные электродвигатели. Датчик импульсов может быть связан жестко или через промежуточную передачу с рабочим органом или выходным звеном механизма перемещения — ходовым винтом или шестерней.

Шагово-импульсные — это системы, в которых управляющие импульсы, поступающие с блока программы БП, преобразуются с помощью специальных шаговых двигателей ШД в перемещение рабочего органа РО (рис. 162, в). Шаговые двигатели имеют специальные блоки управления БУШД, которые коммутируют импульсы по обмоткам двигателя. Современные шаговые двигатели имеют недостаточный крутящий момент для перемещения рабочих органов деревообрабатывающих станков. Поэтому их используют совместно с гидроусилителем. В комплекте с шаговым двигателем ШД-5Д1 применяется гидроусилитель момента (рис. 162, в). Шаговый двигатель 1 через шестерни 2 и 3 связан с винтом 5, который соединен с гайкой 6, являющейся единой деталью с ротором 14 гидромотора. При повороте ротора шагового двигателя на шаг, например 1,5°, винт 5 при неподвижном гидромоторе вворачизается в гайку и смещается в осевом направлении. Это приводит к смещению золотника 4. Так, если золотник сместился вправо, то в магистрали 7 давление возрастет, а в магистрали 9 понизится. Через магистраль 9 давление будет подведено к плунжеру 10, а от плунжера 13 масло будет направлено в бак. Гидромотор имеет 10—12 плунжеров, расположенных по окружности. Плунжер 10, перемещаясь по наклонной шайбе 11, будет поворачивать ротор 14 гидромотора. Выходной вал 12 гидромотора соединяется с ходовым винтом, перемещающим рабочий орган.

При повороте ротора гайка 6 повернется и сдвинет винт 5, золотник 4 вернется в исходное среднее положение. При непрерывной подаче импульсов на шаговый двигатель вал гидромотора будет вращаться с частотой, пропорциональной частоте импульсов, а золотник 4 будет смещен от среднего положения на величину, необходимую для подачи рабочей жидкости в объеме, обеспечивающем вращение ротора гидромотора.

На рис. 162, г показан линейный гидроусилитель. Задающий шаговый двигатель 1 пальцевой муфтой 2, допускающей осевое смещение соединяемых валов, соединен со стержнем 3, на противоположном конце стержня имеется резьбовая часть (винт) 9, входящая в зацепление с гайкой 7, соединенной с поршнем 8 гидроцилиндра 10. Шток 11 гидроцилиндра соединяется с перемещаемым рабочим органом. При повороте ротора шагового двигателя на шаг

винт 9 вворачивается в гайку 7, и стержень 3 сдвигает золотник 4, например, вправо. При этом в магистрали 6 давление возрастет, а в магистрали 5 упадет. Поршень 8 сдвинется влево, и стержень 3 сдвинет золотн

Дата добавления: 2015-07-25; просмотров: 78 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ЛИНИИ СОРТИРОВКИ | | | Основные характеристики устройств автоматического позиционирования. |