|

Читайте также: |

Выпускается автомобиль УАЗ-3160 с 1997 г. Этот джип, отвечает всем современным требованиям, предъявляемым к автомобилям такого класса.

Грузопассажирский с цельнометаллическим пятидверным кузовом, двигатель мод. УМЗ-420 с рабочим объёмом 2,445 л. и впрыском топлива, мощностю 65,5 кВт. [2, с.17]

База, мм:  ; [2, с.5]

; [2, с.5]

Габариты:

Длина, мм:  ;

;

Ширина, мм:  ;

;

Высота, мм:  ;

;

Колея, мм:  ;

;

Масса перевозимого груза, включая водителя и пассажиров, кг:  ; [2, с.16]

; [2, с.16]

Число мест для сидения (без откидных):  ;

;

Масса снаряжённого автомобиля, кг:  ;

;

Полная масса:  ;

;

Максимальная скорость, км/ч: 130;

Подвеска комбинированная;

передняя – пружинная со стабилизаторами поперечной установки;

задняя – на продольных полуэллиптических рессорах;

Шины 225/75R16; [2, с.188]

Распределение масс автомобиля по осям: [10, 3-4]

Передняя ось задняя ось:

Снаряжённое состояние, кг: 946, 984;

Полная масса, кг: 1088, 1442;

Расчёт подвески.

1. Снаряжённая масса автомобиля включает себя: заполненную и заряженную аккумуляторную батарею, смазочные средства, тормозную жидкость, охлаждающую жидкость, комплект инструмента стандартный, заполненный, по крайней мере на 90%, топливный бак, знаки аварийной остановки, медицинскую аптечку, огнетушитель. [4, с.22]

Масса водителя учитывается для транспортных средств, кроме легковых и грузопассажирских. В данном случае для автомобиля УАЗ-3160 масса водителя в снаряжённую массу не входит.

2. Грузоподъёмность (общая перевозимая масса).

кг [4, с.24],

кг [4, с.24],

Где  – масса одного человека (европейские данные), кг;

– масса одного человека (европейские данные), кг;

– масса груза в багажнике, кг;

– масса груза в багажнике, кг;

– количество человек.

– количество человек.

Масса одного перевозимого человека взята по международному стандарту ИСО ДИС-2416 «Дорожный транспорт, распределение нагрузки в грузопассажирских автомобилях». Представляет из себя среднюю величину массы одного пассажира.

3. Определение осевых нагрузок на дорогу.

Багажник – грузовой отсек – расположен сзади.

Таблица 1.

| Распределение снаряжённой массы по осям | ||

| На переднюю ось | 946 кг | 9270,8 Н |

| На заднюю ось | 984 кг | 9643,2 Н |

| Распределение полной массы по осям | ||

| На переднюю ось | 1088 кг | 10662,4 Н |

| На заднюю ось | 1442 кг | 14131,6 Н |

4. Неподрессорные массы включают в себя: массы колёс и деталей, связанных с колёсами через подшипники, а также часть масс деталей которые соединяют колесо с кузовом, поперечной подвеской или рамой: полуоси, рычаги, пружины, амортизаторы и детали крепления. Принимает  кг.

кг.

5. Упругая характеристика подвески в нагруженном состоянии.

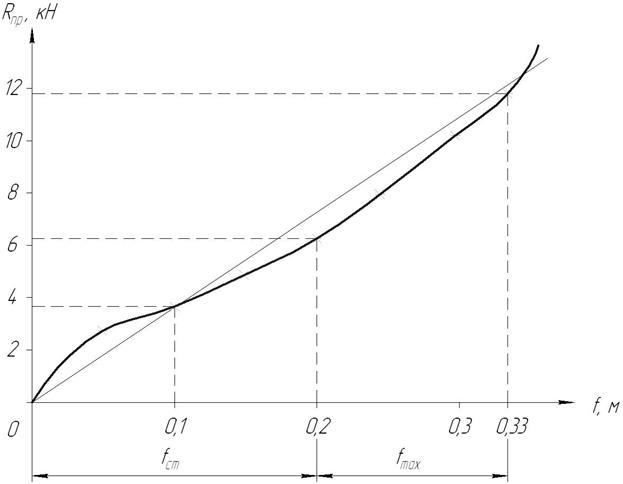

5.1. Для удовлетворения требований плавности хода должна обеспечивать определённый закон изменения вертикальных реакций на колесо  , в зависимости от прогиба – зависимость эта называется упругой характеристикой подвески (рис. 2). [5, с.25]

, в зависимости от прогиба – зависимость эта называется упругой характеристикой подвески (рис. 2). [5, с.25]

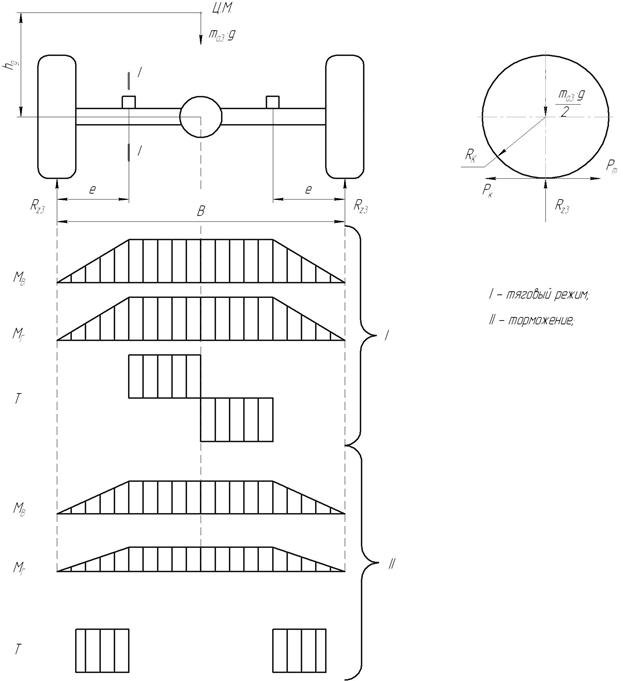

Рис. 1. Распределение реакций на переднюю т заднюю оси со стороны дороги.

5.2. В некотором диапазоне изменения нагрузок, близком к статической  , характеристика подвески должна обеспечивать оптимальную частоту колебаний: 0,8–1,2 Гц, что соответствует уровню колебаний человека при ходьбе. [6, с.253]

, характеристика подвески должна обеспечивать оптимальную частоту колебаний: 0,8–1,2 Гц, что соответствует уровню колебаний человека при ходьбе. [6, с.253]

5.3. Ход колеса – вертикальное перемещение  , относительно несущей системы. Перемещение колеса вверх называют ходом сжатия, вниз – ходом отдачи. Максимальный ход сжатия состоит из двух частей: статического

, относительно несущей системы. Перемещение колеса вверх называют ходом сжатия, вниз – ходом отдачи. Максимальный ход сжатия состоит из двух частей: статического  и динамического

и динамического  ходов.

ходов.

Статический ход – это перемещение колеса из положения, соответствующего полностью разгруженному состоянию другого элемента, в положение, занимаемое колесом при воздействии на него номинальной статической нормальной реакции дороги.

Динамический ход – это перемещение колеса из статического положения в верхнее предельное положение при деформированном ограничителе хода сжатия – буфере.

Коэффициент динамичности  подвески – отношение наибольшей нормальной реакции дороги на колесо к статической реакции. Его можно принять равным

подвески – отношение наибольшей нормальной реакции дороги на колесо к статической реакции. Его можно принять равным  . [6, с.253]

. [6, с.253]

Жёсткость подвески  – это первая производная от нагрузки по ходу

– это первая производная от нагрузки по ходу  колеса. При линейной характеристике, жёсткость постоянна и равна тангенсу угла наклона характеристики к оси перемещения.

колеса. При линейной характеристике, жёсткость постоянна и равна тангенсу угла наклона характеристики к оси перемещения.

Жёсткость упругого элемента – зависимость между нагрузкой  на упругий элемент и его деформацией (прогибом

на упругий элемент и его деформацией (прогибом  ):

):

; [6, с.253]

; [6, с.253]

На стадии проектирования подвески задаются значениями  и по графику [6, с.254, рис. 169] определяют необходимые статические ходы колёс, при движении без учёта галокопирования.

и по графику [6, с.254, рис. 169] определяют необходимые статические ходы колёс, при движении без учёта галокопирования.

Таблица 2.

| Зависимость собственной частоты колебаний подрессорной массы от статического хода |

| Гц | 1,1 | 1,3 | 1,5 | 1,7 | 1,9 |

| м | 0,21 | 0,15 | 0,12 | 0,08 | 0,04 |

Где  – частота собственных колебаний подрессорной массы, Гц. Является одной из основных характеристик подвески.

– частота собственных колебаний подрессорной массы, Гц. Является одной из основных характеристик подвески.

Для обеспечения необходимой плавности хода автомобиля частота собственных колебаний кузова легковых автомобилей должна быть в пределах 1-1,5 Гц. Принимаем  Гц. Тогда

Гц. Тогда  мм. [6, с.254]

мм. [6, с.254]

5.4. Усилие от полной массы автомобиля в пружине подвески статическое:

кН.;

кН.;

Где  – реакция от полной массы на колесо от дороги, Н;

– реакция от полной массы на колесо от дороги, Н;

–неподрессорная масса задней оси, кг.

–неподрессорная масса задней оси, кг.

5.5. Построение упругой характеристики.

Построение упругой характеристики производим с допущениями: пренебрегаем трением в подвеске, массой неподрессорных частей, считаем упругую характеристику прямолинейной, прогиб упругого элемента равен ходу колеса. [6, с.256, с.262]

По формуле  [7, с.235] определяем текущее значение вертикальной нагрузки при начальных условиях

[7, с.235] определяем текущее значение вертикальной нагрузки при начальных условиях  , деформацией

, деформацией  м,

м,  основание натурального логарифма.

основание натурального логарифма.

Статический прогиб:  м;

м;

Динамический прогиб:  м.

м.

При  , находим

, находим  :

:

кН.

кН.

Проведём расчеты.

Полученные данные занесём в таблицу 3.

Таблица 3.

| Расчёт усилия на упругий элемент в зависимости от деформации. | |||

, м , м

|

|

|  , кН , кН

|

| 0,05 | -0,75 | 0,46 | 2,85 |

| 0,10 | -0,50 | 0,606 | 3,76 |

| 0,15 | -0,25 | 0,779 | 4,83 |

| 0,20 | 1,0 | 6,20 | |

| 0,25 | 0,25 | 1,28 | 7,94 |

| 0,30 | 0,50 | 1,65 | 10,23 |

| 0,33 | 1,65 | 1,9 | 11,78 |

По данным таблицы 3 строим упругую характеристику.

Рис. 2. Упругая характеристика подвески.

Полученная характеристика соответствует полностью желаемой характеристике, изменяющейся по закону показательной функции.  . [7, с.235]

. [7, с.235]

6. Расчёт упругого элемента.

В качестве упругого элемента применяем цилиндрическую винтовую пружину сжатия, изготовленную из проволоки круглого поперечного сечения.

В поперечном сечении винта возникают только два касательных напряжения. Для их определения введём допущения:

6.1. Касательные напряжения, связанные с наличием крутящего момента определяются так же, как для прямого бруска круглого сечения. Эпюра этих напряжений для точек горизонтального диаметра дана на рис. 3:

Рис. 3. Эпюра касательных напряжений.

МПа

МПа

Где  – усилие сжатия пружины,

– усилие сжатия пружины,  кН (таблица 3);

кН (таблица 3);

– средний диаметр витка пружины, м;

– средний диаметр витка пружины, м;

– диаметр проволоки, м;

– диаметр проволоки, м;

Пружина:  мм;

мм;

мм;

мм;

– количество рабочих витков;

– количество рабочих витков;

Условие эксплуатации по допустимому касательному напряжению от крутящего момента соблюдается, при материале пружины сталь 65Г  МПа [8, с.149]:

МПа [8, с.149]:

МПа <

МПа <  ;

;

6.2. Касательные напряжения, связанные с наличием поперечной силы, распределяется по сечению равномерно. Эпюра этих напряжений дана на рис. 4.

Рис. 4. Эпюра касательных напряжений от поперечной силы.

МПа;

МПа;

6.3. Общее значение касательного напряжения.[8, с.147]

МПа;

МПа;

6.4. Проверка правильности выбора параметров пружины.[8, с.151]

м;

м;

Где  – поправочный коэффициент, зависящий от индекса и прочности пружины.

– поправочный коэффициент, зависящий от индекса и прочности пружины.

– отношение среднего диаметра пружины к диаметру проволоки;

– отношение среднего диаметра пружины к диаметру проволоки;

;

;

Соотношения  и

и  принимаем по [8, с.149].

принимаем по [8, с.149].

;

;

;

;

С учётом того, что  МПа, принимаем

МПа, принимаем  мм.

мм.

6.5. Определяем число витков, учитывая что приращению нагрузки  кН, соответствует осадка

кН, соответствует осадка  мм, где

мм, где  – максимальное значение нагрузки, кН;

– максимальное значение нагрузки, кН;  – нагрузка в снаряжённом состоянии, кН:

– нагрузка в снаряжённом состоянии, кН:

;

;

Где  – модуль сдвига, МПа;

– модуль сдвига, МПа;

Полное число витков принимается на 1,5-2 витка больше.

, принимаем 8,5 витков.

, принимаем 8,5 витков.

Нужно стремиться, чтобы число витков заканчивалось на 0,5, при этом крайние витки будут развёрнуты в противоположные стороны.

6.6. Высота пружины, полностью сжатой под действием максимальной нагрузки:

м;

м;

Где  – количество рабочих витков;

– количество рабочих витков;

– учитывает прижатые концевые витки;

– учитывает прижатые концевые витки;

м

м

6.7. Относительная упругость, как функция гибкости пружины:

;

;

, т.е. у пружины, в результате расчётов, гарантировано отсутствие продольного изгиба, дополнительный элемент, предотвращающий изгиб пружины в продольном направлении не потребуется.

, т.е. у пружины, в результате расчётов, гарантировано отсутствие продольного изгиба, дополнительный элемент, предотвращающий изгиб пружины в продольном направлении не потребуется.

7. Расчёт направляющего устройства.

Нижняя продольная штанга.

7.1. Расчёт при действии максимальной силы тяги (при разгоне).

7.1.1 Обычно при расчетах принимают коэффициент сцепления  . [7, с.217]

. [7, с.217]

Максимально возможная сила тяги на колесе:

кН,

кН,

Где  – коэффициент сцепления колеса с дорогой;

– коэффициент сцепления колеса с дорогой;

– нормальная реакция на колесо от дороги.

– нормальная реакция на колесо от дороги.

кН

кН

|

Рис. 5. Схема расстановки сил при разгоне.

7.1.2 Напряжение смятия (сжатия) от силы  ;

;

МПа <

МПа <  МПа,

МПа,

Где  – площадь поперечного сечения трубчатой штанги, м2;

– площадь поперечного сечения трубчатой штанги, м2;

м2;

м2;

Труба 28х3 – 20 ГОСТ 8734-58

мм,

мм,  мм; [9, с.588]

мм; [9, с.588]

Рис. 6. Сечение штанги.

Условие эксплуатации соблюдается.

7.2. Расчёт штанги при действии максимальной прижимной силы.

7.2.1. Сила тормозная.

Определяется по формуле:

Н;

Н;

Где  – реакция на колесо, с учётом перераспределения нагрузки между мостами при торможении.

– реакция на колесо, с учётом перераспределения нагрузки между мостами при торможении.

Н;

Н;

– коэффициент перераспределения;

– коэффициент перераспределения;

– масса автомобиля, приходящаяся на ведущую заднюю ось, кг;

– масса автомобиля, приходящаяся на ведущую заднюю ось, кг;

– ускорение земного притяжения, м/с2;

– ускорение земного притяжения, м/с2;

– высота центра масс, м (рис. 1);

– высота центра масс, м (рис. 1);

– база автомобиля;

– база автомобиля;

.

.

7.2.2. Напряжение растяжения штанги.

МПа <

МПа <  МПа.

МПа.

7.3. Условие эксплуатации по допускаемым напряжениям сжатия и растяжения профильной штанги соблюдается.

8. Расчёт балки заднего моста.

8.1. Предварительно размеры поперечного сечения сварной балки или кожуха полуоси в месте крепления пружины при компоновке моста можно определять по моменту сопротивления изгибу (см3), определяемому по формулам:

см3; [7, с.216]

см3; [7, с.216]

– масса подрессорной части автомобиля, приходящаяся на задний мост, кг

– масса подрессорной части автомобиля, приходящаяся на задний мост, кг

– расстояние от центральной плоскости колеса до середины пружины подвески, см;

– расстояние от центральной плоскости колеса до середины пружины подвески, см;

мм; [2, с.178]

мм; [2, с.178]

Где  – ширина шины, мм;

– ширина шины, мм;

– средний диаметр пружины, мм;

– средний диаметр пружины, мм;

– диаметр проволоки пружины, мм;

– диаметр проволоки пружины, мм;

– зазор между колесом и пружиной, мм.

– зазор между колесом и пружиной, мм.

Рис. 7. Пояснительная схема к расчёту.

8.2. Напряжения при действии максимальной силы тяги или максимальной тормозной силы.

Принимаем коэффициент сцепления колеса с дорогой  [7, с.217]

[7, с.217]

Максимально возможная сила тяги (1) или тормозная сила (2) на колесе:

1).  Н; [7, с.217]

Н; [7, с.217]

2).  Н;

Н;

Где  – реакция на колесо, вычисленная с учётом перераспределения нагрузки между мостами при разгоне (1) или торможении (2).

– реакция на колесо, вычисленная с учётом перераспределения нагрузки между мостами при разгоне (1) или торможении (2).

1).  Н; [7, с.217]

Н; [7, с.217]

2).  Н,

Н,

– доля полной массы автомобиля, приходящаяся на колёса заднего моста, кг;

– доля полной массы автомобиля, приходящаяся на колёса заднего моста, кг;

– коэффициент перераспределения нагрузки на колесе:

– коэффициент перераспределения нагрузки на колесе:

– при разгоне:  ; [7, с.217]

; [7, с.217]

– при торможении:  ;

;

– высота расположения центра масс, м;

– высота расположения центра масс, м;

– база автомобиля, м.

– база автомобиля, м.

Рис. 8. Схема сил, действующих на ведущий мост при максимальной тяги и торможении и эпюры изгибающих моментов.

м;

м;

– диаметр посадочный, дюйм;

– диаметр посадочный, дюйм;

– ширина шины.

– ширина шины.

Изгибающие моменты, создаваемые  в вертикальной плоскости и

в вертикальной плоскости и  в горизонтальной плоскости, достигают максимальных значений в сечении I-I в месте крепления пружины и продольной штанги.

в горизонтальной плоскости, достигают максимальных значений в сечении I-I в месте крепления пружины и продольной штанги.

Если принять, что на балку действует сила, равная вертикальной реакции в точке контакта колеса с опорной поверхностью, то:

1).  Н·м; [7, с.217]

Н·м; [7, с.217]

2).  Н·м;

Н·м;

1).  Н·м;

Н·м;

2).  Н·м;

Н·м;

Где  – расстояние от центра колеса до центра пружины.

– расстояние от центра колеса до центра пружины.

Реактивный крутящий момент, создаваемый силой тяги, действует на балку на участке от оси симметрии главной передачи до места крепления штанг продольных, а реактивный тормозной момент – на участке от фланца крепления суппорта тормозного механизма до места крепления пружины:

1).  Н·м;

Н·м;

2).  Н·м;

Н·м;

Где  – колея автомобиля, м;

– колея автомобиля, м;

– радиус качения колеса

– радиус качения колеса

При круглом сечении балки (трубчатой) суммарный момент в опасном сечении согласно теории наибольших касательных напряжений: [7, с.218]

1).  Н·м;

Н·м;

2).  Н·м;

Н·м;

1).  МПа <

МПа <  МПа;

МПа;

2).  МПа <

МПа <  МПа;

МПа;

Где  – осевой момент сопротивления, м3.

– осевой момент сопротивления, м3.

8.3. Напряжения, возникающие при заносе.

Вертикальные и горизонтальные реакции, действующие в точке контакта с опорной поверхностью для случая скольжения автомобиля влево, определяют по формулам: [7, с.218]

Н;

Н;

Н;

Н;

Н;

Н;

Н.

Н.

Рис. 9. Схема сил, действующих на ведущий мост при заносе автомобиля, и эпюры изгибающих моментов.

При боковом скольжении коэффициент сцепления колеса с дорогой принимают  .

.

В случае скольжения автомобиля влево изгибающий момент на левой стороне балки достигает максимального значения в сечении I-I, соответственно центральной плоскости колеса, а изгибающий момент правой балки – в сечении II-II – месте крепления пружины.

Н·м;

Н·м;

Н·м;

Н·м;

МПа <

МПа <  МПа.

МПа.

8.4. При переезде препятствия.

Напряжение изгиба в месте крепления пружины определяют по формуле: [7, с.219]

МПа <

МПа <  МПа;

МПа;

Где  – момент в вертикальной плоскости при максимальном значении вертикальной реакции на колесо.

– момент в вертикальной плоскости при максимальном значении вертикальной реакции на колесо.

Н;

Н;

Где  – коэффициент динамичности;

– коэффициент динамичности;

Н·м.

Н·м.

Список литературы.

1. Методические указания.

2. Э. Н. Орлов и др. «Автомобили УАЗ «Техническое обслуживание и ремонт», – М., Транспорт, 2002 г., 336 с.

3. Краткий автомобильный справочник, – НИИАТ, М. Трансконсалтинг, 1994 г., 779 с.

4. Й. Раймпель «Шасси автомобиля», – М., Машиностроение, 1983 г., 356 с.

5. В. В. Осепчугов и др. «Автомобиль, анализ конструкции, элементы расчёта», – М., Машиностроение, 1989 г., 304 с.

6. Г. А. Гаспарянц, «Конструкция, основы теории и расчёта автомобиля», М., Машиностроение, 1978 г., 351 с.

7. П. П. Лукин и др. «Конструирование и расчёт автомобилей», – М., Машиностроение, 1984, 376 с.

8. Г. М. Ицкевич, «Сопротивление материалов», – М., Высшая школа, 1968 г., 383 с.

9. В. И. Анурьев «Справочник конструктора-машиностроителя», – М., Машиностроение, 1968 г., 688 с.

10. Автомобиль УАЗ-3160 и его модификации, Эксплуатация и техническое обслуживание.

11. Г. С. Писаренко и др. «Справочник по сопротивлению материалов», Киев, Наукова думка, – 1975 г., 704 с.

Дата добавления: 2015-07-25; просмотров: 87 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| АНАЛИЗ КОНСТРУКЦИИ ПОДВЕСКИ | | | Процедура исследования |