Читайте также:

|

Во время расплавления происходит нагрев загрузки (обычно в виде стального лома и скрапа) до температуры плавления и расплавления загрузки. В этот период печь потребляет преобладающую часть электроэнергии, причем чем больше средняя активная мощность печи, тем, при прочих равных условиях, меньше длительность расплавления.

В окислительный период потребляемая печью мощность существенно сокращается, так как необходимый перегрев жидкого металла, а также нагрев и расплавление шлакообразующих материалов в значительной мере осуществляются за счет экзотермических реакций окисления различных элементов в ванне печи, особенно при продувке ванны кислородом.

В ряде случаев начальная стадия окислительного периода совмещается с расплавлением, для чего в печь наряду со стальным ломом загружаются шлакообразующие материалы, и к концу периода расплавления в ванне печи имеется нагретый до требуемой температуры жидкий металл и расплавленный шлак.

В период рафинировки металла печь потребляет энергию, необходимую для расплавления восстановительного шлака, расплавления легирующих добавок, перегрева металла до температуры выпуска и для покрытия потерь. Средняя активная мощность печи в период рафинировки обычно значительно ниже, чем в период расплавления.

В период межплавочного простоя осуществляются различные технологические операции без потребления мощности из сети, а именно: слив металла, заправка футеровки печи и загрузка печи для очередной плавки.

При непрерывном технологическом процессе, характерном для выплавки стали на металлургических заводах, когда плавка производится за плавкой с обычным межплавочным простоем (круглосуточная работа печи), тепловые потери в период межплавочного простоя компенсируются при последующей плавке. В этом случае можно с достаточной для технических расчетов точностью принимать, что компенсация этих потерь происходит в период следующей плавки.

При прерывистом технологическом процессе, например при двухсменной или односменной работе печи с перерывами на выходные дни, что характерно для многих дуговых печей в литейных цехах машиностроительных заводов, потери тепла за время простоя печи обычно компенсируются в течение нескольких последующих плавок. В отдельных случаях практикуется предварительный подогрев частично остывшей футеровки.

Для каждого из перечисленных выше периодов плавки может быть составлен свой энергетический баланс со всей совокупностью статей прихода и расхода энергии.

В периоды расплавления, окислительный и рафинировки приход энергии происходит в основном за счет электроэнергии и энергии экзотермических химических реакций (следует также учитывать теплосодержание загружаемых в печь материалов), а статьями расхода энергии являются:

1) полезное тепло на нагрев и расплавление металла, шлака, а также легирующих элементов и вспомогательных добавок;

2) тепловые потери печи за соответствующий период плавки;

3) тепловые потери печи за предшествующий период плавки, если эти потери не были компенсированы в тот период;

4) потери энергии на разогрев футеровки до установившегося теплового режима (при прерывистом режиме работы печи с существенным охлаждением футеровки во время длительного простоя или на первых плавках после смены футеровки при непрерывном процессе работы печи);

5) электрические потери установки печи.

В период обычного межплавочного простоя прихода энергии в печи нет, а расход энергии есть в результате тепловых потерь.

Лишь в отдельных случаях при длительных межплавочных простоях печи с существенным охлаждением футеровки в этот период подводится энергия для частичной или полной компенсации тепловых потерь (за счет электроэнергии или за счет тепловой, например, с помощью топливно-кислородных горелок).

Строгий энергетический баланс каждого периода плавки составляется с учетом материального баланса соответствующего периода, что дает возможность определить теплосодержание всех вносимых в печь материалов, полезный расход энергии, приход и расход тепла за счет химических реакций, а по итоговым расходным показателям – рассчитать удельный расход электроэнергии и всей энергии на единицу массы выплавляемого в печи металла.

Сводный энергетический баланс плавки в целом получается суммированием всех статей прихода и расхода энергии за все периоды плавки.

Составление материально-энергетического баланса плавки дуговой печи представляет собой трудоемкую работу, которая может быть выполнена только на действующей печи, причем достоверность полученных результатов зависит от ряда факторов. В том числе от количества балансовых плавок, проведенных в равных условиях.

При проектировании дуговой сталеплавильной печи обычно составляется расчетный энергетический баланс только для периода расплавления и по результатам этого баланса определяется необходимая мощность печного трансформатора, длительность расплавления и удельный расход электроэнергии в период расплавления, то есть важнейшие параметры печи, определяющие ее производительность и технико-экономическую эффективность.

Для оценки основных параметров и показателей действующей дуговой сталеплавильной печи необходимо и достаточно использовать статистические данные значительного количества плавок по следующим показателям:

1) расходу активной и реактивной электроэнергии в период расплавления и за всю плавку;

2) длительности периода расплавления и всей плавки;

3) массе загруженного в печь скрапа, массе жидкого металла и по выходу готового металла.

Определение геометрических параметров дуговых печей.

Наиболее распространенным типом ванны трехфазной дуговой печи является сфероконическая ванна с углом между образующей и осью конуса, равным 450 (рис.1).

Для вывода этих зависимостей вводятся обозначения:

D– диаметр зеркала жидкого металла, мм;

Dш– диаметр зеркала шлака, мм;

Dп– диаметр ванны на уровне порога рабочего окна, мм;

Dот– диаметр ванны на уровне откосов, мм;

Dст– внутренний диаметр футеровки стены, мм;

Dк – внутренний диаметр кожуха, мм;

V– объем жидкого металла, м3;

Vш– объем шлака, м3;

v– удельный объем металла, м3/т;

H– глубина ванны по металлу, мм;

Hш – высота слоя шлака, мм;

Hп – высота плавильного пространства от уровня откосов до верха стены, мм;

Hс – высота сферического сегмента, мм;

C– коэффициент, зависящий от соотношения D/H;

а– коэффициент, равный соотношению D/H.

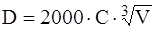

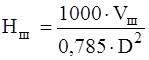

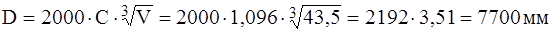

Для такой ванны (рис.1) диаметр зеркала жидкого металла, определяется из соотношения

(1)

(1)

Высота сферического сегмента Hс обычно принимается равной 20% общей глубины жидкого металла.

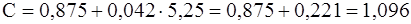

Для этого наиболее распространенного случая коэффициент С определяется по формуле

(2)

(2)

где a = D/H

В диапазоне практически возможных значений а = 4 – 7 коэффициент С принимает следующие значения:

| а | 4,0 | 4,5 | 5,0 | 5,5 | 6,0 | 6,5 | 7,0 |

| С | 1,043 | 1,064 | 1,085 | 1,106 | 1,127 | 1.149 | 1,169 |

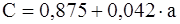

При высоте сферического сегмента Hс увеличенной до 25% общей глубины жидкого металла Сопределяется по формуле

(3)

(3)

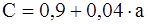

Диаметр зеркала металла можно определить также, исходя из заданной глубины металла H. Для сфероконической ванны с углом конуса 450 и глубиной сферического сегмента Hс = 0,2H диаметр зеркала определяется по формуле

(4)

(4)

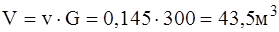

Объем жидкого металла определяется из удельного объема жидкого металла и заданной емкости печи:

(5)

(5)

Для жидкой стали расчетный удельный объем обычно принимается 0,145 м3/т.

Над жидким металлом в ванне должно быть оставлено пространство для шлака, объем которого обычно принимается в % объема жидкого металла.

Высота слоя шлака упрощенно определяется из соотношения

(6)

(6)

Значение асущественно влияет на условия проведения технологического процесса плавки в дуговой сталеплавильной печи. Чем больше а при заданной емкости печи, тем больше поверхность соприкосновения зеркала металла со шлаком и тем меньше глубина ванны жидкого металла, за счет чего улучшаются условия рафинировки металла и уменьшается разность температур по высоте расплавленного металла. Однако неоправданное увеличение отношения а вызывает увеличение габаритных размеров и массы печи, что может привести к ухудшению ее основных технико-экономических показателей. Для большинства действующих печей отношение а лежит в пределах 4,5 – 5,5, причем меньшие значения а характерны для печей небольшой емкости и для технологического процесса, не требующего тщательной рафинировки расплава, а большие значения а – для печей большой емкости и для сложной технологии плавки с высокой степенью очистки металла.

Для печей емкостью 100 – 200 т и выше отношение а может диктоваться предельно допустимой по технологическим соображениям глубиной ванны жидкого металла, в том числе и по допустимой разности температур верхнего и нижнего слоев жидкого металла в ванне.

Уровень порога рабочего окна принимается на уровне зеркала шлака или несколько выше (на 20 – 40 мм).

Уровень откосов рекомендуется принимать на 30 – 70 мм выше уровня порога рабочего окна во избежание усиленного размывания шлаком основания футеровки стены.

Высоту плавильного пространства выбирают с учетом следующих соображений. С увеличением Hп возрастает внутренний объем печи, что позволяет загружать в печь большую массу металлического лома определенной плотности, а также улучшаются условия работы огнеупорной кладки свода, воспринимающей излучение высокотемпературных источников тепловой энергии – электрических дуг.

Наряду с этим увеличение Hп связано со следующими недостатками:

1) увеличением габаритных размеров, массы и стоимости печи;

2) увеличением реактивного сопротивления электрода;

3) ухудшением условий службы огнеупорной кладки;

4) повышенной опасностью поломок длинных электродов.

Уменьшение Hп приводит к соответствующему уменьшению внутреннего объема печи и к некоторому ухудшению условий службы огнеупорной кладки свода, но при этом снижается роль перечисленных выше недостатков.

В отечественных печах высота плавильного пространства принималась с учетом условий загрузки печи в один прием при плотности металлического лома порядка 1250 кг/м3.

Отечественный и зарубежный опыт эксплуатации дуговых печей показал, что в современных условиях ориентироваться на одноразовую загрузку печи нет необходимости по следующим причинам:

1) в ряде случаев приходится использовать металлический лом плотностью, значительно меньшей 1250 кг/м3; в печах часто плавят лом плотностью 800 – 1000 кг/м3, а переработка его с целью повышения плотности не всегда возможна и экономически целесообразна;

2) по условиям ведения технологического процесса часто оказывается более целесообразным загружать печь в два приема (с основной завалкой и последующей подвалкой), давая в первую завалку шлакообразующие материалы и совмещая процесс расплавления с началом окислительного периода плавки.

С учетом этих соображение для современных дуговых сталеплавильных печей высота плавильного пространства может приниматься в следующих пределах:

для печей емкостью 0,5 – 6 т Hп=(0,5 – 0,45)Dот;

для печей емкостью 12 – 50 т Hп=(0,45 – 0,4)Dот;

для печей емкостью 100 т и выше Hп=(0,38 – 0,34)Dот.

После выбора внутренних размеров печной камеры необходимо определить ее внешние размеры, для чего должны быть хотя бы предварительно намечены конструктивные решения футеровки печи с выбором огнеупорных и теплоизоляционных материалов для отдельных участков футеровки – подины, стен и свода.

В отличие от обычных условий работы печей сопротивления, в которых футеровка выполняется обычно в расчете на возможно меньшие тепловые потери при оптимальных температурах кожуха печи, у дуговых печей высокие теплоизоляционные качества футеровки не только не улучшают, но в ряде случаев ухудшают технико-экономические показатели печей. Это объясняется спецификой условий работы дуговых сталеплавильных печей, у которых при температуре расплава порядка 16000С внутренняя поверхность огнеупорной кладки стен и свода подвергается разрушающим воздействиям теплового излучения дуг, имеющих температуру 5000 – 70000С. в этих условиях для обеспечения необходимой стойкости огнеупорных материалов (даже самого высокого качества) необходимо снижать температуру внутренней поверхности футеровки за счет отказа от теплоизоляционного слоя футеровки (кроме подины), а в отдельных случаях – за счет принудительного охлаждения внешней поверхности футеровки.

По этой причине своды большинства дуговых печей выкладываются огнеупорными кирпичами без какой бы то ни было теплоизоляции.

Футеровка стен дуговых печей в большинстве случаев имеет небольшой по толщине слой тепловой изоляции между огнеупорной кладкой и кожухом печи. С ростом удельных мощностей дуговых сталеплавильных печей условия службы огнеупорной кладки стен и свода существенно ухудшились, поэтому практика эксплуатации сверхмощных печей привела к необходимости выполнения футеровки стен небольшой толщины (300 – 350 мм) при полном отсутствии дополнительного теплоизоляционного слоя, а в необходимых случаях – с водяным охлаждением внешней поверхности огнеупорной кладки стен, в частности, за счет применения водоохлаждаемых кессонов на участках максимальной тепловой напряженности стен в непосредственной близости от электродуг.

Условия службы футеровки подины имеют следующие особенности:

1) огнеупорная часть футеровки должна быть достаточно надежной против прорыва жидкого металла через подину во избежание тяжелой аварии с длительным простоем печи;

2) футеровка подины должна иметь высокие теплоизоляционные свойства для уменьшения перепада температуры по глубине ванны жидкого металла;

3) в отличие от футеровки стен и свода футеровка подины надежно защищена от теплового излучения электродуг слоем жидкого металла.

Для ограничения тепловых потерь через подину и уменьшения вызываемого ими температурного перепада по глубине ванны жидкого металла суммарную толщину футеровки подины дуговых печей средней емкости обычно принимают приблизительно равной глубине ванны расплава.

У дуговых сталеплавильных печей с электромагнитным перемешиванием расплава толщина подины может быть уменьшена, так как при наличии активного перемешивания температура расплава по высоте ванны в значительной мере выравнивается, а для достижения высокого эффекта перемешивания необходимо приближение катушек перемешивающего устройства к основанию ванны расплава. Толщина футеровки стены принимается по конструктивным соображениям и практически мала зависит от емкости печи.

Толщина футеровки свода соответствует длине стандартного огнеупорного кирпича и при обычной конструкции купольного свода, как правило составляет 230 мм для печей емкостью до 12 т; 300 мм для печей емкостью 25 – 50 т и 380 – 460 мм для печей емкостью 100 т и выше.

Пример 1.

Определить внутренние и внешние размеры печной камеры дуговой сталеплавильной печи номинальной емкостью 300 т.

Определить объем жидкого металла в количестве, равном номинальной емкости печи:

где v – удельный объем жидкой стали 0,145м3/т.

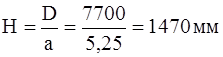

Для сфероконической ванны отношение диаметра зеркала расплава к глубине ванны металла а = 5,25. Тогда коэффициент Спо (2) равен:

по (1) диаметр зеркала расплава

Глубина ванны по жидкому металлу

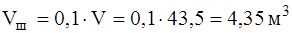

Расчетный объем шлака принимаем равным 10% объема расплава:

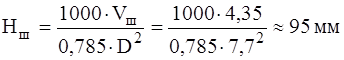

Высота слоя шлака по (6)

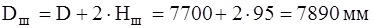

Диаметр зеркала шлака (рис.1)

Диаметр ванны на уровне порога рабочего окна выбираем с таким расчетом, чтобы уровень порога был на 40 мм выше уровня зеркала шлака:

Уровень откосов принимаем на 65 мм выше уровня порога рабочего окна. Тогда диаметр ванны на уровне откосов

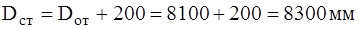

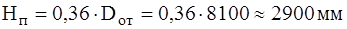

Внутренний диаметр футеровки стены Dст принимаем на 200 мм больше диаметра ванны на уровне откосов, чтобы защитить основание стены от разрушения при размывании откосов шлаком, а также несколько отдалить стены от источников высокотемпературного излучения – электродуг

Высоту плавильного пространства от уровня откосов до верха стены принимаем равной:

Толщину футеровки стены на уровне откосов принимаем равной 500мм из расчета выкладки основания стены магнезитовым кирпичом длиной 460 мм с засыпкой 40 мм зазора между кирпичной кладкой и кожухом печи, например, крошкой из отходов магнезитовой кладки. Эта засыпка выполняет роль демпферного слоя, компенсирующего тепловое расширение кирпичной кладки стены. С точки зрения теплоизоляционного эффекта роль засыпки незначительна, причем чем выше теплопроводность засыпки, тем легче условия работы огнеупорной кладки стены. Ввиду этого в качестве материала засыпки можно использовать крошку из отходов графитированных электродов.

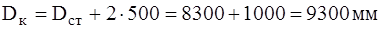

Внутренний диаметр кожуха

При цилиндрическом кожухе целесообразно выполнение вертикальной стены уступами с постепенным уменьшением толщины стены от основания до верха. Исходя из стандартных размеров длины огнеупорных кирпичей 300, 380 и 460 мм принимаем три размера толщины стены, включая слой засыпки: 500 мм в нижней части, 420 мм в средней и 340 мм в верхней части (рис.1).

Свод выполняется из магнезитохромитового кирпича длиной 460 мм без дополнительной тепловой изоляции. Стрела пролета купольного свода принимается равной 15% внутреннего диаметра свода.

Для футеровки подины намечаем следующую конструкцию: теплоизоляционное основание из легковесного шамота суммарной толщиной 260 мм (четыре слоя «на плашку»), огнеупорная кладка из магнезитового кирпича суммарной толщиной 575 мм (пять слоев «на ребро») и огнеупорная набивка толщиной 125 мм из магнезитового порошка со связующим в виде смеси смолы и пека.

Исходя из условий загрузки в печь мульдами шлакообразующих и легирующих материалов, размеры рабочего окна можно принять b x h = 1600 x 1600мм. Боковые поверхности и верх оконного проема обрамляются П–образной водоохлаждаемой рамой. Заслонка рабочего окна выполняется в виде водоохлаждаемой нефутерованной коробки.

Дата добавления: 2015-07-25; просмотров: 80 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Приложение А | | | Определение полезной энергии для нагрева и расплавления металла и шлака. |