Читайте также:

|

Цель работы.

Изучить поведение материала под действием внешнего нагружения, что позволит определить его механические свойства, а также допустимые пределы нагрузки для каждого конкретного материала. По полученным данным возможно произвести сопоставимую оценку различных материалов. Результаты определения механических свойств используют в расчетной конструкторской практике при проектировании машин и конструкций.

Теоретическая часть и описание экспериментальной установки.

К механическим свойствам материала относится прочность, характеризующая сопротивление материала деформации и разрушению, и пластичность, характеризующая способность материала к остаточной деформации без разрушения. Прочностные и пластические характеристики конструкционных материалов определяются при статических испытаниях на растяжение, при которых прилагаемая нагрузка возрастает медленно и плавно.

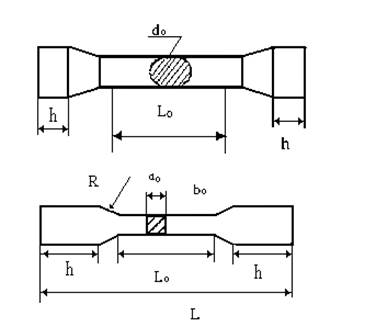

При этих испытаниях применяют образцы цилиндрические или плоские с прямоугольным поперечным сечением (рисунок 1).

|

| Рисунок 1. Стандартные цилиндрический (а) и плоский (б) образцы для испытания на растяжение h – длина головки, при помощи которой образец закрепляется в захват машины; L0 – начальная расчетная длина образца; d0 – начальный диаметр рабочей части цилиндрического образца; а0 – начальная толщина рабочей поверхности плоского образца; b0 – начальная ширина рабочей части плоского образца; R – радиус закругления переходной зоны; L – общая длина образца. |

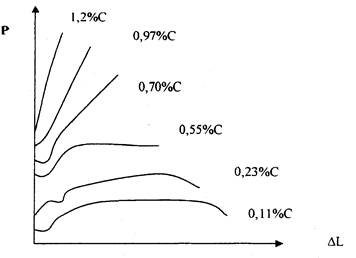

Машины для испытания на растяжение имеют приспособление, которое автоматически вычерчивают диаграмму зависимости между нагрузкой Р приложенной к образцу, и полученным удлинением L. На рис. 2 представлен ряд диаграмм, относящихся к углеродистой стали при различном процентном содержании углерода. На этих диаграммах видно, что увеличение содержания углерода повышает сопротивление разрыву стали, но одновременно с этим удлинение при разрыве падает, т.е. сталь с высоким содержанием углерода является менее пластичной.

|

| Рис. 2 Диаграммы растяжения для сталей с различным содержанием углерода |

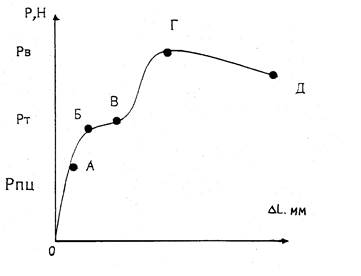

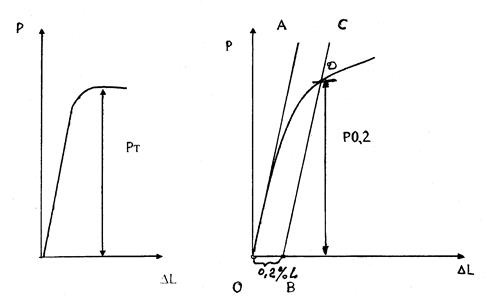

На диаграмме растяжения, рис. 3, по вертикальной оси отложены величины нагрузок Р, Н, а по горизонтальной оси – величины абсолютных удлинений образца L, мм.

Как видно на диаграмме до точки А (Р пц) удлинение прямо пропорционально нагрузкам. Нагрузка, соответствующая точке Р пц, называется нагрузкой предела пропорциональности. Тангенс угла наклона прямой ОА к оси абсцисс характеризует модуль упругости Е материала, определяющий жесткость материала. Физический смысл модуля упругости заключается в том, что он характеризует сопротивляемость металла упругой деформации, т.е. смещению атомов из положения равновесия в кристаллической решетке и определяется силами межатомной связи.

При дальнейшем повышении нагрузки происходит нарушение пропорциональности между напряжением и удлинением в результате возникновения остаточных удлинений. Выше Р пц начинается значительное отклонение кривой, которая затем переходит в горизонтальную линию, что характеризует увеличение удлинения образца без возрастания нагрузки. Материал как бы течет, поэтому нагрузка, соответствующая горизонтальному участку БВ на кривой, называется нагрузкой Рк соответствующей физическому пределу текучести. Если при растяжении образца не образуется горизонтальной площадки, то за нагрузку Р соответствующую условному пределу текучести, принимают ту нагрузку, которая вызывает остаточное удлинение, равное 0,2% расчетной длины образца.

|

| Рис. 3 Диаграмма растяжения в координатах нагрузка Р (Н) – удлинение L (мм) |

Образование площадки текучести при Рт связывают с закреплением дислокаций примесными атомами внедрения. Дальнейшее повышение нагрузки (кривая ВГ) вызывает более значительную пластическую деформацию во всем объеме металла.

Наибольшая нагрузка Рв, предшествующая разрушению образца, соответствует пределу прочности (временному сопротивлению). Далее в образце начинает образовываться шейка (местное уменьшение сечения образца) и нагрузка в связи с этим понижается. В результате множественного скольжения и пересечения дислокаций в шейке образуется высокая плотность вакансий, укрупнение которых приводит к возникновению пор. Сливаясь, поры образуют трещину, которая распространяется в направлении, поперечном оси растяжения и при нагрузке, соответствующей точке Рк (точка Д), происходит разрыв образца.

Предел прочности при растяжении σв Па, определяют по формуле.

,

,

где F0 – площадь поперечного сечения образцов:

у цилиндрических –  , у плоских –

, у плоских –  ,

,

Предел текучести (физический) σт Па, при явно выраженной площадке текучести определяют по формуле:

,

,

Если на диаграмме растяжения нет площадки текучести, то можно определить нагрузку Р0.2 условного предела текучести, для чего надо провести прямую ОА, совпадающую с прямолинейным участком кривой растяжения. Через точку О провести ось ординат ОР. От точки О вправо отложить отрезок ОВ, равный 0,2 % от начальной длины образца L0. Из точки В провести прямую ВС параллельную прямой ОА. Точка Д пересечения прямой ВС с кривой растяжения определит высоту ординаты, т.е. нагрузку Р0.2, соответствующую условному пределу текучести σ0.2 Па, который определяют по формуле:

,

,

|

| Рисунок 4. Определение по диаграмме растяжения нагрузки, соответствующей физическому и условному пределам текучести |

При испытании на растяжение определяют характеристики пластичности.

К ним относятся относительное удлинение δ:

и относительное сужение ψ:

где LК и FК – длина и площадь поперечного сечения образца после разрушения.

Для определения LК и FК обе части образца после разрыва плотно прикладывают друг к другу и измеряют расстояние LК между рисками, ограничивающими расчетную длину образца, а также измеряют диаметр dК в месте разрыва в двух взаимно перпендикулярных направлениях и по среднему арифметическому вычисляют площадь FК. Чтобы получить площадь FК в месте разрыва плоского образца, надо измерить в месте разрыва наименьшую толщину n и наибольшую ширину m образца, и перемножить.

Конструкционные стали принято считать надежными при δ ³ 15% и ψ ³ 45%.

Полученные при испытаниях прочностные показатели используются при расчете конструкций на прочность. Расчет производится по допускаемым напряжениям [σ], которые учитывает коэффициент запаса прочности n. Для пластичных материалов за предельное напряжение принимают предел текучести.

[σ]= σ0,2 / nТ, где nТ = 1,5

Для квазихрупких материалов за предельное напряжение принимают временное сопротивление

[σ]= σВ / nВ, где nВ = 1,5

Эти допускаемые напряжения используются при статическом нагружении.

При циклическом и длительном статическом нагружении выбор номинальных эксплуатационных напряжений производится с введением коэффициентов запаса по пределам длительной прочности nД и ползучести nП.

Порядок проведения лабораторной работы.

Для определения механических свойств конструкционной стали следует провести испытание образца на разрывной машине с построением диаграммы растяжения или использовать готовые материалы, выданные преподавателем.

Используя диаграмму необходимо рассчитать:

– предел текучести – σТ (σ0,2);

– предел прочности – σВ;

– относительное удлинение – δ;

– относительное сужение – ψ.

По полученным показателям необходимо рассчитать допускаемые напряжение, которые в последствии используются при расчете конструкции на прочность.

Вопросы для подготовки к защите лабораторной работы.

1. Как изменяется диаграмма растяжения при изменении содержания углерода в сплавах?

2. Что такое условный предел текучести?

3. Какими показателями характеризуется пластичность материала?

4. Какими показателями характеризуется прочность материала?

5. Какие коэффициенты запаса используются при расчете конструкций?

Дата добавления: 2015-07-25; просмотров: 212 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ЦЕЛИ И ЗАДАЧИ | | | Исследование строения макроструктурным методом. |