Читайте также:

|

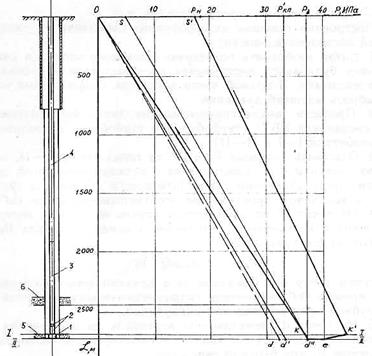

График давлений позволяет наглядно представить распределение давления в любой части циркуляционной системы буровой. Пример такого графика показан на рис. 3.

Рис. 3 График распределения давления в циркуляционной системе: 1 – турбобур с долотом; 2 – УБТ; 3 – ТБВ; 4 – ЛБТ; 5 – продуктивный пласт; 6 – слабый пласт

Сначала необходимо определить гидростатическое давление па забое скважины (при отсутствии циркуляции) для двух случаев:

в скважине, заполненной промывочной жидкостью плотностью  , поформуле

, поформуле

(3.1)

(3.1)

в скважине, заполненной той же жидкостью, но содержащей частицы выбуренной породы плотностью

(3.2)

(3.2)

где

VM — механическая скорость бурения, м/с.

Построение графика целесообразно выполнять в следующей.последовательности.

1. Слева изобразить геометрию кольцевого канала и компоновку бурильного 'инструмента с соблюдением вертикального масштаба. В правой части построить координатные оси и выбрать масштаб давлений.

2. Провести тонкие горизонтальные линии через плоскости соединения УБТ с турбобуром и турбобура с долотом (горизонтали I—I и II—II).

3. Отложить значения Рс и Рс' на горизонтали II—II, получив точки d и d'. Соединив их с началом координат, получим линии изменения гидростатического давления в трубном и кольцевом пространстве (соответственно Od и Od').

4. От точки d' по горизонтали вправо отложить потери давления в кольцевом пространстве в конце интервала  , взятые из формулы (2.24):

, взятые из формулы (2.24):

Получим точку d". Соединив ее с началом координат, найдем кривую Оd" изменения гидродинамического давления в затрубном пространстве при циркуляции.

5. Из точки d" восстановить вертикаль до пересечения с осью давления. Получим точку, соответствующую забойному давлению Р3 при бурении скважины.

6..Через точку d" провести прямую параллельную Od (или на горизонтальной оси от начала координат отложить отрезок dd"). Тогда в пересечении с горизонталью I—I получим точку К, а на оси давления точку S.

7. Отложить на горизонтали от точки d" отрезок, соответствующий перепаду давления  в долоте. Получим точку е. Для гидромониторного долота

в долоте. Получим точку е. Для гидромониторного долота  определена по формуле (2.28). Для долота с центральной промывкой

определена по формуле (2.28). Для долота с центральной промывкой  берется из формулы (2.24):

берется из формулы (2.24):

.

.

8. Длина отрезка КК' равна сумме перепадов давлений в долоте  и турбобуре

и турбобуре  .

.

Перепад давления в турбобуре берется из формулы (2.24);

.

.

9. На горизонтальной координате вправо от точки S отложить суммарные гидравлические потери в долоте, турбобуре и внутри бурильных труб. Получим точку S', т. е. длина отрезка

SS' =  +

+  +

+  , где

, где  — потери давления внутри колонны бурильных труб в конце интервала, МПа. Значение

— потери давления внутри колонны бурильных труб в конце интервала, МПа. Значение  находится из формулы (2.24):

находится из формулы (2.24):

.

.

10. Вправо от точки S' отложить отрезок, равный потерям давления в наземной обвязке  , которые находятся нз формулы (2.24).

, которые находятся нз формулы (2.24).

.

.

Получаем точку, соответствующую давлению в насосе в конце интервала

11. Выделив жирной линией соединения точек О, d", е. К ', S ',  , получаем график изменения давления в циркуляционной системе. По графику можно сравнить давление в кольцевом пространстве на интересующей глубине при циркуляции промывочной жидкости

, получаем график изменения давления в циркуляционной системе. По графику можно сравнить давление в кольцевом пространстве на интересующей глубине при циркуляции промывочной жидкости  с давлением

с давлением  , гидроразрыва слабого пласта. Для этого от подошвы слабого пласта провести горизонтальную линию до пересечении с левой ветвью графика и на оси найти давление

, гидроразрыва слабого пласта. Для этого от подошвы слабого пласта провести горизонтальную линию до пересечении с левой ветвью графика и на оси найти давление  в кольцевом пространстве. Необходимо, чтобы

в кольцевом пространстве. Необходимо, чтобы  <

<  .

.

4. ПРИМЕР ГИДРАВЛИЧЕСКОГО РАСЧЕТА ПРОМЫВКИ СКВАЖИНЫ

Исходные данные для гидравлического расчета сведены в табл. 7

| Таблица 7 | |||

| Наименование параметров | обозначение в формулах | Единицы физических величин | Значение (в примере) | |

| 1. | Глубина бурения | |||

| в начале интервала | L н | м | ||

| в конце интервала | L к ннн | м | ||

| 2. | Глубина залегания кровли продуктивного ро- | |||

| пласта | L п | м | ||

| 3. | Пластовое давление | P пл | МПа | |

| 4. | Глубина залегания подошвы | |||

| слабого пласта | L с | м | ||

| 5. | Давление гидроразрыва | P г | МПа | |

| 6. | Плотность разбуриваемых пород род | ρ ш | кг/m3 | |

| Условная твердость породы | ---- | СТ | ||

| Осевая нагрузка на долото | G | кН | ||

| Механическая скорость бурения | V м | м /с | 0,01 | |

| 10. | Реологические показатели мывочной жидкости: ро- | |||

| 1) динамическое напряжение | ||||

| сдвига | τ0 | Па | ||

| 2) структурная вязкость | η | Па·с | 0,027 | |

| 11.Марка и количество буровых насосов | ||||

| ---- | шт. | |||

| 12. | Диаметр долота | d д | м | 0,2159 |

| 13. | Элементы бурильной колонны конце интервала): (в | (гидромониторное) | ||

| 1) УБТ — длина | l 1 | м | ||

| наружный диаметр | d н1 | м | 0,178 | |

| внутренний диаметр Vfy' | d в1 | м | 0,09 | |

| 2) УБТ — длина | l 2 | м | ||

| наружный диаметр | d н2 | м | 0,159 | |

| внутренний диаметр | d в2 | м. | 0,08 | |

| 3) ТБB —длина | l б | м | ||

| наружный диаметр | d н | м | 0,127 | |

| внутренний.диаметр | d в | м | 0,109 | |

| 4) ЛБТ — длина | l 3 | м | ||

| наружный диаметр | d н3 | м | 0,129 | |

| внутренний диаметр | d в3 | м | 0.107 | |

| 14. | Возможная глубина бурения принятой буровой установкой | м | свыше |

1. Определяем диаметр скважины dc,исходя из размеров долота по формуле

dс =1,05∙ d д= 1,05 • 0,2159 = 0,226 м.

2. Находим плотность промывочной жидкости, исходя из условия создания необходимого противодавления на продуктивный пласт, по формуле (2.1):

В дальнейших расчетах принимаем  = 1220 кг/ма. Проверяем по формуле (2.2) значение плотности для исключения возможности гидроразрыва слабого пласта:

= 1220 кг/ма. Проверяем по формуле (2.2) значение плотности для исключения возможности гидроразрыва слабого пласта:

3. Рассчитываем коэффициенты потерь давления в элементах бурильной колонны.

В качестве базовых труб принимаем находящиеся в компоновке бурильной колонны ТБВ с наружным и внутренним диаметрами соответственно 127 мм и 109 мм.

Коэффициент потерь давления в проходных каналах манифольда А находим по табл. 2 в соответствии с типом манифольда, зависящим от возможной глубины бурения буровой установки, и выбранными базовыми трубами. При буровой установке с глубиной бурения свыше 5000 м и базовыми трубами диаметром 127 мм коэффициент А равен 0,1176.

Коэффициент В потерь давления в базовых бурильных трубах вычисляем по формуле (2.3):

Значение коэффициента Е потерь давления в кольцевом пространстве находим из выражения (2.4), предварительно определив средневзвешенный наружный диаметр бурильных труб:

В данном примере используется гидромониторное долото, поэтому коэффициент С не определялся, так как при дальнейшем расчете находится диаметр насадок порезерву давления насосов.

4. Расход промывочной жидкости определяем только из условии создания необходимой скорости течения в затрубном пространстве и обеспечения достаточной очистки забоя, так как механическая характеристика пород известна (условная твердость «СТ»).

По формуле (2.7), предварительно выбрав по табл. 4 V кп равной 1 м/с и имея в виду, что наименьший наружный диаметр бурильных труб равен 0,127 м находим

По формуле (2.8), установив по табл. 4 величину q равную 0,6 м3/с/м2, определяем

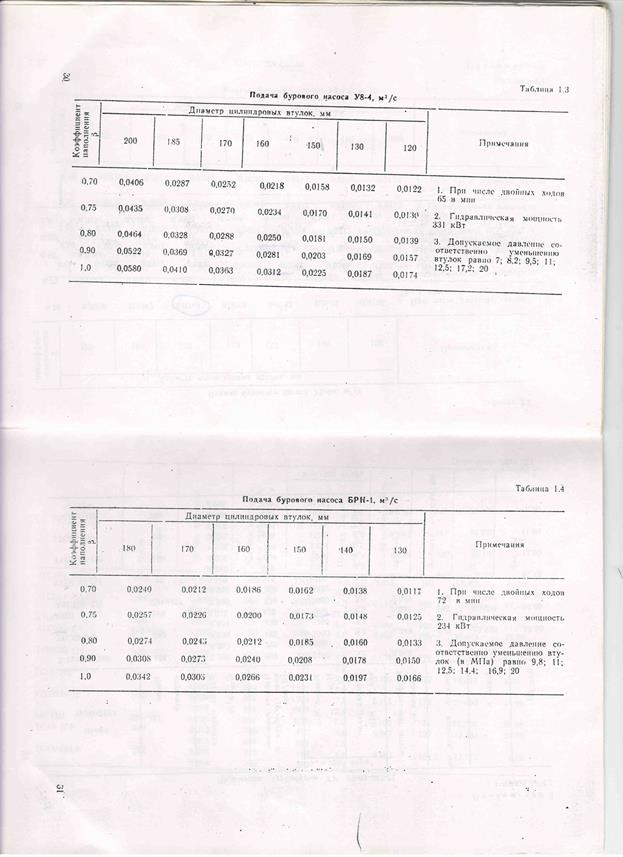

5. По наибольшему значению Q = 0,0274 м3/с выбираем втулки бурового насоса У8-6м из табл. 1.2 прилож. 1. Принимаем втулки диаметром 160 мм. Тогда подача насоса с коэффициентом наполнения β=0,9 составляет 0,0278 м3/с, a допустимое давление нагнетания Рн равно 16.3 МПа.

6. По справочным данным [1, 3] или прилож. 2 выбираем турбобур, исходя из условий, изложенных в п. 2.6.2. Для выбора турбобура предварительно находим момент Мр, потребный для вращения долота диаметром 215,9 мм и разрушения породы с условной твердостью «СТ» по формуле (2.13):

Необходимые коэффициенты выбираются по табл. 5 и 6 в зависимости от условной твердости пород и диаметра долота.

Принимаем турбобур типа ЗТСШ1-195 с числом ступеней 306, который при работе в оптимальном режиме на промывочной жидкости плотностью р с=1200 кг/м3 создает момент М тн=1550 Н·м при расходе Q тн = 0,030 м3/с и перепаде давления Р тн = 4,5 МПа.

Находим крутящий момент у выбранного турбобура при принятом расходе Q = 0,0278 м'/с и плотности жидкости р = = 1220 кг/м3 по соотношению (2.12):

Момент на турбобуре больше момента, потребного для разрушения породы. Следовательно, турбобур 3ТСШ1-195 может использоваться для бурения данного интервала. По соотношению (2.10) находим коэффициент потерь давления Кт, в этом турбобуре:

Найдем перепад давления в турбобуре Рт но формуле (2.11):

что значительно меньше допустимого давления нагнетания Рн насоса У8-6м на втулках 160 мм.

7. Вычисляем коэффициенты гидравлических сопротивлений при движении жидкости по трубам  и в кольцевом пространстве

и в кольцевом пространстве

Для вычисления  сначала находим скорость движения жидкости по базовым трубам (ТБВ) по формуле (2.14):

сначала находим скорость движения жидкости по базовым трубам (ТБВ) по формуле (2.14):

Для нахождения режима течения жидкости определяем приведенное число Рейнольдса по формуле (2.15) с учетом заданных показателен промывочной жидкости:

Поскольку число  >2300, то режим течения турбулентный и величину

>2300, то режим течения турбулентный и величину  находим по формуле (2.16):

находим по формуле (2.16):

Вычисление  также начинаем с определения скорости течения жидкости в кольцевом пространстве по формуле (2.18), зная что наружный средневзвешенный диаметр d н = 0,1297 м (подсчитан ранее при нахождении коэффициента Е):

также начинаем с определения скорости течения жидкости в кольцевом пространстве по формуле (2.18), зная что наружный средневзвешенный диаметр d н = 0,1297 м (подсчитан ранее при нахождении коэффициента Е):

Приведенное число Рейнольдса при движении жидкости по кольцевому пространству определяем по формуле (2.19):

Полученное значение  <1600, следовательно, режим течения жидкости в затрубном пространстве структурный, и

<1600, следовательно, режим течения жидкости в затрубном пространстве структурный, и  находится по формуле (2.21):

находится по формуле (2.21):

8. Находим эквивалентную длину бурильной колонны в конце и начале рассчитываемого интервала по формуле (2.22), имея в виду, что в компоновку бурильной колонны, кроме базовых труб (ТБВ) и их замков, входят два типоразмера УБТ и ЛБТ с замками:

Сначала найдем эквивалентную длину замка у ТБВ с наружным диаметром 127 мм по формуле (2.23) (для соединения таких труб применяются замки ЗУ-155 длиной  = 0,526 м и минимальным внутренним диаметром

= 0,526 м и минимальным внутренним диаметром  = 0,095 м [1]:

= 0,095 м [1]:

Аналогично находим эквивалентную длину замка у ЛБТ с наружным диаметром 129 мм (для их соединения применяются замки ЗЛ-152 длиной 0,445 м с минимальным внутренним диаметром 0,095 м [1]):

Вычисляем эквивалентную длину бурильной колонны в конце интервала L эк,используя рассчитанные эквивалентные длины замков, и размеры элементов бурильной колонны, взятые из табл. 7:

При бурении в начале интервала длина бурильной колонны составляет 800 м. Колонна состоит из TБB длиной 720 м, замков ЗУ-155 и двух типоразмеров УБТ длиной 50 м и 30м. Тогда ее эквивалентная длина в начале интервала

9. Определим потери давления в циркуляционной системе в конце и начале интервала за исключением потерь в гидромониторном долоте по формуле (2.24):

10. Рассчитаем резерв давления на долото по формуле (2.26):

11. Вычислим возможную скорость движения в промывочных отверстиях долота по формуле (2.27) при x = 0,95;

Так-как  близко к 70 м/с и перепад давления Рд<12 МПа, бурение данного интервала возможно с использованием гидромониторного эффекта.

близко к 70 м/с и перепад давления Рд<12 МПа, бурение данного интервала возможно с использованием гидромониторного эффекта.

12. Приняв  = 66 м/с вычисляем потери давления в долоте по формуле (2.28):

= 66 м/с вычисляем потери давления в долоте по формуле (2.28):

13. По графику, приведенному на рис. 2, определяем утечки Q y в зависимости от полученного значения  = 2,94 МПа и находим площадь промывочных отверстии долота но формуле (2.29):

= 2,94 МПа и находим площадь промывочных отверстии долота но формуле (2.29):

Q y=0,0004 м3/с

14. Диаметр насадок (принимая их количество n=3) находим по значению  используя формулу (2.30):

используя формулу (2.30):

Полученный размер насадки сравниваем с имеющимися стандартными у долота 215,9 мм (см. табл. 3). Выбираем ближайший диаметр, равный 13 мм, и определяем по формуле (2:31) скорость движения жидкости в насадке нового диаметра, а по формуле (2.28) возникающий перепад давления:

15. Определяем суммарные потери давления в конце и начале интервала:

16. Вычисляем коэффициент загрузки насосов в начале и конце интервала:

Величина коэффициента загрузки Кк<1,15 и является допустимой.

17. Определяем дополнительные данные, необходимые для построения графика давлении.

Вычисляем гидростатическое давление по формуле (3.1):

Вычисляем гидростатическое давление с учетом заданной плотности шлама ρ ш =2400 кг/м3 и механической скорости бурения V м =0,01 м/с по формуле (3.2):

18. Строим график (см. рис. 3) распределения давления в циркуляционной системе в соответствии с изложенными правилами.

библиографический список

1. Иогансен К. В. Спутник буровика. — М.: Недра, 1981.

2. Справочник инженера по бурению /Под ред. 13. П. Мищевича. Н. А. Сидорова, — М.:Недра, 1973. Т. 1, 2.

3. Шумова 3. П., Собкина И. В. Справочник но турбобурам. — М.: Недра, 1970.

4. Методическая разработка по гидравлическому расчету промывки скважины при бурении с применением ЭВМ/Сост. В. М. Вязелыциков, И. Г. Минакова. — Куйбышев: КПтИ, 1981.

5. Стетюха Е. И. Гидродинамические расчеты и бурении. — Киев: Техника. 1981.

6. Булатов А. И., Аветисов А. Г. Справочник инженера но бурению. — Щ Недра, 1985.

7. Тарасевич В. И. Определение оптимального расхода промывочной жидкости при турбинном бурении нефтяных и газовых скважин. — Куйбышев: КПтИ, 1957.

Дата добавления: 2015-07-11; просмотров: 327 | Нарушение авторских прав