Читайте также:

|

1. ВВЕДЕНИЕ

1.1 Настоящий руководящий документ (далее РД) устанавливает требования к техническому обслуживанию и текущему ремонту изотермических вагонов-термосов модели ТН 4-201 постройки завода Дессау, Германия (далее вагонов-термосов).

1.2 При техническом обслуживании вагонов-термосов наряду с настоящим РД, необходимо руководствоваться нормативной технической документацией, перечень которой приведен в приложении А.

1.3 Перечень стандартов, на которые даны ссылки в настоящем РД, приведен в приложении Б.

1.4 С введением в действие настоящего РД ранее действовавшую «Инструкцию по техническому обслуживанию изотермических вагонов-термосов» № 546 ПКБ ЦВ-88 на предприятиях вагонного хозяйства ОАО «РЖД» не применять.

РД 32ЦВ 113-2011

2. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА И КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ

2.1 Техническая характеристика вагонов-термосов приведена в таб-

лице 1. Общий вид показан на рисунке 1. Таблица 1

| Наименование показателей | Значение |

| Длина по осям сцепления автосцепок, м | 22,16 |

| Длина кузова, м: - наружная - погрузочная | 21,0 20,24 |

| Ширина кузова, м: - наружная - погрузочная | 3,094 2,6 |

| Площадь грузового помещения, м2 | 52,5 |

| Объём грузового помещения при высоте погрузки 2,4 м, м3 | 126,0 |

| Грузоподъёмность, тс | 60,0 |

| Масса тары, т | 33,0 |

| Размер погрузочной двери в свету, мм: - ширина - высота - высота с вагона № n/n 201/90 | 2700 2300 2250 |

| База вагона, м | 16,8 |

| Высота вагона от уровня головки рельса, не более, м | 4,69 |

| Нагрузка на ось, тс | 23,25 |

| Минимальный радиус прохождения кривых, м | |

| Прохождение S-образных кривых без прямой вставки в сцепленном состоянии, м | |

| Габарит по ГОСТ 9238-83 | 1Т* |

РД 32ЦВ 113-2011

РД 32ЦВ 113-2011

* Высота вагона-термоса ограничивается габаритом 1-ВМ ГОСТ 9238-83.

2.2 Вагоны-термосы оборудованы тележками модели 18-100.

2.3 В качестве ударно тягового устройства на вагонах-термосах установлена автосцепка СА-3 с поглащающим аппаратом Ш-2-В и подпружиненным центрирующим устройством.

2.4 На вагонах-термосах установлено тормозное оборудование, приведенное в таблице 2.

Таблица 2

| Наименование | Ус л о в н ы й номер |

| Воздухораспределитель | |

| То р м о з н о й цилиндр14” | 188 Б |

| Концевой кран 1 %” | 190-00-А |

| Соединительный рукав | Р-17 |

| Рабочая камера ¾” | |

| Тройник | |

| Запасный резервуар | Р3-78 |

| Авторегулятор | 574 Б |

2.5 Вагоны-термосы оборудованы стояночным тормозом.

2.6 Кузо в вагонов-термосов имеет многослойную конструкцию типа «сэндвич» с применением в качестве теплоизоляции твердого пенистого полиуретана, который вспенивается непосредственно в ограждающих оболочках кузова. Толщина теплоизоляции пола составляет 185 мм, боковых стен 194 мм, а торцевых стен и крыши 200 мм.

2.7 Наружный стальной лист обшивки стен кузова с горизонталь

ными гофрами имеет толщину 1,25 мм, внутренняя обшивка выполнена из

гладкого листа типа «Экоталь» толщиной 0,75 мм. «Экоталь» - это сталь

ной оцинкованный лист, покрытый со стороны грузового помещения по-

4

РД 32ЦВ 113-2011

лимерной пленкой толщиной 0,2 мм. Для защиты листов «Экоталь» от воздействия груза вдоль боковых стен имеются ограждающие панели из стального оцинкованного листа толщиной 1,5 мм с вертикальными гофрами, а у торцевых стен установлены защитные стенки с вертикальными гофрами.

2.8 Изоляция пола выполнена в виде блоков пенополиуретана, армированных бумажными ячеистыми сотами. Блоки уложены на нижний (наружный) слой пола из стеклопластика толщиной 4 мм и покрыты верхним слоем стеклопластика толщиной 2 мм, на который уложены фанерные плиты толщиной 18 мм с наклеенными листами резины толщиной 4 мм. Блоки изоляции склеены между собой, наклеены на нижний стеклопласти-ковый лист пола, сверху на них наклеен верхний слой из стеклопластика.

2.9 Крыша выполнена из стального листа толщиной 1,25 мм, усиленного продольными гофрами. Потолок изготовлен из листа «Экоталь» толщиной 0,75 мм.

Двери грузового помещения, показанные на рисунках 2, 3, имеют наружный стальной лист толщиной 1,5 мм с горизонтальными гофрами, металлическую раму и внутренний лист из стеклопластика толщиной 3 мм. Внутри двери вспенен твердый полиуретан толщиной 187 мм. Дверь оборудована механизмом запора, поворота и перемещения. Запорный механизм состоит из замка с перестановочным устройством для закрывания и открывания, соединительных штанг и запорных валов. Поворотно-перемещающий механизм состоит из штанг поворотных валов с верхними и нижними кронштейнами и поворотными рычагами. На верхних кронштейнах имеются ролики, на нижних – тележки. Дверь имеет два контура уплотнения, вверху и внизу двери имеются устройства для пломбирования.

1 - ручка фиксатора; 2 - переключатель храпового механизма; 3 - рукоятка храпового механизма; 4 - храповой механизм; 5 - поворотный рычаг; 6 - паз поворотного рычага для положения закрыто; 7 - паз поворотного рычага для положения открыто; 8 - упор; 9 - крючок; 10 - ушко; 11 - упор; 12 - защитный кожух; 13 - штанга; 14 - кулачок; 15 - валик; 16 -упор; 17 - центрирующий элемент; 18 - направляющий элемент; 19 - стойка дверного проема; 20 - наружное уплотнение; 21 - внутреннее уплотнение; 22- валик; 23 - тяга; 24 - шпиндельная муфта.

Рисунок 2 - Дверь грузового помещения вагонов-термосов до N п/п 201/90 (порядковый номер завода изготовителя)

|

|

1 - выступ поворотного рычага; 2 - поворотный рычаг; 3 - запорный рычаг; 4 - упор; 5 - кулачек; 6 - упор; 7 - предохранительная защелка; 8 - нажимная плита; 9 - ушко; 10 - паз; 11 - защитный кожух; 12 - поворотный вал; 13 - крючок; 14 - упор; 15 - центрирующий штифт; 16 - штанга; 17 - центрирующий элемент; 18 - направляющий элемент; 19 - наружное уплотнение; 20 - внутреннее уплотнение; 21 - контргайка;

22 - стяжная муфта; 23 - тяга.

Рисунок 3 - Дверь грузового помещения вагонов-термосов с N п/п 201/90 (порядковый номер завода из-

To

To

О

РД 32ЦВ 113-2011

2.10 В грузовом помещении установлены напольные решетки, которые должны подниматься и фиксироваться при очистке или промывке вагона.

2.11 В полу вагона-термоса имеются два сливных устройства, показанные на рисунке 4, которые снаружи закрываются клапаном, состоящим из крышки 3 с резиновым уплотнением 4 и противовеса 5. В транспортном положении крышка дополнительно крепится откидным болтом 6 и гайкой-барашком 7.

РД 32ЦВ 113-2011

РД 32ЦВ 113-2011

3 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ВАГОНОВ-ТЕРМОСОВ

3.1 Техническое обслуживание вагонов-термосов на инфраструктуре железных дорог

3.1.1 Техническое обслуживание вагонов-термосов производить в соответствии с требованиями «Инструкции по техническому обслуживанию вагонов в эксплуатации (инструкции осмотрщику вагонов)», утвержденной советом по железнодорожному транспорту Го с уд а р с т в -участников содружества, протокол от 21-22 мая 2009 г. № 50.

3.1.2 Техническое обслуживание вагонов-термосов в транзитных поездах, на сортировочных станциях, на пунктах со сменой локомотива и перед затяжными спусками, контроль технического состояния при передаче их с подъездных путей предприятий и организаций производят работники эксплуатационных вагонных депо.

3.1.3 Колесные пары, буксовые узлы, тележки, рессорное подвешивание, автосцепные устройства, тормозное оборудование, рамы и кузова вагонов-термосов, контролируемые осмотрщиками так же, как и у грузовых вагонов, должны отвечать техническим требованиям к узлам и деталям вагонов в эксплуатации, приведенным в «Инструкции по техническому обслуживанию вагонов в эксплуатации».

Кроме того запрещается выпускать в эксплуатацию и допускать к следованию в поездах вагоны-термосы, имеющие следующие неисправности:

- открытую или отсутствующую крышку сливного устройства, показанного на рисунке 4;

- повреждение показанного на рисунках 2, 3 механизма закрывания двери, угрожающее падением двери на путь;

- неплотное прилегание двери, когда хотя бы один из кулачков запорного механизма двери не входит в зацепление с упором на кузове вагона.

РД 32ЦВ 113-2011

3.2 Техническое обслуживание вагонов-термосов у собственника вагонов.

3.2.1 Смазка дверей

3.2.1.1 Смазка дверей вагонов-термосов до № n/n 201/90:

- очистить смазочные масленки дверей;

- прошприцевать их смазкой ЦИАТИМ 221 ГОСТ 9433-80 до тех пор пока она не появится на боках опор и в местах соединения храпового механизма и шпиндельных гаек;

- смазку дверей производить один раз в 6 месяцев.

3.2.1.2 Смазка дверей вагонов-термосов с № n/n 201/90:

- очистить масленку запорного шпинделя;

- прошприцевать ее смазкой ЦИАТИМ 221 до тех пор пока она не появится между масленкой и шприцем;

- смазку дверей производить один раз в год.

3.2.1.3 Смазку дверей должен производить собственник вагонов.

3.2.2 Проверка болтовых соединений

3.2.2.1 Не реже одного раза в год необходимо проверить все болтовые и винтовые соединения в грузовом помещении и на кузове вагона.

3.2.2.2 Ослабленные соединения подтянуть.

3.2.2.3 Проверку болтовых соединений осуществляет собственник вагонов.

РД 32ЦВ 113-2011

4 ПОДГОТОВКА ВАГОНОВ-ТЕРМОСОВ К ПЕРЕВОЗКАМ

4.1 Определение технического состояния и погрузка вагонов-термосов.

4.1.1 Определение технического состояния и пригодности тележек, колесных пар, буксового узла, рамы, тормозного оборудования, автосцепного устройства вагонов-термосов производится работниками ПТО в соответствии с требованиями «Инструкции по техническому обслуживанию вагонов в эксплуатации».

4.1.2 Определение технического состояния наружнего и внутреннего оборудования и погрузку вагонов-термосов осуществляет грузоотправитель.

4.1.2.1 Запрещается производить погрузку вагонов-термосов, у которых отсутствуют или неисправны защитные панели боковых стен, защитные стенки торцевых стен, сливные устройства, механизмы перемещения и запора дверей, уплотнения дверей, устройства для пломбирования.

Следует обратить особое внимание на целостность резиновых уплотнений дверей и исправность механизма закрывания погрузочной двери, так как нарушение плотности прилегания двери может вызвать порчу груза. Дополнительно необходимо убедиться в отсутствии повреждений резинового покрытия пола и наружной обшивы кузова и дверей. Неисправности резинового уплотнения дверей, механизма закрывания дверей, сливных устройств, пола, стен и наружной обшивы кузова и дверей должны быть устранены.

Устранение неисправностей должен обеспечить собственник вагонов.

РД 32ЦВ 113-2011

4.1.2.2 В случае отсутствия металлических напольных решеток допускается устанавливать, взамен недостающих металлических, деревянные напольные решетки соответствующих размеров или грузить скоропортящиеся грузы на поддонах.

4.1.2.3 Погрузку груза производить только с опущенными напольными решетками. Передвижение по напольным решеткам разрешается только средствам напольного транспорта (автопогрузчики, ручные тележки), колеса которых имеют резиновые шины. Нагрузка от колеса не должна превышать 1,2 т при расстоянии между колесами не менее 750 мм.

4.1.2.4 Передвижение вагонов-термосов с открытыми дверьми, поднятыми напольными решетками, как в груженом, так и в порожнем состоянии запрещается.

4.2 Ветеринарно-санитарная обработка вагонов-термосов

4.2.1 При необходимости вагоны термосы должны быть подвергну

ты ветеринарно-санитарной обработке.

Промывка и ветсанобработка вагонов-термосов производятся в соответствии с требованиями «Инструкции по ветеринарно-санитарной обработке вагонов после перевозки животных, продуктов и сырья животного происхождения» № ЦМ-787 от 9 октября 2000 г.

4.2.2 При промывке или очистке вагона напольные решетки должны

быть подняты и зафиксированны в поднятом положении. По окончании

промывки или очистки напольные решетки должны быть опущены на пол,

при этом бросать решетки запрещено.

РД 32ЦВ 113-2011

4.3 Порядок открывания и закрывания у грузоотправителя и грузополучателя грузовых дверей вагонов-термосов до № n/n 201/90

4.3.1 Открывание:

- перед открыванием двери с прямыми углами следует открыть показанный на рисунке 2 защитный кожух 12 и снять имеющиеся пломбы в верхней и нижней части двери;

- ручку фиксатора 1, показанного на рисунке 2, повернуть вверх и отвести влево. Переключатель 2 храпового механизма должен быть повернут влево в соответствии с рисунком 5а;

- рукоятку 3 храпового механизма 4 перемещать вверх-вниз до упора, после чего опустить ее вниз в соответствии с рисунком 5б;

- переключатель 2 храпового механизма, повернуть на 180º вправо в соответствии с рисунком 5в;

- поворотные рычаги 5 штанг 13 вывести вверх из пазов 6, повернуть перпендикулярно двери и опустить в пазы 7 в соответствии с рисунком 5г;

- дверь грузового помещения медленно переместить вправо до упора 8 на боковой стене. Крючок 9 должен войти в ушко 10.

4.3.2 Закрывание:

- перед закрыванием проверить состояние поверхности прилегания двери к дверному проему и целостность резиновых уплотнений;

- крючок 9 вывести из ушка 10, дверь грузового помещения передвинуть влево до упора 11;

- поворотные рычаги 5 вывести из паза 7, поднять до горизонтального положения, повернуть на 90º к центру двери, опустить и ввести пазы 6 в соответствии с рисунком 6а;

- переключатель 2 храпового механизма должен быть развернут вправо. Храповой механизм 4 привести в действие движением рукоятки 3 вверх-вниз до конца движения в соответствии с рисунком 6б.

РД 32ЦВ 113-2011

РД 32ЦВ 113-2011

Дверь считается закрытой, если ее поверхность находится в одной плоскости со стойками дверного проема;

- переключатель 2 храпового механизма 4 повернуть на 180º влево. Ручку храпового механизма опустить вниз в соответствии с рисунком 6в;

- ручку фиксатора 1 повернуть вверх на 90º, ввести в отверстие ручки храпового механизма 3, переместить до упора вправо и повернуть вниз в соответствии с рисунком 6г.

В этом положении ручка фиксатора пломбируется.

4.3.3 Все операции по открыванию и закрыванию двери разрешается производить только усилием одного человека. Применение вспомогательных средств для удлинения поворотных рычагов и рукоятки храпового механизма запрещается.

4.4 Порядок открывания и закрывания у грузоотправителя и грузополучателя грузовых дверей вагонов-термосов с № n/n 201/90

4.4.1 Открывание:

- перед открыванием двери с закругленными углами следует открыть показанный на рисунке 3 защитный кожух 11 и снять имеющиеся пломбы в верхней и нижней части двери;

- запорный рычаг 3 вращать против часовой стрелки до упора;

- рычаги 2 поворотных валов 12 приподнять, вывести из предохранительной защелки 7 развернуть перпендикулярно двери;

- рычаги 2 опустить, вложив их выступы 1 в пазы 10. Дверь отвести вправо до упора 4 и зафиксировать ее крючком 13, расположенным на нижнем рельсе, за ушко 9.

4.4.2 Закрывание:

- перед закрыванием проверить поверхность прилегания двери к дверному проему и целостность резиновых уплотнений;

- предохранительный крючок 13 вывести из ушка 9. Дверь отвести влево до упора 14;

РД 32ЦВ 113-2011

- рычаги 2 поднять, развернуть к середине двери и завести в предохранительную защелку 7. При этом центрирующий штифт 15 должен войти в середину верхнего кронштейна дверного проема, а кулачки 5 штанг 16 – в упоры 6 на стойках дверного проема;

- запорный рычаг 3 вращать по часовой стрелке до упора. В этом положении дверь пломбируется.

4.4.3 Все операции по открыванию и закрыванию двери разрешается производить только усилием одного человека. Применение вспомогательных средств для удлинения запорного рычага запрещается.

РД 32ЦВ 113-2011

5. ТЕКУЩИЙ ОТЦЕПОЧНЫЙ РЕМОНТ

5.1 Общие положения

5.1.1 Текущий отцепочный ремонт тележек, колесных пар, буксовых узлов, тормозного оборудования, автосцепных устройств и рам вагонов-термосов (ТР-2) производить в соответствии с требованиями «Руководства по текущему отцепочному ремонту грузовых вагонов» №717-ЦВ-2009.

5.1.2 Регулировку запорных кулачков дверей, ремонт поврежденной наружной обшивы кузова и дверей при подготовке вагонов-термосов к перевозкам (ТР-1) обеспечивает собственник вагонов в соответствии с требованиями настоящего РД.

5.2 Регулировка запорных кулачков дверей

5.2.1 Регулировка запорных кулачков дверей вагонов-термосов

до № n/n 201/90

5.2.1.1 Регулировку запорных кулачков 14, показаных на рисунке 2, производить при износе рабочей поверхности кулачков и валиков 15 упоров 16, вызывающем неравномерное или недостаточное прилегание двери к дверному проему.

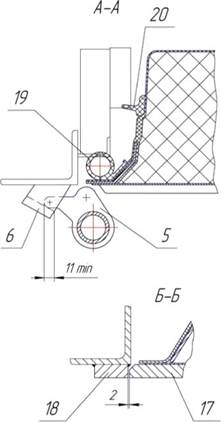

5.2.1.2 При закрытой двери в исправном состоянии расстояние «А» между центрирующим элементом 17 двери и стойкой дверного проема 19 должно быть не менее 2 мм, а расстояние «Б» между центрирующим элементом двери 17 и направляющим элементом 18 дверного проема должно составлять 2 мм с каждой стороны двери. При открытой двери ее наружное резиновое уплотнение 20 должно иметь круглую форму.

5.2.1.3 Если наружное уплотнение 20 деформировано и приняло овальную форму, а расстояние «А» между центрирующим элементом и стойкой дверного проема равно нулю, следует произвести регулировку запорных кулачков на том конце двери, где расстояние «А» более 2 мм.

РД 32ЦВ 113-2011

Регулировку запорных кулачков следует проводить и в том случае, когда расстояние «А» меньше 2 мм или более 5 мм, а также, когда разность расстояний «Б» между центрирующими и направляющими элементами больше2 мм. Предпочтительно проводить регулировку запорных кулачков на конце двери с большим расстоянием «А» и «Б».

Регулировку производить при открытой двери грузового помещения. На валике 22, показанном на рисунке 2, запорного механизма, соединяющем тягу 23 со штангой 13, удалить точечную сварку и демонтировать валик.

Если расстояние между центрирующим элементом и стойкой дверного проема велико, то тягу 23 ввинчивают в шпиндельную муфту 24, а если мало, то вывинчивают. Поворотом на 180º достигается удлинение или укорочение тяги на 3 мм. После регулировки необходимо вставить валик 22 на место, закрыть дверь и проверить с обоих сторон расстояние «А» между центрирующим элементом и стойкой дверного проема, которое должно быть не менее 2 мм и не более 5 мм и расстояние «Б» между центрирующими и направляющими элементами, которое должно ровняться 2 мм, затем валик вновь прихватить точечной сваркой.

Если необходимое расстояние не достигнуто при полном использовании хода тяги, необходимо наплавить рабочие поверхности показаных на рисунке запорных кулачков 14 и валиков 15 упоров 16.

Места наплавки зачистить и окрасить в черный цвет.

5.2.2 Регулировка запорных кулачков дверей вагонов-термосов с № n/n 201/90

5.2.2.1 Регулировку запорных кулачков 5 дверей, показаных на рисунке 3, производить при износе рабочей поверхности кулачков и упоров 6, вызывающем неравномерное или недостаточное прилегание двери к дверному проему.

РД 32ЦВ 113-2011

5.2.2.2 При закрытой двери в исправном состоянии расстояние между центрирующим элементом 17 двери и направляющим элементом 18 дверного проема должно составлять 2 мм с каждой стороны двери.

5.2.2.3 Неравномерное прилегание двери происходит в следствии износа рабочей поверхности кулачков, когда разность расстояний между центрирующими элементами двери и направляющими элементами дверного проема больше 2 мм.

5.2.2.4 Правильность прилегания двери к дверному проему проверяется следующим образом:

- уплотняющие поверхности дверного проема покрываются слоем мела;

- дверь закрывается;

- после открывания двери осматриваются контактные поверхности на наружнем 19 и внутреннем 20 резиновом уплотнении двери.

Наружнее уплотнение двери должно иметь отпечаток мела по всей длине контактной поверхности, внутреннее уплотнение не менее чем 75% контактной поверхности или не менее чем на 7,55 м общей длины уплотнения.

5.2.2.5 Регулировку запорных кулачков следует проводить в том случае, когда разность расстояний между центрирующими и направляющими элементами более 2 мм и прилегание наружного резинового уплотнения к уплотняющей поверхности дверного проема происходит не по всей длине контактной поверхности, а внутреннего менее чем на 7,55 м общей длины уплотнения.

5.2.2.6 Регулировку запорных кулачков производить при закрытой двери грузового помещения. У д а л и т ь точечную сварку на контргайках 21, показаных на рисунке 3, и ослабить их затяжку. Вращением стяжной муфты удлинить или укоротить тягу 23 до тех пор, пока пальцы кулачков прижмутся к упорам на дверном проеме. Затянуть контргайки 21. Проверить показанную на рисунке 3 глубину захождения пальцев кулачков в упоры

РД 32ЦВ 113-2011

дверного проема, которая должна быть не менее 11 мм, и расстояние между центрирующими элементами двери и направляющими элементами дверного проема, которое должно быть 2 мм с каждой стороны двери.

При положительных результатах проверки контргайки законтрить точечной сваркой, при отрицательных – продолжить регулировку.

5.2.2.7 В случае, если необходимое расстояние между центрирующими и направляющими элементами не достигнуто несмотря на то, что ход тяги полностью использован, необходимо произвести наплавку рабочих поверхностей пальцев кулачков с последующей зачисткой и окраской мест наплавки.

5.3 Ремонт поврежденной наружной обшивы кузова вагона 5.3.1 Повреждения обшивы боковых стен, расположенные в показанной на рисунке 7 зоне 1, ремонтировать только приваркой металлических накладок.

Повреждения обшивы торцевых стен, крыши, дверей и боковых стен в зоне 2 допускается помимо приварки металлических накладок ремонтировать при помощи металлических накладок на односторонних заклепках и накладок из стеклоткани.

РД 32ЦВ 113-2011

РД 32ЦВ 113-2011

5.3.2 Ремонт приваркой накладки

Поврежденное место разметить в виде прямоугольника, в углах просверлить отверстие диаметром 8 мм, вырезать обшиву и удалить поврежденную изоляцию. Заготовить накладку из стального листа толщиной 2,5 мм ГОСТ 19903-74. В зависимости от места повреждения показанная на рисунке 8 накладка 2 может иметь гофры, а по ширине и длине должна перекрывать ремонтируемое место на 20 мм.

В целях обеспечения пожарной безопасности между наружной об-шивой 4 вагона и теплоизоляцией 1 установить стальные полосы 3 сечением (30×3) мм, углубив их на 20 мм. Для облегчения установки полос на них необходимо выполнить фаски. После установки полосы должны образовывать замкнутый прямоугольник. Зазоры в местах стыковки полос не допускаются. Пустоты, образовавшиеся после удаления поврежденной изоляции, и под стальными полосами 3 заполнить плотной монтажной полиуретано-вой пеной типа «Макрофлекс». После затвердения пены, срезать ее заподлицо с внутренними поверхностями накладки 2. Поверхность накладки, обращенную к кузову вагона, обезжирить ацетоном ГОСТ 2768-84 или уайт-спиритом ГОСТ 3134-78. Края обшивы вагона шириной 20 мм по периметру вырезанного отверстия очистить от грязи и краски. На внутреннюю поверхность накладки и вставку изоляции из монтажной пены нанести полиуретановый клей АДВ-9М ТУ 2226-052-22736960-98 или АДВ-11-1 ТУ 2252-034-2273690-98. Накладку наложить на поврежденное место и приварить к обшиве 4 сплошным швом. Приварку накладки 2 к обшиве кузова производить короткой дугой (полуавтоматической сваркой в среде углекислого газа полуавтоматом типа А-547 и сварочной проволокой СВ-08 Г-2С ГОСТ 2246-70 диаметром от 1 до 1,2 мм). Запрещается производить сварку плавящимися электродами. После приварки накладки ремонтируемое место загрунтовать и окрасить в светло-серый цвет эмалью ПФ-115 ГОСТ 6465-76.

РД 32ЦВ 113-2011

РД 32ЦВ 113-2011

При повреждении изоляции на глубину до 70 мм вместо монтажной пены допускается устанавливать вставки из дерева на полиуретановом клее.

5.3.3 Ремонт накладками с применением односторонних заклепок

Поврежденное место разметить в виде прямоугольника, в узлах просверлить отверстия диаметром 8 мм, вырезать обшиву и удалить поврежденную изоляцию. Заготовить накладку из стального листа толщиной 2,5 мм ГОСТ 19903-74, показанную на рисунке 9. В зависимости от места повреждения накладка может иметь гофры, а по ширине и длине должна перекрывать ремонтируемое место на 40 мм. По периметру в накладке на расстоянии 20 мм от края просверлить отверстия диаметром 4,8 мм с шагом не более 70 мм.

Накладку приложить к поврежденному месту, по верхнему краю накладки в обшиве разместить и просверлить два отверстия диаметром 4,8 мм на глубину 10 мм.

Пустоты от удаленной изоляции заполнить плотной монтажной по-лиуретановой пеной типа «Макрофлекс». После затвердения пены срезать ее заподлицо с внутренними поверхностями накладки.

Поверхность накладки, обращенную к кузову вагона, а также полосу шириной 40 мм от поврежденного края наружной обшивы зачистить, обезжирить ацетоном или уайт-спиритом, нанести полиуретановый клей АДВ-9М или АДВ-11-1. Клей нанести также на установленную вставку изоляции из монтажной пены.

Подготовленную накладку приложить на ремонтируемое место, в ранее просверленные отверстия установить односторонние заклепки диаметром 4 мм длиной 8 мм по ГОСТ 26805-86.

По разметке в накладке просверлить в обшиве остальные отверстия диаметром 4,8 мм, вставить односторонние заклепки и расклепать.

РД 32ЦВ 113-2011

1 - Вставка изоляции; 2 - Накладка; 3 - Односторонняя заклепка

Рисунок 9 - Накладка с применением односторонних заклепок

РД 32ЦВ 113-2011

5.3.4 Ремонт с применением накладок из стеклоткани

Если повреждена только обшива вагонов и площадь повреждения не превышает 0,025 м2, то ремонт производить без вырезки обшивы путем перекрытия места повреждения стеклотканью с последующей пропиткой эпоксидным клеем.

Места, поврежденные коррозией или имеющие пробоины, разрывы очистить от грязи, рыхлой краски, ржавчины, острые кромки притупить, концы трещин засверлить.

Раскроить два слоя стеклоткани марки ТО-10 (ТО-11, ТО-13) ГОСТ 19170-2001, первый слой раскроить с учетом перекрытия места повреждения не менее, чем на 50 мм на сторону.

Второй слой по размерам должен перекрывать первый на 10 мм по периметру.

Нанести на подготовленную для ремонта поверхность эпоксидный клей, основой которого является эпоксидная смола ЭД-20 или ЭД -16 ГОСТ 10587-84, наложить один слой подготовленного раскроя стеклоткани и вновь пропитать клеем. Затем наложить второй слой стеклоткани и вновь пропитать клеем.

После пропитки второго слоя стеклоткани клеем выдержать отремонтированное место в течении двух часов для отверждения стеклоткани.

Вместо эпоксидного клея допускается использовать клей АДВ-9М или АДВ-11-1.

Отремонтированное место зачистить от подтеков клея и неровностей, окрасить эмалью ПФ-115 ГОСТ 6465-76.

РД 32ЦВ 113-2011

5.4 Ремонт двери

5.4.1 При наличии повреждений наружных листов обшивы дверей ремонт производить в соответствии с требованиями подразделов 5.3.2, 5.3.3, 5.3.4 настоящего РД.

5.4.2 При обнаружении на наружном резиновом уплотнении разрывов, трещин или деформации произвести замену поврежденного места вставкой.

Вставку, которая должна соответствовать по размерам удаленному участку уплотнения, подогнать по месту.

Приклеиваемые поверхности подготовленной вставки и срез уплотнения двери зачистить и обезжирить ацетоном или уайт-спиритом.

На склеиваемые поверхности нанести клей 88-Н ТУ 38-105-1061-82, дать ему подсохнуть 3-5 мин, второй раз нанести клей, установить вставку на место, плотно прижать на 20-30 мин.

РД 32ЦВ 113-2011 6 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

6.1 При производстве технического обслуживания и текущего ремонта вагона-термоса соблюдать требования ПОТ РО-32-ЦВ-400-96 «Правил по охране труда при техническом обслуживании и ремонте грузовых вагонов и рефрижераторного подвижного состава в вагонном хозяйстве» и «Правил по охране труда при техническом обслуживании и ремонте грузовых вагонов в вагонном хозяйстве», утвержденных распоряжением ОАО «РЖД» от 26 мая 2006 г. № 1063р.

6.2 Подъемные средства на позиции выкатки и подкатки тележек должны быть грузоподъемностью не менее 10 тс.

6.3 Демонтаж двери с вагона-термоса производить грузоподъемным механизмом грузоподъемностью 5,5 тс, оборудованным двумя стропами.

6.4 При ремонте элементов вагона-термоса полимерными клеевыми композициями соблюдать требования безопасности, изложенные в технической документации, поступающей с клеями.

6.5 Требования пожарной безопасности.

Пенополиуретан является горючим материалом с температурой разложения более 200º С, температурой воспламенения более 450º С и теплотой сгорания 26700 кДж/кг.

Стеклопластик нижнего слоя пола, находящийся непосредственно на раме вагона и обшивка погрузочных дверей со стороны грузового помещения является горючим материалом с температурой разложения 200º С, температурой воспламенения 530º С и теплотой сгорания 40329 кДж/кг.

Дымовые газы разложения пенополиуретана и стеклопластика содержат в себе токсичные вещества. В случае загорания тушение производить со стороны ветра, а в закрытых помещениях - в противогазе.

Тушение производить с помощью углекислотных огнетушителей ОП-5, ОХП-10, а также водой.

РД 32ЦВ 113-2011

6.6 Сварочные работы производить в строгом соответствии с требованиями, изложенными в пункте 5.3 настоящего РД и «Инструкции по сварке и наплавке при ремонте грузовых вагонов», от 30 мая 2008 г. с соблюдением противопожарных мер, имея наготове огнетушители и воду.

Запрещается производить сварочные работы на кузове и дверях вагона плавящимися электродами.

При наплаве кулачков запора грузовой двери произвести заземление на штанги двери.

При наплавке валиков и упоров кулачков заземление произвести на раму дверного проема.

РД 32ЦВ 113-2011

Приложение А

(обязательное)

Перечень нормативной и технической документации

Таблица А1

| № документа Наименование | Утверждение | |

| ПОТ РО-32-ЦВ-400 | Правила по охране труда при техническом обслуживании и ремонте грузовых вагонов и рефрижераторного подвижного состава | Зам. Министра путей сообщения 03.10.1996 г. |

| ЦВ-3429 | Инструкция по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар. | МПС СССР 31.12.1976 г. |

| - | Инструкция по сварке и наплавке при ремонте грузовых вагонов (Введена в действие Распоряжением ОАО «РЖД» от 09.07.2009 г. № 1456р) | Советом по железнодорожному транспорту государств-участников Содружества от 30.05.2008 г. |

| 3-ЦВРК | Инструктивные указания по эксплуатации и ремонту вагонных букс с роликовыми подшипниками | Руководителем Департамента пассажирских сообщений Руководителем Департамента вагонного хозяйства 12.03.1998 г. |

| - | Порядок аттестации подразделений и предприятий, осуществляющих ремонт и техническое обслуживание грузовых вагонов, работающих на магистральных железных дорогах | Указанием МПС России от 11.07.2000 г. И-1996У |

| ЦВ-ЦЛ-945 | Инструкция по ремонту тормозного оборудования вагонов | Первым Заместителем Министра путей сообщения 27.06.2003 г. |

| - | Инструкция по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог. | Советом по железнодорожному транспорту Го с уд а р с т в -участников Содружества (протокол №53 от 20-21 октября 2010 г.) |

РД 32ЦВ 113-2011

Продолжение таблицы А1

№ документаНаименованиеУтверждение

| - | Правила по охране труда при техническом обслуживании и ремонте грузовых вагонов в вагонном хозяйстве железных дорог | Распоряжением ОАО «РЖД» от 26.05.2006 г. № 1063р |

| № 655-2010 ПКБ ЦВ-ВНИИЖТ | Инструкция по окрашиванию грузовых вагонов при плановых видах ремонта | Распоряжением ОАО «РЖД» От 18.10.2010 г |

| № 632-2006 | Альбом «Знаки и надписи на вагонах грузового парка колеи 1520 мм» | Вице-президентом ОАО «РЖД» 19.04.2007 г. |

| РД 32 ЦВ-093-2009 | Инструкция по применению смазочных материалов при техническом обслуживании и ремонте грузовых вагонов» | Распоряжением ОАО «РЖД» от 14.12.2009 г. № 2542р |

| ТУ-114 ПКБ ЦВ | Технические указания по применению полимерных материалов при ремонте рефрижераторных вагонов. | 21.06.72 г. Глав н ым инженером Гл а в н о го управления вагонного хозяйства МПС |

| ТК-162 ПКБ ЦВ | Комплект документов на групповой технологический процесс ремонта полимерными клеевыми композициями оборудования РПС. | 25.06.89 г. Зам. начальника Гл а в н о го управления вагонного хозяйства |

| ТК-147 ПКБ ЦВ | Ремонт обшивы кузова рефрижераторного вагона без разборки. Технологическая инструкция. | 22.12.87 г. Зам. начальника Гл а в н о го управления вагонного хозяйства |

| РТМ32 ЦВ206-87 | Резиновые изделия, применяемые на пассажирских, грузовых и рефрижераторных вагонах железных дорог колеи 1520 мм. Формовые и шприцевые изделия. | 1987 г. Зам. начальника Гл а в н о го управления вагонного хозяйства |

| РТМ 32 ЦВ-218-86 | Клеи, их применение и характеристики. Руководящий технический материал. | 26.08.86 г. Зам. начальника Гл а в н о г о управления вагонного хозяйства |

| 613-93 ПКБ ЦВ | Ремонт деталей и узлов полимерной композицией «Пластме-талл» Инструкция ремонта РПС. | 03.11.93 г. Зам. начальника Гл а в н о го управления вагонного хозяйства |

РД 32ЦВ 113-2011

Приложение Б

(справочное)

Перечень стандартов

| № стандарта | Наименование |

| ГОСТ 9238-83 | Габариты приближения строений и подвижного состава железных дорог колеи 1520 (1524) мм. |

| ГОСТ 9433-80 | Смазка ЦИАТИМ-221. Технические условия. |

| ГОСТ 19903-74 | Прокат листовой горячекатаный. Сортамент. |

| ГОСТ 2768-84 | Ацетон технический. Технические условия. |

| ГОСТ 3134-78 | Уайт-спирит. Технические условия. |

| ГОСТ 2246-70 | Проволока стальная сварочная. Технические условия |

| ГОСТ 6465-76 | Эмали ПФ-115. Технические условия. |

| ГОСТ 26805-86 | Заклепка трубчатая для односторонней клепки тонколистовых строительных металлоконструкций. Технические условия. |

| ГОСТ 19170-2001 | Ткани конструкционные из стеклянных кручёных комплексных нитей. Технические условия. |

| ГОСТ 10587-93 | Смолы эпоксидно-диановые неотвержденные. Технические условия. |

РД 32ЦВ 113-2011

| Лист регистрации изменений | ||||||

| Изм.. | Номера листов (страниц) | Всего листов (страниц) в докум. | № докум. | Входящий № сопро-вод. документа и дата | Подпись | Дата |

| Измененных | Замененных | Новых | Аннулированных |